курсач. 1. 1 Основные сведения о месторождении

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

| 1300 | | | | | | | | | | | | | | | | | | |

| 1400 | | | | | | | | | | | | | | | | | | |

| 1500 | | | | | | | | | | | | | | | | | | |

| 1600 | | | | | | | | | | | | | | | | | | |

| 1700 | | | | | | | | | | | | | | | | | | |

| 1800 | |  | | | | | | | | | | | | | | | | |

| 1900 | | | | | | | | | | | | | | | | | | |

| 2000 | | | | | | | | | | | | | | | | | | |

| 2100 | | | | | | | | | | | | | | | | | | |

| 2200 | | | | | | | | | | | | | | | | | | |

| 2300 | | | | | | | | | | | | | | | | | | |

| 2400 | | | | | | | | | | | | | | | | | | |

| 2500 | | | | | | | | | | | | | | | | | | |

| 2600 | | | | | | | | | | | | | | | | | | |

| 2757 | | | | | | | | | | | | | | | | | | |

| Интервал по верт. м. | Осложнения | P, МПа | Экв. град. P | ||||

| От | До | Pпл | Pгрп | αпл | αгрп | ||

| 0 | 1937 | осыпи и обвалы | 21,0 | 49,03 | 1,08 | 2,53 | |

| 1937 | 1975 | прихватоопасные зоны | 13,0 | 30,29 | 0,65 | 1,53 | |

| 1975 | 2193 | прихватоопасные зоны | 14,5 | 33,85 | 0,66 | 1,54 | |

| 2193 | 2211 | нефтепроявления | 19,0 | 44,36 | 0,85 | 2,0 | |

| 2211 | 2228 | поглощение бурового раствора | 17,0 | 39,69 | 0,76 | 1,78 | |

| 2228 | 2259 | осыпи и обвалы | 25,0 | 58,36 | 1,1 | 2,57 | |

2.3 Расчет диаметров обсадных колонн и долот

Исходные данные:

D э.к. – диаметр эксплуатационной колонны, 168 мм

Диаметр долота для бурения под эксплуатационную колонну:

Dд.экс = Dм + 2

( )

( )Dм – диаметр муфты

∆- величина минимальной разности диаметров обсадной колонны и ствола скважины, 2∆ = 20 мм.

Dд = 187,7 + 20 = 207,7 мм

По ГОСТ 20692-2003 выбираем большее значение Dд = 215,9 мм.

Диаметр технической колонн:ъ

Внутренний диаметр:

Dтк.вн = Dд + 2δ ( )

где Dд- диаметр долота для последующего бурения, мм;

2δ - зазор между внутренней поверхностью колонны и долотом для последующего бурения (5-10мм).

Наружный диаметр:

Dтк.н = Dд + 2t ( )

где Dд - диаметр долота

2δ – зазор между внутренней поверхностью колонны и долотом для последующего бурения (5-10мм)

Dтк.вн = 215,9 + 10 = 225,9

Dтк.н = 225,9 + (2 ∙ 8,9) = 243,7 мм

По ГОСТ 693-80 выбираем большее значение Dм = 245 мм.

Диаметр долота для технической колонны:

Dд.тк = 245+20 = 265

По ГОСТ 693-80 выбираем большее значение Dд = 295,3

Диаметр кондуктора:

Dк.вн = 295,3 + 10 = 305,3

Dк.н = 305,3 + (2 ∙ 9,5) = 323,3 мм

По ГОСТ 693-80выбираем большее значение Dк.н = 324 мм.

Диаметр долота кондуктора:

Dд к = 324+ 40 = 364 мм

По ГОСТ 20692-2003 выбираем большее значение Dд к = 393,7 мм.

Диаметр направления:

Dн.вн = 393,7 + 10

Dн.н = 403,7 + (2 ∙ 10) =423,7мм

Диаметр долота кондуктора:

Dд к = 423,7 + 40 = 443,7 мм

По ГОСТ 20692-2003 выбираем большее значение Dн = 600 мм.

Таблица 5. Данные по типовой конструкции скважины № 164

| № п/п | Наименование колонны | Диаметр колонны, мм | Диаметр долот, мм | Глубина колонны, М | Толщина стенки, мм | |

| 1. | Направление | 426 | 600 | 22 | 10 | |

| 2. | Кондуктор | 324 | 393,7 | 120 | 9,5 | |

| 3. | Техническая колонна | 245 | 295,3 | 1131 | 8,9 | |

| 4. | Эксплуатационная колонна | 168 | 215,9 | 2327 | 8,9 | |

Совпадение исходных и расчетных значений свидетельствуют о правильности выбора конструкции скважины.

2.2 Расчет параметров режима бурения

А) Частота вращения

Эксплуатационная колонна

Расчётная частота вращения долота рассчитывается по формуле:

| (28) |

где n – расчётная частота вращения долота, об/мин;

Vокр – окружная скорость (1,8 ÷ 2,8 м/с);

– диаметр долота, м.

– диаметр долота, м.

Техническая колонна

Кондуктор

Шахтовое направление

Б) Осевая нагрузка на долото

Эксплуатационная колонна

| (29) |

Где gi - интенсивность осевой нагрузки в кН на один мм диаметра D долота.

Значения gi составляют от 0,5 до 1,5 кН/мм.

D - диаметр долота, мм.

Техническая колонна

Кондуктор

Направление

Исходя из данных расчетов, можно подобрать способ бурения каждого интервала (см. таблицу 4.)

В) Расчет промывки на долото

| (30) |

Где Vмех – скорость частиц шлама относительно промывочной жидкости, м/с;

Vкр – скорость частиц шлама относительно промывочной жидкости=0,5 м/с

Smax – максимальная площадь кольцевого пространства, м2

Vмех – механическая скорость бурения, м/с; принимается Vмех =0,005 м/с

Sзаб – площадь забоя скважины, м2

Yсм – удельный вес смеси шлама и промывочной жидкости, г /см3

Yж – удельный вес промывочной жидкости, Yж = 1,2 г/см3

Yсм - Yж =0,01…0,02·Н/м3 ; принимаем 0,02·Н/м3 .

- удельный вес породы, Н/м3; Yп = 2,4 г/см3

- удельный вес породы, Н/м3; Yп = 2,4 г/см3Рассчитаем площади забоя по интервалам бурения:

на интервале 0 – 22 метров: Sзаб = 0,6002*0,785 = 0,282 м2;

на интервале 22 – 120 метров: Sзаб = 0,39372*0,785 = 0,121 м2;

на интервале 120 – 1131 метров: Sзаб = 0,29532*0,785 = 0,068 м2;

на интервале 1131 – 2350 метров: Sзаб = 0,21592*0,785 = 0,036 м2

Максимальная площадь кольцевого пространства:

на интервале 0 – 22 метров; Sмах = (0,6002- 0,1272)*0,785 = 0,270 м2;

на интервале 22 – 120 метров: Sмах = (0,39372- 0,1272)*0,785 = 0,109 м2;

на интервале 120 – 1131 метров: Sмах = (0,29532- 0,1272)*0,785 = 0,055 м2;

на интервале 1131 – 2350 метров: Sмах=(0,21592– 0,1272)*0,785 = 0,024 м2.

Эксплуатационная колонна

Техническая колонна

Кондуктор

Направление

Опыт бурения показал, что для долот диаметром 320 – 393 мм вполне достаточны расходы 70 – 80 л/с и 20 – 25 л/с для долот диаметром 215 – 265 мм. Для улучшения очистки важно не увеличивать расход сверх этих величин, а совершенствование направления потоков на забой и активизировать скорости истечения раствора из насадок.

Исходя из данных расчетов, можно подобрать самый рациональный способ бурения.

2.3 Буровые растворы

1) Определить требуемое для бурения данной скважины количество промывочной жидкости с учетом возможных осложнений

| (43) |

Vc- объём скважины

Dвн - внутренний диаметр колонны

Н - длина колонны

Количество бурового раствора в

требуемого для бурения скважины в нормальных условиях можно определить из выражения

требуемого для бурения скважины в нормальных условиях можно определить из выражения  | (44) |

– коэффициент, учитывающий запас промывочной жидкости

– коэффициент, учитывающий запас промывочной жидкости – объем скважины заданной проектной глубиной

– объем скважины заданной проектной глубиной – объем очистной системы, который состоит из объема желобной системы, очистных и приемных емкостей, принимается в зависимости от геологических условий и глубины скважины равный от 3 до 8

– объем очистной системы, который состоит из объема желобной системы, очистных и приемных емкостей, принимается в зависимости от геологических условий и глубины скважины равный от 3 до 8  (1500 м – от 3 до 5

(1500 м – от 3 до 5  ; 2000 м – от 5 до 6

; 2000 м – от 5 до 6  ; ближе к 4000 м – 8

; ближе к 4000 м – 8  )

) – частота смены промывочной жидкости

– частота смены промывочной жидкости Объем присадок в

можно определить из следующей формулы

можно определить из следующей формулы  | (42) |

– плотность бурового раствора

– плотность бурового раствора – плотность присадки

– плотность присадки – плотность воды

– плотность водыНеобходимый объем воды в

находят по следующей формуле

находят по следующей формуле  | (45) |

Необходимый объем глины в

находят по следующей формуле

находят по следующей формуле  | (46) |

Концентрация или содержание глины в буровом растворе в процентном соотношении

| (47) |

– плотность глины

– плотность глины – требуемая плотность

– требуемая плотность Количество утяжелителя для повышения плотности 1

глинистого раствора до заданной величины

глинистого раствора до заданной величины  | (48) |

– плотность утяжелителя

– плотность утяжелителя – плотность утяжеленного раствора

– плотность утяжеленного раствораЭксплуатационная колонна

Техническая колонна

Кондуктор

2) Определить массу глины и воды для бурения каждого интервала

Эксплуатационная колонна (

)

)

– хлорид натрия (2160 кг/

– хлорид натрия (2160 кг/ )

)

Эксплуатационная колонна (

)

)

Техническая колонна (

)

)

Кондуктор (

)

)

3) Определить содержание глины, концентрацию глины, массу утяжелителя в случае повышения плотности (определить массу воды в случае понижения плотности)

Эксплуатационная колонна (

;

; )

)

Техническая колонна

Кондуктор

4) Произведем расчет плотности бурового раствора исходя из условий предотвращения ГНВП и ГРП.

Эксплуатационная колонна

Для предотвращения ГНВП минимальная плотность бурового раствора рассчитывается по формуле:

| (49) |

Для предупреждения ГРП плотность бурового раствора не должна превышать величины:

| (50) |

где:

– пластовое давление, 22,2 МПа;

– пластовое давление, 22,2 МПа; – давление гидроразрыва, 50,4 МПа;

– давление гидроразрыва, 50,4 МПа;H – глубина скважины 2747 м;

– коэффициент превышения давления, 1,05

– коэффициент превышения давления, 1,05Таблица 5 – Буровые растворы

| Название колонны | Интервал, м. |  , ,  . . |  , ,  . . |  , ,  . . |  , ,  . . |  , ,  . . |  , %. , %. |  , кг. , кг. |

| Эксплуатационная | 0-2747 | 44,1 | 129,3 | 3,04 |  ; ;  |  | 27 | 187,8 |

| Техническая | 0-1131 | 43,87 | 135,61 | 5,02 |  ; ; | 38,85 | 21 |  |

| Кондуктор | 0-120 | 8,8 | 30,4 | 0,46 |  ; ; | 8,34 | 12,3 | |

По данным графика совмещенных давлений выбрал плотность раствора и рассчитал рациональное количество, для бурения данной скважины, количество промывочной жидкости с учетом возможных осложнений (проявления, поглощения) и его состав.

2.4 Расчет цементирования скважины

m = B/Ц

Обычно принимают m=0,4-05, при m = 0,4 цементный раствор называют 40 %, при m = 0,5 – 50 %-ным

Объем цементного раствора, необходимый для создания в затрубном пространстве цементного кольца высотой h и цементного столба внутри колонны высотой hQ определяется по формуле:

Vц.р = 0,785k [(D2д – D2н)h + D2вh0], м3

где Dд — диаметр долота, м;

Dн - наружный диаметр обсадных труб, м; Dв - внутренний диаметр

обсадных труб, м; k - 1,2-1,3 - коэффициент, учитывающий потери цементного раствора и дополнительный его расход на заполнение расширение скважины.

Vц.р = 0,785k [(D2c – D2н)h + D2в]

Эксплуатационная колонна

42,65 м3

42,65 м3Техническая колонна

29,86 м3

29,86 м3Кондуктор

м3

м3Направление

м3

м3Потребное количество сухого цемента для приготовления цементного раствора

где γц – удельный вес сухого цемента (γц= 3,05-3,2 тс/м3);

γв – удельный вес воды, тс/м3; m – водоцементный фактор; k = 1,1-1,15 – коэффициент, учитывающий потери сухого цемента при приготовлении цементного раствора.

Количество воды, необходимой для приготовления цементного раствора

Vв= Qцm, м3

Vв= 3,35

0,4=1,34 м3

0,4=1,34 м3Для продавливания цементного раствора необходимо закачать продавочную жидкость в объеме

Vп.ж= 0,785kжD2в(L-h0), м3

Эксплуатационная колонна

Vп.ж= 0,785

0,152(2747-2350)=48,51 м3

0,152(2747-2350)=48,51 м3Техническая колонна

Vп.ж= 0,785

0,2272(1643-1131)=20,71 м3

0,2272(1643-1131)=20,71 м3Кондуктор

Vп.ж= 0,785

0,3052(1131-120)=7,3 м3

0,3052(1131-120)=7,3 м3Направление

Vп.ж= 0,785

0,4062в(2747-2350)=5,1 м3

0,4062в(2747-2350)=5,1 м3где L – глубина скважины, м;

kж – коэффициент, учитывающий сжатие жидкости (принимается для воды kж=1, для глинистого раствора kж=1,05).

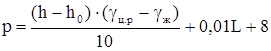

Давление, необходимое для продавливания цементного раствора

, кгс/см2

, кгс/см2где γц.р – удельный вес цементного раствора (γц.р =1,85-1,95 тс/м3); γж – удельный вес продавочной жидкости

Эксплуатационная колонна

р=

2350+8=60,08 мПа

2350+8=60,08 мПаТехническая колонна

р=

1131+8=55,15 мПа

1131+8=55,15 мПаКондуктор

р=

120+8=40,36 мПа

120+8=40,36 мПаНаправление

р=

22+8=16,25 мПа

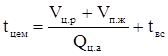

22+8=16,25 мПаВремя, необходимое на цементирование скважины

, мин

, мингде tвс – время, расходуемое в процессе цементирования на вспомогательные операции (tвс =10-15 мин);

Qц.а – производительность цементировочного агрегата, м3/мин.(ЦА-320=0,6, м3/мин)

Эксплуатационная колонна

tцем=

=161,93 мин

=161,93 минТехническая колонна

tцем =

=94,28 мин

=94,28 минКондуктор

tцем =

+10=32,13, мин

+10=32,13, минНаправление

tцем =

=53,8 мин

=53,8 минПродолжительность цементирования не должна превышать 75 % времени начала схватывания цементного раствора.

2.5 Расчет и обоснования выбора способа бурения

Бурение гидравлическими забойными двигателями возможно:

• при проходке скважин глубиной 3000 – 3500 м, так как при больших глубинах велики потери давления бурового раствора в колонне бурильных труб и кольцевом пространстве;

• при температуре в скважине не более 140 – 150 о С в связи с тем, что при больших температурах обрезиненные детали двигателей выходят из строя;

• при плотности бурового раствора не более 1,7 г/см3 , при большей плотности работа гидравлического забойного двигателя практически невозможна;

• при применении растворов с малой степенью аэрации;

• при турбинном бурении диаметр скважины должен быть не менее 190,5 мм, так как турбобуры малого диаметра имеют низкие энергетические характеристики.

Вместе с тем использование этого способа позволяет:

• применять бурильные трубы с низкими механическими свойствами материала;

• уменьшить износ колонны труб в процессе бурения;

• сравнительно просто управлять искривлением скважин, в том числе и горизонтальных;

• бурить скважины долотами, для которых разрушение породы на забое наиболее эффективно при большой частоте вращения (алмазные, ИСМ).

Однако при применении гидравлических забойных двигателей:

• ухудшается очистка ствола от шлама;

• увеличивается вероятность прихвата инструмента;

• мала гидравлическая мощность, реализуемая в долоте за счет струйных насадок;

• исключается возможность регулирования частоты вращения породоразрушающего инструмента с целью оптимизации процесса бурения;

• гидравлические забойные двигатели достаточно дороги и требуют сложного ремонта.

Роторный способ вращения породоразрушающего инструмента наиболее рационален:

• при бурении глубоких интервалов скважин, где наиболее эффективно применение долот с герметизированными опорами при малой частоте вращения инструмента с целью максимального увеличения проходки за рейс для уменьшения затрат времени на спуско – подъемные операции;

• при разбуривании мощных толщ пластичных пород, когда необходимо применение энергоёмких долот (с большой высотой зуба и большим шагом зубьев);

• при высоких забойных температурах;

• при применении как аэрированных буровых растворов, так и растворов с высокой плотностью;

• при отборе керна.

При использовании этого способа бурения:

• улучшается очистка ствола от шлама;

• возможно регулирование частоты вращения инструмента и расхода бурового раствора в необходимых пределах с целью оптимизации процесса бурения.

Но при роторном способе бурения:

• велики затраты мощности на вращение колонны бурильных труб;

• необходимо применение высококачественных бурильных труб;

• велика вероятность обвалов стенок скважины;

• затруднено управление искривлением ствола.

2.6 Анализ параметров, оптимизация режима бурения

3.1 Охрана труда и техника безопасности

Система управления охраной труда состоит из регламентированных законодательными актами и нормативными документами взаимосвязанных социально-экономических и организационных мероприятий, методов и средств, направленных на формирование безопасных и здоровых условий труда на производстве. Она устанавливает и регламентирует единый порядок разработки и осуществления организационно-профилактических мероприятий по обеспечению безопасных и здоровых условий для эффективного и высокопроизводительного труда.

Система управления охраной труда направлена на решение следующих задач:

1.совершенствование организации работы в области охраны труда на всех уровнях управления производством;

2.установление единого порядка обучения работников безопасным методам работы;

3.обеспечение безопасности производственного оборудования и производственных процессов;

4.соблюдение требований охраны труда на стадии проектирования, строительства и приемки в эксплуатацию объектов производственного назначения;

5.содержание зданий и помещений в нормальном состоянии;

6.нормализация санитарно-технических условий труда;

7.обеспечение работников средствами индивидуальной защиты;

8.санитарно-бытовое обслуживание работающих;

9.обеспечение своевременного и правильного расследования и учета несчастных случаев на производстве и устранение их причин;

10.повышение активности и заинтересованности рабочих. Служащих и инженерно-технических работников в работе по обеспечению безопасных

условий труда и вовлечение в нее широкого круга работающих,

профсоюзного актива;

11.укрепление трудовой и производственной дисциплины;

12.обеспечение соблюдения работающими требований правил, норм и инструкций по технике безопасности;

13.повышение ответственности руководящих и инженерно-технических работников за безопасность труда.

Решение указанных задач обеспечивается совместной деятельностью руководящих и инженерно-технических работников предприятий и профсоюзной организацией в соответствии с возложенными на них функциями.

Роль критериев управления охраной труда играют показатели безопасности труда, имеющие количественное и качественное выражение. Большинство опасных и вредных производственных факторов можно измерить и полученные значения сравнить с нормативными или оптимальными параметрами, установленными правилами, нормами, стандартами и другой нормативно-технической документацией по безопасности труда.

3.2 Противопожарные мероприятия

Производственные объекты на нефтяных промыслах должны постоянно содержаться в чистоте и порядке. Категорически запрещается допускать загрязнение нефтью производственной территории и помещений. Хранение нефти и других легковоспламеняющихся жидкостей в открытых ямах и амбарах не допускается. Вокруг площадок всех объектов и сооружений, расположенных на территории нефтедобывающего предприятия, трава должна быть скошена в радиусе не менее 5 м. Обвалование групповых замерных и сепарационных установок, огневых подогревателей, резервуарных парков должно соответствовать проекту и постоянно содержаться в полной исправности.

Дороги, подъезды и проезды к сооружениям, водоемам, пожарным

гидрантам нельзя загромождать и использовать для складирования.

В пожаро - и взрывоопасных объектах, цехах, складах и на их территории курение запрещается. Въезд на территорию пожаро- и взрывоопасных предприятий и установок допускается только по специальному пропуску. Автотранспорт, тракторы и другие агрегаты должны быть оборудованы глушителями с искрогасителями.

Запрещается применять для освещения добывающих скважин, насосных, пунктов сбора и подготовки нефти, резервуарных парков и других производственных установок и складских сооружений факелы, спички, свечи, керосиновые фонари, костры и другие источники открытого огня.

За герметичностью оборудования необходимо установить строгий контроль. В случае обнаружения пропусков должны приниматься меры к их устранению.

Отогревать замерзшую аппаратуру, арматуру, трубопроводы, задвижки и др. разрешается только паром и горячей водой.

Промасленный обтирочный материал должен складироваться в специальные металлические ящики с плотно закрывающимися крышками. Спецодежда должна храниться в индивидуальных шкафчиках в специально предназначенных для этого помещениях. Оставлять спецодежду на верстаках, ящиках, у рабочих мест не допускается.

Во взрывоопасных установках и взрывоопасных помещениях необходимо принимать меры против возникновения электрических и механических искрообразований.

Обувь персонала, работающего на взрывоопасных местах, а также проводящего замер и отбор проб нефти и газа, должна быть без стальных гвоздей и накладок.

Особое внимание следует обращать на проведение огневых работ. К огневым работам относятся: электрогазосварочные, кузнечные и котельные,

паяльные и все прочие работы с применением открытого огня. Запрещается проведение огневых ремонтных работ на территории установок на расстоянии менее 40 м от действующих аппаратов, резервуаров, на расстоянии менее 50 м от открытых нефтеловушек и мест утечек газа, на расстоянии не менее 20 м от канализационных колодцев, задвижек и мест утечек нефти и нефтепродуктов.

Ответственность за подготовку и безопасную организацию огневых работ и соблюдение правил по технике безопасности несет начальник цеха (установки). Огневые работы могут проводиться только после выполнения всех требований пожарной безопасности, намеченных в плане проведения огневых работ.

Электро - и газосварочные работы должны проводиться под руководством ответственного работника по отдельному для каждого случаю письменному разрешению технического руководителя предприятия и по согласованию с местной пожарной командой.

Участки, где проводятся огневые работы, должны быть обеспечены средствами пожаротушения (огнетушителями, водой), а также необходимым противопожарным инвентарем.

3.3 Охрана недр и окружающей среды

С точки зрения охраны окружающей среды важно повышать степень утилизации нефтяного газа, состав которого весьма разнообразен как в количественном, так и в качественном отношении и может содержать от сотен до десятков процентов таких коррозионно-активных и сильно ядовитых компонентов, как сероводород, углекислый газ и др.

Нефтяной газ на установках подготовки нефти содержит большое количество высокомолекулярных углеводородов, поэтому он, как и сероводород, тяжелей воздуха и эти ядовитые газы могут скапливаться в пониженных местах. На установках подготовки нефти имеется много различных технологических колодцев, заглубленных лотков. Поэтому каждый рабочий на установке по подготовке нефти должен иметь закрепленный за ним противогаз, содержать его в исправности и уметь пользоваться им. На установке должен быть составлен перечень газоопасных мест и работ, который ежегодно пересматривается и утверждается главным инженером предприятия. Рабочие должны быть ознакомлены с этим перечнем. Газоопасные места должны быть обозначены предупреждающими знаками. Работы в газоопасных местах должны производиться инструментом из металлов, не дающих искр. Запрещается вести какие-либо работы, связанные с ударами, подтяжкой, креплением болтов и шпилек на аппаратах и трубопроводах, находящихся под давлением, а также набивать и подтягивать сальники на работающих насосах.

В случае разлива на территории установки или на пол производственных помещений нефти и других легковоспламеняющихся продуктов необходимо срочно принять меры, исключающие их воспламенение. Место разлива следует засыпать песком с последующей уборкой или промыть водой при помощи шланга.

Курение на установках подготовки нефти допускается в специально

отведенных местах, согласованных с пожарной охраной.

Вскрывать люки на аппаратах следует по порядку сверху вниз, чтобы не создать через аппарат ток воздуха. Крышки открытых люков гайками.

При очистке аппаратов должны быть приняты меры, предотвращающие растекание извлекаемых остатков. Сбрасывать с высоты грязь, твердые отложения, извлекаемые из аппаратов во время их очистки, запрещается. Для этой цели следует применять устройства малой механизации.

При ремонтных работах на высоте при отсутствии рабочего настила рабочие должны иметь предохранительные пояса с карабинами для закрепления к надежным конструкциям.

При ремонте колонн разборку тарелок следует проводить сверху вниз; детали тарелок необходимо складывать вне колонны. При работе в нескольких местах внутри колонны необходимо оставлять одну не разобранную тарелку между работающими бригадами для предохранения от падения с высоты деталей или инструмента на работающих внизу.

Для освещения внутри аппарата необходимо применять светильники во взрывоопасном исполнении с лампами напряжения не выше 12 В. Включать и выключать их необходимо снаружи.

Рабочие, производящие химическую очистку аппаратов, должны быть в спецодежде, резиновых перчатках и защитных очках.

Работы внутри трубчатой печи необходимо вести со всеми открытыми лазами и отверстиями для вентиляции. Запрещается очистка труб печи с двух сторон.

Верхняя площадка электродегидраторов, на которой расположены трансформаторы и реактивные катушки, выполненные в открытом исполнении, должна иметь сетчатое или решетчатое ограждение с вывешенной на нем предупредительной надписью «Высокое иметь блокировку, снимающую напряжение при открывании дверцы ограждения.

Ремонт оборудования, установленного на верхней площадке и внутри электродегидратора, возможен только после оформления наряда- допуска и последовательного выполнения следующих мероприятий: снятия напряжения в главной цепи, а также в цепи оперативного напряжения и вывешивания в этих местах плакатов