Курсовой проект. КП Гарипов Тимур. 1 Геологопромысловый раздел

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

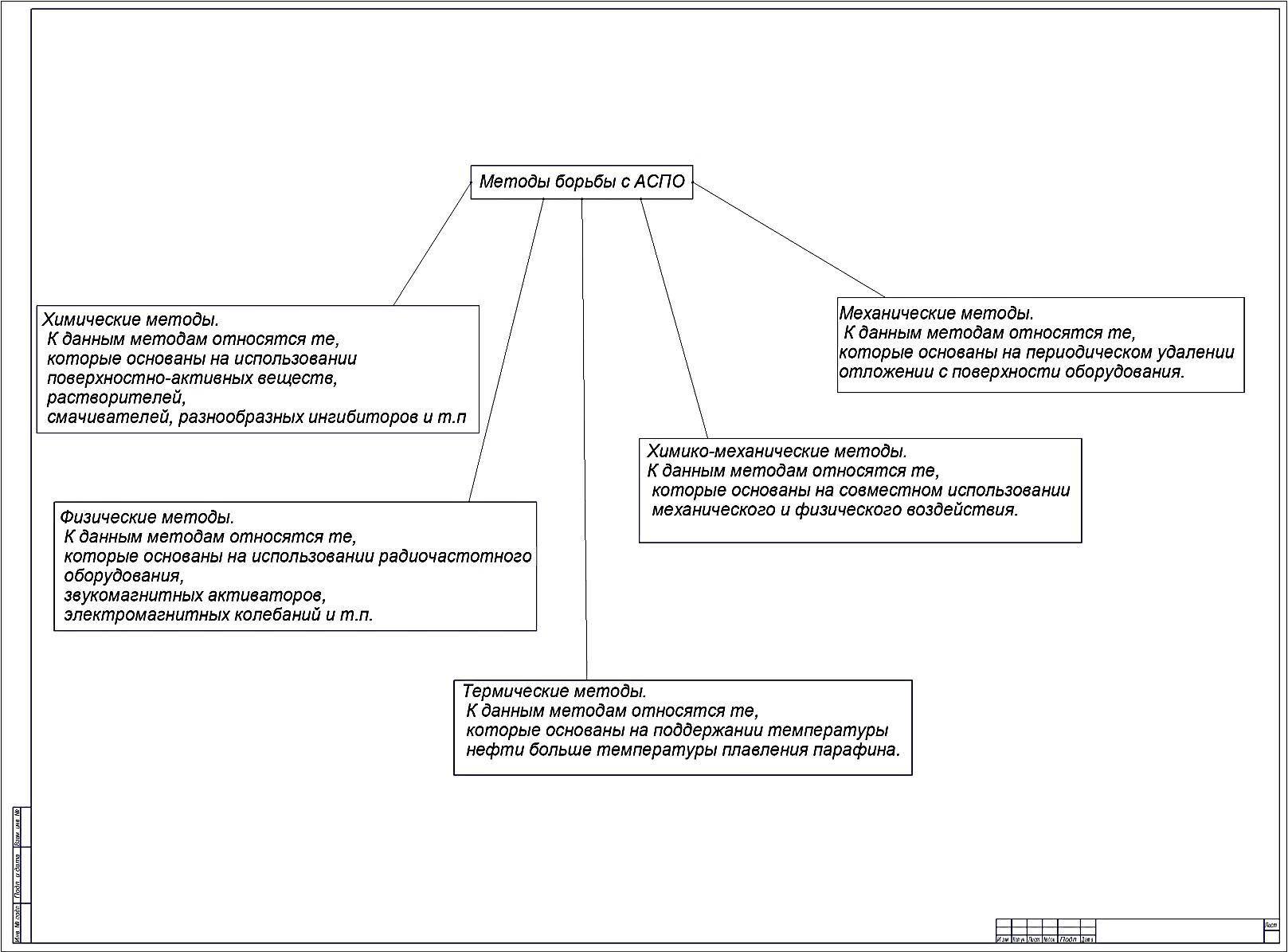

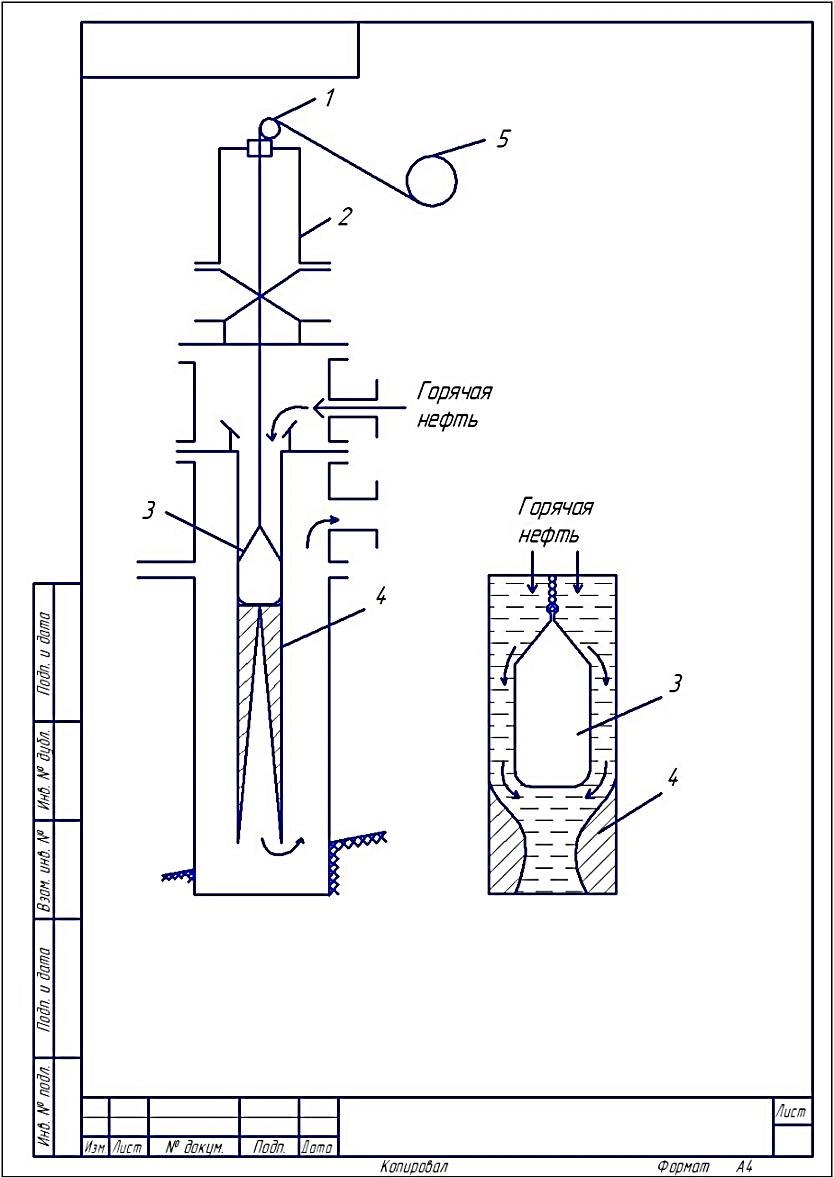

Основными факторами, влияющими на образование АСПО, являются: ∙снижение давления на забое и связанное с этим нарушение гидродинамического равновесия газожидкостной системы ∙интенсивное газовыделение ∙уменьшение температуры в пласте и стволе скважины ∙изменение скорости движения газожидкостной смеси и отдельных ее компонентов ∙состав углеводородов в каждой фазе смеси ∙соотношение объема фаз ∙состояние поверхности труб 2.1.4 Методы борьбы с АСПО в условиях Вятской площади Арланского месторождения  Рисунок 2 – Схема методов борьбы с АСПО На Арланском нефтяном месторождения в целях предупреждения образования АСПО достигается при помощи нанесения защитных покрытий на поверхности промыслового оборудования из гидрофильных материалов (стекло, бакелитового лака и т.п.), а также при помощи введения в поток нефти специальных ингибиторов (присадок и диспергаторов).Удаление АСПО на Арланском месторождении осуществляется при помощи чистки поверхностей оборудования при помощи использования механических скребков, химической и тепловой обработки скважинной продукции. Использование ингибиторов на Арланском месторождении для предупреждения образования АСПО часто применяется совместно с предупреждением образования водонефтяных эмульсий, а также защитой оборудования от отложения солей и образования коррозии. Для предупреждения выпадения парафина используются специальные присадки и ингибиторы-диспергаторы. К присадкам относятся вещества, которые могут воздействовать нефть в течении продолжительного времени, а также используются в небольших количествах. Самыми распространенными присадками являются сополимер этилена с винилацетатом и полиакриламид. Сополимер этилена представляет собой бесцветный газ, а винилацетат - сложный эфир уксусной кислоты и винилового спирта. Он способен воздействовать на парафиновые отложения, рекомендуемая концентрация нефти может достигать 0,2%. Степень ингибирования такой присадки составляет 80 %, при этом степень уменьшения температуры застывания нефти 25-30 градусов Цельсия. Еще одним способом защиты оборудования от АСПО на Арланском месторождении является использование реагента СНПХ-7941 и углеводородного растворителя СНПХ - 7870. Использование ингибитора СНПХ-7941 становится причиной увеличения межочистного периода работы скважин добычи, а также снижения потерь нефти при добыче и эксплуатационных затрат. 2.1.5 Тепловые методы удаления АСПО В нефтяной промышленности используют тепловые методы удаления АСПО. Тепловые методы основаны на способности парафина плавиться при температурах выше 50°С и стекать с нагретой поверхности. Для создания необходимой температуры требуется либо специальный источник тепла, который может быть помещен непосредственно в зону отложений, либо теплоагент. В настоящее время часто используют технологии с применением: горячей нефти или воды в качестве теплоносителя; острого пара; электропечей; электроденарафинизаторов (индукционных подогревателей), осуществляющих подогрев нефти; реагентов, при взаимодействии которых протекают экзотермические реакции  1-направляющий ролик; 2-лубрикатор; 3-плунжер; 4-парафин; 5-лебедка с канатом. Рисунок 3-Схема тепловой обработки скважин 2.2 Расчеты технологических процессов 2.2.1 Расчет закачки теплоносителя Таблица 4- Исходные данные:

Продолжение таблицы 4

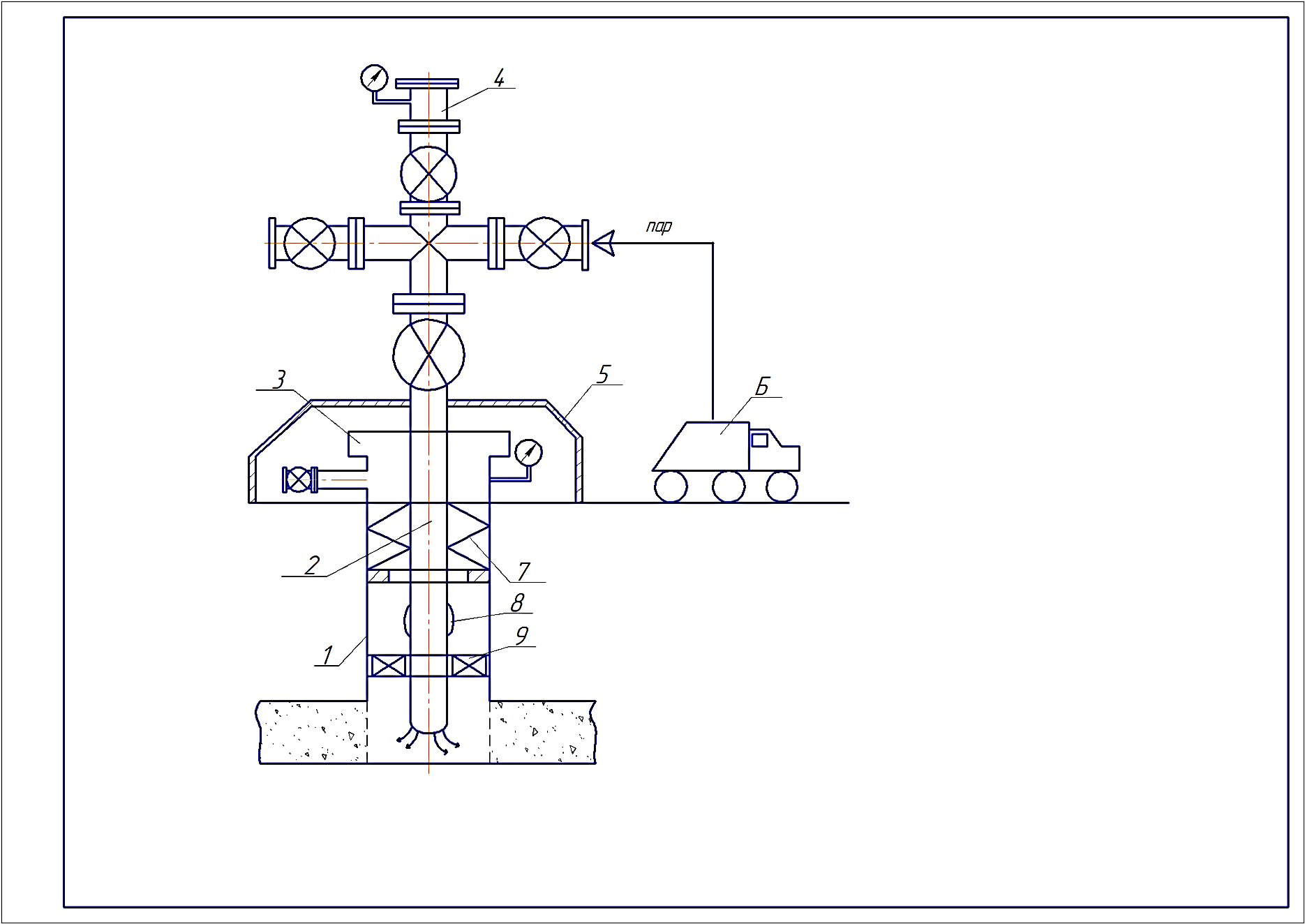

1.2 Удельный расход сухого пара  , кг/чм [7, стр.123] (1) , кг/чм [7, стр.123] (1) , кг/чм , кг/чм1.3 Число парогенераторов  шт. [7, стр.123] (2) шт. [7, стр.123] (2)  шт шт1.4 Плотность влажного насыщенного пара  кг/м3 [7, стр.123] (3) кг/м3 [7, стр.123] (3) кг/м3 кг/м3Коэффициент, характеризующий удельную энтальпию пласта  [7, стр.123] (4)  1.6 Продолжительность нагнетания пара п в скважину находим из номограммы по рассчитанным q`п, , r п = 4,3 сут. 1.7 Продолжительность выдержки (конденсации пара)  , ч [7, стр.123] (5) , ч [7, стр.123] (5) , ч , чКоэффициент k=  находим по графику, по числовым значениям находим по графику, по числовым значениям и и  . .к=1,85 Средний дебит жидкости после паротепловой обработки qср=kq0, м3/сут. [7, стр.123] (6) qср=1,852=3,7 м3/сут Продолжительность работы скважины на повышенном дебите, полученном в результате обработки скважины  сут; [7, стр.123] (7) сут; [7, стр.123] (7) сут; сут; ; [7, стр.123] (8) ; [7, стр.123] (8) ; ; cут; [7, стр.123] (9) cут; [7, стр.123] (9) cут; cут;Итак, получаем среднее значение  сут. [7, стр.123] (10) сут. [7, стр.123] (10) сут сутЭффективность паротепловой обработки  м3; [7, стр.123] (11) м3; [7, стр.123] (11) м3. м3.В результате циклической пара обработки призабойной зоны пласта дебит скважины увеличился с 2 м3/сут до 3,7 м3/сут. При этом продолжительность работы скважины с повышенным дебитом скважины составит 309,625 сут. Что приводит к получению дополнительных 263,19 м3 жидкости.  1 – обсадная колонна; 2 – нагнетательная колонна; 3 – устьевой сальник; 4 – лубрикатор; 5 – разгрузочная стойка; 6 – паровая передвижная установка (ППУ); 7 – центрирующая шайба; 8 – сальниковая муфта; 9 – термостойкий пакер. Рисунок 3 - Схема оборудования скважины для нагнетания пара 2.2.2 Расчет закачки химического реагента В НГДУ «Арланнефть» нашёл широкое применение для предупреждения отложения АСПО, особенно на скважинах оборудованных ШГН, ингибитор СОНПАР - 5403. Исходные данные для расчета: I, II - эксплуатационные горизонты; D = 168 мм - диаметр эксплуатационной колонны; Н3 = 1600 м - интервалы перфорации; 1518 - 1520 м; 1530 - 1532 м; К = 50 м3/сут˖МПа - коэффициент продуктивности; Рпл = 16,5 МПа - пластовое давление; Рзат = 14,5 МПа - затрубное давление; V = 2,3·103 м3/с - кинематическая вязкость нефти; G = 16,8 м3/м3 - газовый фактор; ρ = 883 кг/м3 - плотность добываемой жидкости; Q = 44 м3/сут - дебит жидкости; hст = 520 м - статический уровень; Н = 96% - обводнённость; Рпл = 14 МПа - пластовое давление; Рзаб = 12 МПа - забойное давление; Глубинонасосное оборудование. hн = 1270 м - глубина спуска; dнкт = 73 мм - диаметр НКТ; 73-НВ1Б-А-32-30-15-2-И – насос. В результате проведённого анализа результата исследований геологической службой ЦДНГ, было решено произвести закачку СОНПАР -5403 в ПЗП. Работы по закачке реагента выполняют бригады ПКРС.Численный состав бригады при односменном режиме работы – в бригаде 2 звена. Состав одного звена: оператор химической обработки скважин 4 разряда – 1 человек, оператор химической обработки скважин 5 разряда – 1 человек. При многосменном режиме работ – в бригаде 4 звена. Состав одного звена: оператор химической обработки скважин 4 разряда – 1 человек, оператор химической обработки скважин 5 разряда – 1 человек. Применяемое оборудование: насосная установка СИН-32 и ЦА-32, автоцистерна АЦН-11. В цехе был произведен расчёт закачки СОНПАР-5403 и составлен план работы. Решение: 1) Расчёт необходимого количества ингибитора:  , кг [1,стр.254] (1) , кг [1,стр.254] (1) где А = (1,5 - 2,0) – коэффициент увеличения расхода ингибитора, учитывающий неравномерность выноса его из призабойной зоны; РО = (30 - 200) - оптимальная дозировка ингибитора, г/м3; QВ – производительность скважины по воде, м3/сут; Т – предполагаемое время защиты оборудования. На основе рассчитанного количества ингибитора приготовить 5 - 15% раствор в пресной воде, mp = 690 кг. 2) Объём реагента:  , м3 [1,стр.254] (2) , м3 [1,стр.254] (2) 3) Рассчитаем объём пресной воды для приготовления 15% раствора ингибитора:  , м3 [1,стр.254] (3) , м3 [1,стр.254] (3) 4) Общий объём раствора приготовим в количестве:  , м3 [1,стр.254] (4) , м3 [1,стр.254] (4) 5) Так как приёмистость пласта выше давления опрессовки колонны, необходимо поднять ГНО и спустить пакер. Пакер спускаем на глубину: НП = 1528 м на 10 м выше верхних дыр зоны перфорации. Ниже спускаем хвост до нижних дыр зоны перфорации. Ннкт = 1549 м, хвост будет:  , м [1,стр.254] (5) , м [1,стр.254] (5) 6) Рассчитать объём дополнительной жидкости:  , м3 [1,стр.254] (6) , м3 [1,стр.254] (6)  , м3 [1,стр.254] (7) , м3 [1,стр.254] (7) где m = 1,8 - коэффициент пористости; R - предполагаемый радиус проникновения ингибитора в пласт, м; Н = 7 - вскрытая толщина пласта, м; VНКТ = 73 - внутренний объём подвески НКТ, мм. Выдержать скважину в течении 12 часов под давлением для полной абсорбции ингибитора в породе коллектора и распределения его в порах пласта. После этого поднять НКТ с пакером. Спустить прежнее ГНО и пустить скважину в работу. Вывод: закачка химического реагента СОНПАР - 5403 необходима в количестве 690 кг и объема реагента 0,55 м3. 2.2.3 Расчет технологической эффективности Таблица 5 – Исходные данные для расчета технологической эффективности

Произведем расчет технологической эффективности по трем скважинам по нефти. Производим расчет объем добычи при базовом дебите нефти | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||