дип для Климовских. 1. Исследовательская часть

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

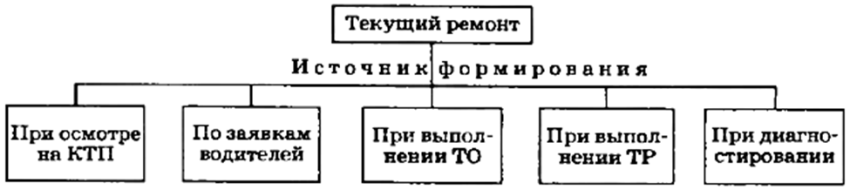

tЕО, чел·ч, выполняется по формуле tЕО= tЕОн * К2 * К5 , (6) УРАЛ – tЕО= 0,6 * 1 * 1,15 = 0,69, УАЗ – tЕО= 1,09 * 1*1,15 = 1,253 Корректирование норматива трудоемкости ТО-1t1, чел·ч, выполняется по формуле t 1 = t1н * К2 * К5 , (7) УРАЛ – t 1 = 4 * 1 * 1,15 = 4,6, УАЗ – t 1 = 2,5 * 1 *1,15 = 2,875 где t1н - нормативная трудоемкость ТО-1 t1 , чел·ч. Корректирование норматива трудоемкости ТО-2 t2, чел·ч, выполняется по формуле t 2 = t2н * К2 * К5 , (8) УРАЛ – t 2 = 16,9 * 1 * 1,15 = 19,4, УАЗ – t 2 = 9,2 * 1 * 1,15 = 10,58 где t2н - нормативная трудоемкость ТО-2 , чел·ч. Корректирование норматива удельной трудоемкости ТРtТР,чел·ч/1000 км, выполняется по формуле tтр = tтрн * · К1 * К2 * К3 * К4 (ср) * К5 , (9) УРАЛ – t тр = 10,5 * 0,8 *1,2 * 1,15 * 1 = 11,6, УАЗ – t тр = 3,75 *0,8 * 1,2*1,15 * 1,14 = 4,71 где tтрн - нормативная удельная трудоемкость ТР, чел·ч/1000км; К4(ср) - среднее значение коэффициента корректирования удельной трудоемкости ТР в зависимости от пробега с начала эксплуатации. Для расчета среднего значения коэффициента К4 необходимо списочное количество автомобилей разделить на группы с одинаковым пробегом с момента начала эксплуатации или после последнего КР, определить коэффициент К4 для каждой группы и вычислить среднее значение по формуле К4(ср)=А1* К4(1)+А2* К4(2)+…+Аn* ·К4(n)/ А1 + А2 +…+ Аn (10) УРАЛ К4(ср)= 1 ∙ 0,7 + 1 ∙ 1 + 1 ∙ 1 + 1 ∙ 1,3 \ 4 = 1 УАЗ К4(ср) = 1 ∙ 1 + 1 ∙ 1,3 + 1 ∙ 1,4 \ 3 = 1,14 где А1,А2 …Аn -количество автомобилей, входящих в группу с одинаковым пробегом. Корректирование норматива продолжительности простоя подвижного состава в ТО и ТРd ТО и ТР,дн/1000 км, выполняется по формуле dто и тр= dн то и тр* К4’(ср) , (11) УРАЛ dто и тр= 0,5. 1= 0,5 УАЗ dто и тр= 0,5 . 1,2=0,6 где dТО иТР - нормативное значение продолжительности простоя подвижного состава в ТО и ТР, дн/1000 км; К4’ (ср) - среднее значение коэффициента корректирования нормативной продолжительности простоя в ТО и ТР в зависимости от пробега с начала эксплуатации. УРАЛ К4’ (ср) = 1 ∙ 0,7 + 1 ∙ 1 + 1 ∙ 1,2 + 1 ∙ 1,3 \ 4 = 1 УАЗ К4’ (ср) = 1 ∙ 1,2 + 1 ∙ 1,4 + 1 ∙ 1,4 \ 3 = 1,2 Продолжительность простоя подвижного состава в капитальном ремонте dкр,дн, с учетом времени транспортирования в КР и обратно определяется по формуле dкр = dнкр + dт , (12) УРАЛ dкр = 22 + 2=24 УАЗ dкр = 20 + 2=22 Коэффициент технической готовности αт определяется по формуле αт = 1/1 + Lсс (dТО-ТР / 1000 + dКР / LсрКР) (13) УРАЛ αт =1\ 1 +85 (0,5 / 1000 + 24 / 40000 ) =0,95 УАЗ αт =1\ 1 +40 (0,5 / 1000 + 22 / 34560) =0,974 где Lср кр - средневзвешенная величина пробега автомобилей до КР, км; LсрКР = LКР * (1 – (0,2 * АКР) / А) (14) УРАЛ LсрКР = 200000 ∙ (1 – (0,2 ∙ 1) / 4) =40000 УАЗ LсрКР = 129600 ∙ (1 – (0,2 ∙ 1) / 3) = 34560 где Lкр - скорректированное значение пробега автомобиля до КР, км; АКР - количество автомобилей, прошедших КР принимается по данным АТП или заданием на проектирование. Коэффициент использования автомобилей αи определяется по формуле αи = ДАраб/ 365* αт* Ки , (15) УРАЛ αи = 305 /365. 0,95 . 0,95 =0,927 УАЗ αи = 305 /365 . 0,974 . 0,95 = 0,905 где Ки - коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам. Годовой пробег автомобилей LГ, км, определяется по формуле LГ=365*. Lсс* αи (16) УРАЛ LГ=365. 85 . 0,927=28760 УАЗ LГ=365. 40 . 0,905 = 13213 Суммарный годовой пробег парка автомобилей в АТП LГ, км, определяется по формуле LГ=LГ. Ас = 365 * Lсс* αи* Ас (17) УРАЛ LГ=LГ. Ас = 115040 УАЗ LГ=LГ. Ас = 39639 2.3 Определение годовой программы по ТО и Р Количество КР за год Nг к определяется по формуле Nгк=LГ/ Lк (18) УРАЛ Nгк = 115040/ 200000 =0,57 УАЗ Nгк = 39639/ 129600 =0,3 Количество ТО-2 за год N2гопределяется по формуле Nг2=(LГ/ L2) - Nгк (19) УРАЛ Nг2 =(115040/ 11400 ) – 0,57 =10 УАЗ Nг2 =(39639/ 14400 ) – 0,3 =2 Количество ТО-1 за год N1гопределяется по формуле Nг1=(LГ/ L1) – (Nгк+Nг2) (20) УРАЛ Nг1 =(115040/ 2880 ) – 11 = 30 УАЗ Nг1 =(39639/ 3600 ) – 2 = 9 Количество ежедневных обслуживаний за год NгЕО определяется по формуле NгЕО =LГ/ Lсс (21) УРАЛ NгЕО =115040/ 85= 1353 УАЗ NгЕО =39639/ 40=990 Сменная программа по ТО данного вида Niсмопределяется по формуле Nicм =Nгi/ (Дрг* Ссм ) , (23) УРАЛ NЕОcм = 1353 / (305. 1 ) = 4 УРАЛ NТО-1cм = 30/ (305. 1 )= 0,098 УРАЛ NТО-2cм = 10 / (305. 1)= 0,032 УАЗ NЕОcм = 990 / (305. 1 )= 3 УАЗ NТО-1cм = 9 / (305. 1 )=0,03 УАЗ NТО-2cм = 2 / (305. 1 )=0,015 где ССМ - число смен. 2.4 Определение годового объема работ по ТО, ТР и вспомогательных работ Годовая трудоемкость ежедневного обслуживания ТгЕО, чел·ч, определяется по формуле ТгЕО = tео* Nгео (24) УРАЛ ТгЕО = tео.Nгео = 0,69 . 1353 =933 УАЗ ТгЕО = tео.Nгео = 1,253 . 990=1240 Годовая трудоемкость ТО-1 Т1г, чел·ч, определяется по формуле Тг1 = t1 * Nг1 (25) УРАЛ Тг1 = 4,6 . 30= 138 УАЗ Тг1 = 2,875 . 9 = 25,8 Годовая трудоемкость ТО-2 Тг2, чел·ч, определяется по формуле Тг2= t2 * Nг2 (26) УРАЛ Тг2 = 19,4. 10= 194 УАЗ Тг2 = 10,58 . 2 = 21,5 Годовая трудоемкость сезонного обслуживания Тсог, чел·ч, определяется по формуле Тсог = с * t2 * 2Ас (27) УРАЛ Тсог = 0,2 . 19,4. 2. 4=31,04 УАЗ Тсог = 0,2 . 10,58. 2. 3= 12,69 Годовая трудоемкость ТРТгтр, чел·ч, определяется по формуле Тгтр =(Lг/1000) *tтр (28) УРАЛ Тгтр =(115040/1000) . 10,5=1207 УАЗ Тгтр =(39639/1000) . 3,75=148,5 Общий объем работ по техническим воздействиям ТТОгиТР, чел·ч, определяется по формуле ТТОгиТР= Тгео + Тг1+ Тг2 + Тгсо+ Тгтр (29) УРАЛ ТТОгиТР= 933 + 138 + 194+ 31,04 + 1207,5= 2502 УАЗ ТТОгиТР= 1240+ 25,8 + 21,5 + 12,62 + 149,5= 1448 Годовой объем вспомогательных работ по АТП ТВСП, чел·ч, определяется по формуле ТВСП = ТТОгиТР * (Квсп/100) (30) ТВСП = 3950 . (30/100)=1185 2.5 Расчет численности производственных рабочих на АТП и объекте проектирования Технологически необходимое (явочное) число рабочих PЯ, чел, определяется по формуле Ря = ТТОгиТР/ Фрм (31) Ря = 3950/ 2070=1,9 Штатное (списочное) число рабочих РШ, чел, определяется по формуле Рш = ТТОгиТР/ Фд (32) Рш = 3950 / 1840=2,1 Годовой производственный фонд времени рабочего места ФРМ, ч, определяется по формуле ФРМ = tСМ * (Дк – Дв – Дп) - tн (33) ФРМ = 8 * (365 – 118) –5 =1971 где tСМ- продолжительность рабочей смены, ч; Дк- число календарных дней в году, дн; Дв - число выходных дней в году, дн; Дп- число праздничных дней в году, дн; tн- количество нерабочих часов в году, связанное с сокращением рабочего дня в предпраздничные и предвыходные (при 6-дневной рабочей неделе) дни, ч. Действительный годовой фонд рабочего времени Фд, ч, определяется по формуле Фд = Фрм - tотп - tув (34) Фд = 1971 – 28 –77=1866 где tотп - продолжительность отпуска; tув - прочие потери рабочего времени по уважительным причинам, ч. Потери рабочего времени по уважительным причинам принимаются по данным предприятия или для целей проектирования рассчитываются по формуле tув = 0,04 * (Фрм - tотп) (35) tув = 0,04 * (1971 - 28)=77 3 Организационно-технологическая часть 3.1 Выбор и обоснование метода организации технологического процесса ТО и Р Существует два метода организации работ ТО и ТР – постовой метод и поточный метод. Постовой метод организации работ предусматривает выполнение ТО и ТРна отдельных постах, которые в зависимости от степени специализации бывают универсальными и специализированными. Универсальным постом называются место выполнения работ, на котором выполняются все или большинство операций данного вида технического воздействия (ТО-1, ТО-2, ТР и так далее). Специализированным постом называется место выполнения работ, на котором выполняется одна или несколько операции данного вида технического воздействия. В зависимости от способа установки автомобилей универсальные и специализированные посты различаются на: - тупиковые – когда въезд автомобилей на посты осуществляется передним ходом, а съезд – задним ходом; - проездные – когда въезд и съезд осуществляются только передним ходом. Применяются для обслуживания крупногабаритного подвижного состава. Достоинствами постового метода обслуживания является возможность выполнения неодинакового объема работ на отдельных постах. Недостатки постового метода: - значительные потери времени на установку и съезд автомобилей; - повышенное загрязнение воздуха при маневрировании автомобилей; - необходимость дублирования оборудования при необходимости обустройства нескольких одинаковых постов; - необходимость использования рабочих-универсалов высокой квалификации. Указанные недостатки в значительной степени ухудшают условия труда и увеличивают затраты на проведение ТО. Поэтому постовой метод целесообразно применять при суточной программе: - ТО-1 – менее 15…20 автомобилей; - ТО-2 – менее 5…6 автомобилей. Из вышеизложенного следует, что основным фактором, определяющим применимость постового или поточного метода организации, является объем работ и, конечном счете, количество технологически совместимых автомобилей в группе. Для нашего АТП выбираем постовой метод организации работ на тупиковых универсальных постах . Суточная программе АТП : ТО-1 – менее 15…20 автомобилей, ТО-2 – менее 5…6 автомобилей. Организация обслуживания на отдельных постах значительно проще, чем на поточных линиях. Так, при обслуживании на универсальных постах на них возможно выполнение неодинакового объема работ. С другой стороны, использование этого метода приводит к значительным потерям времени на установку автомобилей на посты и съезд с них, загрязнению воздуха отработавшими газами при маневрировании автомобиля при въезде и съезде с поста, необходимости дублирования оборудования, использованию рабочих-универсалов более высокой квалификации, что увеличивает затраты на проведение ТО. Кроме того, дополнительным условием своевременного выполнения ТР является наличие на складах АТП фонда оборотных агрегатов, узлов и механизмов, а также необходимых материалов, деталей и приборов. Текущий ремонт автомобиля производится одним из двух методов: агрегатным или индивидуальным. При агрегатном методе ремонт автомобилей производится путем замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд. В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в меж сменное время (когда для производства ремонта достаточно меж сменного времени), замены обычно не производят. Агрегатный метод позволяет сократить время простоя автомобиля на ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов. 3.2 Организация труда текущего ремонта на АТП Работы по ТР выполняются по потребности, которая устанавливается в период работы на линии, при приеме автомобилей с линии на КТП, при диагностировании, ТО и ТР . Объем работ ТР планируется на основании пробега и удельных норм трудоемкости. Удельные нормы зависят от типа, возраста и числа автомобилей в АТП, категории условий эксплуатации и природно‑климатической зоны. Частота отказов, простои автомобилей и затраты на ТР зависят от большого количества факторов. Основными из них являются: пробег и условия эксплуатации автомобилей, качество ТО и ремонта, квалификация водителей, система оплаты труда работников.  Рисунок 1 – Схема формирования работ ТР Работы по ТР автомобилей выполняются на постах и в производственных отделениях. На постах выполняются работы непосредственно на автомобиле, а в производственных отделениях ремонтируются детали, узлы и агрегаты, снятые с автомобилей. На постах обычно выполняются контрольные, разборочно-сборочные, регулировочные и крепежные работы. ТР автомобилей на большинстве предприятий выполняется на универсальных постах, оборудованных тупиковыми канавами траншейного типа. В траншее размещаются различные приспособления, необходимые для выполнения работ снизу автомобиля. Такой пост позволяет ремонтным рабочим переходить с поста на пост без выхода на пол помещения. На универсальных постах обычно выполняется весь объем ремонта любого автомобиля, рабочими любой специальности. На крупных АТП широко применяются специализированные посты ТР, которые оснащается оборудованием в соответствии с характером выполняемых на нем работ. Специализация постов позволяет максимально механизировать работы, снизить потребность в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных рабочих, повысить качество и производительность труда. ТР автопоездов производится на проездных универсальных или специализированных постах. Иногда прицепы ремонтируются отдельно от автомобилей на специально выделенных для них постах. Ремонт автомобилей производится индивидуальным и агрегатным методами. При индивидуальном методе ремонта агрегаты, снятые с автомобиля не обезличиваются, их ремонтируют, а затем устанавливают на тот же автомобиль. При этом методе простой автомобиля определяется длительностью ремонта наиболее трудоемкого агрегата. Индивидуальный метод применяется только при отсутствии оборотного фонда агрегатов или когда нет нужного исправного агрегата. Агрегатный метод ремонта автомобилей заключается в замене неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Основным преимуществом агрегатного метода является сокращение времени простоя автомобиля в ремонте, которое определяется лишь временем, необходимым для замены одного или нескольких неисправных агрегатов. Предпочтительнее агрегатный метод ремонта автомобилей. Для выполнения ремонта агрегатным методом на АТП создается неснижаемый фонд оборотных узлов и агрегатов, удовлетворяющий как минимум суточную потребность предприятия. Этот фонд создается, как за счет поступления новых агрегатов, гак и за счет исправных и отремонтированных агрегатов со списанных автомобилей 3.3 Технологического процесса в зоне проектирования Для проектируемого АТП текущий ремонт организуем индивидуальном методе ремонта агрегаты. Снятые с автомобиля неисправные агрегаты (узлы) после восстановления ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе. В этом случае ресурс агрегатов, узлов и деталей используется в большей мере, так как достигается соосность и подгонка деталей в посадочных местах. Весь объем работ ТР по своему характеру и месту производства разделяется на две части: – работы, выполняемые на рабочих постах в зоне ТР (разборочно-сборочные работы, включая регулировочные и крепежные). Эти работы составляют от 40 до 60% от общего объема работ по ТР; – работы ТР, выполняемые в цехах (производственных участках). Текущий ремонт (ТР) выполняется в АТП включает: контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, механические, медницкие, кузнечные, сварочные, жестяницкие, обойные, электротехнические, шиноремонтные, малярные и другие работы. Текущий ремонт автомобиля выполняется для устранениявозникших отказов и неисправностей и поддержания автомобиля в рабочем состоянии до капитального ремонта. При выполнении ТР агрегатов допускается замена деталей, достигших предельного состояния, кроме базовых. При этом могут заменяться отдельные детали, механизмы и агрегаты. В процессе эксплуатации автомобиля вследствие изнашивания деталей происходит постепенное ухудшение технологического состояния автомобиля, что приводит к снижению его производительности и повышению себестоимости перевозок. Для того чтобы использование автомобиля было рентабельным в течение всего периода эксплуатации, его необходимо регулярно подвергать определенному комплексу технических воздействий, которые в зависимости от значения и характера выполняемых работ можно разделить на две группы: 1) воздействия, направленные на поддержание автомобиля в работоспособном состоянии в течение как можно большего периода эксплуатации и подготовку его к работе. 2) воздействия, направленные на восстановление утраченной работоспособности агрегатами, механизмами и деталями автомобиля. Комплекс профилактических мероприятий первой группы составляет систему технического обслуживания, а второй – систему восстановления и ремонта автомобилей. Каждый вид технического обслуживания включает строго установленную номенклатуру работ, которые должны быть выполнены обязательно. Принудительное выполнение обслуживаний позволяет своевременно выявлять и устранять неисправности, возникающие в механизмах и агрегатах автомобиля, или причины, которые могут повлечь за собой неисправности. Следовательно, техническое обслуживание автомобилей является предупредительным мероприятием, направленным на предупреждение возникновения и развития неисправностей, аварийных износов и поломок деталей. Рационально организованная система ТО и ремонта предусматривает также проведение обкатки новых и капитально отремонтированных автомобилей, а также их агрегатов перед вводом в эксплуатацию.  Рисунок 2 - Схема процесса текущего ремонта автомобиля 3.4 Подбор технологического оборудования Таблица 7 - Технологическое и организационное оборудование

Таблица 8 - Технологическая и организационная оснастка

Таблица 9 - Организационная оснастка и подъемно-транспортное оборудование

4 Охрана труда 4.1 Техника безопасности при ремонте автомобиля К самостоятельной работе по ремонту и техническому обслуживанию автомобилей допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда, прошедшие проверку знаний по управлению грузоподъёмными механизмами. Слесарь, не прошедший своевременно повторный инструктаж по охране труда (не реже 1 раза в 3 месяца), не должен приступать к работе. Слесарь обязан соблюдать правила внутреннего трудового распорядка, утверждённые на предприятии. Продолжительность рабочего времени слесаря не должна превышать 40 часов в неделю. Продолжительность ежедневной работы (смены) определяется правилами внутреннего трудового распорядка или графиками сменности, утверждёнными работодателем по согласованию с профсоюзным комитетом. Слесарь должен знать, что наиболее опасными и вредными производственными факторами, действующими на него при проведении технического обслуживания и ремонта транспортных средств, являются: · автомобили, его узлы и детали; · оборудование, инструмент и приспособления; · электрический ток; · этилированный бензин; · освещенность рабочего места. Автомобиль, его узлы и детали – в процессе ремонта возможно падение вывешенного автомобиля или снимаемых с него узлов и деталей, что приводит к травмированию. Освещённость рабочего места и обслуживаемого (ремонтного) узла, агрегата – недостаточная (избыточная) освещённость вызывает ухудшение (перенапряжение) зрения, усталость. Слесарь должен работать в специальной одежде и в случае необходимости использовать другие средства индивидуальной защиты. В соответствии с Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды, специальной обуви и других средств индивидуальной защиты слесарю выдаются: 4.2 Требования к технологическим процессам и оборудованию Требования техники безопасности к передвижным средствам текущего ремонта. Для ведения текущего ремонта машин на мастерском участке используются передвижные ремонтно-профилактические средства. Каждая ремонтная мастерская должна иметь полный набор исправного инструмента, приспособлений, приборов, диагностического регулировочного оборудования. Емкости для топлива, масла и воды не должны иметь течи. Машины должны быть обеспечены средствами пожаротушения согласно требованиям пожарной инспекции, а также аптечкой первой помощи с набором соответствующих медикаментов. Автомобиль или трактор, на котором установлено оборудование, должны быть технически исправными. Рулевое управление и тормоза должны обеспечить легкое и надежное управление машиной. Управлять передвижными средствами ремонта разрешается одному из членов ремонтно-профилактической бригады при наличии соответствующих документов на право управления машиной. При эксплуатации передвижных ремонтных мастерских запрещается: включать электропотребители, не убедившись в исправности за- щитно-отключающего устройства, работать с незаземленным электроинструментом, менять предохранители под напряжением, вносить изменения в схему электрооборудования. Подготавливав передвижные ремонтные средства к работе, их необходимо расположить возле обслуживаемой машины с учетом направления ветра, удобства присоединения приборов и инструмента. Под колеса следует подложить тормозные башмаки, мастерскую заземлить. При подъеме грузов подъемными механизмами, прилагаемыми к мастерской, недопустимо: – работать с электротельфером, не заземлив машину; поднимать груз массой более указанной на стреле крана или при косом натяжении тягового каната, так как это может привести к опрокидыванию машины; – направлять или заменять стальной канат голыми руками; производить электрогазосварочные работы неаттестованному специалисту. Меры безопасности при работе с инструментом. Работы по текущему ремонту лесосечных машин связаны с применением всевозможного инструмента и приспособлений. Для обеспечения безопасной работы они должны отвечать следующим требованиям: – бойки молотков не должны иметь заусенцев и трещин, поверхность их должна быть слегка выпуклой, гладкой и несбитой; ручки должны быть заклинены заершенным клином из мягкой стали, поверхность ручек должна быть гладкой, без трещин, заусенцев и сучков; – на ударной поверхности зубил, бородков не должно быть заусенцев, выбоин, трещин; – затылки инструмента должны быть нескошенными или несбитыми; – напильники, шаберы, ножовки и другой инструмент с заостренными нерабочими концами должны иметь рукоятки с бандажными кольцами. Каждый инструмент необходимо использовать только по своему назначению. Зев ключа должен соответствовать размеру болта или гайки, нельзя пользоваться прокладками между ключом и гайкой, нельзя удлинять ключ другим ключом или трубой. Безопасная работа гаечным ключом обеспечивается, если ключ тянуть на себя, а не от себя. При работе раздвижным ключом поворачивать его нужно в сторону подвижной его части. Чтобы обеспечить безопасность работы с электроинструментом, корпус его должен быть заземлен. Работа с электроинструментом допустима только в диэлектрических перчатках, галошах или на коврике. Все диэлектрические средства должны проходить испытания на электропроводимость в строго установленные правилами электробезопасности сроки: – перчатки резиновые диэлектрические 1 раз в 6 мес., периодический осмотр перед употреблением; – боты резиновые диэлектрические 1 раз в 3 года, периодический осмотр 1 раз в 6 мес.; – галоши резиновые диэлектрические 1 раз в год, периодический осмотр 1 раз в б мес.; – коврики резиновые диэлектрические 1 раз в 2 года, периодический осмотр 2 раза в год. Пользоваться диэлектрическими средствами, срок испытания которых истек, запрещается. Во избежание химического или механического повреждения подводящего провода нельзя допускать, чтобы он находился на влажном или загрязненном маслом полу, был сильно натянут, перекручен и имел петли. Нельзя переходить на другое место работы с включенным электроинструментом, работать электроинструментом на открытом воздухе в сырую погоду. Работая с механизированным гайковертом, необходимо установить его на гайку или головку болта, а затем включить в работу. Смену рабочего инструмента разрешается производить только отключив его от сети. Безопасная работа со съемником обеспечивается отсутствием повреждений на его лапках, а также правильным соединением их со снимаемой деталью. Меры безопасности при подготовке машины к ремонту и при ремонте. Текущий ремонт производят лица, прошедшие инструктаж по технике безопасности при обслуживании лесозаготовительных машин данного типа. Обслуживание и ремонт производят на ровной площадке, освобожденной от посторонних предметов. Устанавливая машину на обслуживание или ремонт, надо затормозить ее, подложить под гусеницы тормозные башмаки, опустить рабочие механизмы на подкладки и выключить двигатель. При моечно-очистных операциях необходимо работать в водонепроницаемом фартуке, резиновых сапогах, в рукавицах и защитных очках, так как при наружной мойке машин водой передвижными моечными установками или струей воздуха под давлением вместе с отлетающими брызгами воды попадают твердые частицы загрязнений, которые могут травмировать глаза. При мойке узлов машины керосином следует пользоваться скребками и волосяными щетками. Для предохранения кожи рук ОТ‘поражения нефтепродуктами и другими веществами рекомендуется смазывать их предохранительными пастами. После промывки гидравлической системы сливать масло следует в специально подготовленную емкость, не допуская разлива на землю или на пол. При ремонте запрещается: – находиться под манипулятором, если захват не опирается на землю или на подкладки; – производить ремонт, смазку и чистку в отсеке двигателя при его работе; – залезать под машину для осмотра и ремонта при работающем двигателе; – снимать с машины рабочее оборудование без установленной подставки под контргруз; – производить сварочные работы трубопроводов, масляных и топливных баков без предварительной их очистки и промывки; – ремонтировать электрооборудование машины под напряжением. Паяльные, сварочные работы, связанные с образованием искр, допускаются только в исключительных случаях, когда невозможно снять ремонтируемый узел и выполнять операцию вне машины; при этом принимаются дополнительные меры, предотвращающие возникновение пожара. Меры безопасности при опробовании машин после ремонта. Перед запуском двигателя оператор должен поставить все рукояти гидрораспределителей в нейтральное положение. Заводить двигатель допускается только при отключенных насосах гидросистемы, кроме того, перед запуском необходимо убрать инструмент и приспособления, привести в порядок рабочее место, убрать из кабины посторонние предметы, проверить надежность соединения шлангов гидросистемы управления рабочими органами. Когда двигатель машины запущен, необходимо убедиться в отсутствии у машины людей, дать предупредительный сигнал и только после этого приступить к проверке работы гидрооборудования и других механизмов машины; при этом запрещается проносить стрелу над людьми. Запрещается находиться вблизи трубопроводов при проверке их под давлением после монтажа. Обнаруженные в процессе опробования неисправности устранять только при заглушённом двигателе. 4.3 Пожарная безопасность Первичное средство пожаротушения на участке - специальный пожарный щит с набором: пенных огнетушителей ОВП У-250 - 2, углекислотных огнетушителей - 4, плотного полотна (асбест, войлок) - 1, ломов - 2, багров - 3, топоров - 2. Пожарный щит должен быть установлен на видном и легкодоступном месте, по возможности ближе к выходам из помещений. В составе пожарного щита песок может быть заменен флюсами, карналлитом, кальцинированной содой или другими негорючими сыпучими материалами. Порядок размещения, обслуживания и применения огнетушителей и установок пожаротушения должен поддерживаться в соответствии с инструкциями заводов - изготовителей и действующими нормативно-техническими документами. Углекислотные огнетушители должны предохраняться от нагревания выше 50°C и действия солнечных лучей. Металлические части пожарного инструмента во избежание коррозии следует периодически очищать и смазывать. Порядок действий при пожаре должен соответствовать требованиям ППБ-01-93. При возникновении пожара действия администрации предприятия, начальника участка, начальника ДПД в первую очередь должны быть направлены на обеспечение безопасности и эвакуации людей. По каждому происшедшему на предприятии пожару администрация обязана выяснить все обстоятельства, способствовавшие возникновению и развитию пожара, и осуществить необходимые профилактические мероприятия Организация шиноремонтных работ должна обеспечивать пожарную безопасность в соответствии с требованиями ППБ-01-93. Работы по приготовлению резинового клея и нанесению его на склеиваемые поверхности должны производиться в изолированном помещении. Запрещается хранить бензин, клей и другие воспламеняющиеся и горючие материалы вблизи отопительных и вулканизационных установок. Техническое наблюдение должно осуществляться выделенными работниками из отдела главного энергетика (главного механика), назначенными приказом по предприятию. 4.4 Охрана окружающей среды Для автоматической мойки колес на участке необходима локальная система оборотного водоснабжения. Количество воды, необходимое для восполнения потерь в системе оборотного водоснабжения, должно приниматься равным 15 % от количества воды, подаваемой на мойку колес. По санитарным нормам, концентрация загрязнений в воде, подаваемой для мойки автомобилей системами оборотного водоснабжения после очистки, не должна превышать: взвешенных частиц - 70 мг/л при мойке грузовых автомобилей, 40 мг/л - легковых автомобилей и автобусов; нефтепродуктов — соответственно 20 и 15 мг/л, тетраэтилсвинца — 0,001 мг/л. При сливе сточных вод в канализационные коллекторы в них должно быть не более 0,25—0,75 мг/л взвешенных веществ и 0,05—0,3 мг/л нефтепродуктов; наличие тетраэтилсвинца в сточных водах не допускается. Для снижения концентрации в рабочей зоне загрязняющих веществ, выделяемых в помещении от стационарных источников при проектировании следует предусматривать местные отсосы загрязненного воздуха, очистки его от примесей и при технической необходимости, оснащение индивидуальными устройствами для приема и отвода пыли и мелкой стружки (при обработке резины, металла, пластмассы и др.), а также вредных для здоровья аэрозолей краски (при окрасочных работах). Предприятие обязано своевременно осуществлять вывоз образующихся отходов, так как длительное хранение отходов на своей территории приводит к ухудшению качества земель и загрязнению природных сред. 5 Конструкторская часть 5.1 6 Экономическая часть 6.1 Расчет инвестиционных издержек Любое приобретение нового оборудования можно отнести к категории инвестирования, так как предприятие осуществляет капитальные вложения с целью создания и получения в будущем денежных средств, значительно превышающих общую начальную сумму. При оценке эффективности инвестиций возникает задача определения и поиска источников финансирования инвестиций. В данном проекте мы предлагаем использовать прибыль и амортизацию основных фондов хозяйства , то есть, предлагаем самофинансирование проекта. В рамках данного проекта участка будут осуществлены инвестиции (капитальные вложения), включающие в себя стоимость оборудования, инвентаря и приспособлений, необходимых для выполнения работ, а также затраты на транспортировку и монтаж оборудования, на подготовку оборудования к эксплуатации. Инвестиционные издержки рассчитываются по формуле: FCo=FCоб.+FCосн.+FCтр.+FCмонт.+FCпроч.(руб.) (39) FCo = 195000+ 25000 + 15400 + 11000 + 29250 = 275650 (руб.) где: FCo – общие инвестиционные издержки, руб.; FCоб. – стоимость оборудования, руб.; FCосн. – стоимость организационной и технологической оснастки, руб.; FCтр. – затраты на транспортировку оборудования, руб.; FCмонт. – затраты на установку и монтаж оборудования, руб.; FCпроч. - прочие инвестиционные издержки, руб. Стоимость технологического оборудования. Для организации работ на участке необходимо оборудование и приспособления, перечень которых представлен в таблице 7. Таблица 7 - Оборудование, необходимое для организации работ на участке

Стоимость организационной и технологической оснастки. FCосн.= 25000 (руб.) Затраты на транспортировку оборудования. Затраты на доставку оборудования рекомендуется принять в размере 5- 7% от его стоимости. FCтр. = 0,07 * (FCоб. + FCосн.) (руб.) (40) FCтр. = 0,07 * ( + 25000)= 25400 (руб.) где: 7% - процент затрат на транспортировку и монтаж оборудования. Затраты на установку и монтаж оборудования. Затраты на установку и монтаж оборудования рекомендуется принять в размере 3-5% от его стоимости. FCмонт. = 0,05 * (FCоб. + FCосн.) (руб.) (41) FCмонт. = 0,05 * (220000) = 11000(руб.) где: 5% - процент затрат на установку и монтаж оборудования. Прочие инвестиционные издержки. Прочие инвестиционные издержки рекомендуется принять в размере 15% от стоимости оборудования. FCпроч=0,15* FCоб. (руб.) (42) FCпроч = 0,15 * = 49250 (руб.) где: 15% - процент прочих инвестиционных издержек. 6. 2 Расчет годовых текущих затрат, связанных с организацией участка. Расчет текущих издержек осуществляется по видам работ. ЗГ.Т. = З1 + З2 + З3 + З4 + З5 (руб.) (43) ЗГ.Т. = 2072928 + 108091,75 + 643194 + 73200 + 24400 = 2921813 (руб.) где: З1 – затраты на оплату труда персонала с учетом страховых взносов (руб.); З2 – затраты на содержание и эксплуатацию оборудования (руб.); З3 – накладные расходы (руб.); З4 – затраты на материалы (руб.); З5 – затраты на запасные части (руб.) Расчет затрат на оплату труда персонала с учетом страховых взносов. Заработная плата ремонтных рабочих состоит из основной и дополнительной заработной платы. К основной относится заработная плата, начисляемая рабочим за непосредственное выполнение технологических операций, работ, услуг, заказов. Дополнительная заработная плата производственным рабочим предусматривает выплаты за неявочное (не проработанное на производстве) время. Расходы по этой статье рассчитываем по формуле: З1 = ФОТрр = ФОТотр. вр. + Пр + ФОТдоп. + СВ (руб.) (44) З1 = ФОТрр = 996600 + 398640 + 199320 + 478368 = 2072928 (руб.) где: ФОТотр. вр. – фонд оплаты труда ремонтных рабочих за отработанное время, руб.; Пр – премия за своевременное и качественное выполнение работ, руб.; ФОТдоп. – дополнительный фонд оплаты труда ремонтных рабочих, руб.; СВ – страховые взносы, руб. Расходы на оплату труда ремонтных рабочих за отработанное время Расходы на оплату труда ремонтных рабочих за отработанное время рассчитываются по следующей формуле: ФОТотр. вр. = Счас * Траб * Nр (руб.) (45) ФОТотр. вр. = 30 * 20 *1661= 996600 (руб.) где: Счас – часовая тарифная ставка ремонтного рабочего, установленная с учетом разряда, руб.; Траб – трудоомкость ремонтных работ, чел*ч.; Nр – (объем выполняемых работ – принимается по данным проектной части дипломного проекта). Премия за своевременное и качественное выполнение работ Пр = % Пр * ФОТотр.вр. / 100 (руб.) (46) Пр = % 40 * 996600 / 100 =398640 (руб.) где: %Пр – процент премии за своевременное и качественное выполнение работ, установленный на данном предприятии, %; (определяется в пределах 30-70 % от фонда оплаты труда за отработанное время.. Дополнительный фонд оплаты труда ремонтных рабочих Дополнительная заработная плата определяется в пределах 15-40% от основной заработной платы. ФОТдоп = Ндоп * ФОТотр. вр. / 100 (руб.) (47) ФОТдоп = 20 * 996600 / 100 = 199320 (руб.) где: Ндоп = норматив дополнительной заработной платы, %. Страховые взносы | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||