Кузов ВЛ-10. 1 Краткое описание конструктивно технологических особенностей кузова электровоза

Скачать 454 Kb. Скачать 454 Kb.

|

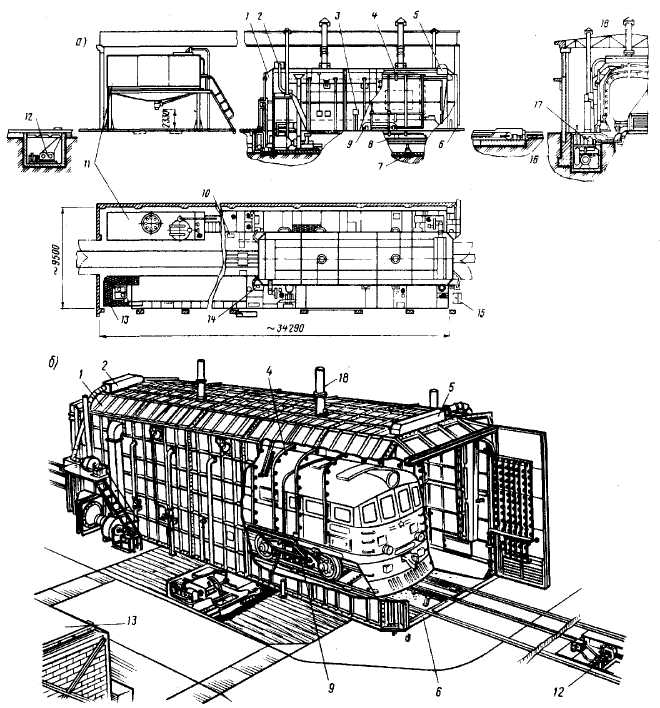

2 Демонтаж и разборка кузова электровоза ВЛ10Перед разборкой самого кузова внутри него проводят подготовительную работу, которая включает в себя демонтаж вспомогательных электрических машин, электрических аппаратов и вспомогательного оборудования. Для этого демонтируют крышевое оборудование, крышу, чтобы с помощью грузоподъемного механизма снимать внутреннее оборудование. При заводском ремонте внутреннее оборудование кузова полностью разбирают. Деревянные части, потолочные дуги, бруски, стойки стен и дверей, балки пола и другие детали в зависимости от их состояния ремонтируют или заменяют новыми. Деревянные детали шкафов и чердаков электропоездов, не защищенные обивкой железом по асбесту, покрывают огнезащитным составом С-3. Заменяют обшивку стен, а также расслоившиеся, покоробившиеся и загнившие листы потолочной фанеры. При необходимости производят замену теплоизоляции. Линкруст, дерматин и линолеум в кабинах машиниста и пассажирских салонах заменяют новым. Оконные рамы и двери ремонтируют с полной разборкой. Производят необходимый ремонт жестких и полумягких сидений. При ТР-3 поднимают кузов электровоза. Первоначально разъединяют все детали электрической, пневматической и механической частей, соединяющих кузов с тележкой. В зависимости от типа и серии единицы электроподвижного состава будут различные специфические детали разного конструкционного исполнения. В основном - это опоры кузова, привод скоростемера, вентиляционные патрубки тяговых двигателей, их выводные провода катушек локомотивных сигнализации и автостопом, детали тормозной рычажной передачи, воздушные соединения рукава тормозного воздухопровода и песочниц, детали амортизаторов (гасителей колебаний), лестницы для подъема в кузов и т.д. После разъединения всех деталей кузов поднимают в депо передвижными или стационарными домкратами, а на заводах - мостовыми кранами, которыми кузов переносят на ремонтное стойло. Комплект домкратов (4 шт) грузоподъёмностью по 25 т устанавливают на фундаментах, а под домкратные опоры на кузове во избежания скольжения металлических поверхностей помещают деревянные подкладки. После этого включают электродвигатели домкратов, которые, работая параллельно и синхронно, равномерно, без перекоса поднимают кузов. При подъемке кузова и выкатке тележек все работы в кузове, под кузовом и на крыше прекращают и людей удаляют. Эти работы выполняют под обязательно руководством мастера или бригадира. 3 Отчистка и мойка кузова электровоза ВЛ10Уход за кузовом электровоза заключается в следующем: наблюдение за состоянием его деталей и узлов. Все обнаруженные трещины, вмятины и др. на кузове должны быть устранены; поддержание хорошего внешнего вида электровоза, что обеспечивают надлежащим уходом за наружной и внутренней окраской и отделкой в соответствии с техническими указаниями. Грязь, пыль, жирные пятна удаляют с поверхности кузова ветошью, смоченной в мыльном растворе, после чего поверхность кузова промывают чистой водой и насухо протирают. Категорически запрещается: соскабливание или обтирание высохшей грязи и пыли сухими тряпками; протирка поверхности керосином; употребление при промывке каустической соды или других растворителей. Линолеум в кабине управления обмывают только теплой водой с мылом. После промывки поверхность линолеума натирают мастикой, состоящей из 32% церезина (температура плавления 70° С), 3% карнаубского воска, 65% скипидара (скипидар можно заменить бензином, а церезин—парафином). Для придания цвета в мастику добавляется 0,1% жирорастворяющейся красной краски «Судан». Облицовку кабины из декоративного пластика необходимо промывать теплой водой с нейтральным мылом; периодическая чистка фильтров; периодическая очистка песочниц от случайно попавших предметов; заправлять песочницы необходимо только сухим просеянным песком; наблюдение за исправным состоянием входных и коридорных дверей, окон, уплотнений, механических, пневматических и электрических блокировок, стеклоочистителей и пр. Дверные петли, дверные и оконные замки, все направляющие ролики и подшипники блокировок необходимо смазывать в соответствии с картой смазки. В процессе эксплуатации наружные окрашенные поверхности подвижного состава обтирают и обмывают. Эти операции отличаются высокой трудоемкостью при выполнении их вручную и поэтому должны быть механизированы, по возможности, в первую очередь. Наилучшие результаты дает применение обмывочно-продувочных стойл, в которых наряду с мойкой экипажной части и кузова осуществляются продувка и сушка тяговых двигателей, а также электрической аппаратуры высоковольтных камер. Оборудование стойла позволяет выполнять обдувку кузова и ходовых частей сжатым воздухом, обрызгиванием специальной эмульсией боковых стен кузова и растирку ее щетками, предварительную обмывку ходовых частей горячей водой, продувку тяговых двигателей сжатым воздухом, обдувку электрической аппаратуры в кузове сжатым воздухом, мойку ходовых частей локомотива, боковых и торцовых стен кузова, протирку окон. Портальные натирочная и моечная машины перемещаются по рельсам. В канавах размещаются передвижные тележки для обмывки ходовых частей. Для очистки кузовов применяют водную эмульсию, содержащую 1— 1,5 % кальцинированной соды или щавелевой кислоты и 0,5—1 % хозяйственного мыла. Раствор тщательно перемешивают и наносят на кузов, а затем смывают горячей водой при температуре 80—90 °С под давлением 600— 800 кПа. Перед натиркой кузова на него наносят специальную пасту КП производства Кусковского завода. Состав пасты: церезин — 9 %, канифоль — 3 %, скипидар — 33 %, денатурат — 5 %, веретенное масло — 3 %, дизельное топливо — 47 %. Эта паста обладает токсичными свойствами, поэтому при ее применении должны соблюдаться меры предосторожности. Применение подобных обмывочно-обдувочных стойл требует весьма зна- чительных капиталовложений, поэтому получили распространение моечные и натирочные машины для обработки тягового подвижного состава, размещаемые на открытых площадках. При ТР-3 после выкатки тележек и демонтажа внутрикузовного оборудования кузов снизу очищают от грязи и тщательно осматривают, особенно сварные швы и элементы рамы. На заводах по ремонту тягового подвижного состава установка для очистки и мойки представляет собой сварную металлическую камеру 1 (рис. 3.1) , в которую локомотив или вагон подаются на технологических подменных тележках 9. Установка состоит из обмывочной камеры, гидравлической системы, очистных устройств для очистки загрязненного раствора, механизма передвижения локомотива 12, системы приточно-вытяжной вентиляции 5, обеспечивающей сушку и удаление паров, пульта управления 15, щитков питания и приборов 3,10 рамы 6, закрепленной на фундаменте 16. В торцовых стенках камеры двери распашного типа с механическим приводом. В зависимости от планировки цеха и принятой на заводе технологии камера может быть проходного и тупикового типа. Вентиляционная установка 2 состоит из двух вентиляционных агрегатов. Для сушки предусматривается сеть воздуховодов с щелевидными насадками, воздух из камеры выходит в атмосферу через вытяжные трубы 18. Гидравлическая система включает в себя секции обмывки 4, трубопроводы 14, насосные агрегаты 17, ванны 8 для раствора и воды с системой нагрева 7. Устройство очистки загрязненного раствора 13 включает в себя систему съемных емкостей, обеспечивающих предварительную очистку, отстойник 11 и два гидроциклона.  а — схема установки; б— общий вид Рисунок 3.1 - Установка для очистки от грязи и старой краски кузова и рамы 4 Анализ износа деталей и методы их дефектовки На рамах кузовов электровозов постоянного тока проверяют крепление пятниковых болтов, ослабевшие и оборванные заменяют, предварительно отверстия проверяют развёрткой, а не износившиеся болты притягивают плотно по месту. Повреждения и задиры на рабочих поверхностях пяты зачищают, осматривают, очищают пятниковые масленки с трубками. Нагрузки, действующие на кузов. Износы и повреждения элементов кузова. Кузова тягового подвижного состава испытывают статические нагрузки от собственного веса и веса размещенного в них оборудования. Кроме того, при движении возникают дополнительные нагрузки, действующие на кузов как в горизонтальной, так и в вертикальной плоскости. Под действием этих нагрузок элементы кузова изнашиваются; появляются трещины на рамах, сварных швах рам и обшивки, деформация деталей каркаса кузова, обрывы болтов, нарушение уплотнений дверей, окон и др. Кроме того, детали кузова подвержены коррозии. Проверяют состояние рамы и обшивки кузова, уделяя особое внимание опорам кузова. В них не должно быть трещин, ослабления крепления, следов вытекания смазки из ванн и амортизатора. На электровозе ВЛ-10, и других локомотивах с пятниковыми опорами проверяют крепление пят и состояние подпятников. У дополнительных опор проверяют крепление их к раме кузова и тележек, а также состояние резиновых амортизаторов. Проверяют и при необходимости регулируют зазоры в боковых скользящих опорах. Резиновые конусы центральных опор кузова электровозов ВЛ-10 и пассажирских тепловозов не должны иметь разрывов и следов местного выдавливания. Комплектуют их после испытания под нагрузкой. Осматривают детали, передающие усилия тяги и торможения от тележек к кузову (центральный шкворень электровозов ВЛ10, ВЛ11, ВЛ80, типа ЧС и тепловозов, тяговые кронштейны электровозов ВЛ60, упоры-ограничители тягового устройства тележек и наклонные тяги электровозов ВЛ85), а также противоотносные и противоразгрузочные устройства. У электровозов ВЛ10 обращают внимание на состояние и надежность крепления деталей боковых опор, их смазку, целость пружин, а также на износы деталей и зазоры между ними. Проверяют толщину рабочей части накладки из марганцовистой стали на тяговых кронштейнах, толщина которой должна быть не менее 15мм. Замеряют зазор между накладками центральной опоры и тяговыми кронштейнами и устанавливают в приделах 0.4-0.6мм на сторону. Отверстия в местах соединения возвращающего устройства с тягой, не должны иметь овальность более 0,8мм. Во время эксплуатации электроподвижного состава в раме кузова в основном появляется коррозионный износ, и, кроме того, изнашиваются такие узлы и их детали, как опоры кузова, возвращающие устройства и тяговые кронштейны. Возможными повреждениями являются: трещины в хребтовых, шкворневых и промежуточных балках и сварных швах каркаса кузова, трещина в гнезде пятника. В деталях опор кузова возможна трещина в сварочных швах, пружинах, стержнях, вкладышах и стаканах. Проверяется состояние боковины, проверяется состояние крышки съемных люков крыш. Осматриваются водосливные желоба, трубы и козырьки кузова, окон, дверей и боковых люков. Проверяется состояние дверей и окон. Разбитые, треснувшие стекла заменяются. Стекла лобовых окон должны быть повышенной прочности и безосколочными. Стекла должны устанавливаться на исправных резиновых уплотнениях. Стыки резины должны располагаться на вертикальных сторонах оконных проемов. При этом не допускаются зазоры в стыках окантовок и совпадение стыков резиновых замков со стыками окантовок. Шаткость стекол, зазоры в стыках окантовок неплотности дверей и окон кузова не допускаются. Подвижные окна должны свободно без заедания перемещаться от усилия руки. 5 Выбор способа восстановления деталейВыявленные трещины разделывают и заваривают, при необходимости швы зачищают и приваривают усиливающие планки. Сварку выполняют электродами с защитным покрытием. Проверяют крепления балластных грузов (там, где они имеются), ослабевшие болты закрепляют, негодные заменяют. Продувают, очищают и осматривают вентиляционные каналы. Перед подкаткой тележек убеждаются в отсутствии посторонних предметах в каналах. На рамах кузовов электровозов постоянного тока проверяют крепление пятниковых болтов, ослабевшие и оборванные заменяют, предварительно отверстия проверяют развёрткой, а не износившиеся болты притягивают плотно по месту. Повреждения и задиры на рабочих поверхностях пяты зачищают, осматривают, очищают пятниковые масленки с трубками и заправляют смазкой. Летом применяют осевое масло Л, а зимой по ГОСТ610-48. дополнительные опоры после их снятия очищают, все детали тщательно осматривают, в том числе и гнёзда на тележках. Неровности, выработки и наплывы на рабочих поверхностях гнёзда зачищают. Повреждённую или изношенную резьбу в гнезде опоры восстанавливают, а болты с негодной резьбой, просевшие пружины и резиновые амортизаторы заменяют. В опорное гнездо дополнительной опоры иногда устанавливают плиту толщиной не менее 5мм и обязательно приваривают её ко дну в балке. На скользунах изношенные пластины заменяют, устанавливают зазор между скользящими опорами на каждую сторону в пределахЗ-7мм, не допуская перекоса кузова более 30мм. Между шайбой ограничивающею болта и балкой тележки устанавливают зазор не менее 10мм. Тяговые кронштейны кузова осматривают, повреждённые сварочные швы раздевают и заваривают электродами с защитными покрытием. Проверяют толщину рабочей части накладки из марганцовистой стали на тяговых кронштейнах, толщина которой должна быть не менее 15мм. Замеряют зазор между накладками центральной опоры и тяговыми кронштейнами и устанавливают в приделах 0.4-0.6мм на сторону. Накладки, имеющие трещины, заменяют. Боковые опоры кузова осматривают, трещины в кронштейнах разделывают и заваривают, просевшие пружины и имеющие трещины заменяют. Также заменяют изношенные, имеющие трещины стаканы, стержни и вкладки. Тяговые кронштейны на балке кузова осматривают, и обнаруженные накладки с трещинами заменяют. Износ рабочих поверхностей накладок полностью устраняют шлифовкой. Забоины на торцах центральных опор и в местах посадки резиновых конусов зачищают. Рабочие места накладок из марганцовистой стали зачищают от забоин и обрабатывают по шаблону. Резиновые конусы заменяют. Отверстия в местах соединения возвращающего устройства с тягой, имеющие овальность более 0.8мм, исправляют. Зазоры между накладками тяговых кронштейнов и выступающей частью марганцовистых накладок центральных опор после постановки кузова на тележки устанавливают одинаковыми для переднего и заднего ходов электровоза 0.2-0.8мм. боковые ограничители на раме кузова и их крепление проверяют, изношенные или имеющие сорванные накладки заменяют. Возвращающие устройство ремонтируют с полной разборкой, снимают характеристику пружины возвращающего устройства и делают предварительный натяг до чертежной величины. Трущиеся части возвращающих устройств при сборки смазывают солидолом и устанавливают расстояние между осями отверстий тяг 2мм. Крышевые и боковые жалюзи, их детали, устройства выброса воздуха из кузова в случае повреждения ремонтируются. Погнутые пластины жалюзи выправляются. В зимний период устанавливаются новые снегозащитные фильтры. Изготовление снегозащитных фильтров, их установка должны осуществляться с требованиями инструкции по подготовке к работе и техническому обслуживанию электровозов в зимних условиях. Обеспечивается подгонка снегозащитных фильтров по всему периметру по месту установки, плотное прилегание их к кузову. Проверяется состояние боковины и крыши кузова. Обнаруженные трещины завариваются, вмятины выправляются, листы боковин кузова и крыши, имеющие пробоины, повреждения от коррозии ремонтируются. Проверяется состояние боковины, проверяется состояние и ремонтируются крышки съемных люков крыш. Заменяются неисправные уплотнения объемных крышек люков. Устраняется течь крыши и неплотности в местах прохода проводов, труб и изоляторов в крыше и в полу. Поврежденные устройства для выброса воздуха из кузова ремонтируются. Водосливные желоба, трубы и козырьки кузова, окон, дверей и боковых люков осматриваются, поврежденные заменяются или восстанавливаются. Лестницы подъема в кузов, ступеньки, подножки, поручни, скобы для подъема и осмотра оборудования на лобовых частях кузова в случае повреждения ремонтируются. Поручни, имеющие изломы, заменяются. Покрытие поручней производится согласно требованиям чертежей. Запрещается производить крепление поручней сваркой. Неисправные переходные мостики на крыше, каркасы и кронштейны для установки оборудования, кронштейны для радиоантенны ветродержателей и другие элементы кузова ремонтируются. Проверяется состояние дверей и окон. Разбитые, треснувшие стекла заменяются. Стекла лобовых окон должны быть повышенной прочности и безосколочными. Стекла должны устанавливаться на исправных резиновых уплотнениях. Стыки резины должны располагаться на вертикальных сторонах оконных проемов. При этом не допускаются зазоры в стыках окантовок и совпадение стыков резиновых замков со стыками окантовок. Шаткость стекол, зазоры в стыках окантовок неплотности дверей и окон кузова не допускаются. Подвижные окна должны свободно без заедания перемещаться от усилия руки. Замки дверей, запоры раздвижных окон ремонтируются или заменяются. Светозащитные устройства и шторы, предусмотренные конструкцией ремонтируются. В случае повреждения производится ремонт обшивки стен и потолка кабины управления, заменяются поврежденная фанера и декоративный бумажно-слоистый пластик. Поврежденный линолеум пола полностью или частично заменяется. Проверяется состояние кресел (сидений) и их крепление. Поврежденная обшивка, неисправные упругие и другие детали заменяются. Подлокотники, шкафы, ящики, столики и другое оборудование кабин в с случае повреждения ремонтируются. Проверяется состояние рамок со схемами электрических и пневматических цепей электровоза. Выцветшие и поврежденные схемы или схемы с неясными изображениями заменяются. Поврежденные рамки схем ремонтируются и закрепляются в установленных местах. Схемы должны быть четкими и отражать произведенные изменения, в том числе модернизацию в электрических и пневматических цепях электровоза. Солнцезащитные устройства и ветродержатели ремонтируются. Устанавливаются исправные зеркала заднего вида. Проверяют крепление песочных бункеров и их крышек. Негодные уплотнения крышек и сетки заменяют. При необходимости ремонтируют бункеры и их крышки, используя электросварку. Утечка песка из бункеров и неплотное прилегание крышек не допускаются. Сломанные и погнутые песочные трубы заменяют. Их концы должны отстоять от головки рельса на 30—50 мм и обеспечивать подачу песка в зону контакта колеса и рельса. На сочлененных локомотивах и вагонах электропоездов осматривают упругие переходные площадки и меха между ними, а у кузовов вагонов электропоездов, кроме того, подвеску электрической аппаратуры и вспомогательных машин, Проверяют состояние щитов и дверей высоковольтной камеры, их механических блокировок и предупредительных надписей, песочных бункеров, уплотнения их крышек и сеток, убеждаются в плотности патрубков и кожухов вентиляционной системы, целости предохранительных сеток, а также в отсутствии течи через крышу и жалюзи. При текущем ремонте ТР-2 поднимают кузов и выполняют ревизию его основных, дополнительных и боковых опор, шкворней, противоотносного и противоразгрузочного устройств, люлечного подвешивания, гидравлических гасителей колебаний. При ревизии опор кузова осматривают шкворневые балки кузова. Обнаруженные трещины разделывают и заваривают электродами Э42, а при необходимости усиливают балки постановкой накладок, которые должны перекрывать поврежденные места не менее чем на 100 мм (а в особо стесненных условиях не менее чем на 50 мм). Детали боковых опор очищают, контролируют состояние и износ наличников опор, скользунов, стаканов пружин, масляных ванн с крышками, маслопроводов. Суммарный зазор между направляющими втулками стаканов в раме кузова должен быть не более 2,5 мм, а износ опоры верхнего стакана и бронзового скользуна не должен превышать 5 мм. Износ накладки на раме тележки под скользуны боковой опоры не должен превышать 2 мм при выпуске из текущего ремонта ТР-3 и 4 мм в эксплуатации. На шкворневых балках тележек локомотивов с пятниковыми опорами не должно быть трещин в днищах гнезд для подпятников. Выявляют эти трещины по течи смазки. Зазоры в пятниковых опорах измеряют щупом. Зазоры между пятой и подпятником по диаметру допускаются не более 2,5 мм. Общий боковой зазор между подвижным подпятником и стенками гнезда в шкворневой балке должен быть не более 3 мм, а зазоры между скользунами кузова и тележки — не менее 2 мм на сторону. При подъеме кузова обмеряют шкворень и зазоры в шаровом соединении сверху. Диаметр шкворня должен быть не менее 150 мм. Суммарный зазор между шаром и вкладышем допускается не более 2 мм. Диаметр шара по наружной поверхности должен быть в эксплуатации не менее 217 мм для электровозов ВЛ10. Износ сегментообразных упоров допускается не более 2 мм, а зазор между ними и корпусом, который регулируют путем постановки, — не более 1,5 мм. Суммарный зазор между шаром и вкладышем, а также между упором и втулкой в шкворневом брусе должен быть в эксплуатации не более 2 мм для электровозов ВЛ10. На электровозах с боковыми опорами кузова одновременно проводят ревизию противоотносного устройства. Излом пружин противоотносного устройства не допускается. Высота их в свободном состоянии должна быть не менее 246 мм для наружной пружины и не менее 233 мм для внутренней. Ремонт металлических частей кузова. Его выполняют после очистки кузова. Обнаруженные трещины засверливают по концам, разделывают по всей длине и заваривают электродами Э42. Вентиляционные каналы кузова продувают сжатым воздухом. Особое внимание обращают на перекос кузова, который допускается не более 30 мм по всей его высоте. Проверяют исправность крыши, крепления и уплотнения люков, проходов труб и проводов. Ослабшие крышевые мостки и поручни надежно закрепляют. Убеждаются в исправности упругих переходных площадок вагонов электропоездов, порванные места брезента или уплотнительной резины ремонтируют постановкой заплат или полос резины. Противоразгрузочное устройство разбирают на позиции подъема кузова. Предварительно замеряют расстояние от рычага до рамы кузова, которое должно быть не менее 5 мм. После этого отворачивают гайку, выбивают валик и снимают ролик с рычага, отсоединяют вертикальный рычаг от штока воздушного цилиндра противоразгрузочного устройства и возвратную пружину рычага. Для демонтажа двуплечего рычага предварительно удаляют стопорную планку с валика. Детали противоразгрузочного устройства после обмывки в моечной машине осматривают и обмеряют. С ослабшей посадкой или выработкой втулки и валики двуплечего рычага и ролика заменяют. Тщательно проверяют состояние рычагов и их сварных швов. Рычаги и ролики с трещинами по целому месту заменяют. Дефектные части сварных швов вырубают и вновь заваривают, Изношенные поверхности проушин, вилки рычагов, а также торцы соединяющей их трубы и поверхности ролика при износе более 7 мм по диаметру разрешается восстанавливать вибродуговой наплавкой в среде углекислого газа и наплавкой электродами Э42 с последующей обработкой. Резьбу для крепления стопорной планки проверяют метчиком. Лопнувшую пружину заменяют. Дверной механизм электропоезда демонтируют, детали его промывают в керосине и насухо протирают салфетками. Рельсы, подвески, сепараторы, рейки, кронштейны и створки дверей осматривают с целью выявления трещин, изгибов и износов. Трещины вырубают пневматическими зубилами до полного исчезновения и заваривают электродами Э42. Сварные швы зачищают пневматической машинкой с наждачным камнем заподлицо с основным металлом. Проверяют износ желобов рельсов и реек. Если он превышает 0,8 мм, то изношенную поверхность желобов рельсов и реек зачищают до металлического блеска, наплавляют и обрабатывают на фрезерном станке. Болты, гайки и шпильки с сорванной резьбой, а также резиновые буфера, имеющие выработку и надрывы, заменяют новыми. Резиновые уплотнения створок дверей и резиновую окантовку стенок осматривают и при наличии порезов, вырывов, сквозных трещин заменяют. Разбитые стекла, ролики со сквозными трещинами также заменяют. Дверной цилиндр разбирают, все детали, кроме резиновых манжет и уплотнений, промывают в керосине или мыльной эмульсии и насухо протирают салфетками. Рабочую поверхность цилиндра и шток осматривают, незначительные забоины и задиры зачищают наждачной бумагой. При наличии трещин, задиров и забоин на рабочей поверхности глубиной более 1,5 мм у цилиндра и более 0,5 мм у штока цилиндр и шток заменяют. Нутромером проверяют внутренний диаметр цилиндра, а непроходным калибром — состояние резьбы цилиндра и штока. Поврежденную резьбу срезают, поверхность наплавляют, протачивают на токарном станке и нарезают новую резьбу. Дверной цилиндр после сборки испытывают, для чего его закрепляют на стенде или в тисках и вручную производят четыре-пять полных ходов поршня. Для проверки на воздухонепроницаемость цилиндр обмыливают и соединяют с магистралью сжатого воздуха давлением 6,86 МПа. Цилиндр пригоден к эксплуатации, если мыльный пузырь держится не менее 10 с. После монтажа дверного механизма регулируют положение створок (путем постановки прокладок под скобы крепления дверных цилиндров), зазор между нижней кромкой двери и порогом (который должен быть 2— 6 мм), а также ход створок. При закрытых дверях между створками не должно быть сквозного зазора. Поврежденные детали опор кузова ремонтируют электросваркой с последующей механической обработкой или заменяют. Негодные болты и гайки, просевшие пружины и негодные резиновые амортизаторы заменяют, восстанавливают смазочные отверстия и заполняют масленки и масляные ванны, регулируют зазоры и предварительную затяжку пружин. При заводском ремонте проверяют изгиб рам кузовов, натягивая вдоль обвязочного угольника струну. Если прогиб рамы превышает 13 мм, то обшивку отсоединяют от обвязочного угольника и правят раму с помощью стяжек и домкратов, предварительно подогрев ее газовыми горелками. Рамы вагонов электропоездов правят при прогибе более 25 мм. Дефекты (изгибы, вмятины) обшивки выявляют прикладыванием к проверяемому месту метровой линейки. При волнистости высотой более 3 мм на длине 1 м для локомотивов и высотой 5 мм на длине 1 м для вагонов электропоездов листы правят наложением с внутренней стороны тонких сварных швов. Если таким способом лист выправить не удается, его вырезают и вваривают новый, предварительно подогнанный по контуру. Поврежденные стойки и дуги каркаса выправляют скобами и домкратами с предварительным подогревом поврежденных участков газовой горелкой. Упругие площадки снимают и разбирают, при необходимости правят их рамы и заменяют изношенные фартуки. Вентиляционные каналы очищают от грязи, продувают сжатым воздухом и прокрашивают. После опускания кузова контролируют и регулируют прокладками зазор между вертикальным ограничителем и верхней плоскостью рамы тележки, который должен быть не менее 15 мм, а также зазор между вкладышем горизонтального ограничителя на кузове и накладкой на боковине рамы тележки, который не должен превышать 10 мин. Большое число деталей и частей кузова изготавливают из дерева, стекла и полимерных материалов. К ним относятся элементы деревянного каркаса обрешетки кузова, половые доски и брусья под них, детали тепловой и звуковой изоляции из полистирольного пенопласта, фанерная обшивка стен и потолков, оконные рамы, настил крыш, внутренняя обшивка и отделка из линолеума, линкруста, дерматина, бумажно-слоистого пластика, обшивка ящиков подвагонного оборудования электропоездов, внутреннее оборудование кабин машиниста, подлокотники и др. Поскольку условия работы тягового подвижного состава весьма сложные, деревянные и полимерные части кузовов подвергаются износу и повреждениям. Помимо механического повреждения деревянных деталей и возникновения в них трещин, надломов, сколов и прогибов, происходит их гниение. Фанерные листы также могут загнивать, коробиться и расслаиваться, линолеум на полках истирается. При эксплуатации тягового подвижного состава внутри кузова должны регулярно проводиться уборка мусора, удаление пыли, протирка стекол и плафонов. Полы и стены в кабинах машинистов, пассажирских салонах и тамбурах электропоездов промывают горячим мыльным раствором, туалетные помещения и мусоросборники промывают и дезинфицируют. При приемке и сдаче, техническом обслуживании и текущих ремонтах необходимо проверять состояние окон и дверей, их запоров, полов и крышек люков в них, внутреннего оборудования и устранять обнаруженные недостатки. Для сохранения деревянного настила полов при местном износе линолеума поврежденные места вырезают и ставят встык заплаты на лаковой подмазке, края линолеума прошивают гвоздями. Проверяют крепление диванов и полок, ослабшие закрепляют. Восстанавливают уплотнение окон и дверей, разбитые стекла заменяют, а дребезжащие укрепляют полосками резины. Осматривают крышевые мостики и поручни, ослабшие надежно закрепляют. Убеждаются в исправности переходных площадок, порванные места брезента или уплотнительной резины ремонтируют постановкой заплат или полос резины. При текущем ремонте ТР-3 при необходимости ремонтируют внутреннюю обшивку стен и потолков, полов, двери, окна, диваны. Осматривают и исправляют сиденья, подлокотники, ящики, шкафы и другое оборудование кабин машиниста. Лакокрасочные покрытия на тяговом подвижном составе применяют для защиты металлических деталей от коррозии, а деревянных от гниения. Наряду с этим лакокрасочные покрытия используют и в декоративных целях. Эти покрытия должны обладать определенными качествами и сохранять их в весьма разнообразных условиях. К лакокрасочным материалам относятся пигменты, связующие вещества и растворители, а также готовые масляные и эмалевые краски. Пигменты представляют собой тонкоизмельченные цветные порошки, способные равномерно смешиваться с растворителями и придающие составу определенный цвет. Связующие вещества служат для связывания частиц пигмента между собой и с окрашиваемой поверхностью. В качестве связующих веществ используют олифы и масляные лаки. Растворители предназначены для разбавления лаков, тертых красок и грунтовок. Растворители должны испаряться из лакокрасочного слоя в процессе его высыхания, не вступать в химическое взаимодействие с лакокрасочными материалами или окрашиваемой поверхностью. В качестве растворителей применяют скипидар, уайт-спирит, сольвентнафт и др. Как правило, при окраске тягового подвижного состава используют масляные и эмалевые краски фабричного приготовления. Качество масляных красок оценивают по содержанию пигмента и олифы. Эмалевые краски приготовляют на специальных лаках. По виду связующего эти лаки делят на глифталевые, пентофталевые, перхлорвиниловые и др. После высыхания они образуют глянцевую поверхность, похожую на эмаль. Непременным условием качественной окраски поверхности является строгое соблюдение технологии ее подготовки и самого процесса нанесения красителя. Подготовленная для окраски металлическая поверхность кузова должна быть совершенно гладкой, ровной, без задиров и шероховатостей, ржавчины и жировых пятен, пыли и грязи. Обычно старую краску кузова удаляют механическим (скребками, стальными щетками или шарошками) или химическим способом. В последнем случае на поверхность наносят специальную смесь, которую затем смывают теплой водой. При удалении старой краски химическим способом маляры должны работать в защитных очках, респираторах, резиновых фартуках и рукавицах. Отходы старой краски при этом необходимо удалять из цеха до их высыхания. Подготовленный таким образом кузов обмывают слабым раствором каустической соды и затем чистой водой. Высушенную поверхность грунтуют вручную или распылителями. Обычно применяют грунтовку заводского изготовления или приготавливают ее из смеси сурика с натуральной олифой. На высохшую грунтовку наносят тонкий слой (до 0,5 мм) шпатлевки. Шпатлевку готовят из смеси молотого мела и олифы с небольшим количеством краски или используют фабричные мастики. Для получения ровной гладкой поверхности зашпатлеванные места шлифуют пемзой или шкуркой и при необходимости вторично шпатлюют, исправляют и вновь шлифуют. К окраске приступают после высыхания шпатлевки на всю глубину. Окраску кузова необходимо вести с прочных и жестких подмостков либо с тележки с механическим подъемом площадок. Использование подмостков из досок, переброшенных на стремянки, недопустимо. Ручная окраска кистями или валиками малопроизводительна и связана с большими потерями красителей. Более производителен способ окраски с использованием воздушных краскопультов. Недостатком этого способа является значительное туманообразование из частиц краски, ухудшающее условия труда маляров и вызывающее также непроизводительный расход красителей. Применение безвоздушного распыления краски установкой УРБХ сокращает туманообразование и обеспечивает экономию краски на 25—30 % по сравнению с воздушным распылением, а также повышает качество покрытия. Наиболее совершенным является способ окраски с распылением красителя в электростатическом поле, позволяющий сократить расход материалов вдвое по сравнению с ручным методом, улучшить санитарно-гигиенические условия труда рабочих и повысить качество окраски. Сущность этого способа состоит в том, что частицы лакокрасочного материала под действием электрического поля высокого напряжения (80— 102 кВ), создаваемого между распыляющим устройством (отрицательный потенциал) и окрашиваемой поверхностью (положительный потенциал), движутся строго к окрашиваемой поверхности. Для окраски используют установки УЭРЦ, в которых краситель насосом подается на внутреннюю поверхность вращающегося распылителя (чаши). Под действием центробежной силы краска прижимается к внутренней поверхности чаши, тонким слоем сползает к острым кромкам и срывается с них мелкими капельками. Под действием электростатического поля частицы краски устремляются к окрашиваемой поверхности. Установка для окраски в электростатическом поле высокого напряжения состоит из высоковольтно-выпрямительного устройства, высоковольтного шинопровода, укрепленного на изоляторах, красконагнетательных баков, электрораспылителей и пульта управления. В локомотивных депо применяют самоходные установки, позволяющие механизировать и автоматизировать процесс окраски кузовов. Такая установка перемещается вдоль вагона по специально проложенным рельсам. Приводом ее служит электродвигатель с редуктором и цепной передачей. На тележке установлен бачок с насосом для подачи краски в электрораспылитель и высоковольтно-выпрямительное устройство с пультом управления. Подъем и опускание электрораспылителя обеспечиваются электродвигателем с редуктором и цепной передачей. Перед окраской окна кузова закрывают щитами. При окраске распылитель перемещается снизу вверх и обратно. Во время перемещения распылителя тележка не движется, однако, когда он достигает верхнего или нижнего положения, срабатывает конечный выключатель, выключается электродвигатель перемещения распылителя и включается электродвигатель перемещения тележки, который передвигает ее на 200 мм. После этого вновь включается электродвигатель перемещения распылителя, и цикл повторяется до тех пор, пока не будет окрашена вся боковая поверхность кузова. Сушка после окраски является важной составной частью технологического процесса. Естественная сушка требует длительного времени, поэтому с целью сокращения простоя тягового подвижного состава в ремонте практикуют различные способы искусственной сушки. В зависимости от способа передачи теплоты слою красителя различают конвекционный, радиационный и индукционный способы сушки. Наибольшее распространение получил терморадиационный способ. Малярные работы должны проводиться в отдельном специально оборудованном помещении (малярном стойле) при соблюдении необходимых противопожарных мер, а также требований охраны труда. По окончании окраски боковых стен на кузов наносят отличительные знаки и надписи, предусмотренные ПТЭ. Кроме того, должна быть нанесена маркировка о выполненном ремонте. Крышу кузова окрашивают масляной краской светлых тонов, токоприемники — краской красного цвета, одновременно окрашивают остальное крышевое оборудование. Внутри кузовов локомотивов и вагонов электропоездов окрашивают стены и потолки, предварительно очистив их от старой краски. При необходимости выполняют шпатлевку. Потолки окрашивают в светлые тона, панели — в более темные. Линкруст стен и линолеум промывают водой с мылом. Панели, стены и потолок тамбура шпатлюют и окрашивают. Стены и потолки высоковольтных камер локомотивов, коридоров, каркасы основания и кронштейны для установки оборудования в кузове очищают от старой краски и окрашивают. В случае отсутствия или неясности предупредительных надписей их восстанавливают, используя для этой цели трафареты. Малярные работы внутри кузова необходимо вести при открытых дверях, окнах и люках и подаче очищенного воздуха. Для ускорения сушки окрашенных поверхностей внутри кузова используют установки, подающие вентилятором предварительно подогретый в калорифере воздух. Раму локомотива или вагона, рамы тележек, рессорное люлечное и траверсное подвешивание, упругие площадки, ходовые части, рычажную передачу и тормозное оборудование, ящики подвагонного оборудования окрашивают черной масляной краской или битумно-масляным лаком 177. |