БУРЕНИЕ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН. 1. общие сведения о бурении нефтяных и газовых скважин

Скачать 2.51 Mb. Скачать 2.51 Mb.

|

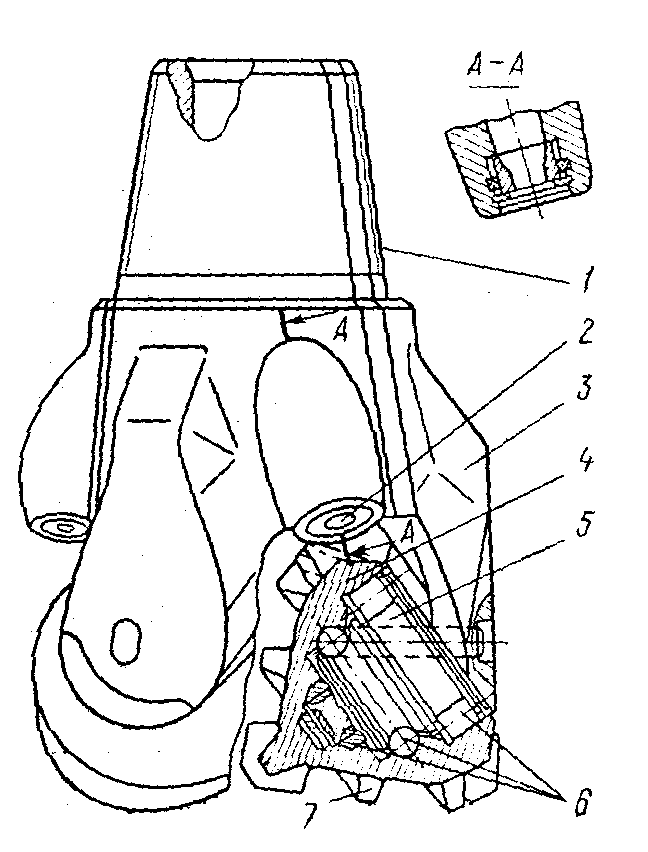

3. БУРОВОЙ ИНСТРУМЕНТ И ЗАБОЙНЫЕ ДВИГАТЕЛИ3.1. ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТПородоразрушающий инструмент (ПРИ) предназначен для разрушения горной породы на забое при бурении скважины. По принципу разрушения породы весь ПРИ можно классифицировать следующим образом: 1.ПРИ режуще-скалывающего действия, предназначенный для разбуривания вязких и пластичных пород небольшой твердости ( вязких глин, глинистых сланцев и др.) и малоабразивных.; 2. ПРИ дробяще-скалывающего действия, предназначенные для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких пород; 3. ПРИ истирающе-режущего действия, предназначенные для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже твердыми. По назначению весь ПРИ можно разделить также на три группы: 1.Для бурения сплошным забоем (без отбора керна) – буровые долота; 2.Для бурения по кольцевому забою (с отбором керна) – бурголовки; 3.Для специальных работ в пробуренной скважине (выравнивание и расширение ствола) и в обсадной колонне (разбуривание цементного камня ) и т.д.) По конструктивному исполнению ПРИ делится на три группы: - Лопастной; - Шарошечный; - Секторный. По материалу породоразрушающих элементов ПРИ делится на четыре группы: 1.Со стальным вооружением; 2.С твердосплавным вооружением; 3.С алмазным вооружением; 4.С алмазно-твердосплавным вооружением. БУРОВЫЕ ДОЛОТА Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением. Конструкция трехшарошечного долота приведена на рис.5. Три лапы сваривают между собой . На верхнем конце конструкции нарезана замковая присоединительная резьба. Каждая лапа в нижней части завершается цапфой 5, на которой проточены беговые дорожки под шарики и ролики. На цапфе через систему подшипников 6 устанавливается шарошка 4 с беговыми дорожками. Тело шарошки оснащено фрезерованными стальными зубьями 7, размещенными по венцам. На торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления Шарошечные долота изготавливают как с центральной, так и с боковой системой промывки. На лапах долота долота с боковой гидромониторной системой промывки выполнены специальные утолщения – приливы 2 с промывочными каналами и гнездами для установки гидромониторных насадок (сечение А-А). При центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. Однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0,5-1,5 МПа). Боковая гидромониторная промывка обеспечи- Рис.5 Конструкция трехшарошечного долота. в  ает лучшую очистку наиболее зашламованной периферийной части забоя, позволяет подвести к долоту большую гидравлическую мощность (перепад давления на долотах с гидромониторной промывкой достигает 5-15 МПа). Однако мощные струи бурового раствора, выходящие из гидромониторных насадок экранируют транспортирование шлама через проемы между секциями долота, поэтому часть шлама циркулирует некоторое время в зоне действия шарошек и переизмельчается, а часть – транспортируется в зазорах между стенкой скважины и спинками лап. Поэтому зачастую переходят на ассиметричную систему промывки, заглушая одну или две гидромониторные насадки для повышения пропускной способности основных транспортных каналов долота. Беговые дорожки цапфы и шарошки и тела качения без сепараторов составляют опору шарошки. Помимо подшипников качения опора может включать подшипники скольжения (антифрикционные втулки) и торцевую пяту (антифрикционный диск).Полость опоры заполняется консистентной смазкой. Опоры шарошек – наиболее ответственные узлы шарошечного долота, стойкость которых чаще всего определяет долговечность долота в целом. Опоры воспринимают радиальные и осевые нагрузки (по отношению к цапфе). Опоры шарошек в зависимости от типоразмера долот конструируются из различных сочетаний шариковых и роликовых подшипников качения и подшипников скольжения. Шариковые подшипники легче разместить в ограниченных размерах шарошки, они слабо реагируют на возможные перекосы осей шарошек и цапф. Однако из-за проскальзывания шариков по боковым дорожкам эти подшипники быстро нагреваются и требуют интенсивного охлаждения. Роликовые подшипники могут воспринимать большую, чем шариковые подшипники нагрузку, но труднее вписываются в ограниченные размеры шарошек. Они весьма чувствительны к перекосам осей шарошек и цапф и при износе роликов нередко шарошки заклиниваются на цапфах. Подшипники скольжения способны воспринимать наибольшие нагрузки. Однако эффективны они только при невысоких частотах вращения долота, когда трущиеся поверхности шарошек и цапф и соседних подшипников качения сильно не нагреваются. В каждой системе опор обязательно имеется один шариковый подшипник,называемый замковым радиально-упорным подшипником двухстороннего действия. Он удерживает шарошку на цапфе и воспринимает усилия, направленные вдоль и перпендикулярно к оси цапфы. Устанавливается этот подшипник в последнюю очередь, через цилиндрический канал в цапфе ,затем в этот канал вставляется стержень (палец) и его наружная часть приваривается к телу цапфы. Подшипники шарошек в процессе бурения смазываются и охлаждаются буровым раствором, проникающим к ним по зазору между основанием шарошки и упорной поверхностью в цапфе. Поэтому в буровой раствор добавляются специальные реагенты, улучшающие его смазочные свойства. При бурении с продувкой скважины воздухом условия работы опор шарошек значительно ухудшаются вследствие недостаточного теплоотвода от трущихся деталей подшипников . Поэтому в долотах, предназначенных для бурения с продувкой воздухом, часть воздуха по специальным каналам в лапах и цапфах направляется непосредственно в опоры шарошек. В последние годы все большее применение находят долота с герметизированной маслонаполненной опорой, у которых специальная смазка поступает к подшипникам из эластичного баллона по имеющемуся в лапе и цапфе каналу. Проникновению бурового раствора в полость такой опоры и утечке смазки препятствует жесткая уплотнительная манжета . Долговечность таких долот при ограниченной частоте оборотов на порядок и более превосходит долговечность долот с открытой опорой. Для бурения скважин в абразивных породах различной твердости с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубками (штырями). Такие долота часто называют штыревыми Вставные зубки закрепляются в теле шарошки методом прессования. Для бурения в малоабразивных породах, в теле стальной шарошки фрезеруются призматические зубья, поверхность которых упрочняется термохимической обработкой. По ГОСТ 20692-75 «Долота шарошечные» предусматривается выпуск долот диаметром 76-508 мм. трех разновидностей: одно- двух- и трехшарошечных. Наибольший объем бурения нефтяных и газовых скважин в Западной Сибири приходится на трехшарошечные долота диаметрами 190,5; 215,9; 269,9; 295,3 мм. Типы и область применения шарошечных долот приведены в таблице 1. Типы трехшарошечных долот и их назначение Таблица 1

По материалу вооружения шарошечные долота делятся на два класса: 1 класс – долота с фрезерованным стальным вооружением для бурения малоабразивных пород (М, МС, С, СТ, Т, ТК ); 2 класс – долота со вставным твердосплавным вооружением для бурения абразивных пород ( МЗ, МСЗ, СЗ, ТЗ, ТКЗ, К, ОК) В настоящее время долота типа СТ и ТК не выпускаются. По расположению и конструкции промывочных или продувочных каналов шарошечные долота делятся на : -с центральной промывкой (Ц); -с боковой гидромониторной промывкой (Г); -с центральной продувкой (П); -с боковой продувкой (ПГ). Долота для высокооборотного бурения (частота оборотов долота более 400 в минуту) изготовляют с опорами на подшипниках качения (В). Долота для низкооборотного бурения (частота оборотов долота 100- 400 в минуту) изготовляют с опорами на подшипниках качения и одном подшипнике скольжения (Н). Долота для бурения на пониженных частотах (частота оборотов долота не более 100 в минуту) изготовляют с опорами на двух и более подшипниках скольжения и подшипниках качения (А). Выпускаются долота с открытой опорой и с уплотнительными манжетами и резервуарамидля смазки (У). Условное обозначение (шифр) долота : III – 215,9 С-ГНУ 2354, где III – трехшарошечное ; 215,9 – номинальный диаметр долота, мм; С- тип долота (для бурения пород средней твердости); Г- боковая гидромониторная промывка; Н – опора для низкооборотного бурения на одном подшипнике скольжения; У – опора маслонаполненная с уплотнительной манжетой; 2354 – заводской номер долота. В маркировке трехшарошечных долот и долот с центральной промывкой цифра III и буква Ц не указывается. ЛОПАСТНЫЕ ДОЛОТА При бурении нефтяных и газовых скважин применяют трехлопастные долота 3Л и 3ИР, а также шестилопастные 6ИР. Лопастное долото 3Л состоит из корпуса , верхняя часть которого имеет ниппель с замковой резьбой для присоединения к бурильной колонне, и трех приваренных к корпусу долота лопастей, расположенных по отношению друг к другу под углом 120 градусов. Для подвода бурового раствора к забою долото снабженопромывочными отверстиями , расположенными между лопастями. Лопасти выполнены заостренными и слегка наклонными к оси долота в направлении его вращения. В этой связи по принципу разрушения породы долота 3Л относят к долотам режуще-скалывающего действия, так как под влиянием нагрузки лопасти врезаются в породу, а под влиянием вращающего момента скалывают ее. Долота 3Л предназначены для бурения в неабразивных мягких пластичных породах (тип М) и для бурения в неабразивных мягких породах с пропластками неабразивных пород средней твердости (тип МС). Для увеличения износостойкости долот их лопасти укрепляют (армируют) твердым сплавом . У долот типа М в прорезанные по определенной схеме пазы на лопастях наплавляют зернистый твердый сплав релит и лопасть покрывают чугуном, а у долот типа МС в пазы укладывают и припаивают твердосплавные пластинки и покрывают лопасти релитом. Долота 3Л выпускают как с гидромониторными насадками , так и без. В последнем случае выходные кромки промывочных каналов армируют релитом. Согласно ОСТ 26-02-1282-75 «Долота лопастные» предусмотрен выпуск долот 3Л диаметром от 120,6 до 489,9 мм. Долота 3ИР в сравнении с 3Л имеют следующие отличительные особенности. Три лопасти выполнены притупленными, а не заостренными и приварены к копусу так, что они сходятся на оси долота, а не наклонены к ней. Лопасти долота армируются также как и у 3Л типа МС, но с дополнительным усилением кромок лопастей , контактирующих с забоем и стенкой скважины, твердосплавными зубками (штырями). Такая особенность вооружения позволяет долоту 3ИР разрушать породу резанием и истиранием (микрорезанием) абразивных мягких пород с пропластками пород средней твердости (тип МСЗ). Отраслевым стандартом ОСТ 26-02-1282-75 предусмотрено изготовление долот 3ИР диаметром от 190,5 до 269,9 мм. Долота 6ИР имеют три основные лопасти, предназначенные для разрушения породы на забое , и три дополнительные укороченные лопасти, калибрующие стенку скважины. Основные лопасти притуплены и сходятся на оси долота. Дополнительные лопасти также притуплены и расположены между основными лопастями. Эти долота относятся к типу С. Отраслевым стандартом ОСТ 26-02-1282-75 предусмотрено изготовление долот 6ИР диаметром от 139,7 до 269,9 мм. Несмотря на простоту конструкции лопастные долота имеют ряд существенных недостатков: - интенсивный износ лопастей в связи с непрерывным контактом режущих и калибрующих ствол скважины кромок лопастей долота с забоем и стенками скважины; - сужение ствола скважины в процессе бурения из-за относительно быстрой потери диаметра долота; - относительно высокий крутящий момент на вращение долота; - неудовлетворительная центрируемость на забое , приводящая к интенсивному непроизвольному искривлению. Отмеченные недостатки объясняют причины редкого применения лопастных долот в практике бурения нефтяных и газовых скважин даже при разбуривании мягких пород. АЛМАЗНЫЕ ДОЛОТА Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твёрдых. Алмазное долото состоит из стального корпуса с присоединительной замковой резьбой и фасонной алмазонесущей головки (матрицы) . Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия . Алмазонесущую матрицу изготовляют методом прессования и спекания смеси специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов. При однослойном размещении алмазов применяют алмазы в 0,05-0,4 карата (карат – единица измерения массы алмазов: 1 карат равен примерно 4,5 мм). Диаметр кристалла сферической формы в 1 карат равен примерно 4,5 мм. Для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра. Диаметр алмазных долот на 2-3 мм меньше соответствующих диаметров шарошечных долот.Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых , как правило, по мере износа уменьшается диаметр. Отраслевым стандартом ОСТ 39.026-76 предусмотрено выпускать алмазные долота диаметрами от 91,4 до 292,9 мм. Основными достоинствами алмазных долот являются хорошая центрируемость их на забое и и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами). Существенные недостатки алмазных долот – это крайне низкая механическая скорость бурения (максимальная механическая скорость не привышает 3 м/ч . Для сравнения максимальная механическая скорость бурения шарошечными долотами составила около 120 м/ч), узкая область применения (исключаются абразивные породы), а также повышенные требования к предварительной подготовке ствола и забоя скважины и промывке скважины в процессе бурения. ДОЛОТА ИСМ Особая разновидность долот разработана Институтом сверхтвердых материалов (ИСМ) – долота типа ИСМ.Долота ИСМ предназначены для разрушения резанием и истиранием (микрорезанием) неабразивных пород мягких (М), перемежающихся по твердости (МС) и средней твердости (С). Эти долота имеют вооружение из сверхтвердого композиционного материала «Славутич», в состав которого входят мелкокристаллические алмазы и дробленный карбид вольфрама. Для оснащения долот применяют цилиндрические вставки (штыри) диаметром 8-12 мм с плоскими или полусферическими рабочими торцами. Штыри в корпусе долота припаивают в гнездах. Существует две разновидности долот ИСМ по конструкции: лопастная и секторная. Лопастная разновидность аналогична по конструкции долоту 6ИР. Секторная разновидность долота состоит из стального корпуса, торцевая профильная поверхность которого , разделена на секторы радиальными промывочными каналами. Штырями из «Славутича» вооружена торцевая и калибрующая поверхности долота. Вылет штырей над поверхностью секторов составляет 3-5 мм. На калибрующей поверхности штыри утоплены. При бурении в мягких породах штыри работают как резцы, осуществляя резание и скалывание. В перемежающихся по твердости и породах средней твердости работают зерна алмазов, разрушая породу микрорезанием. Присоединяют долото к бурильной колонне при помощи замковой резьбы . Отраслевым стандартом ОСТ 39026-76 предусмотрено выпускать долота ИСМ диаметрами от 91,4 до 391,3 мм. Преимуществами долот ИСМ являются их значительная проходка на долото, достигающая (при соблюдении условий эксплуатации) нескольких сотен метров и относительно высокая рейсовая скорость. К недостаткам следует отнести узкую область применения (только в неабразивных порода М, МС и С) и высокий момент на вращение долота, ограничивающий применение забойных двигателей. ДОЛОТА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ Из долот этой группы наиболее распространены пикообразные долота – пикобуры . Эти долота имеют заостренную под углом под углом 90 градусов лопасть, по форме напоминающую пику. Вооружение твердосплавные пластины и штыри. По назначению выпускают пикобуры двух типов( по ОСТ 26-02-1282-75): - ПР для проработки (расширения) ствола пробуренной скважины; - ПЦ для разбуривания цементного стакана, моста и металлических деталей в обсадной колонне после ее цементирования. Во избежание повреждения обсадной колонны боковые грани лопасти у долот ПЦ не армируются твердым сплавом. |