Водоизоляция. Лениногорск (водоизоляция) (1). 1 Общие сведения о районе месторождения 6 2 Геологическое строение месторождения 7

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

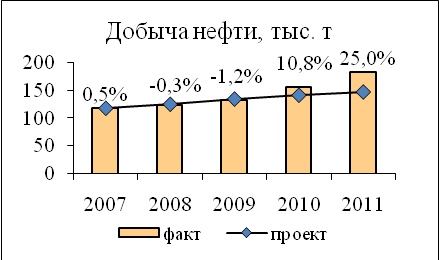

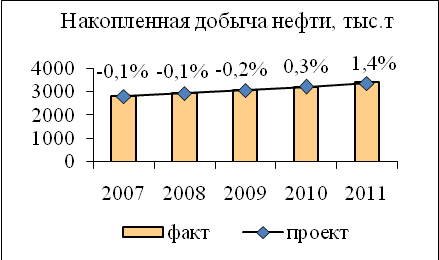

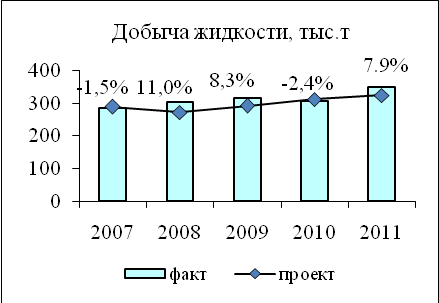

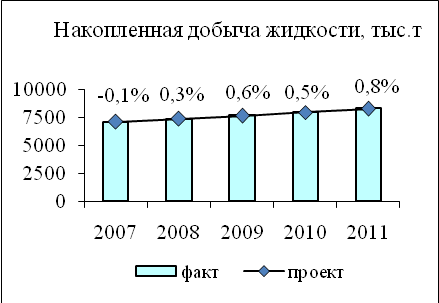

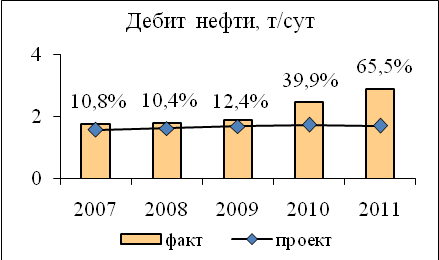

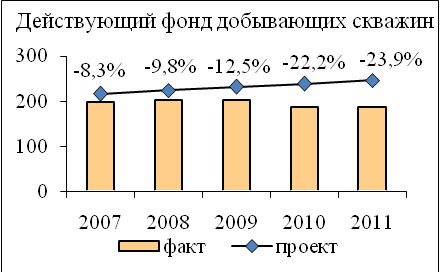

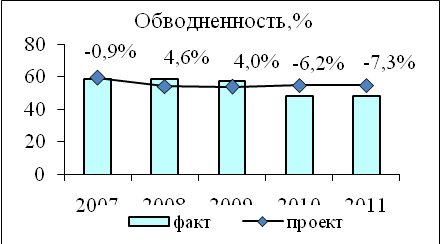

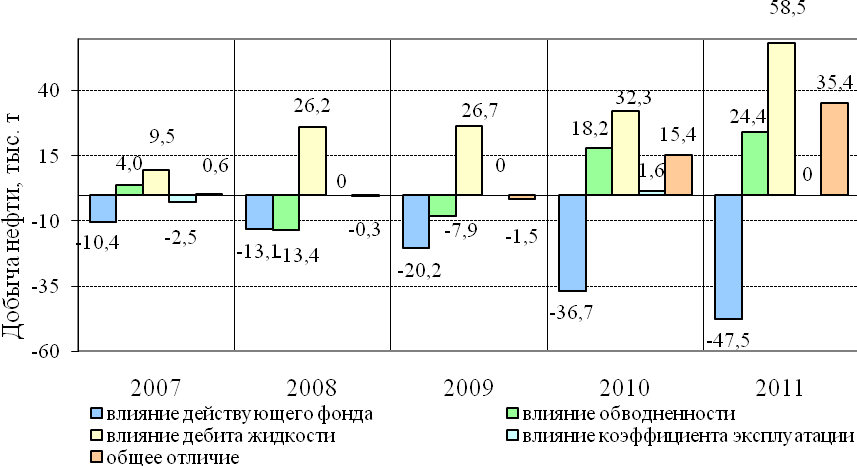

Пластовые воды терригенного девона относятся к хлоркальциевому типу. Общая их минерализация составляет 266 г/л, а плотность достигает 1190 кг/м3. Воды пластов DI и DII имеют близкий солевой состав и по отдельным анализам различить их затруднительно. Пластовая вода турнейского яруса имеет плотность (по 2 пробам) 1166 кг/м3. Плотность воды бобриковского горизонта достигает 1176 кг/м3. В составе пластовых вод преобладают ионы хлора и натрия. Вязкость воды в пластовых условиях - 1,3 мПа·с. Анализ геолого-физической характеристики пластов-коллекторов показал, что основными эксплуатационными объектами площади являются: бобриковский горизонт нижнего карбона; турнейский ярус (кизеловско-черепетский горизонт и упино-малевский горизонт); пашийский, муллинский, ардатовский и воробьевский горизонты верхнего девона. Горизонты представлены песчаниками и карбонатными породами (известняками). Пористость пластов изменяется в пределах от 0,03 д.ед до 0,22 д.ед. Проницаемость колеблется от 0,024 мкм2 до 0,582 мкм2. Нефтенасыщенность пластов изменяется от 0,63 д.ед до 0,89 д.ед. Нефти являются сернистыми, парафинистыми и смолистыми. Нефть девонских отложений относится к легким и маловязким. Нефть бобриковского горизонта относится к тяжелым и высоковязким. Нефти отложений турнея также являются тяжелыми и высоковязкими. В среднем по площади минерализация пластовой воды составила 204 мг/л. По химическому составу воду можно отнести к хлор-кальциевому типу. 1.4. Состояние разработки месторождения По «Технологической схеме разработки Ромашкинского нефтяного месторождения» (1986 г.) было выделено пять объектов разработки: CVI, СТкз, Dфм, DI, DIV. Объекты CVI, СТкз, Dфм и DIV рекомендовалось разбурить и разрабатывать самостоятельной треугольной сеткой скважин 400×400 м. Объект DI на залежи в районе скважин 3 и 62 является возвратным горизонтом, а в районе скважин 72, 25 разбуривается самостоятельной сеткой. Был рассмотрен один вариант разработки. Для организации ППД в приконтурной части пласта DI планировалось пробурить 4 нагнетательные скважины, по пласту СТкз планировалось пробурить 4 нагнетательные и по пласту CVI одну нагнетательную. Также для организации ППД предусматривалось пробурить 5 водозаборных скважин на серпуховском горизонте. Местоположение водозаборных скважин должно было определиться в процессе разбуривания залежей. Отклонение фактических уровней добычи нефти от проектных находилось в пределах допустимых значений: в 2007 – 2009 гг. расхождение составляло 0,5-1,2 %, в 2010 г. отобрано нефти больше, чем по проекту, на 10,8%, в 2011 г. на 24,9 %. Превышение годовой добычи нефти в 2010-2011 гг. связано с более высокими фактическими дебитами скважин по нефти и жидкости и меньшей обводненностью, чем по проекту. Несмотря на то, что фактический фонд скважин меньше проектного, ежегодное проведение на существующем фонде большого количества мероприятий, направленных на оптимизацию работы оборудования, интенсификацию притока, ограничение водопритока, широкое применение методов интенсификации и увеличения нефтеотдачи позволило увеличить отборы нефти до более высокого уровня, чем предусматривалось в проекте. Проведенный анализ показал (рисунок 1.2), что за анализируемый период превышение добычи нефти связано в основном с большим фактическим дебитом жидкости и меньшей обводненностью. Так, в 2007 г. годовая добыча нефти больше проектной, и это обусловлено более высоким значением дебита жидкости и меньшей обводненностью по сравнению с проектными значениями. В 2008 г. и 2009 г. основной причиной недобора нефти стал меньший добывающий фонд, а также более высокая обводненность. В 2010-2011 гг. положительное влияния дебита жидкости и обводненности компенсируют отрицательное влияние действующего фонда скважин, добыча нефти превышает проектную [1].

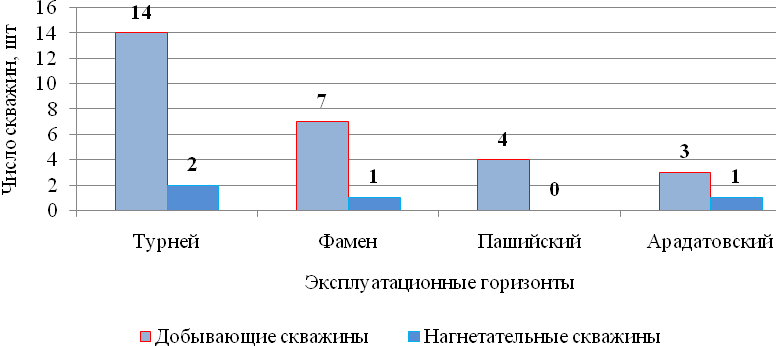

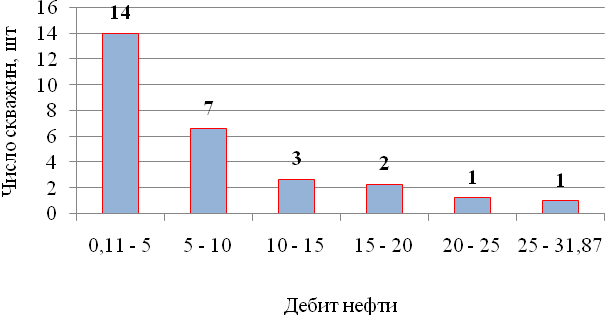

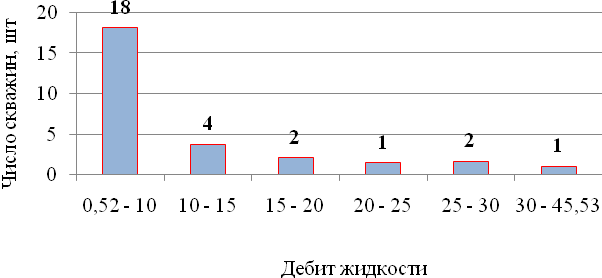

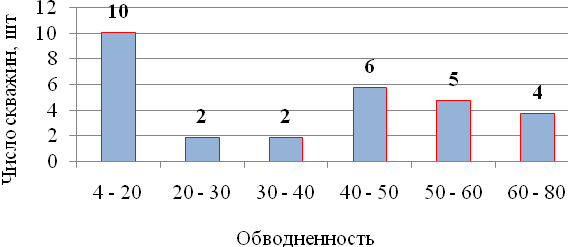

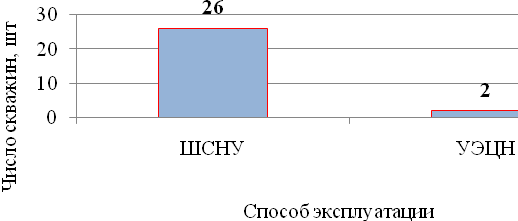

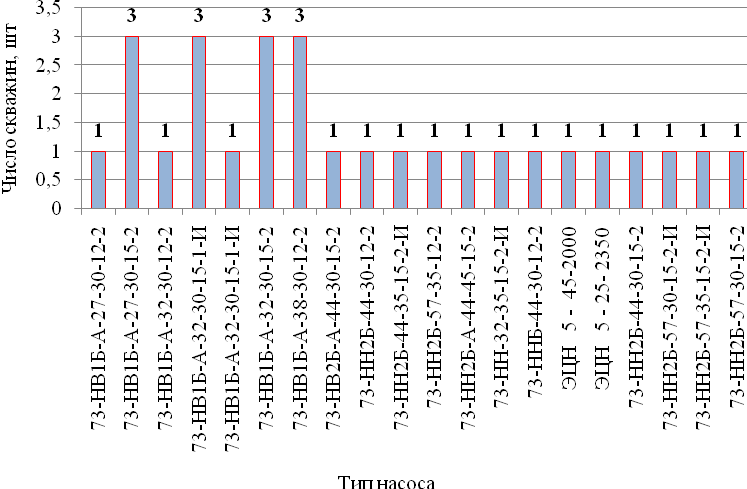

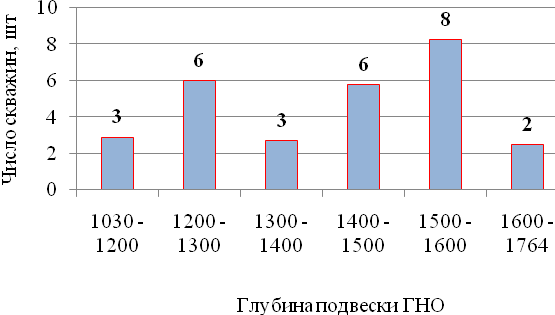

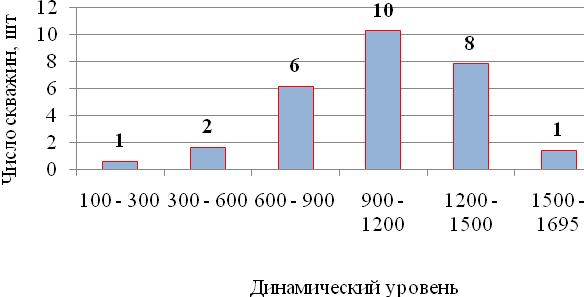

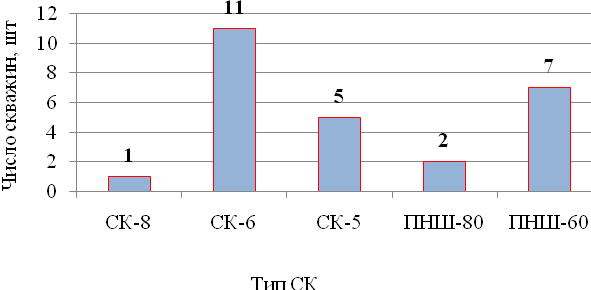

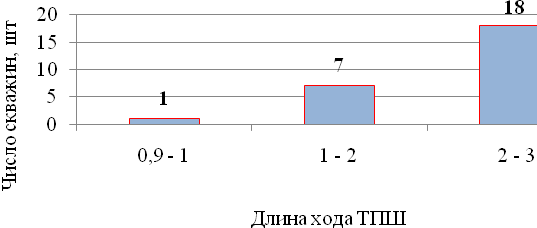

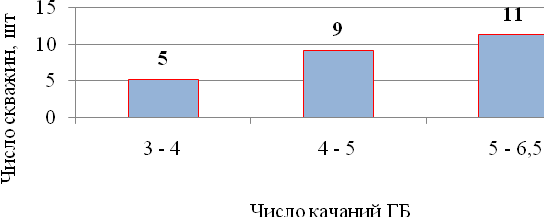

Рисунок 1.2 - Сравнение проектных и фактических показателей разработки Ромашкинского месторождения  Рисунок 1.2 – Влияние технологических факторов на расхождение между фактическими и проектными показателями разработки месторождения Рисунок 1.2 – Влияние технологических факторов на расхождение между фактическими и проектными показателями разработки месторожденияФактический средний дебит действующих скважин по нефти в 2007‑2009 гг. выше проектного значения на 0,2 т/сут (10-12 %), В 2010-2011 гг. средний дебит по нефти составил 2,5 и 2,9 т/сут, что выше проектного на 0,7 и 1,2 т/сут (40 и 66 %). Причиной увеличения дебитов, помимо ввода новых скважин, является проведение мероприятий по оптимизации работы оборудования, интенсификации притока, перфорационные работы. Добыча жидкости в 2007 гг. ниже проектного значения (1,5%). В 2008-2009 гг. отборы жидкости выше проектных значений соответственно на 11 и 8,3 % , в 2010- добыча ниже на 2,4 %, в 2011 гг. выше проектной на 7,9 %. Средний дебит жидкости в 2007 г. выше проектного соответственно на 8,2 %, в 2008-2010 гг. превышает проектный на 23 %. В 2011 гг. фактический дебит жидкости превышает проектный дебит 43%. Превышение дебитов скважин по жидкости связано с мероприятиями по оптимизации насосного оборудования. Фактический фонд действующих скважин отстает от проектного в течение всего рассматриваемого периода на 18-60 ед. Причиной этого является неполное выполнение объемов эксплуатационного бурения и ввода новых скважин, а также выбытие из эксплуатации в большем количестве высокообводненных, нерентабельных скважин. Частичное невыполнение проектных объемов бурения связано с уточнением геологического строения залежей по результатам бурения скважин (неподтверждение толщин, уточнение контуров). Обводненность действующих скважин в 2008-2009 гг. превышает проектную на 4‑5 %. В 2010-2011 гг. обводненность ниже проектной на 6,2 и на 7,3 %. Снижение обводненности стало следствием выбытия большого количества высокообводненных скважин и проведением ремонтно-изоляционных работ, дострелов, ОПЗ. Действующий нагнетательный фонд скважин в 2007 гг. меньше на 2 ед., в 2008г. соответствует проектному, а в 2009-2010 гг. больше проектного на 2 ед., в 2011г. больше на 3 ед. Объемы закачиваемой воды в 2008-2009 гг. превышают проектные, в 2011 г. воды закачано на 180 тыс.м3 (200 %) больше, чем предусматривалось проектом. Опережающий ввод нагнетательных скважин и увеличение объемов закачиваемой воды осуществлено в связи с ухудшением энергетического состояния объектов (СТкз и DIV) и необходимостью поддержания пластового давления. По состоянию на 01.01.2012 г. пробурено 58 скважин. Действующий фонд скважин: 28 добывающих, четыре нагнетательные. По площади отобрано 450,7 тыс. т нефти, что составляет 7,9 % от начальных геологических запасов, 25,6 % от НИЗ. Текущий дебит одной добывающей скважины по жидкости - 7,1 т/сут, по нефти - 2,6 т/сут. Обводненность продукции – 62,7 %. Динамика фактических показателей с начала разработки – на рисунках 3.3 и 3.4. По артинскому ярусу пробурено 5 добывающих скважин, на 01.01.2012 четыре скважины находятся в ликвидации, одна в пьезометрическом фонде. Разрабатывался в 1996-2009 гг. Накопленный отбор нефти составил 3,2 тыс.т, отбор от НИЗ составил 63,0 %, текущий КИН 0,072 д.ед. Бобриковский горизонт. На площади выявлены три залежи нефти, в разработку залежи не введены. По турнейскому ярусу действующий фонд скважин составляют 14 добывающих и две нагнетательные. Накопленный отбор нефти составил 119,0 тыс. т или 4,6 % от начальных геологических запасов. Текущий дебит одной добывающей скважины по жидкости - 5,4 т/сут, по нефти - 3,4 т/сут. Обводненность продукции – 37,7 %. Заволжский надгоризонт на площади в разработку не введен. Среднефаменский подъярус разрабатывается с 1974 г. Выявлены семь залежей нефти, в разработку вовлечены четыре. По среднефаменскому подъярусу пробурено 12 скважин. Действующий фонд – семь добывающих скважин. Накопленный отбор нефти – 64,6 тыс. т, или 12,2 % от начальных геологических запасов. Текущий средний дебит добывающей скважины по жидкости – 4,1 т/сут, по нефти - 1,7 т/сут. Обводненность продукции ‑ 58,4 %.  Рисунок 1.3 – Динамика фактических показателей разработки  Рисунок 1.4 – Динамика фактических показателей разработки Пласт DI разрабатывается с 1990 г. Выявлены 8 залежей нефти, вовлечены в разработку три. По пласту DI действующий фонд составляют четыре добывающие скважины. Разработка ведется без ППД. Накопленный отбор нефти – 30,6 тыс. т, или 6,2 % от начальных геологических запасов. Текущий средний дебит добывающей скважины по жидкости - 3,5 т/сут, по нефти - 1,2 т/сут. Обводненность продукции – 66,2 % [1]. Пласт DIV разрабатывается с 1974 г. Выявлены 4 залежи нефти, вовлечены в разработку две. По пласту DIV пробурено 20 скважин. Действующий фонд: три добывающих скважин, одна нагнетательная. Накопленный отбор нефти составил 233,5 тыс. т или 13,3 % от начальных геологических запасов. Текущий дебит одной добывающей скважины по жидкости - 13,5 т/сут, по нефти - 3,4 т/сут. Обводненность продукции – 75,1 %. По состоянию на 01.01.2012 г. по объекту добыто 264,2 тыс.т нефти и 596,0 тыс.т жидкости. Текущий КИН составляет 0,082 д.ед., накопленный ВНФ составляет 1,3 т/т. Уровень годовой добычи по нефти составляет 17,8 тыс.т, по жидкости 30,9 тыс.т, обводненность продукции 42,3%. Среднесуточный дебит по нефти 4,3 т/сут, по жидкости 7,4 т/сут. Проведем анализ показателей работы фонда скважин промыслового объекта. Всего на площади работают на 01.01.2012 года 28 добывающих скважин и 4 нагнетательных. На рисунке 1.5 покажем распределение фонда по эксплуатационным горизонтам [1].  Рисунок 1.5 – Распределение фондов по эксплуатационным горизонтам 14 добывающих скважин из 28 и 2 из четырех нагнетательных скважин Ромашкинского месторождения ведут эксплуатацию турнейского яруса. На фаменский ярус девона пробурены семь добывающих скважин и одна нагнетательная. На пашийский горизонт девона работают только четыре добывающих скважины. На ардатовском горизонте девона эксплуатируются 3 добывающих скважины и одна нагнетательная. На рисунке 1.6 покажем распределение фонда добывающих скважин по дебитам нефти.  Рисунок 1.6 – Дебиты нефти скважин Ромашкинского месторождения 14 скважин площади эксплуатируются с дебитами нефти от 0,11 т/сут до 5 т/сут. семь скважин работают с дебитами от 5 т/сут до 10 т/сут. с дебитами нефти от 10 т/сут до 15 т/сут работают 3 скважины. Две скважины работают с дебитами нефти от 15 т/сут до 20 т/сут. И по одной скважине попали в интервалы дебитов нефти от 20 т/сут до 25 т/сут и от 25 т/сут до 31,87 т/сут. На рисунке 1.7 покажем распределение по дебиту жидкости.  Рисунок 1.7 – распределение скважин по дебиту жидкости 18 скважин из 28 работают с дебитами жидкости в интервале от 0,52 м3/сут до 10 м3/сут. Четыре добывающие скважины эксплуатируются с дебитом жидкости от 10 м3/сут до 15 м3/сут. По 2 скважине попали в интервалы дебитов жидкости от 15 м3/сут до 20 м3/сут и от 25 м3/сут до 30 м3/сут. И по одной скважине попали в интервалы от 20 м3/сут до 25 м3/сут и от 30 м3/сут до 45,53 м3/сут. На рисунке 1.8 покажем распределение добывающего фонда по обводненности.  Рисунок 1.8 – Обводненность добывающего фонда Ромашкинского месторождения Наибольшее число скважин работает с обводненностью от 4 процентов до 20 процентов. Шесть скважин работают при обводненности от 40 процентов до 50 процентов. 5 добывающих скважин работают с обводненность от 50 % до 60 % . 4 скважины работаю с максимальной обводненностью от 60 % до 80 %. По две скважины попали в интервалы обводненности от 20 % до 30 % и от 30 % до 40 %. На следующем рисунке рассмотрим распределение добывающего фонда по способам эксплуатации скважин.  Рисунок 1.9 – Способы эксплуатации скважин 26 скважин эксплуатируются с помощью штанговых скважинных насосных установок [2]. И 2 добывающие скважины работают с установками электроцентробежных насосов [3, 4]. На рисунке 1.10 покажем распределение добывающих скважин площади по типам применяемых глубинных насосов.  Рисунок 1.10 – Типы насосов на скважинах Из рисунка 1.10 видим, что по три скважины оборудованы насосами вставными насосами с диаметрами плунжера 27 мм, 32 мм и 38 мм. По одной скважине оборудованы следующими видами насосов: вставные ШГН с диаметром плунжера – 27 мм, 32 мм, 38 мм, 44 мм; трубные штанговые насосы с диаметром плунжера – 44 мм и 57 мм; электроцентробежные насосы с номинальной подачей 45 м3/сут и 25 м3/сут. На рисунке 1.11 показано распределение скважин по глубине спуска насоса. Восемь скважин Ромашкинского месторождения работают при глубине подвески ГНО от 1500 м до 1600 м. По 6 скважин попали в интервал подвески ГНО от 1200 м до 1300 м и от 1400 м до 1500 м. По три скважины наблюдаются в интервалах подвески от 1030 м до 1200 м и от 1200 м до 1300 м. И две скважины площади работают в интервалах от 1600 м до 1764 м.  Рисунок 1.11 – Глубины спусков насосов На следующем рисунке рассмотрим распределение фонда по динамическому уровню в скважине.  Рисунок 1.12 – Динамический уровень в скважинах Наибольшее число скважин работают при динамическом уровне в скважине от 900 м до 1200 м. Восемь скважин работают с динамическим уровнем от 1200 м до 1500 м. С динамическим уровнем от 600 м до 900 м работают шесть добывающих скважин. В интервале от 300 м до 600 м работают две скважины. И по одной скважине попали в интервалы от 100 м до 300 м и от 1500 м до 1695 м. На рисунке 1.13 покажем распределение фонда, оборудованного ШСНУ, по типам применяемых станков-качалок.  Рисунок 1.13 – Наземные привода на Ромашкинского месторождения Как видим, наибольшее число скважин с ШСНУ, оборудованы станками-качалками с максимальной грузоподъемностью 6 тонн. Это станки-качалки типа СК-6 – 11 скважин и ПНШ-6 – 7 скважин. Станками-качалками типа СК-5 оборудованы 5 скважин. 2 скважины оборудованы станками качалками типа ПНШ-80. И 1 скважина оборудована станком-качалкой типа СК-8. На рисунках 1.14 – 1.15 покажем распределения фонда с ШСНУ по длине хода головки балансира и по числу качаний.  Рисунок 1.14 – Распределение скважин с ШСНУ по длине хода подвеса штанг  Рисунок 1.15 – Распределение скважин с ШСНУ по числу качаний головки балансира Наибольшее число скважин Ромашкинского месторождения работают с большой длиной хода плунжера и с высоким числом качаний головки балансира. 2 – ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 2.1 История вопроса Актуальность. Основные нефтяные месторождения России находятся на поздней стадии разработки. Коррозионные процессы, высокие давления нагнетания воды, длительный период работы скважин приводят к росту случаев потери герметичности эксплуатационных колонн (ЭК). Эксплуатируемые пласты истощаются, обводняются, и для перехода на другие объекты разработки необходимы наджные технологии их отключения. Технологии герметизации ЭК с применением тампонажных материалов имеют низкую успешность, а технологии с использованием цементируемых «летучек» приводят к значительному уменьшению внутреннего диаметра колонны. В этих условиях разработка наджных методов восстановления герметичности ЭК и отключения пластов с максимальным сохранением полезного сечения скважины является актуальной задачей. Цементное кольцо за незацемннтированной обсадной колонной наращивают для[6]: -Защиты обсадных колонн от коррозии агрессивными пластовыми флюидами. -Ликвидации перетока пластовых флюидов по незацементированному заколонному пространству. -Заполнения заколонного пространства тампонажным материалам в зоне дефекта обсадной колонны. 2.2 Уровень разработки проблемы в теории Изолирующий состав в заколонное пространство закачивают через специальные отверстия в колонне (прямая закачка) или непосредственно в заколонное пространство с устья скважины (обратная закачка)[3]. Эти работы заключаются в изоляции сквозных дефектов обсадных труб и повторной герметизации их соединительных узлов (резьбовых соединений, стыковочных устройств, муфт ступенчатого цементирования МСЦ). Повторная герметизация соединительных узлов обсадных колонн состоит в том, что ликвидирует каналы негерметичности в этих узлах тампонированием под давлением. Так же применяют метод довинчивания обсадных труб с устья скважины[1]. Тампонирование негерметичных резьбовых соединений обсадных колонн производят для ликвидации утечки жидких или газообразных флюидов из колонны через резьбовые соединения во время эксплуатации скважины. В качестве материалов используют фильтрующиеся полимерные составы или гель. Применение раствора в данном случае запрещается. Докрепление негерметичных резьбовых соединений эксплуатационной колонны методом доворота обсадных труб с устья в вертикальных и наклонных скважинах с незацементированной и неприхваченной части обсадной колонны. Для изоляции сквозных дефектов в обсадных трубах используют способы замены поврежденной части колонны, тампонирования под давлением или установку труб меньшего диаметра против дефекта. Дополнительную колонну спускают во внутрь основной колонны, устанавливая башмак ее ниже дефекта и выше продуктивного горизонта или на забое. Иногда спускают «летучку», которая перекрывает только интервал дефектов, при этом нижняя и верхняя части экс колонны остаются прежними. Дополнительную колонну спускают в скважину с последующим цементированием или же с установкой пакера. Длину этой колонны выбирают из расчета создания цементного кольца в затрубе на 30 – 50 метров выше верхнего дефекта в колонне. Также дополнительную колонну спускают с пакером различных конструкций. Наиболее целесообразно применение пакеров механического и гидравлического действия[5]. Тампонирование под давлением прокачкой смеси по затрубному пространству с остановками При этом способе допускаются периодические остановки при прокачке тампонирующей смеси по затрубному пространству для наблюдения за динамикой изменения избыточного давления, что позволяет установить местоположение негерметичного интервала колонны. В качестве тампонирующего материала используют только гелеобразующие полимерные тампонажные материалы (ПТМ). Для проведения работ необходимо приготовить не менее 1 м3 тампонирующей смеси вязкостью не менее 10-1 Па-с[4]. Затем опрессовывают колонну на герметичность водой и фиксируют снижение давления в течение контрольного времени. При открытом выкиде затрубного пространства закачивают тампонирующий раствор в НКТ, вытесняя воду из них. Закрыв кран на арматуре из затрубного пространства и продолжая закачку промывочной жидкости, доводят давление в затрубном пространстве до допустимого при опрессовке колонны. Выдержав колонну под воздействием давления в течение контрольного времени, фиксируют его снижение. Если результат опрессовки не отличается от ранее полученных данных, то, уменьшая давление в затрубном пространстве до атмосферного и продолжая закачивать промывочную жидкость в НКТ, перемещают тампонажную смесь по затрубному пространству для опрессовки следующего, расположенного выше, интервала колонны. Поинтервальную опрессовку продолжают до тех пор, пока резкое уменьшение давления не укажет на перекрытие тампонирующим составом негерметичного интервала колонны. Количество продавочной жидкости для очередного перемещения тампонирующего состава должно составлять не более 80% от его объема. Затем вымывают излишки состава из скважины на поверхность и выдерживают скважину под давлением до истечения срока ОЗЦ[8]. Устранение негерметичности обсадных колонн Эти работы заключаются в изоляции сквозных дефектов обсадных труб и повторной герметизации их соединительных узлов (резьбовых соединений, стыковочных устройств, муфт ступенчатого цементирования МСЦ). Повторная герметизация соединительных узлов обсадных колонн состоит в том, что ликвидирует каналы негерметичности в этих узлах тампонированием под давлением. Так же применяют метод довинчивания обсадных труб с устья скважины[11]. Тампонирование негерметичных резьбовых соединений обсадных колонн производят для ликвидации утечки жидких или газообразных флюидов из колонны через резьбовые соединения во время эксплуатации скважины. В качестве материалов используют фильтрующиеся полимерные составы или гель. Применение раствора в данном случае запрещается. Докрепление негерметичных резьбовых соединений экс.колонны методом доворота обсадных труб с устья в вертикальных и наклонных скважинах с незацементированной и неприхваченной части обсадной колонны. Для изоляции сквозных дефектов в обсадных трубах используют способы замены поврежденной части колонны, тампонирования под давлением или установку труб меньшего диаметра против дефекта. Дополнительную колонну спускают во внутрь основной колонны, устанавливая башмак ее ниже дефекта и выше продуктивного горизонта или на забое. Иногда спускают «летучку», которая перекрывает только интервал дефектов, при этом нижняя и верхняя части экс.колонны остаются прежними. Дополнительную колонну спускают в скважину с последующим цементированием или же с установкой пакера. Длину этой колонны выбирают из расчета создания цементного кольца в затрубе на 30 – 50 метров выше верхнего дефекта в колонне. Также дополнительную колонну спускают с пакером различных конструкций. Наиболее целесообразно применение пакеров механического и гидравлического действия[10]. Тампонирование под давлением прокачкой смеси по затрубному пространству с остановками При этом способе допускаются периодические остановки при прокачке тампонирующей смеси по затрубному пространству для наблюдения за динамикой изменения избыточного давления, что позволяет установить местоположение негерметичного интервала колонны. В качестве тампонирующего материала используют только гелеобразующие полимерные тампонажные материалы (ПТМ). Для проведения работ необходимо приготовить не менее 1 м3 тампонирующей смеси вязкостью не менее 10-1 Па-с. Затем опрессовывают колонну на герметичность водой и фиксируют снижение давления в течение контрольного времени. При открытом выкиде затрубного пространства закачивают тампонирующий раствор в НКТ, вытесняя воду из них. Закрыв кран на арматуре из затрубного пространства и продолжая закачку промывочной жидкости, доводят давление в затрубном пространстве до допустимого при опрессовке колонны[9]. Выдержав колонну под воздействием давления в течение контрольного времени, фиксируют его снижение. Если результат опрессовки не отличается от ранее полученных данных, то, уменьшая давление в затрубном пространстве до атмосферного и продолжая закачивать промывочную жидкость в НКТ, перемещают тампонажную смесь по затрубному пространству для опрессовки следующего, расположенного выше, интервала колонны. Поинтервальную опрессовку продолжают до тех пор, пока резкое уменьшение давления не укажет на перекрытие тампонирующим составом негерметичного интервала колонны. Количество продавочной жидкости для очередного перемещения тампонирующего состава должно составлять не более 80% от его объема. Затем вымывают излишки состава из скважины на поверхность и выдерживают скважину под давлением до истечения срока ОЗЦ. Тампонирование под давлением с применением пакера Этот способ применяют для[12]: защиты обсадных колонн при давлениях нагнетания, превышающих допустимые для опрессовки; защиты продуктивных пластов от загрязнения при нагнетании тампонирующей смеси в изолируемый интервал, расположенный ниже зоны перфорации; направленной подачи тампонирующей смеси под давлением в изолируемый объект, выше которого имеются негерметичные отверстия в колонне. Цементирование без давления осуществляют в случаях, когда необходимо создать новый цементный забой (цементный стакан) в стволе скважины или перекрыть нижнюю часть фильтра цементным камнем. Этот способ в основном используют при переводе скважины на вышезалегающий горизонт, когда нет опасности прорыва чуждых вод. Этот процесс протекает успешно при условии, если скважина хорошо промыта и не поглощает жидкость. При полном или частичном поглощении жидкости забой следует засыпать песком или глиной для перекрытия отверстий фильтра[6]. Установка стальных пластырей[10] Пластырь из тонкостенной трубы ст. 10 с толщиной стенки 3 мм позволяет обеспечить герметичность эксплуатационной обсадной колонны при избыточном внутреннем давлении до 20 МПа и депрессии до 7—8 МПа. Стандартная длина пластыря 9 м. Может быть применен пластырь длиной до 15м, сваренный на производственной базе, а также секционный сварной пластырь большей длины, свариваемый над устьем скважины. Работы по установке пластыря выполняются в следующей последовательности[15]: При необходимости доставляют на скважину комплект НКТ или бурильных труб грузоподъемностью на 250 кН выше усилия, создаваемого весом колонны труб, спущенных до ремонтируемого интервала. Производят гидроиспытание труб на избыточное давление не менее 15 МПа с одновременным шаблонированием их шаблоном диаметром не менее 36 мм. Определяют глубину, размеры и характер нарушения обсадной колонны: геофизическими методами — интервал нарушения; боковой гидравлической печатью ПГ-2 (ТУ 39-1106-86) уточняют размеры и определяют характер нарушения. Очищают внутреннюю поверхность обсадной колонны в интервале ремонта от загрязнений гидравлическим скребком типа СГМ-1 (ТУ 39-1105-86). Производят шаблонирование обсадной колонны: в колонне диаметром 146 мм используют шаблон диаметром 121 мм и длиной 400 мм; в колонне диаметром 168 мм используют шаблон диаметром 140 мм и длиной 400 мм; для шаблонирования участка колонны, расположенного ниже ранее установленного пластыря, муфты МСУ или другого сужения ствола скважины, может быть использован гидромеханический шаблон ШГ-1 соответствующего диаметра[5]. Замеряют внутренний периметр обсадных труб в интервале установки пластыря с помощью измерителей периметра ИП-1, опускаемых на НКТ или бурильных трубах. Сборку и подготовку устройства для запрессовки пластыря («Дорн») и продольно гофрированных труб производят на базе производственного обслуживания. Транспортирование «Дорна» производят в собранном виде. Запрещается сбрасывать дорны и пластыри при их разгрузке с автомашины. «Дорн» должен быть оборудован клапанами для долива и слива жидкости. При работе на загрязненных жидкостях целесообразно над «Дорном» устанавливать пескосборник. Длина пластыря выбирается, исходя из размеров поврежденного участка обсадной колонны. Длина пластыря должна быть не менее чем на 3 м больше длины повреждения. В большинстве случаев используются пластыри стандартной длины (9 м), при необходимости — удлиненные сварные[13]. Наружный периметр продольно-гофрированных заготовок пластыря выбирают, исходя из результатов замеров внутреннего периметра обсадной колонны и толщины стенки ее в интервале ремонта. На производственной базе и перед спуском в скважину на наружную поверхность продольногофрированных заготовок пластыря наносится слой герметика. Технология установки стального пластыря в обсадной колонне в общем виде следующая[15] на устье скважины собирают дорн с продольногофрированной трубой; дорн с заготовкой пластыря спускают на НКТ или бурильных трубах и устанавливают в интервале нарушения обсадной колонны; соединяют нагнетательную линию со спущенной колонной труб, с помощью насоса цементировочного агрегата создают давление и производят запрессовку пластыря; приглаживают пластырь дорнирующей головкой при избыточном давлении 12 МПа не менее 4—5 раз, не извлекая «Дорн» из скважины, опрессовывают колонну, при необходимости приглаживание повторяют; поднимают колонну труб с «Дорном», осваивают и вводят скважину в эксплуатацию Устранение негерметичности спуском дополнительной обсадной колонны меньшего диаметра Перекрытие дефекта обсадной колонны трубами меньшего диаметра производят в случаях, если[8]: замена дефектной части обсадной колонны технически невозможна; метод тампонирования не обеспечивает необходимой герметичности обсадной колонны; обсадная колонна имеет несколько дефектов, устранение которых технически невозможно или экономически нецелесообразно; по условиям эксплуатации скважины допускается уменьшение проходного сечения колонны. Оценка качества работы[7]: при испытании отремонтированного интервала газом межколонные проявления должны отсутствовать; качество РИР без отключения перфорированной зоны оценивают по результатам изменения межколонного давления при освоении и эксплуатации скважины; при определении показателя долговечности (среднего срока службы изолирующего тампона) устанавливают ежемесячный контроль за эксплуатацией скважин. Дополнительные колонны спускают внутрь дефектных эксплуатационных колонн, устанавливая башмак ее ниже дефекта, или выше эксплуатационного горизонта, или на забое. В отдельных случаях с целью экономии обсадных труб спускают «летучку», которая перекрывает только интервал дефектов, при этом нижняя и верхняя части эксплуатационной колонны остаются прежними. Верхний конец «летучки», находящийся на некотором расстоянии от устья скважины, оборудуют специальной направляющей воронкой, а нижний — башмаком с фаской. Дополнительные колонны спускают в скважину с последующим цементированием их или же с установкой пакера. При цементировании дополнительной колонны обеспечивается надежная изоляция притока посторонних вод к фильтру скважины. Длина «летучки» принимается из расчета создания цементного кольца в затрубном пространстве на 30 - 50 м выше верхнего дефекта в эксплуатационной скважине. После установки песчаной или глинопесчаной пробки выше фильтра и шаблонирования колонны на бурильных трубах спускают «летучку» и цементируют ее. Затем закачивают расчетный объем цементного раствора и продавочной жидкости и после этого способом обратной промывки вымывают излишний цементный раствор через шариковый клапан переводника. Близкое расположение каналов к воронке обеспечивает удаление цементного раствора из пространства выше воронки, благодаря чему исключается прихват цементом переводника и бурильных труб. После затвердения цемента отвинчивают колонну бурильных труб, извлекают ее из скважины, определяют высоту подъема цемента за «летучкой» и испытывают ее на герметичность. Затем разбуривают цементную пробку, промывают скважину для удаления пробки, перекрывающей отверстия фильтра. На этом ремонт заканчивается[6]. Дополнительные обсадные колонны можно спускать с пакерами различных конструкций. Наиболее целесообразно применять пакеры механического и гидравлического действия, предназначенные для разобщения пластов при раздельной эксплуатации нескольких пластов одной скважиной. Дополнительную колонну с пакером «висячего» типа спускают следующим образом. В интервале существующего фильтра создают песчаную или глинопесчаную пробку, которая перекрывает отверстия фильтра. В скважину спускают шаблон и если последний беспрепятственно проходит по всему стволу, спускают дополнительную колонну с пакером до песчаной пробки. Воду в скважине заменяют глинистым раствором. При использовании пакера механического действия уплотняют резиновые элементы весом дополнительной колонны. В случае применения пакера гидравлического действия, путем закачки жидкости в трубы освобождают чашеобразные резиновые манжеты пакера от предохранительных кожухов. Верхнюю часть колонны укрепляют на устье скважины. Испытывают пакер и дополнительную колонну на герметичность. Для этого в затрубное пространство закачивают глинистый раствор под давлением 40 - 80 кгс/см2 (в зависимости от диаметра дефектной эксплуатационной колонны). Если не наблюдается перелива глинистого раствора из труб дополнительной колонны, то это означает, что пакер уплотнен, а дополнительная колонна — герметична. В скважину спускают промывочные трубы, заменяют глинистый раствор водой и промывают ее от пробки. Для спуска дополнительных колонн на небольшую глубину нельзя применять пакеры, уплотняемые весом колонны труб, так как вес колонны небольшой. В этих случаях применяют пакеры, уплотнение которых достигается при натяжке колонны труб вверх и установке верхнего конца колонны на клинья колонного фланца. Дополнительную колонну («летучку») спускают в скважину с верхним и нижним самоуплотняющимся пакерами, чашеобразные манжеты которых препятствуют движению жидкости в кольцевом пространстве между дефектной и дополнительной колоннами[11]. Если дефект в эксплуатационной колонне находится на небольшой глубине от устья скважины, его трудно устранить заливками под давлением. Цементирование в этом случае не обеспечивает прочных цементных пробок, так как схватывание цементного раствора происходит при низкой температуре, небольшом давлении и значительном поглощении жидкости через дефект в колонне. Изоляционные работы при таких условиях можно проводить путем спуска дополнительной колонны в кольцевое пространство между эксплуатационной и технической колоннами или кондуктором. При наличии на устье скважины колонной головки пьедестальный патрубок эксплуатационной колонны заменяют патрубком с заглушкой. Если же эксплуатационная колонна закреплена на хомуте, в ее верхнюю муфту ввинчивают заглушку, снимают колонну с хомута и осторожно разгружают. На устье скважины устанавливают ротор, затем на нижний конец дополнительной обсадной трубы навинчивают торцевой фрезер длиной 0,3 -0,5 м. Наружный диаметр фрезера должен быть на 10 - 12 мм больше наружного диаметра муфты дополнительной обсадной колонны, а внутренний диаметр - на 8 - 10 мм меньше внутреннего диаметра этой колонны. Фрезеры применяют с зубьями высотой 22 - 25 мм, нарезанными на торцовой части инструмента и армированными твердым сплавом. К верхнему концу обсадной колонны через специальный переводник присоединяют вертлюг, обсадную колонну пропускают в отверстие стола ротора и накрывают фрезером верхний конец эксплуатационной колонны. В стол ротора вставляют набор вкладышей соответствующего размера и, вращая обсадную трубу с фрезером при одновременной промывке скважины глинистым раствором, обуривают эксплуатационную колонну на длину первой обсадной трубы. Обычным методом наращивают очередную обсадную трубу и продолжают обуривание до тех пор, пока дополнительная колонна не окажется на необходимой глубине. Затем на верхней муфте дополнительной колонны отвинчивают специальный переводник с вертлюгом, устанавливают цементировочную головку и цементируют дополнительную колонну[14]. Сразу же после закачки цементного раствора снимают цементировочную головку и монтируют колонную головку. Для этого в дополнительную и эксплуатационную колонны ввинчивают патрубки с фланцами и пьедесталом. Дополнительную колонну устанавливают на фланец технической колонны (кондуктора), а основную колонну — на пьедестал дополнительной колонны. После монтажа колонной головки скважину оставляют в покое на срок, необходимый для затвердения цемента. Если эксплуатационная колонна была установлена на хомуте, сразу же после закачки цементного раствора снимают цементировочную головку и при помощи подъемного патрубка колонну устанавливают в то же положение, в каком она была до снятия с хомута. После затвердения цемента дополнительную колонну обвязывают с устьем, а эксплуатационную колонну сажают на хомут и вывинчивают из верхней муфты подъемный патрубок. По окончании работ по цементированию дополнительной колонны, эксплуатационную колонну проверяют шаблоном и испытывают на герметичность. На месторождениях, находящихся в разработке более 20-25 лет, существует проблема износа скважинного оборудования, в частности эксплуатационных колонн (ЭК). Коррозионная среда, неудовлетворительное качество применяемых металлов труб и цементов (в том числе качество закрепления муфтовых соединений ЭК), напряжения, вызванные разницей внутрискважинного и пластового давлений, наличие интервалов интенсивного набора кривизны и прочие геолого-технологические факторы укорачивают срок службы обсадных колонн [1-3]. В процессе эксплуатации скважины иногда происходит резкое (в течение 2-3 суток и быстрее) увеличение объемного процента обводненности, реже средневзвешенного содержания мехпримесей добываемой продукции, сопровождающееся подъемом динамического уровня в затрубном пространстве скважины. Одной из возможных причин подобных изменений работы скважины является появление негерметичности в ЭК. Если негерметичность находится в зоне залегания газовых пластов или газовой шапки нефтяных пластов, то возможно увеличение газосодержания скважинной продукции и могут возникать прорывы газа. Следует дать определение негерметичности ЭК – это нарушение целостности структуры металла колонны, из-за которой появляется сообщение между трубным пространством колонны и пластом или пластами (и насыщающими их флюидами), гидродинамически не связанными с существующим эксплуатационнымобъектом. Причем не всегда наличие негерметичности может вызвать изменение режима работы скважины. Такое случается, когда интервал негерметичностинаходится в районе сильно заглинизированных или непродуктивных пропластков с жестким цементом, либо в приустьевой части ЭК. Предлагается следующая классификация негерметичностей ЭК[16]: – свищ; – негерметичность муфтовых и резьбовых соединений ЭК, переводных патрубков и других элементов конструкции колонны; – трещина по образующей ЭК; – трещина по окружности ЭК; – смятие ЭК; – смещение ЭК; – прочие. Следует заметить, что на практике участок негерметичности ЭК представляет собой комбинацию нескольких типов. Существуют различные способы обнаружения месторасположения негерметичности. В общем, их можно разделить на 2 категории[16]: 1. проведение геофизических исследований скважины (ГИС) определение места негерметичности ЭК (ОНЭК) – позволяет получить конкретные глубины и интервалы, но не дает однозначного ответа в районе термоаномалий, минимальные затраты по времени; 2. поинтервальная опрессовка колонны компоновкой с пакером (или различными комбинациями пакеров) – позволяет получить интервалы негерметичности, с точностью, равной шагу посадки пакеров. Данный способ требует постановки бригады подземного (ПРС) или капитального ремонта скважин (КРС), кроме того необходимо дополнительно скреперовать планируемые глубины посадки пакеров. Основное преимущество данного способа в том, что при падении давления можно сразу определить приемистость в интервал негерметичности. По результатам определения приёмистости в интервал негерметичности, в случае поглощения Qприем > 150 м3/сут, для проведения качественного цементажа важно до спуска допколонны максимально сбить приёмистость, чтобы избежать повышенного ухода цементного раствора в интервал нарушения ЭК при креплении допколонны. Типичный пример обнаружения негерметичности ЭК и проведения мероприятий по восстановлению дебита продемонстрирован на скважине 12253 куста 1203 Самотлорского месторождения. 28 января 2010 г. скважина изменила свой режим работы без видимых на то причин. Впоследствии при постановке бригады ПРС и записи ГИС ОНЭК было выявлено нарушение целостности ЭК в интервал 1664-1670 м (Qприем = 62 м3/сут при Р = 9 МПа). По скважине было предложено геолого-техническое мероприятие (ГТМ): проработка забоя до гл. 1829,8 м, ликвидация негерметичности ЭК (ЛНЭК) спуском допклонны Dвнеш = 139,7 мм до гл. 1826 м, с установкой цементного моста (УЦМ) на гл. 1817 м и перестрелом существующих интервалов перфорации (СИП) 1797-1803 м и 1809-1811 м, освоение азотной установкой в объеме V = 60 м3 с записью ГИС профиль притока и источник обводнения (ППИО), шаблонировка ЭК, спуск ЭЦН5-80-1800. Ремонт выполнен силами бригады КРС за 515 ч (21,5 суток). В табл. 1 приведены геолого-технические данные и отражена работа скважины 12253 до и после ГТМ. Расчет оптимальной глубины спуска дополнительной колонны производится индивидуально для каждой скважины, тем не менее, в данной статье дается несколько общих рекомендаций и методик в зависимости от поставленной цели ремонта и характеристик планируемого эксплуатационного объекта. 1. ЛНЭК с сохранением эксплуатационного объекта, либо ЛНЭК с обработкой призабойной зоны (ОПЗ) скважины в пределах существующего пласта(ов). Главное, на что следует обратить внимание при проведении подобных ремонтов, – это литология эксплуатационного объекта и ожидаемый дебит по жидкости. При ожидаемом дебите Qж < 100 м3/сут рекомендуется спускать допколонну до глубины текущего забоя, перекрывая СИП полностью, а также планируя создание зумпфа не менее 4-5 м после подбуривания цементного стакана. При Qж > 100 м3/сут возникает дилемма: а) если по скважине в перспективе планируются ремонтно-изоляционные работы (РИР) по существующему пласту, то предпочтительно переспустить допколонну до максимально возможной глубины или, как минимум, до предполагаемой глубины посадки пакера-ретейнера. Но при этом появляются сложности при цементаже ЭК вследствие возникновения риска, связанного с необратимой кольматацией пласта: цемент может быть полностью поглощен СИП и скважина будет похоронена (тем более при проведении повторных заливок). Также очевидно, что цемент не достигнет проектной глубины подъема в пространстве между основной и дополнительной ЭК. В качестве примера приведена скважина 13016. Слева направо на диаграмме показаны столбцы[18]: – глубина по стволу скважины, м / абсолютная отметка (АО), м; – эксплуатационный пласт; – каротажные кривые (ГК, ПС, БК, НКТ, ИК) и данные по перфорации и изоляции интервалов; – литологический разрез; – первоначальное насыщение, проницаемость Kпр, 10-3мкм2; – коэффициент αпс, доли ед.; – удельное сопротивление породы ρп, Омм. В процессах строительства и ремонта скважин возникает необходимость проведения различных видов изоляционных работ, к которым относятся ликвидация поглощений и проявлений буровых и тампонажных растворов, ликвидация межпластовых перетоков и межколонных проявлений, водоизоляция, восстановление герметичности обсадных колонн и другого скважинного и внутрискважинного оборудования. Несмотря на многолетний опыт по реализации НИОКР в этом направлении, проблема по изоляции различных видов негерметичностей остается до конца не решенной [1]. Сложность решения проблемы изоляционных работ в нефтегазовых и газовых скважинах определяется многообразием горно-геологических условий, их строительства и ремонта и организационно-техническими ограничениями при ведении технологических процессов. Рассмотрим основные технологии ликвидации негерметичности эксплуатационной колонны газовых скважин в интервале продуктивного пласта. Одним из факторов, существенно осложняющих процесс эксплуатации газовых скважин, является качество их долговременного крепления и разобщения продуктивных пластов. При эксплуатации газовых скважин основная причина их преждевременного и непрогнозируемого обводнения состоит в нарушении герметичности эксплуатационных колонн, поэтому решение указанных проблем является важным вопросом. К основным причинам негерметичности крепи на стадии заканчивания и эксплуатации скважин относятся[12]: • рыхлая глинистая корка на стенках скважины; • частичное сцепление цементного камня с трубами и горными породами; • нарушение сплошности цементного кольца; • различная плотность порций цементного раствора, закачиваемого в скважину; • образование каналов в цементном камне и глинистой корке за счет процессов, происходящих при структурообразовании раствора и его твердении; • снижение гидростатического давления и приток газа или жидкости из высоконапорных пластов в фильтрационные каналы зацементированного заколонного пространства; • коррозионное разрушение цементного камня; • перетоки по цементному кольцу как между породой, так и между эксплуатационной колонной из-за гидромеханического воздействия на цементный камень и эксплуатационную колонну при перфорации, интенсификации и других работах в скважине. Восстановление герметичности эксплуатационных колонн, устранение заколонных и межколонных перетоков достигается различными способами, но в основном они сводятся к следующим комплексам ремонтно-изоляционных работ (РИР)[15]: • исправление негерметичности цементного кольца; • наращивание цементного кольца; • устранение негерметичности колонны; • изоляция подошвенных, контурных вод. 2.3 Уровень разработанности проблемы в практике Технологии, применяемые для изоляции водопритокана залежи в НГДУ«Лениногорскнефть» Дисин Инвертная дисперсия «Дисин» применяется для селективной изоляции водопритока и увеличения продуктивности скважин. Сущность комплексного воздействия заключается в следующем: в скважины, на которых произошел прорыв воды по трещинам, кавернам и крупным порам закачивается инвертная дисперсия «Дисин», после чего призабойная зона последовательно обрабатывается соляной кислотой и нефтяным растворителем с последующей выдержкой на реакцию. При закачке сжиженный, но агрегативно устойчивый «Дисин» фильтруется в трещины, каверны и крупные поры, по которым в скважину поступает вода. Гидрофобные свойства поверхности карбонатного коллектора способствуют проникновению гидрофобного (смачивающего) «Дисина» в достаточную для селективной изоляции глубину. Вместе с тем, в низкопроницаемую часть коллектора «Дисин» не фильтруется. При этом водоотталкивающие свойства «Дисина», находящегося в трещинах и крупных порах обеспечивают надежную изоляцию воды, поступающей со стороны нагнетательной скважины. «Дисин» продавливается в трещины раствором соляной кислоты. При этом соляная кислота не может попасть в трещины в силу водоотталкивающих свойств «Дисина», а следовательно устранить водоизоляционный эффект от «Дисина». Зато в низкопроницаемойчасти ПЗП, где избыток «Дисина» присутствует в виде тонкой кольматирующей пленки, соляная кислота будет химически взаимодействовать как с карбонатом и гидроксидом кальция, разрушая «Дисин», так и с породой коллектора, повышая проницаемость призабойной зоны пласта. Раствор соляной кислоты продавливается в ПЗП Нефрасом, который с одной стороны агрегативно доразрушает пленку кольматирующего «Дисина» в низкопроницаемой части, оголяя твердую фазу и устраняя помеху для поступления нефти в скважину, с другой стороны, - удаляет АСПО и гидрофобизирует коллектор после гидрофилизирующего действия соляной кислоты. При застывании в пласте, «Дисин» образует гель с низким значением вязкости и в основном используется для блокировки мелких трещин. Нефтебитумный продукт (НБП) НБП представляет собой сложную смесь углеводородов различного структурно-группового состава и их гетеропроизводных, обладающих широким спектром физико-химических свойств, обуславливающих их стабильность и реакционную способность. Закачка нефтебитумного продукта с заданными фильтрационными характеристиками в обводненный пласт повышает эффективность вытеснения нефти за счет: -мицеллярного строения нефтебитумного продукта и его поверхностно - активных свойств, обуславливающих его эмульгирующую и водоограничительную способность, что приводит к повышению сопротивления промытых зон, в разработку включаются не охваченные заводнением зоны пласта и пропластки; -в результате блокирования промытых зон обводненной части пласта создаются необходимые депрессии для включения не охваченных заводнением интервалов и зон нефтенасыщенного пласта; -в результате блокирования промытых зон создаются необходимые депрессии дляизвлечения нефти из менее проницаемых интервалов пласта. Технология разработана для закачки НБП в нагнетательные и добывающие скважины, эксплуатирующие обводненные (обводненность 80 %) слоисто-неоднородные терригенные и карбонатные коллектора нефтяных месторождений. Водонабухающий полимер (ВНП) Для изоляции водоносных пластов, ликвидации перетоков в затрубном пространстве, «языковых» прорывов вод и выравнивания контура заводнения разработана технология применения ВНП, способного многократно увеличить свой объем (набухать) в водных средах, не переходя в жидкое состояние, оставаясь гелем, но увеличивающимся в объеме не менее чем в 60-80 раз. Молекулярное строение ВНП условно представляется единой макромолекулой «сшитой» из молекулярных цепочек. Цепочки и связи образуют упругую сетку, которая скручена и плотно упакована. При взаимодействии с водой упругие цепочки и связи молекулы раскручиваются и расправляются. Гель начинает набухать до тех пор, пока молекулярные цепочки не исчерпают свою упругость. КРР Зарубежный опыт эксплуатации продуктивной зоны горизонтальных скважин показал, что характеристики притока нефти в большинстве скважин являются крайне не совершенными: 75% притока приходятся на первые 30% протяженности горизонтального ствола. Результатом традиционной технологии заканчивания скважин скважин- с обеспечением сплошного отбора продукции из всей прродуктивной зоныявляется низкая эффективность использования горизонтального ствола скважины. Невозможность созданиянеобходимой депрессии для удаленных участков горизонтальной продуктивной зоны приводит к неравномерной и неполной выработке запасов и, при близком расположении водоносных горизонтов в начальном (30%) участке скважины, преждевременному подтягиванию воды. Одним из вариантов заканчивания скважины является разобщения продуктивной зоны на ряд участков без цементирования обсадной колонны в этой зоне. Такие технико-технологические схемы могут быть реализованы путем использования заколонных гидравлических проходных пакеров. Анализ зарубежного опыта и промысловых данных по эксплуатации горизонтальных скважин, построенных по указанной выше технологии, а также имеющиеся геофизечиские материалы показывают, что для создания условий максимального нефтеизвлечения необходим новый подход к системе заканчивания и крепления горизонтального участка скважины. Принципиально новый технико-технологический комплекс КРР-146 для крепления пологих и горизонтальных скважин, разработанный в ООО НТЦ «ЗЭРС» в тесном сотрудничестве со специалистами ОАО «Сургутнефтегаз» предусматривает достижение эффективной эксплуатации горизонтальных скважин с ограничением содержания воды и газа в добываемой продукции. Для этих целей, горизонтальный участок ствола скважины не цементируется и разделяется с помощью заколонных проходных пакеров на несколько разобщенных друг от друга зон в интервале продуктивного пласта с возможностью многократного регулирования сообщения этих зон с полостью эксплутационнойколонны. Комплекс КРР-146 обеспечивает проведение следующей совокупности технологических операции в процессе крепления, освоения и эксплуатации горизонтальных скважин: -герметичное разобщение горизонтального участка скважины на отдельные зоны с помощью заколонных гидравлических проходных пакеров, заполняемых твердеющими полимерными материалами или маслом; -размещению между пакерами механичиски управляемых - открываемых и закрываемых - колонных фильтров; -проведение операции пакеровки скважины и регулирования колонных фильтров с помощью многофункционального внутриколонного управляющего инструмента, спускаемого на НКТ и приводимого в действие гидравлическими и механическими операциями; -проведение селективной изоляции; -раздельный ввод участков ствола скважины, в зависимости от велечины проницаемости. Комплекс колонной оснастки типа КРР-146 включает в себя следующие технические средства (рис. 2.1): |