2. 1 Материальный баланс установки гидроочистки бензина каталитического крекинга

Скачать 219.8 Kb. Скачать 219.8 Kb.

|

1 2  , (27) , (27)M =  = 124,67 кг/кмоль = 124,67 кг/кмольСредняя молекулярная масса сырья Т ср.мол = М + 273 (28) Т ср.мол = 124,67+273 = 377,67 К Характеризующий фактор К=  , (29) , (29)К =  = 11,7 = 11,7Приведенная температура Тпр =  , (30) , (30)где Тпр – приведенная температура; Ткр – критическая температура, К; Т – средняя температура в реакторе, К. Приведенное давление Рпр =  , (31) , (31)где Рпр - приведенное давление; Ркр – критическое давление, МПа; Р – среднее давление в реакторе, МПа. Критические параметры определяем по номограмме с учетом давления, температуры и плотности сырья (Приложение 1) Тпр =  = 0,95 = 0,95 Рпр =  = 0,76 = 0,76 Коэффициент сжимаемости принимаем z = 0,58 (Приложение 2) Объем паров сырья при рабочих условиях: Vc =  , (32) , (32)где Р0 -давление при нормальных условиях, равное 0,1 МПа; Т0 -температура при нормальных условиях, равная 273К; 22,4 -объем газа при нормальных условиях; Т - средняя температура системы, К; Р - давление в системе, МПа; z - коэффициент сжимаемости; М - средняя молекулярная масса сырья, кг/кмоль.00 Vc =  = 0,25 м3/с = 900 м3/ч = 0,25 м3/с = 900 м3/чДля циркулирующего водородсодержащего газа расчет критических параметров сводим в таблицу 16. Таблица 16 - Критические параметры циркулирующего водородсодержащего газа

Значение критических температур и давления для индивидуальных углеводородов принимаем на основании литературных данных Для циркулирующего газа: - температура критическая Ткр= 88,92 К; - давление критическое Ркр= 2,24 МПа. Приведенная температура Тпр =  = 5,99 К = 5,99 КПриведенное давление Рпр =  = 1,07 МПа = 1,07 МПаКоэффициент сжимаемости принимаем z = 1 (Приложение 2) Объем циркулирующего водородсодержащего газа при рабочих условиях VЦВСГ =  , (33) , (33)VЦВСГ =  = 1,55 м3/с = 5580 м3/ч = 1,55 м3/с = 5580 м3/чОбщий объем реакционной смеси Vсм= Vc+ VЦВСГ, (34) Vсм= 900 +5580= 6480 м3/ч Находим общий объем катализатора в реакторах Vk =  , (35) , (35)где u – линейная скорость подачи сырья, ч-1. Vk =  = 47,64 м3 = 47,64 м3Определяем сечение реактора F =  , (36) , (36)где u - линейная скорость движения сырья и циркулирующего водородсодержащего газа, принимаем 0,4 м/с F =  = 4,5 м2 = 4,5 м2Диаметр реактора D =  , (37) , (37)D =  = 2,39 м = 2,39 м Диаметр реактора принимаем 2,5 м, так как при снижении концентрации необходимо увеличить подачу ВСГ. Высота реактора H = h k +2  (38) (38)hk =  (39) (39)hkt =  = 10,59 м = 10,59 мH = 10,59 + 2  = 12,98 м = 12,98 мПринимаем реактор с диаметром D = 2,5 м, высотой H = 13,1 м. 2.3 Расчет теплообменного аппарата Таблица 17 – Исходные данные

2.3.1 Расчет для определения тепловой нагрузки аппарата по газосырьевой смеси Q = Qt2 – Qt1 (40) Определение тепла, выносимое газосырьевой смесью из теплообменника при 260оС Qt2 = QC + QВСГ (41) QС = GC  J533 (42) J533 (42)QС = 28,98  883,85 = 25613,97 кВт 883,85 = 25613,97 кВтЭнтальпию водорода определяем по номограмме (Приложение 3) Энтальпию индивидуальных углеводородов определяем по номограмме (Приложение 4) Таблица 18 – Расчет тепла приходящего с водородосодержащим газом

Qt2 = 25613,97 + 60,65 = 25674,62 кВт Определение тепла газосырьевой смеси выделившегося при входе в теплообменник при 208оС Qt1 = QC + QВСГ (43) QC = GC  J481 (44) J481 (44)J481 = (129,58 + 0,134·481 + 0,00059·4812)(4 – 0,764) – 308,99 = 760,63 кДж/кг QC = 28,98 · 760,63 = 22043,06 кВт Таблица 19 – Расчет тепла приходящего с водородосодержащим газом

Qt1 = 22043,06 + 51,25 = 22094,31 кВт Q = 25674,62 – 22094,31 = 3580,31 кВт 2.3.2 Расчет для определения тепловой нагрузки аппарата по газопродуктовой смеси. Тепло газопродуктовой смеси на входе в теплообменник при температуре 550 К находим по формуле: Qτ1 = Qб + QЦВСГ (45) Тепло приходящее с бензином берем из расчета реактора Qб = 26809,15 кВт Тепло приходящее с ЦВСГ берем из расчета реактора QЦВСГ = 132,42 кВт. Qτ1 = 26809,15 + 132,42 = 26941,57 кВт Методом подбора определим температуру газопродуктовой смеси на выходе из теплообменного аппарата. Тепло газопродуктовой смеси на выходе из теплообменника при температуре 473 К Q473 = Qб + QЦВСГ (46) Тепло приходящее с бензином Qб Qб = Gб  J473 (47) J473 (47)J473 = (129,58 + 0,134 · 473 + 0,00059 · 4732)(4 – 0,764) – 308,99 = 742,59 кДж/кг Qб = 28,94 · 742,59 = 21490,55 кВт Тепло приходящее с ЦВСГ QЦВСГ = GЦВСГ · JЦВСГ (48) Таблица 20 – Расчет тепла приходящего с ЦВСГ

QЦВСГ = 104,94 кВт Q473 = 21490,55 + 104,94 = 21595,5 кВт Тепло газопродуктовой смеси на выходе из теплообменника при температуре 573 К Q573 = Qб + QЦВСГ (49) Тепло приходящее с бензином Qб Qб = Gб  J573 (50) J573 (50)J473 = (129,58 + 0,134 · 573+ 0,00059 · 5732)(4 – 0,764) – 308,99 = 985,66 кДж/кг Qб = 28,94 · 985,66 = 28525 кВт QЦВСГ = GЦВСГ · JЦВСГ (51) Таблица 21 – Расчет тепла приходящего с ЦВСГ

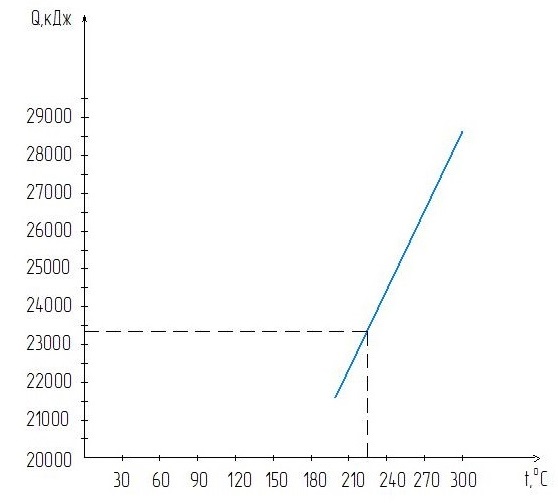

QЦВСГ = 141,7 кВт Q573 = 28525 + 141,7 = 28666,7 кВт Найдем тепло неизвестной температуры газопродуктовой смеси на выходе из теплообменного аппарата: QX = Q277 – Q (52) QX = 26941,57 – 3580,31 = 23361,26 кВт По графику зависимости Q – t найдем температуру газосырьевой смеси на входе в теплообменник  Рисунок 4 – График зависимости Q – t По графику зависимости Q – t нашли температуру газосырьевой смеси на входе в теплообменник t2 = 223оС 2.3.3 Расчёт основных размеров теплообменного аппарата Расчет средней разности температур теплоносителей  277оС 223оС 277оС 223оС 260оС 208оС ∆  = 277 = 277  260 = 17 оС 260 = 17 оС∆  = 223 = 223  208 = 15 оС 208 = 15 оС  Расчет необходимой поверхности теплообмена F =  (53) (53)где Fобщ – поверхность теплообмена К – коэффициент теплопередач, 200 Вт/м2·К  – средняя разность температур, К – средняя разность температур, К Расчет необходимого числа аппаратов  (54) (54) Запас площади поверхности теплообмена   (55) (55) По ТУ 3612-023-00220302-01 принимаем 4 стандартных аппарата: - Поверхность теплообмена (F) = 325 м2; - Диаметр кожуха (Dк) = 1000 мм; - Длина труб (Lтр) = 6000 м.        Лист    Изм. Лист № докум. Подпись Дата УТЭК.18.02.09.КП.05.00.000.ПЗ 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||