специальная работа. 2 ОПП. 2 Основные проектные параметры

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

где Для Данные расчета для других чисел Маха сведем в таблицу 2.4. Таблица 2.4 – Данные расчета минимальной температуры газа в форкамере установки

Таким образом в конструкции форкамеры аэродинамической установки необходимо наличие нагревательных элементов, обеспечивающих необходимую минимальную температуру рабочего газа. 2.3 Форкамера Предназначена для предварительного нагрева рабочего газа до минимальной температуры, предотвращающего его конденсацию в рабочей части аэродинамической установки. Для определения объема форкамеры произведем расчет максимального массового расхода газа при проведении эксперимента и массу газа, потребную для работы установки в течении заданного времени. Определим объемный расход газа: Массовый расход: В аэродинамических задачах и расчетах часто течение струи газа принимают горизонтальным. Поэтому изменение кинетической энергии в струе газа в основном сопряжено с изменением давления, т.е. с изменением суммарной внутренней энергии и энергии давления, и практически почти не связано с изменением высоты. Вследствие этого уравнением Бернулли в аэродинамике обычно пользуются в виде: где При истечении газа из сопла, где откуда плотность фреона-14 в рабочей части равна:  (2.14) (2.14)Для  [кг/м3]. [кг/м3].Масса газа, необходимая для работы установки: Данные расчета для других чисел Маха сведем в таблицу 2.5. Таблица 2.5 – Данные расчета потребной массы газа

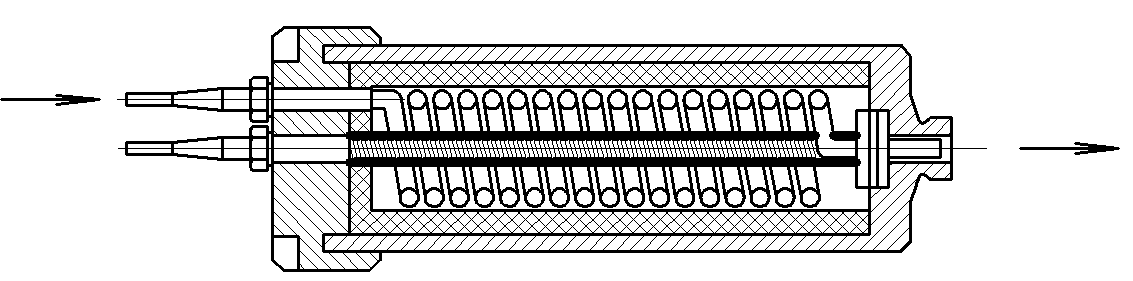

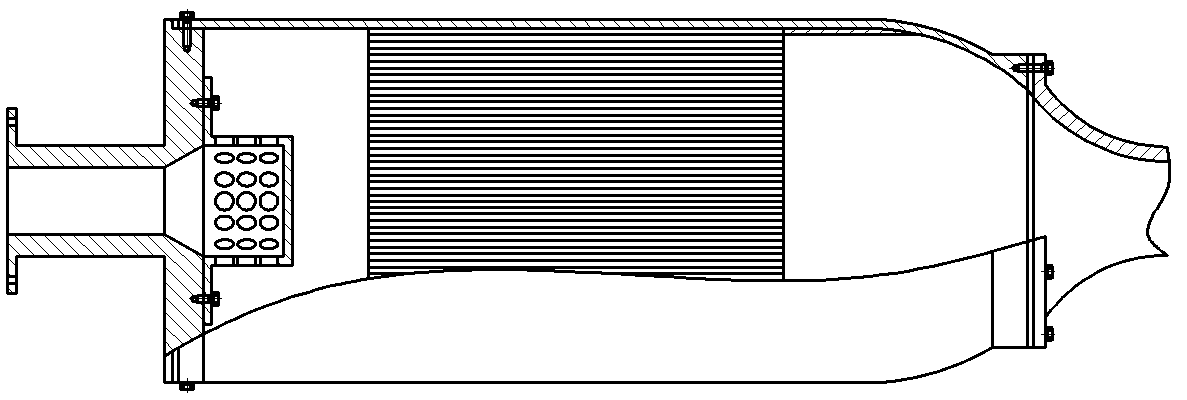

Запишем уравнение Менделеева-Клапейрона для фреона-14 в форкамере: откуда потребный объем форкамеры: где При максимальной массе газа, температуре газа в форкамере 293 [К] и давлении 20 [МПа], объем форкамеры равен: Корпус форкамеры представляет собой толстостенный цилиндр диаметром 600 [мм] и длиной 1000 [мм], выполненный из нержавеющей коррозионно-стойкой жаропрочной стали (15Х28). В стенку форкамеры вворачиваются три штуцера для подключения манометра, контролирующего процесс заполнения форкамеры, и быстродействующего датчика давления, контролирующего процесс истечения. Здесь же установлен штуцер для заполнения форкамеры и соединенных с ней емкостей рабочим газом. Определим максимальное давление, создаваемое газом, при его нагреве до температуры К основной форкамере присоединен быстродействующий затвор, перекрывающий выход газа во вспомогательную форкамеру и сопло в процессе заправки. Для организации тепловой защиты основная часть внутренней поверхности форкамеры (> 80%) закрыта экраном, толщиной 1 [мм] из стали 1X18H10T, который отстоит от силового корпуса форкамеры на 5 [мм]. Для нагрева рабочего газа до требуемой температуры, в состав аэродинамической установки включен электрический подогреватель. Электрический подогреватель (рисунок 2.2) рассчитан на рабочее давление газа до 20 [МПа] и температуру нагрева до 1000 [°С]. Нагревательный элемент изолирован от корпуса нагревателя. Для лучшей теплоизоляции внутренних стенок внутри подогревателя имеется теплозащитный экран (керамический цилиндр). Суммарный объем газа в нагревателе – 1 [дм3]. Нагревательный элемент выполнен из фехралевой проволоки диаметром 2,5 [мм] и длиной 60 [м]. Рабочая температура проволоки близка к 1400 [°С]. Общее сопротивление нагревательного элемента составляет 14,5 [Ом]. При напряжении питания 360 [В] через проволоку проходит ток 24,8 [А]. Потребляемая мощность подогревателя составляет 8,94 [кВт].  Рисунок 2.2 – Подогреватель электрический В случае отсутствия теплоотдачи в стенки максимально возможное время работы подогревателей легко определить, исходя из условия нагрева фреона-14 в объеме 0,261 [м3] от температуры 293 [К] до 750 [К] и давления 52 [МПа]. При таких параметрах масса газа составляет 16,65 [кг], а подведенная энергия равна: где Тогда, Указанная энергия при мощности подогревателя 8,94 [кВт] выделится за 710 [с]. Реальное время нагрева рабочего газа и реальные значения максимальной температуры газа сильно зависят от величины теплового потока в стенку, который в данной задаче практически не поддается расчетной оценке и может быть определен только опытным путем. 2.4 Ресивер Может рассматриваться как вспомогательная форкамера, предназначен для выравнивания потока после дросселирования перед входом в сопло аэродинамической трубы (рисунок 2.3).  Рисунок 2.3 – Ресивер Ресивер представляет собой цилиндрический сосуд, выполненный из толстостенной стальной трубы диаметром 270 [мм] и длиной 1030 [мм] и рассчитан на рабочее давление до 20 [МПа]. С одного торца к ресиверу, крепится переходник от основной форкамеры с проходным диаметром 45 [мм], который заканчивается рассекателем с дросселирующими отверстиями перпендикулярными оси установки. Второй торец ресивера служит для подсоединения сменных сопел установки и формирует дозвуковой вход в сопло диаметром 245 [мм]. В центре ресивера размещён хонейкомб, представляющий набор из медных трубок диаметром 4 Рассчитаем потребное количество трубок. Коэффициент сопротивления где Тогда, при числе Рейнольдса что При площади поперечного сечения трубы получим, что затененная площадь равна: Тогда, при площади поперечного сечения трубки получим, что потребное количество трубок составит: Для расчета гидравлического сопротивления хонейкомба используем формулу: Для Данные расчета приведены в таблице 2.6. Таблица 2.6 – Данные расчета

Видно, что даже при максимально возможном давлении в ресивере потери давления в хонейкомбе не превышают 7%. 2.5 Профилированное сопло В конструкции аэродинамической установки предусмотрено использование осесимметричных профилированных сопел. Сопла рассчитаны на давление в ресивере до 20 [МПа]. Толщина стенок сопел 12 [мм]. Все сопла имеют одинаковые посадочные места. Рабочий режим импульсной трубы представляет собой плавное истечение газа через сопло из форкамеры фиксированного объема. В процессе истечения масса газа в форкамере непрерывно уменьшается, и, соответственно, уменьшаются его температура и давление. Из-за кратковременности этот процесс, в первом приближении, можно считать адиабатическим. Поскольку давление газа при истечении уменьшается быстрее других параметров, то соблюдение условий квазистационарности процесса проверяется только для давления. Предварительно получим некоторые выражения для описания процесса истечения из объема форкамеры. Секундный расход газа из форкамеры пропорционален уменьшению плотности газа в ней: |