СБОР Т 3. 3 сепарация нефти от газа

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

5. Система контроля и управления должна осуществлять: измерение количества частично обезвоженной нефти; измерение количества сбрасываемой воды; измерение количества оборотной воды; регулирование давления в технологической емкости; регулирование уровня «нефть – газ»; регулирование уровня «нефть – вода»; сигнализацию достижения заданных значений давления и предельного уровня нефти в емкости; аварийную блокировку емкости при достижении предельного уровня нефти в аппарате и заданного значения давления; измерение давления и температуры. Таблица 9 – Техническая характеристика установок типа УПС

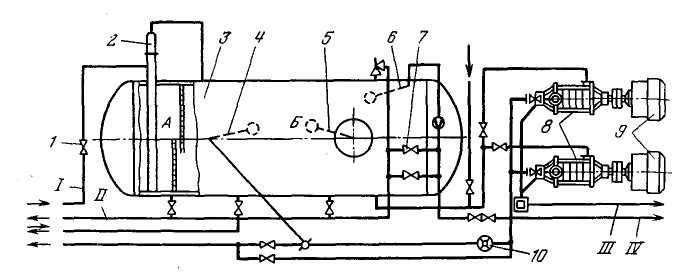

4.4 Установка сепарационная с насосной откачкой типа БН Сепарационные установки с насосной откачкой типа БН предназначены для осуществления I ступени сепарации нефти от газа, дальнейшего разделительного транспортирования нефти центробежными насосами и выделившегося газа под давлением сепарации. Разработаны 12 типоразмеров блоков, отличающихся между собой подачей и давлением нагнетания насосных агрегатов: БН-500-9; БН-500-18; БН-500-17; БН-500-21; БН-1000-12; БН-1000-19; БН-1000-25; БН-1000-31; БН-2000-13; БН-2000-17; БН-2000-22; БН-2000-26. В шифре установок приняты следующие обозначения: БН – блочная насосная; первая цифра – подача насоса по жидкости (м3/сут); вторая цифра – давление нагнетания. Из перечисленных блоков компонуются дожимные насосные станции подачей 500; 1000; 2000 м3/сут. Дожимные насосные станции большей подачи комплектуются из двух технологических блоков подачей по 2000 м3/сут каждый, которые при параллельной работе обеспечивают общую подачу от 4000 м3/сут (при двух рабочих насосах), до 6000 м3/сут (при трех рабочих насосах).  Рисунок 21 – Принципиальная схема установки БН: А – малый отсек; Б – большой отсек; I – сборный коллектор; II – факельная линия; III – система канализации; IV – газосборный коллектор: 1, 7 – отсекающие клапаны; 2 – гидроциклон; 3 – технологическая емкость; 4 – регулятор подачи насосов; 5 – автомат откачки; 6 – механический регулятор уровня; 8 – центробежные насосы; 9 – электродвигатели; 10 - счетчик Насосная станция типа БН (рисунок 21) состоит из технологического, щитового, канализационного блоков и свечи аварийного сброса газа. Технологический блок состоит из двухточного гидроциклона 2, технологической емкости 3, регулятора подачи насосов 4, автомата откачки 5, механического регулятора уровня 6, центробежных насосов 8 с электродвигателями 9, отсекающих клапанов 1 и 7, счетчика 10, а также технологической обвязки арматуры и гидравлической системы управления. Технологический блок имеет два двухточных гидроциклона. Подача каждого из них до 1500 м3/ч по жидкости с газовым фактором до 120 м3/м3. Для повышения эффективности работы гидроциклонного сепаратора и уменьшения пенообразования в технологической емкости, его нижний патрубок опускается под уровень жидкости. Емкость технологического блока выполняет функции дополнительного сепаратора, буфера перед насосами и отстойниками. С целью унификации вместимость емкости для всех блоков принята равной 20 м3, что составляет 1 % от суточной подачи блока БН-2000. Емкость вертикальными перегородками разделена на две части. Первый, малый отсек А служит для задержания механических примесей, пены. В нем поддерживается некоторый уровень жидкости, куда погружается нижний патрубок гидроциклонной головки. Большой отсек Б емкости служит основным буфером перед насосами и дополнительным сепаратором. В нем размещаются также поплавки всех регулирующих механизмов. Для северных районов страны с неблагоприятными климатическими условиями насосная часть технологического блока выполняется в закрытом исполнении. Оснащение технологического блока насосными агрегатами приведено в таблице 10. Таблица 10 – Техническая характеристика насосных агрегатов

Нефтегазовый поток по сборному коллектору I поступает в два двухточных гидроциклона, где происходит отделение газообразной фракции от жидкости под действием центробежной силы, которую приобретает тангенциально вводимый поток газонефтяной смеси. Жидкость, имеющая большую плотность, под действием этой силы, прижимается к стенке и стекает по ней в малый отсек А. Далее нефть из емкости через приемные патрубки откачивается насосами в напорный нефтепровод. На выкидном коллекторе, после насосов, для замера общей подачи участка по жидкости имеется счетчик. Предусматривается непрерывный и периодический режимы работы насосных агрегатов. Непрерывную откачку предлагается осуществлять при отличии номинальной подачи насоса от общей подачи участка, обслуживаемого данной установкой, не более чем на 15%, или же в зимних условиях, когда имеется опасность застывания нефти при отрицательных температурах и срыва подачи насоса. Периодическая откачка насосами проводится по сигналам автомата откачки АО-6. Газ, отделившийся в гидроциклонном сепараторе, через верхний патрубок поступает в большой отсек Б технологической емкости, где происходит отделение капель жидкости от газа. Газ из емкости через заслонку механического регулятора уровня, установленного в патрубке технологической емкости, поступает в газосборный коллектор IV и под давлением сепарации транспортируется потребителю В коллекторе выхода газа устанавливается камерная диафрагма, служащая для периодического замера подачи участка по газу переносным дифманометром. На технологической емкости смонтирован предохранительный клапан, который срабатывает при повышении давления в емкости более 0,9 МПа. При срабатывании предохранительного клапана газ отводится на факел. К факельной линии II также подключены канализационные патрубки технологической емкости, через которые при открытых задвижках продукты пропарки могут отводиться на факел. Для удаления течи сальников насосных агрегатов предусматривается отдельная система канализации III. Комплекс приборов и средств автоматизации обеспечивает: автоматизацию процесса периодической откачки нефти с установки; включение резервного насоса откачки при аварийной остановке работающего; предусматривается выбор режимов управления насосами — «ручной», «I рабочий» и «II рабочий» (автоматические); прекращение подачи газонефтяной смеси на дожимную станцию при переполнении технологической емкости (для ДНС, работающих без резервных и аварийных емкостей); открытие линии слива газонефтяной смеси в резервную (или аварийную) емкость и сброса газа на факел при переполнении технологической емкости (для ДНС, работающих с резервными или аварийными емкостями); согласование (регулирование) подачи насосов откачки с количеством газонефтяной смеси при непрерывном режиме работы насосов; регулирование уровня газонефтяной смеси в технологической емкости (в случае аварийного режима работы ДНС с резервными или аварийными емкостями); автоматическую защиту (отключение) работающего насоса при отклонении давления от нормального на нагнетании насоса и обесточивании блока местной автоматики (БМА); технологический контроль за расходами газонефтяной смеси и отсепарированного газа, уровнем в технологической емкости, давлениями в различных точках технологической обвязки ДНС; сигнализацию в щитовой блок ДНС об аварийно-высоком верхнем и нижнем уровнях в технологической емкости; об аварийной остановке работающего насоса; о включенном состоянии БМА; о нормальной работе насоса откачки; возможность дублирования аварийной световой сигнализации, выносимой в щитовой блок ДНС, местной звуковой (сирена) или дистанционной (при телемеханизации). Таблица 11 – Техническая характеристика технологических блоков

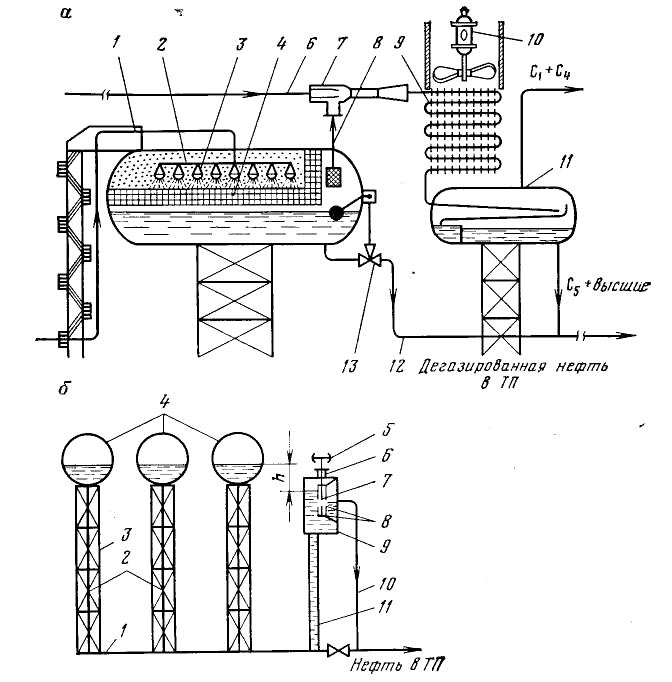

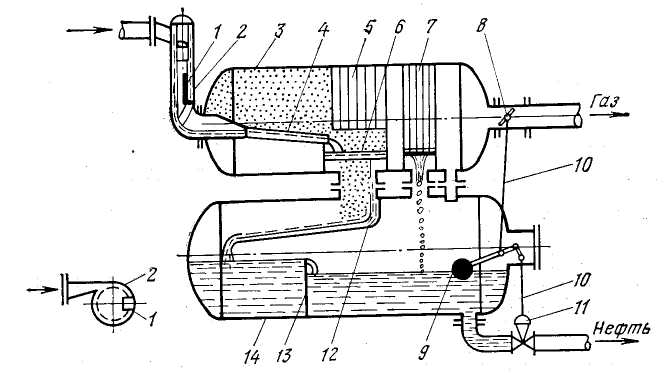

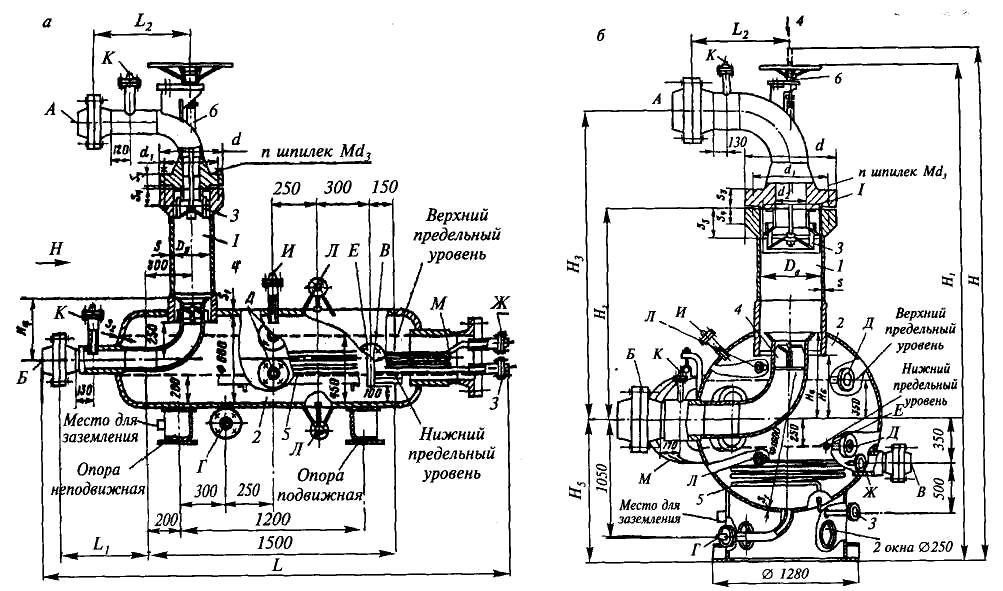

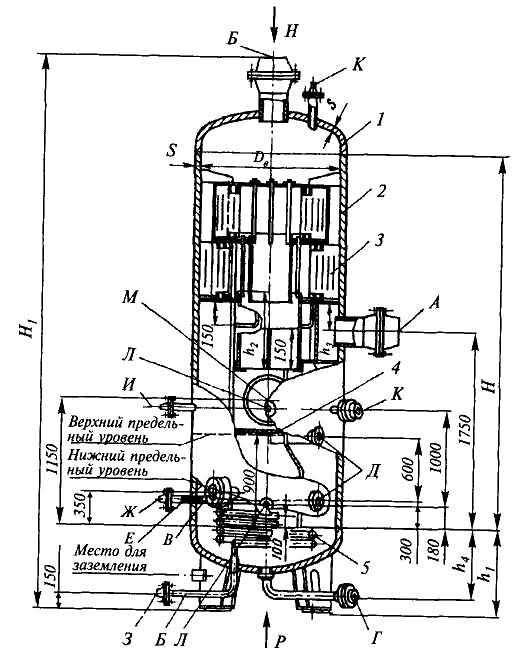

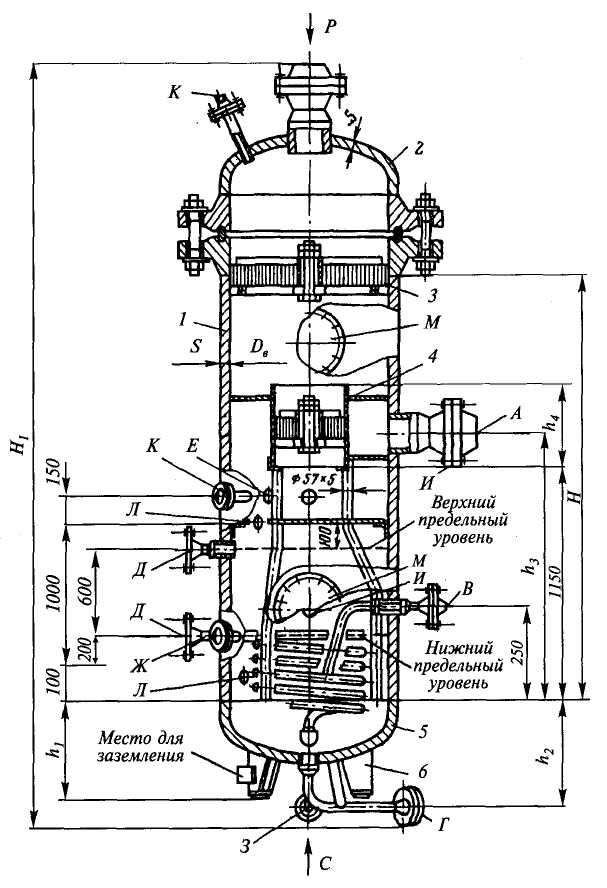

4.5 Сепараторы концевые После УПН на последнюю ступень сепараторов нефть, как правило, поступает с высокой температурой (40÷60°С), и в выделяющихся из нее газах содержится много пентановых и гексановых (бензиновых) фракций, являющихся при нормальных условиях (р = 0,101 МПа и t = 0°С) жидкостями. Газ, выделившийся из нефти в концевых сепараторах, имеет ценные сырьевые качества, высокую калорийность, но из-за низкого давления, не превышающего, как правило, 0,05 МПа, и отсутствия компрессоров для его компрессирования сжигается в факелах или, в лучшем случае, идет на бытовые нужды. В концевом сепараторе должны доизвлекаться все легкие углеводороды (C1÷C4), являющиеся при нормальных условиях газами, в то время как тяжелые углеводороды (C5÷С6) должны оставаться в нефти и транспортироваться на НПЗ. После концевых сепараторов нефть с указанной выше температурой поступает в парк товарных резервуаров (см. рисунок 8, P-1), не имеющих, как правило, плавающих крыш и понтонов. Если в этой нефти будут содержаться углеводороды в виде растворенных или окклюдированных газов (С2Н6, С3Н8, С4H10), то это может вызвать загазованность территории резервуаров товарного парка (ТП), отравление людей (особенно, если в смеси этих газов будет находиться сероводород H2S) и возможность возникновения пожаров и, наконец, разрушение крыш резервуаров при интенсивном выделении в них неотсепарированных углеводородов в концевых сепараторах. В настоящее время в качестве концевых сепараторов рекомендуется применять такие, после которых нефть не содержала бы легкие углеводороды, являющиеся при нормальных условиях газами. Один из таких сепараторов (рисунок 22, а) работает следующим образом (сепараторы такого типа могут успешно работать только на нефтях, не склонных к пенообразованию, зависящему от содержания в нефти различных примесей – асфальтенов, нафтенов, смол и т.д.). Товарная нефть после УПН по нефтепроводу 1 подается в раздаточный коллектор 2 с форсуночными разбрызгивателями 3, предназначенными для диспергирования (дробления) капель нефти с целью увеличения их поверхности контакта с газовой средой. Мелкодисперсные капельки нефти, оседая в газовой среде, попадают на каплеуловительную сетку (жалюзи) 4 и стекают с нее в виде струек или крупных капель. Дегазированная нефть из концевого сепаратора в товарные резервуары отводится самотеком по нефтепроводу 12 при срабатывании датчика поплавкового типа и открытии исполнительного механизма 13. Дегазирование нефти в концевом сепараторе осуществляется, как указывалось выше, при высоких температурах, и в газ переходит значительное количество пентановых и гексановых (бензиновых) фракций, которые должны быть извлечены из этого газа. Много этих фракций содержится также во второй ступени сепарации, газ после которой по газопроводу 6 подводится к эжектору 7, служащему в данном случае в качестве компрессора. Рабочим агентом в эжекторе является газ, поступающий по газопроводу 6 с давлением около 0,3 МПа, который, выходя из сопла с большой скоростью, создает условия (вакуум) для дополнительного выделения из нефти газа и возможности транспортирования его по отводу 8 из концевого сепаратора. Из эжектора 7 смесь газов с рабочим и низким давлением со значительным количеством тяжелых углеводородов поступает в оребренный холодильник 9, температуру в котором желательно поддерживать на уровне 0°С. При этой температуре пентаны и гексаны конденсируются и поступают вместе с газом, содержащим только легкие углеводороды (C1÷C4), в сепаратор 11, где происходит их разделение. Применение описанных концевых сепараторов существенно ускоряет наступление равновесного состояния между фазами (нефтью и газом), сокращает время пребывания нефти в сепараторе и интенсифицирует процесс подготовки ее. Кроме того, глубокое извлечение углеводородов в концевых сепараторах, являющихся газами при нормальных условиях по описанной выше технологии, гарантирует минимальные потери легких углеводородов на всем пути от промысла до НПЗ. Для охлаждения газа в оребренных холодильниках 9 в условиях северных месторождений, где температура воздуха в течение десяти месяцев держится в среднем на уровне –20°С, могут служить вентиляционные установки, приводимые электродвигателем 10, в летнее время – холодильные машины. Без применения холодильных машин или компрессорной станции, транспортирующей «жирные» газы на ГПЗ, будут происходить большие потери легких фракций нефти как в товарных парках промыслов, так и в резервуарах магистральных газопроводов.  Рисунок 22 – Концевые сепараторы: а – с поплавковым уровнемером: 1 – нефтепровод товарной нефти; 2 – раздаточный коллектор; 3 – форсуночные разбрызгиватели; 4 – каплеуловительная сетка (жалюзи); 6 – газопровод; 7 – эжектор; 8 – отвод; 9 – холодильник; 10 – электродвигатель; 11 – сепаратор; 12 – нефтепровод; 13 – исполнительный механизм; б – с шибером: 1 – сборный коллектор; 2 – самотечный нефтепровод; 3 – пьедестал; 4 – концевой сепаратор; 5 – штурвал; 6 – тяга; 7 – шибер; 8 – направляющие; 9 – расширительная камера; 10 – отвод; 11 – стояк Для отвода нефти из концевого сепаратора может быть установлен исполнительный механизм 13, работающий от уровнемера поплавкового типа. Часто такие исполнительные механизмы 13 и уровнемеры поплавкового типа из-за отложений парафина, солей и других причин работают нечетко, в связи с чем нарушается технологический режим сепаратора, что требует постоянного внимания операторов за работой этих механизмов. Конструкция приспособления по поддержанию постоянного уровня нефти в концевых ступенях сепараторов, лишенная описанных выше недостатков (рисунок 22, б), работает следующим образом. Товарная нефть из концевых сепараторов 4, установленных на пьедесталах 3, по самотечным нефтепроводам 2 поступает в сборный коллектор 1, на котором установлен общий стояк 11 с расширительной камерой. В расширительной камере 9 установлены направляющие 8, по которым перемещается шибер 7 с помощью тяги 6 и штурвала 5. Поднимая или опуская шибер 7, изменяется проходное сечение для перепуска нефти, поступающей из концевых сепараторов 4 в сообщающийся отвод 10, благодаря чему изменяется и уровень в этих сепараторах. Таким образом, изменением положения одного шибера 7 можно достигать одновременного одинакового изменения уровней во всех параллельно работающих сепараторах. Разность уровней в концевых сепараторах 4 и расширительной камере 9 определяется гидравлическими сопротивлениями, возникающими при течении нефти по нефтепроводам 1, 2 и 11, и степенью открытия шибера 7. Строго говоря, на приведенной схеме в концевых сепараторах уровни нефти должны быть разными: в крайнем левом – самый высокий, в среднем – пониже и в крайнем правом – самый низкий, если диаметры самотечных нефтепроводов 2 одинаковые и поступление нефти в эти сепараторы одинаковое. Отвод 10, как и нефтепроводы 2, работает на самоизливе за счет разности уровней нефти в концевых сепараторах 4 и в резервуарах товарного парка. Поэтому концевые сепараторы 4, как правило, поднимаются над поверхностью земли на высоту 14÷15 м, а максимальные уровни нефти в резервуарах товарного парка поддерживаются на высоте 11÷12 м, что обеспечивает необходимую пропускную способность самотечных нефтепроводов 1, 2, 10 и 11. 4.6 Сепараторы центробежные (гидроциклонные) К этому типу относятся двухфазные и реже трехфазные сепараторы, обеспечивающие эффективную сепарацию нефти от газа вследствие изменения направления потока и применения механических каплеуловителей газа (рисунок 23). Сепараторы этого типа широко применяются на «Спутниках» для отделения нефти от газа при измерении их количества по каждой скважине.  Рисунок 23 – Общий вид циклонного двухемкостного сепаратора: 1 – направляющий козырек; 2 – гидроциклонная головка; 3 – верхняя емкость; 4 и 12 – сливные полки; 5 – уголковые каплеуловители; 6 – разбрызгиватель; 7 – жалюзийная кассета; 8 – заслонка; 9 – датчик уровнемера поплавкового типа; 10 – тяги; 11 – исполнительный механизм; 13 – успокоитель уровня нефти; 14 – нижняя емкость Принцип их работы следующий. Нефтегазовая смесь сначала поступает тангенциально в гидроциклонную головку 2, сечение которой показано на том же рисунке. За счет центробежной силы, возникающей в гидроциклонной головке, нефть отбрасывается на стенку этой головки, а газ, как более легкий, сосредоточивается в центральной ее части. За счет козырька 1 из гидроциклонной головки 2 газ и нефть поступают раздельно. Нефть по сливной полке 4 самотеком направляется на разбрызгиватель 6, выполненный в виде уголков, а затем поступает в нижнюю емкость 14 на сливную полку 12 и стекает с нее с левой стороны успокоителя уровня 13. Перетекая через кромку успокоителя уровня 13, нефть скапливается в нижней емкости 14, в результате чего уровень этой нефти поднимается. Уровень нефти в нижней емкости 14 поднимается до тех пор, пока с помощью тяги 10 заслонка 8 не повернется на нужный угол и не перекроет сброс газа в газовую линию. После чего в верхней 3 и нижней 14 емкостях сепаратора давление повысится и при открытом исполнительном механизме 11 нефть пройдет через него. Для контроля над количеством прошедшей нефти через исполнительный механизм 11 обычно на выкидной линии устанавливается объемный расходомер (вертушка), не показанный на схеме. В качестве этого расходомера часто используют ТОР-1 (см. рисунок 12). Выделившийся из нефти газ проходит в верхней емкости 3 две зоны: уголковые каплеуловители 5 и, как правило, жалюзийную кассету 7, обеспечивающую эффективную очистку газа от капелек нефти. Гидроциклонными сепараторами оборудованы все «Спутники» (см. рисунок 10), после которых газ направляется снова в сборный коллектор, перемешивается с нефтью и транспортируется с ней по коллектору до первой ступени сепарации (см. рисунок 19). 4.7 Сепараторы центробежные регулируемые Газосепараторы центробежные регулируемые предназначены для предварительной очистки газа от жидкости в промысловых установках подготовки газа, а также в качестве замерного сепаратора в установках замера газа и жидкости. Выпускают газосепараторы на рабочее давление от 6,4 до 16 МПа. Газосепараторы обеспечивают степень очистки газа от жидкости не менее 98% при начальном предельном содержании жидкости, поступающей с газом в аппарат, до 200 м3/м3. Газосепараторы можно эксплуатировать в районах с жарким умеренным и холодным климатом (по ГОСТ 16350-80) при температуре рабочей среды от –30 до +100°С. Предусмотрены два типа газосепараторов центробежных регулируемых: тип I (рисунок 24, а) с цилиндрическим сборником жидкости на рабочее давление от 6,4 до 10 МПа и производительностью по газу от 0,15 до 1 млн.м3/сут.; тип II (рисунок 24, б) с шаровым сборником жидкости на рабочее давление от 6,4 до 16 МПа и производительностью по газу от 1 до 5 млн.м3/сут.  Рисунок 24 – Газосепараторы центробежные регулируемые типов I (а) и II (б): 1 – корпус сепарирующего устройства; 2 – сборник жидкости; 3 – завихритель; 4 – выпрямитель потока; 5 – подогреватель; 6 – регулирующее устройство В конструкции газосепараторов предусмотрено размещение подогревателя 5 во внутренней полости сборников жидкости. Производительность газосепараторов по газу в зависимости от рабочего давления для обеспечения паспортной степени очистки газа от жидкости регулируется специальным устройством, состоящим из подвижного и неподвижного конусов завихрителя 3. Подвижный конус завихрителя 3 перемещается вращением штурвала. Средний срок службы сепаратора – 10 лет Наработка на отказ – 11000 ч. Ресурс до капитального ремонта – 60000 ч. Коэффициент технического использования – 0 97 Производительность по газу газосепараторов центробежных регулируемых в зависимости от рабочих условий сепарации газожидкостного потока может быть установлена по графикам, опубликованным ЦКБН. Газожидкостная смесь в центробежном газосепараторе регулируемом разделяется благодаря закрутке потока в вертикальном цилиндрическом патрубке. Закрутка потока обеспечивается использованием в конструкции сепаратора специального завихрителя 3. При прохождении газожидкостного потока через завихритель 3 жидкость под действием инерционных и центробежных сил отбрасывается на стенку вертикального цилиндрического патрубка и стекает вниз по его стенке в сборник, откуда непрерывно или периодически дренируется. Отсепарированный газ от- водится из вертикального цилиндрического патрубка через осевой патрубок, в конструкции которого предусмотрена розетка, обеспечивающая стабилизацию потока для предотвращения излишних потерь давления потока. Центробежные сепараторы выпускаются с внутренним диаметром от 179 до 550 мм на рабочее давление 6,4÷10 МПа и имеют массу от 1,6 до 10 т. Максимальная производительность центробежных сепараторов зависит от внутреннего диаметра и рабочего давления и меняется от 0,4 до 5,7 млн. м3/сут. 4.8 Сепараторы жалюзийные Газосепараторы жалюзийные, изготовленные в соответствии с ОСТ 26-02-2059-79, предназначены для тонкой очистки газа от жидкости в промысловых установках подготовки газа, а также в технологических процессах нефтяной, газовой и газоперерабатывающей отраслях промышленности, где необходимо добиться минимального уноса жидкости с газовым потоком. Выпускают газосепараторы на рабочее давление от 6,4 до 10 МПа диаметром 800, 1000, 1200, 1600 мм, производительностью по газу от 0,7 до 7,5 млн. м3/сут. Масса сепараторов колеблется от 2,2 до 17,5 т. Газосепараторы обеспечивают степень очистки газа от жидкости не менее 99% при предельном содержании жидкости в газовом потоке, поступающем в сепаратор, до 200 м3/м3. Газосепараторы могут эксплуатироваться в районах с жарким, умеренным и холодным климатом, при температуре рабочей среды от –30 до +100 °С. Потери давления рабочей среды в газосепараторе не превышают 0,025 МПа, в том числе на жалюзийной насадке – не более 0,005 МПа (рисунок 25).

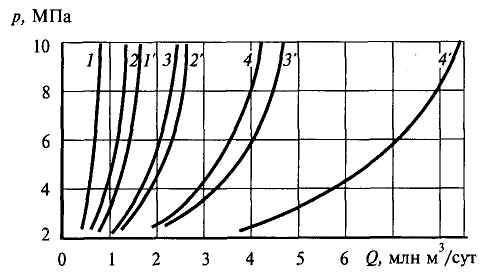

Рисунок 26 – Зависимость производительности газосепаратора жалюзийного Q по газу от рабочего давления р 4.9 Сепараторы сетчатые Газосепараторы сетчатые, изготовленные по ОСТ 26-02-2058-79, предназначены для тонкой очистки газа от жидкости в промысловых установках подготовки газа, а также в технологических процессах газо- и нефтеперерабатывающих заводов в качестве аппаратов промежуточной и окончательной ступеней очистки газа.

В конструкции сепараторов предусмотрено размещение подогревателя в нижней части корпуса – сборнике жидкости. Средний срок службы – 10 лет. Наработка на отказ – 11000 ч. Ресурс до капитального ремонта – 60000 ч. Коэффициент технического использования – 0,98. Производительность по газу газосепараторов сетчатых в зависимости от рабочих условий сепарации газожидкостного потока может быть установлена по расчетным графикам. Газожидкостная смесь в сетчатом газосепараторе разделяется на газ и жидкость благодаря воздействию гравитационных и инерционных сил на капли жидкости. Основная масса жидкости сепарируется из газового потока в средней части корпуса и осаждается вниз в сборник жидкости. Тонкодисперсные капли коагулируются в сетчатом каплеотбойнике, размещенном в средней части корпуса, и частично стекают вниз в сборник жидкости. Окончательная очистка газа от жидкости осуществляется в сетчатой скрубберной секции, размещенной в верхней части корпуса сепаратора, откуда отсепарированная жидкость дренируется подуровень жидкости в сборнике. Из сборника жидкость непрерывно или периодически сбрасывается. 5 Сравнительная характеристика сепараторов Часто перед проектировщиками встает такой вопрос, сепаратор какого типа запроектировать к установке на УПН или БДНС. Вертикальные сепараторы имеют то преимущество, что они позволяют достоверно определить объем жидкости, что обусловливает применение более простых средств для регулирования его работы. Процесс очистки таких сепараторов прост, поэтому их рекомендуется использовать тогда, когда в продукции скважин содержится песок. В горизонтальном сепараторе такого же объема, что и вертикальный, производительность по газу больше, поскольку площадь его в диаметральном сечении в несколько раз превышает площадь вертикального сепаратора. Поверхность раздела фаз газ – жидкость в горизонтальном сепараторе велика, поэтому требуется меньше времени для всплытия пузырьков газа в жидкости. Горизонтальные сепараторы монтировать и обслуживать намного проще, чем вертикальные, но они требуют большей площади, что является существенным недостатком, когда месторождение расположено в море или на болоте (Самотлор). У сферических сепараторов первоначальные капитальные вложения на единицу пропускной способности по газу наименьшие, что является основным их преимуществом. Однако существенный их недостаток – трудность в изготовлении, связанная с необходимостью штамповки отдельных заготовок (лепестков), а затем их сварки. В таблице 12 приведено сравнение основных преимуществ и недостатков сепараторов различных типов. Меньшая цифра показывает большие преимущества. Таблица 12 – Сравнительная характеристика сепараторов различных типов

6 Охрана окружающей среды при эксплуатации сепарационных установок Потери нефти из сепараторов в основном связаны с тем, что в существующих многочисленных их конструкциях, используемых в нефтяной промышленности, не всегда удается снизить до минимума унос газа вместе с нефтью. Эффективность работы сепараторов любой конструкции определяется количеством капельной жидкости, уносимой потоком газа из его каплеуловительной секции, и количеством пузырьков газа, уносимых потоком нефти из секции сбора нефти. Очевидно, что чем меньше будут эти показатели, тем эффективнее работа сепаратора. Так, например, хорошим может считаться сепаратор, в котором унос капелек жидкости вместе с газовым потоком не превышает 15 см3 на 1000 м3 отсепарированного газа (или 10 г жидкости на 1000 кг продукции, поступающей в сепаратор). Наиболее полно этим требованиям удовлетворяют сепараторы с выносным или встроенным каплеуловительным устройством. Их можно использовать на любой ступени сепарации, а также на концевой ступени и в блоках термической (горячей или горячевакуумной) сепарации для нефтей с различными физико-химическими свойствами. При обустройстве нефтяных месторождений в системе сбора и подготовки нефти, газа и воды широко используются герметичные блочные установки различных модификаций. Однако, несмотря на полную герметизацию всех технологических процессов до настоящего времени имеют место потери нефтяного газа как в процессе сепарации, так и при стабилизации нефти. Добываемый вместе с нефтью нефтяной газ в отличие от природного газа имеет повышенное содержание легких углеводородов. Кроме того, нефтяной газ некоторых месторождений содержит сернистые соединения. Для уменьшения загрязнения атмосферы углеводородами и другими компонентами, содержащимися в газе, предусматривают сжигание газа в факелах. Факельные газы из систем низкого и высокого давления по возможности собирают в газгольдер для дальнейшего целевого использования. Для надежной работы факелов необходимо обеспечивать безаварийные условия. При эксплуатации факельных систем существует потенциальная опасность распространения фронта пламени от факельного ствола в факельные трубопроводы и даже до технологической установки. Для предотвращения распространения пламени устанавливают на подводящих к факельному стволу газопроводах огнепреградитель или гидрозатвор. В настоящее время применяют главным образом сухие огнепреградители. Действие их основано на гашении пламени в узких каналах, через которые свободно проходит горючая смесь, а пламя распространиться не может. Работу факельной установки считают удовлетворительной, если происходит полное и бездымное сгорание газов. Бездымное сжигание газов обычно достигается при смешивании их с водяным паром или подачей распыленной воды. При сжигании газа в факелах образуются различные химические соединения, имеющие различное время осаждения. Меньше всех действию процесса самоочищения в атмосфере подвергается двуокись серы. Это соединение способствует накоплению в атмосфере аэрозолей серной кислоты и сернокислого аммония, которые находятся в ней несколько раз дольше, чем газы. При соединении этих аэрозолей с пылевыми загрязнениями опасность загрязнения атмосферы значительно усиливается. Двуокись серы окисляется до сульфатов, которые из облаков и туманов могут выпадать с дождем и отравлять живые организмы. Таким образом, наибольший ущерб наносится при сжигании в факелах нефтяного газа, содержащего сероводород. Поэтому внедрение усовершенствованных способов очистки и утилизации сероводородсодержащих газов, разработка прогрессивных технологических процессов и аппаратуры установок очистки серы – одно из действенных мероприятий по предотвращению загрязнения окружающей среды. 7 Расчет нефтегазовых сепараторов на пропускную способность по газу и жидкости Расчеты сепараторов, любых типов, кроме вертикального, без всяких внутренних отбивающих или коалесцирующих устройств: на пропускную способность по нефти и газу существенно затрудняются, так как они зависят от целого ряда факторов, исключительно трудно учитываемых. 7.1 Факторы, влияющие на работу нефтегазовых сепараторов На работу любого нефтегазового сепаратора значительное влияние оказывают следующие факторы: 1. Физико-химические свойства нефти. В вязких с большой плотностью нефтях, как и в стойких нефтяных эмульсиях, пузырьки газа отделяются от жидкости и поднимаются крайне медленно. Это значит, что пропускная способность сепаратора для таких нефтей и эмульсий будет очень низкой, т. е. сепараторы будут работать с большим уносом пузырьков газа. 2. Производительность сепараторов или скорость подъема уровня нефти в сепараторе. Чем больше производительность подключенных к сепаратору скважин, тем больше скорость подъема уровня в сепараторе υ. υ = Gv/s, где Gv – объемный расход нефти, м3/с; s – площадь «зеркала» нефти, м2. Это значит, что газовые пузырьки с меньшей относительной скоростью будут всплывать в нефти, и сепарация нефти от газа, как и в первом случае, будет плохой. При большой скорости подъема уровня нефти в сепараторе газовые пузырьки, особенно малого размера (0,1 мм и меньше), вследствие гравитационных сил (разности плотностей) не успевают подняться до уровня нефти и будут уноситься из сепараторов потоком этой нефти. То же происходит и с малыми капельками нефти, находящимися в газовой фазе: они не успевают осесть на уровень нефти (если отсутствуют в сепараторе каплеотбойные насадки) и будут выноситься потоком этого газа за пределы сепаратора. 3. Давление в сепараторе и температура нефти. Чем выше давление в сепараторе (см. формулу Стокса), при всех прочих равных условиях, тем больше плотность газа, а значит, меньше скорость всплытия пузырьков газа в нефти и падения капелек нефти в потоке газа. Таким образом, увеличение давления в сепараторах приводит к ухудшению их работы. Температура нефти и газа в сепараторе играет двоякую роль: увеличение ее снижает вязкость нефти μ и скорость подъема пузырьков газа из нефти увеличивается, что приводит к улучшению разделения нефти от газа; с увеличением температуры газовой фазы вязкость ее также увеличивается, а это значит, что скорость оседания капелек нефти в газе будет уменьшаться, что приведет к увеличению уноса капелек нефти за пределы сепаратора. 4. Способность нефти образовывать пену и ее стойкость к разрушению. Пенообразующие нефти исключительно трудно сепарируются, и пока нет широкого выбора эффективных средств (кроме силикона) по предотвращению образования стойких пен в сепараторах. Пены разрушаются в сепараторах в основном механическим способом и реже физико-химическим (силикон). 5. Конструктивные элементы внутреннего устройства сепараторов. Они, как и все перечисленные выше факторы, играют при сепарации нефти от газа исключительно большую роль (см. выше). 6. Обводненность нефти. Наличие в нефти воды и возможность получения стойких вязких эмульсий. Таким образом, видно, что на пропускную способность нефтяных сепараторов оказывает влияние большое число факторов, учесть или регулировать которые не представляется возможным. Для расчета сепараторов существуют методики расчета отдельных конструктивных элементов сепараторов (жалюзей, отбойников, центробежного эффекта и т. п.). На пропускную способность по нефти и газу довольно точно можно рассчитать только вертикальный гравитационный сепаратор без всяких внутренних отбивающих или коалесцирующих устройств, могущих существенно улучшить его сепарирующую способность. 7.2 Расчет вертикального гравитационного сепаратора по газу Выпадение капелек и твердых частиц из газа в гравитационном сепараторе происходит в основном по двум причинам: вследствие резкого снижения скорости газового потока и разности плотности газовой и жидкой (твердой) фазы. Для эффективной сепарации необходимо, чтобы расчетная скорость движения газового потока в сепараторе была меньше скорости осаждения жидких и твердых частиц, движущихся под действием силы тяжести во встречном потоке газа, то есть υг < υч. Скорость подъема газа в вертикальном сепараторе с учетом рабочих условий определяется из выражения

где p0 – давление при нормальных условиях, Па; р0 = 101325 Па; Т0 – температура при нормальных условиях, К; Т0 = 273 К; G0 – дебит газа при нормальных условиях (то есть при p0 = 101325Па = 0,101 МПа и Т0 = 273 К), м3/сут; 86400 – число секунд в сутках; s – площадь сечения сепаратора, м2; р – давление в сепараторе, Па; Т – абсолютная температура в сепараторе, К; z – коэффициент сжимаемости газа, учитывающий отклонение свойств реальных газов от свойств идеального газа при давлении в сепараторе. Площадь сечения вертикального цилиндрического сепаратора s = π·D2/4 = 0,785·D2, м2, где D – внутренний диаметр сепаратора, м Тогда

Принимается число Рейнольдса Rе = uч·d/νг = 1, где uч – скорость оседания частицы в газе, м/с; d – диаметр частицы, обычно принимаемый равным 10-4 м; νг – кинематическая вязкость газа в условиях сепаратора, м2/с Скорость осаждения капельки жидкости (твердой частицы), имеющей форму шара при Rе = 1 определяется по формуле Стокса

где d – расчетный диаметр частицы, м; ρн, ρг – соответственно плотность нефти и газа в условиях сепаратора, кг/м3; g – ускорение свободного падения, м/с2. Принимается g = 9,81 м/с2; μг – динамическая вязкость газа в условиях сепаратора, Па·с. Если за положительное направление принимается направление падения частицы в газовом потоке вниз, то она выпадает при скорости υв = uч – υг > 0 На практике при расчетах принимается

Подставив в (3.3) значения uч и υг из (3.2) и (3.1), получают

или

По формуле (3.5) определяют пропускную способность вертикального сепаратора по газу, если задаться диаметром капелек жидкости d или диаметром сепаратора D при известных р, Т, ρн и νг в сепараторе. 7.3 Расчет вертикального гравитационного сепаратора по жидкости Расчет вертикального гравитационного сепаратора по жидкости сводится к тому, чтобы получить скорость подъема уровня жидкости υж в нем меньше скорости всплывания газовых пузырьков, то есть

Скорость всплывания пузырьков газа υг в жидкости обычно определяется по формуле Стокса (3.2) с заменой в ней абсолютной вязкости газа μг на абсолютную вязкость жидкости μж. Учитывая соотношение (3.6), пропускную способность вертикального сепаратора по жидкости, можно записать

или

где s = π·D2/4 = 0,785·D2 – площадь сечения вертикального сепаратора, м2; g – ускорение свободного падения, м/с2. Принимается g = 9,81 м/с2. Тогда получают

При расчетах сепараторов на пропускную способность для определения плотности газа в условиях сепаратора пользуются формулой

где ρ0 – плотность газа при нормальных условиях, кг/м3; р и р0 – соответственно давление в сепараторе и давление при нормальных условиях , Па; Т и Т0 – соответственно абсолютная температура в сепараторе и при нормальных условиях, К; Т0 = 273 К и Т = 273 + t, К, где t – температура в сепараторе, °С; z – коэффициент сжимаемости газа, учитывающий отклонение свойств реальных газов от свойств идеального газа при давлении в сепараторе. 7.4 Расчет количества газа, выделившегося на каждой ступени сепаратора с учетом коэффициента растворимости | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПС-3000/16М

ПС-3000/16М

Первоначальные капитальные вложения на единицу производительности по газу.

Первоначальные капитальные вложения на единицу производительности по газу.