Автоматизация производства спирта.

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

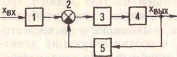

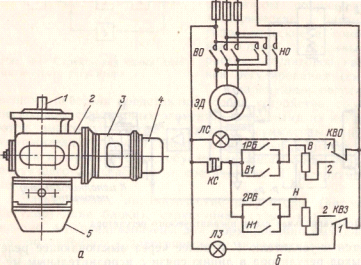

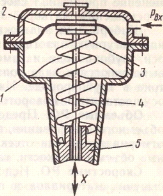

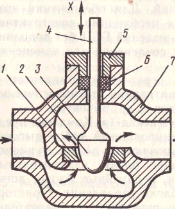

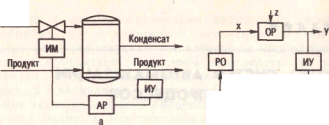

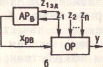

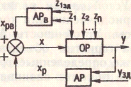

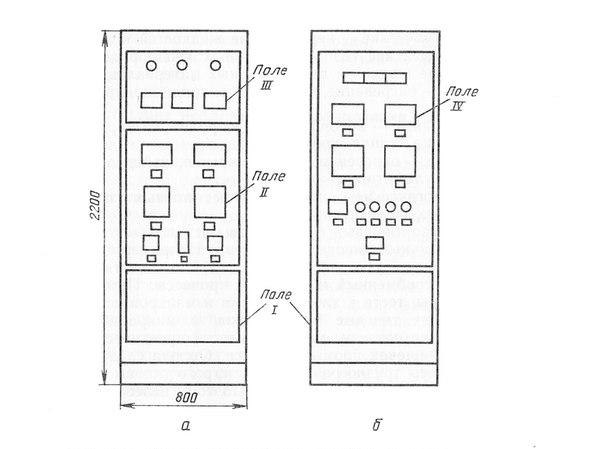

1 2  Структурная схема автоматического регулятора. По виду подводимой энергии регуляторы подразделяются на электрические, пневматические, гидравлические и комбинированные. Одной из основных характеристик регуляторов является закон регулирования. Современные регуляторы косвенного действия представляют собой устройства, состоящие из нескольких структурных элементов, основными из которых являются многоступенчатые усилители, сумматоры, модуляторы, умножители и другие блоки, с помощью которых обеспечивается построение схем, обусловливающих формирование регулирующего воздействия в соответствии с алгоритмом управления. Электрические автоматические регуляторы (автоматические регулирующие блоки), структурная схема которых приведена на рис. 4.1, предназначены для формирования выходного сигнала, подаваемого к электрическому исполнительному механизму АСР. Автоматический регулятор состоит из узла входных цепей 1, к которому подводятся сигналы от измерительных преобразователей. Далее преобразованные сигналы поступают к сумматору 2, к которому также подводится сигнал, сформированный узлом обратной связи 5. Разность между сигналом обратной связи и сигналом от измерительного преобразователя подается к суммирующему усилителю 3 и далее к узлу 4, с помощью которого формируется управляющий сигнал в соответствии с законом регулирования. Настройки вводятся в регулятор при наладке АСР конкретного объекта автоматизации через узел входных цепей 1. 3.3 Исполнительные механизмы  Электродвигательный исполнительный механизм: а- общий вид, б-электрическая схема включения Исполнительные механизмы (ИМ), являясь составной частью АСР, предназначены для перемещения регулирующего органа (РО) в соответствии с командой, получаемой от регулятора. При переходе на ручное (дистанционное) управление команда к ИМ подается человеком-оператором с помощью соответствующих органов ручного управления. В зависимости от вида энергии, используемой в ИМ, они подразделяются на электрические, пневматические и гидравлические. Электрические ИМ. В автоматике в основном используются электромагнитные и электродвигательные электрические ИМ. Основным узлом электромагнитных ИМ является электромагнит постоянного или переменного тока разных форм и конструкций, обеспечивающих его срабатывание при протекании тока по обмотке управления. Электродвигательные ИМ являются наиболее распространенными. По характеру движения выходного рабочего звена они подразделяются на однооборотные, у которых выходной вал перемещается по дуге окружности (до 360°); многооборотные, у которых выходной вал вращается (более 360°), и прямоходные, выходное звено (шток) которых перемещается поступательно. Электродвигательный ИМ (рис. 4.3) состоит из электродвигателя 3 с электромагнитным тормозом 4, блока 5 с конечными выключателями, червячного редуктора 2 и выходного вала редуктора 1, предназначенного для сочленения с регулирующим органом. Пуск электродвигателя в ту или иную сторону вращения обеспечивается включением контактов 1РБ или 2РБ реле автоматического регулятора. При этом через обмотки В или Н реверсивного магнитного пускателя потечет ток и включатся его главные контакты ВО или НО, с помощью которых включается в сеть электродвигатель ЭД. Блок-контакты В1 и Н1 служат для шунтирования контактов регулятора. Для отключения электродвигателя при достижении выходным валом редуктора крайних положений предназначены конечные выключатели КВО и КВЗ, зажигая при этом одну из соответствующих сигнальных ламп ЛО или ЛЗ. Кнопка К.С служит для аварийного останова электродвигателя. Пневматические ИМ. Предназначены для работы с пневматическими регуляторами и выпускаются в двух модификациях: мембранные и поршневые. Мембранный исполнительный механизм (рис. 4.4) состоит из следующих основных элементов: корпуса 1 (составлен из двух фланцев), мембраны 2, возвратной пружины 3 и штока 4. Втулка с натяжной гайкой 5 служит для регулирования усилия, развиваемого пружиной. При подаче давления от пневматического регулятора в надмембранную плоскость мембрана 2 прогибается вниз, тем самым перемещая шток 4, сочлененный с регулирующим органом. Противодействующее усилие и возврат штока в исходное положение при отсутствии давления в надмембранной полости осуществляются с помощью пружины 3. В поршневых ИМ перестановочное усилие создается давлением рабочей среды в поршневых полостях.  Рис. 3.4. Мембранный исполнительный механизм Гидравлические ИМ. В них используется энергия рабочей жидкости под давлением. Эти механизмы применяют в АСР, если необходимы значительные усилия для перемещения регулирующего орган. .4 Регулирующие органы Регулирующие органы (РО) предназначены для изменения расхода материальных или энергетических потоков в объект регулирования. Регулирующие органы разделяются на дроссельные, объемные и скоростные. Дроссельные РО. Эти механизмы обеспечивают изменение расхода среды путем изменения скорости и площади живого сечения потока при прохождении его через дросселирующее устройство, гидравлическое сопротивление которого является переменной величиной. Применяются они в основном для изменения расхода жид-костей, газа и пара, транспортируемых по трубопроводам. Основными типами дроссельных РО являются регулирующие клапаны, шиберы и заслонки.  Рис. 3.5. Односедельный регулирующий клапан На рис. 3.5 приведена схема односедельного регулирующего клапана, состоящего из корпуса 7 с седлом 1, штока 4 с затвором 3, имеющего запорную (профильную) поверхность 2, а также из сальника 6 с поджимным фланцем 5. Изменение пропускной способности клапана осуществляется путем перемещения затвора 3 вдоль оси прохода седла клапана. Шиберы или задвижки представляют собой прямоугольную или фигурную пластину, которая перемещается перпендикулярно оси трубопровода и изменяет его проходное сечение. Заслонки выполняются в виде лопастей, помещаемых в регулируемом потоке в трубопроводе. Изменение живого сечения потока среды осуществляется поворотом лопасти заслонок от ИМ. Объемные РО. Представляют собой устройства с насосами объемного дозирования ,а так же объемные (камерные) питатели, отмеривающие или отсекающие при своём движении определенные объемы жидкости ,газа или сыпучих продуктов. Скоростные РО. Используются в основном для дозирования сыпучих материалов и продуктов , представляют собой тарельчатые или ленточные питатели, в которых регулирование расхода происходит путем изменения скорости движения ленты или вращающейся тарелки питатели или частоты вращения электропривода. 4. Автоматические системы управления .1 Структура автоматических систем регулирования, их классификация и требования, предъявляемые к ним Технологические процессы (ТП) пищевой промышленности реализуются на соответствующих аппаратах, участках, машинах, называемых объектами автоматизации. Они представляют собой динамические системы, поведение которых во времени определяется текущими значениями ряда характерных технологических величин - температуры, расхода, уровня, различных качественных показателей. Условием получения качественной продукции является поддержание этих величин на определенных, так называемых номинальных, заданных значениях. В силу ряда внешних причин (изменение качества и расхода сырья, параметров тепло- и хладагентов и др.) или явлений, протекающих в самом аппарате (изменение условий передачи теплоты через поверхности и др.), указанные величины могут отклоняться от заданных значений, что приводит к нарушению процесса. Все эти воздействия, нарушающие ход ТП, называются- возмущениями. Следовательно, процессом нужно управлять. Управление - это целенаправленное воздействие на объект, которое обеспечивает оптимальный или заданный режим его работы. При оптимальном управлении значение регулируемой величины или программа ее изменения заранее не заданы, а определяются в результате решения соответствующей задачи оптимизации. При этом эффективность работы объекта и системы оптимального управления количественно оценивается величиной критерия (показателя) оптимальности, который может иметь технологическую или экономическую природу (производительность установки, себестоимость продукции и т. п). • Частным случаем управления является регулирование - поддержание выходных величин объекта вблизи заданных постоянных или переменных значений в целях обеспечения нормального режима его работы посредством подачи на объект управляющих воздействий. Поддержание выходных величин объекта вблизи требуемых значений осуществляется автоматическим регулятором, который является частью динамической системы, называемой автоматической системой регулирования.  Рис. 4.1. Система регулирования температуры в теплообменнике (а) и ее структурная схема (б) Основным элементом АСР (рис. 4.1) является объект регулирования (ОР) - технологический аппарат, машина, в которых поддерживается требуемое значение регулируемой величины у, называемой также выходной величиной объекта.; В нашем примере ОР - теплообменник, регулируемая величина - температура продукта, выходящего из теплообменника. Температура может отклоняться от заданной под действием возмущений z , например изменения давления греющего пара, изменения начальной температуры и расхода продукта, подаваемого в теплообменник. Для оценки хода процесса в объекте необходимо иметь измерительное устройство ИУ, вырабатывающее сигнал о текущем значении регулируемой величины в данный момент. Этот сигнал поступает на автоматический регулятор АР, сравнивающий текущее значение регулируемой величины с заданным узд, которое вырабатывается задающим устройством ЗУ. При наличии разности между этими величинами (у - узд) регулятор АР формирует сигнал управления хр, который зависит от знака и значение отклонения регулируемой величины от задания. Сигнал управления хр преобразуется исполнительным механизмом ИМ в перемещение регулирующего органа РО, непосредственно изменяющего значение регулирующей (входной) величины х объекта. Таким образом осуществляется регулирующее воздействие: в нашем случае изменяется подача греющего пара в теплообменник с целью ликвидировать возникшее отклонение температуры от заданного значения. Необходимо отметить условность понятий «входная» и «выходная» величина и их отличие от входных и выходных потоков в процессе. В нашем примере подача пара и температура продукта не являются входом и выходом теплообменника в технологическом смысле (расход продукта на входе и выходе теплообменника), При автоматизации технологических процессов используются различные АСР, которые могут быть классифицированы по нескольким признакам., По принципу регулирования АСР делят на действующие по отклонению, возмущению и комбинированные. Наибольшее распространение получили АСР, называемые одноконтурными и работающие по отклонению регулируемой величины у от заданного значения узд (рис. 4.2, а). В них при появлении отклонения (у - узд) регулятор вырабатывает регулирующее воздействие на объект с целью привести регулируемую величину к заданному значению. В таких АСР регулирующее воздействие осуществляется независимо от числа, вида и места появления возмущений. АСР по отклонению являются замкнутыми, регулятор в них включен по принципу отрицательной обратной связи, т. е. сигнал, преобразуясь, передается с выхода объекта регулирования на его вход. Примем узд = 0, тогда регулируемую величину у (t) будем рассматривать как отклонение от заданного значения. При регулировании по возмущению (рис. 4.2, б) регулятор АРв получает информацию о текущем значении основного возмущающего воздействия z1. При изменении его и несовпадении с номинальным значением z1зд регулятор формирует регулирующее воздействие хрв , направляемое на объект. В таких АСР возмущающее воздействие может быть компенсировано еще до появления отклонения на выходе объекта. Обычно такие АСР строят по основному возмущению, например по нагрузке объекта. Нагрузкой является количество энергии или вещества, расходуемого при технологическом процессе в объекте. В контур регулирования такой АСР не поступают сигналы о текущем значении регулируемой величины у, поэтому АСР не реагирует на ее изменения в результате действия других возмущений. АСР по возмущению являются разомкнутыми. В комбинированных АСР (рис. 4.2, в) совместно используются принципы регулирования по отклонению и по возмущению. В результате удается получить более высокое качество регулирования.    Рис. 4.2. Структурные схемы АСР по отклонению (а), по возмущению (б) и комбинированные (в) По характеру изменения заданного значения регулируемой величины АСР подразделяются на системы автоматической стабилизации, в которых заданное значение устанавливается постоянным; системы программного управления, в которых заданное значение регулируемой величины изменяется во времени по некоторому заранее заданному закону-программе; следящие системы, в которых заданное значение является функцией внешней независимой технологической величины. Разновидностью следящих систем являются системы регулирования соотношения двух величин, например расходов двух продуктов. 5. Щиты и пульты Щиты и пульты систем автоматизации предназначены для размещения на них контрольно-измерительных приборов, сигнальных устройств, аппаратуры управления, автоматического регулирования, защиты, блокировки, линий связи между ними. Щиты и пульты устанавливают в производственных или специальных щитовых помещениях - диспетчерских операторских пунктах. Основные типы щитов и пультов имеют следующие условные обозначения: щит шкафной с задней дверью ЩШ-ЗД; щит шкафной с задней дверью, открытый с двух сторон, ЩШ-ЗД-О2; щит шкафной с задней дверью, открытый с правой стороны, ЩШ-ЗД-ОП; щит шкафной трехсекционный ЩШ-3; щит шкафной трехсекционный, открытый с двух сторон, ЩШ-3-02; щит шкафной малогабаритный ЩШМ; щит панельный с каркасом ЩПК; щит панельный с каркасом, закрытый с правой стороны, ЩПК-ЗП; щит панельный с каркасом двухсекционный ЩПК-2; пульт П; пульт правый П-П; пульт с наклонной приборной приставкой ПНП. Щиты шкафные и панельные выпускают двух модификаций, различающихся по числу лицевых панелей в одной секции. Щиты исполнения I имеют в каждой секции две лицевые панели, щиты исполнения II - три. При проектировании щитов СА ТП рекомендуется в первую очередь применять щиты исполнения II. Фасадные панели этого исполнения наиболее технологичны в изготовлении благодаря минимальным размерам и применению автоматизированного процесса изготовления. При проектировании систем автоматизации рекомендуется применять: в производственных помещениях щиты шкафные одиночные и многосекционные с задними дверями, а также малогабаритные; в щитовых помещениях эти же щиты используются для установки аппаратуры при наличии особых условий (например, при установке аппаратуры с открытыми токоведущими частями); в диспетчерских и операторских помещениях щиты панельные с каркасом; в щитовых и производственных помещениях пульты в качестве устройств для размещения аппаратуры управления и сигнализации. Компоновка приборов и аппаратуры на фасадных панелях щитов выполняется в соответствии с рекомендациями соответствующих руководящих материалов. Поле I (рис. 5.12) фасадной части щитов является декоративным и не предназначено для установки приборов. Поля II и IV предназначены для размещения самопишущих и регистрирующих приборов, а также органов управления. На поле III рекомендуется размещать сигнальную арматуру и малогабаритные показывающие приборы. Для наглядности функций контроля и управления технологическим процессом в ряде случаев на щиты наносят с помощью условных символов мнемоническую схему технологического процесса. Под приборами и аппаратурой в стандартных рамках выполняют поясняющие надписи. На внутренних плоскостях щитов, дверях малогабаритных щитов размещают электро- и пневмоаппаратуру, изделия для монтажа электрических и трубных проводок.  Рис. 6.12. Пример расположения приборов на щите: а - исполнение II; б - исполнение I Основным техническим документом на щиты и пульты управления является чертеж общего вида. Он содержит вид спереди, вид на внутренние плоскости, таблицу надписей, перечень составных частей. Вывод Технические устройства, которые применяются в системах управления для автоматизации этих функций, называются техническими средствами автоматизации. Средства, предназначенные для получения информации о состоянии объекта управления, называются средствами измерений. В пищевой промышленности чаще всего приходится измерять значения следующих технологических параметров: температуры, давления (разрежения) и уровня рабочих сред в аппаратах и машинах; расходов потоков газообразных, жидких и сыпучих материалов, а также состава и показателей качества сырья, полупродуктов и готового продукта. В зависимости от степени участия человека-оператора в управлении различают следующие системы: ручного дистанционного управления, в которых функции переработки измерительной информации, определения необходимых управляющих воздействий и их реализации (с помощью технических средств дистанционного управления) выполняет человек; автоматизированные, в которых человек выполняет только часть функций системы управления; автоматические, в которых процесс управления протекает без непосредственного участия человека. Среди автоматических систем наиболее распространены автоматические системы регулирования, которые предназначены для поддержания заданных значений технологических параметров, характеризующих состояние производственного процесса как объекта регулирования. С появлением новых технических средств автоматизации в виде управляющих вычислительных машин в практику автоматизации производственных процессов вошел принципиально новый тип систем управления - автоматизированные системы управления технологическими процессами (АСУ ТП). Широкое внедрение автоматизации пищевых производств позволяет повысить эффективность технологических процессов и обеспечить полную сохранность натуральных свойств исходного сырья, поступающего на переработку. Список литературы 1. Автоматика и автоматизация пищевых производств. М.М. Благовещенская, Н.О. Воронина, А.В. Казаков, И.К. Петров, Е.А. Прокофьев, Е.М. Раковская.: Агропромиздат,2011-239с. - (Учебники и учеб. пособия для студентов высших учебных заведений). . Цифровые системы управления в пищевой промышленности. А.Е. Краснов, Л.А. Злобин, Д.Л. Злобин. Учебник для высших учебных заведений 2009. . Благовещенская М.М., Злобин Л.А. Информационные технологии систем управления технологическими процессами. - М.:Высшая школа, 2010.-768с. 1 2 |