Лекции Энергоаудит_редакт. энергосбережение и энергоаудит учебное пособие

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

4.2.5. Анализ режимов работы системы вентиляцииВентиляционные системы потребляют значительную часть общего потребления энергии на предприятии. Они обычно являются элементами технологических установок и средством обеспечения санитарно-технических условий в производственных помещениях. В условиях экономического кризиса предприятия стремятся ограничить время работы вентиляционных систем. При анализе работы вентиляционных систем нужно выяснить, какова реальная потребность в вентиляции в изменившихся условиях, насколько широко применяется местная наиболее эффективная вентиляция, как изменились производственные условия с момента ее проектирования. Делается поверочный расчет с учетом действующих условий (наличие вредных выбросов, тепловая нагрузка, влажность в помещении и др.) и их изменением в течение дня, недели и года. Проверяется возможность рекуперации тепловой энергии. Анализируется возможность применения регулируемых электроприводов при переменном режиме эксплуатации. При охлаждении или обогреве зданий с помощью воздушных систем отопления большие потери могут возникнуть за счет инфильтрации наружного воздуха через не плотности ограждения зданий, они могут быть соизмеримы с расчетным теплопотреблением. Для уменьшения потерь энергии в вентиляционных системах используются традиционные решения:

4.2.6. Анализ режимов работы теплопотребляющего технологического оборудованияВ условиях приближения цен на энергоносители к мировому уровню и глубокого финансового кризиса важнейшей задачей руководителя каждого предприятия является повышение энергоэффективности производства, которое в РФ зачастую в 2-3 раза ниже, чем на передовых западноевропейских предприятиях. При проведении анализа теплопотребления в технологических процессах необходимо:

Ниже приведена оценка эффективности отдельных мероприятий по теплосбережению:

4.2.7. Тепловой балансТепловой баланс промышленного предприятия состоит из прихода и расхода тепловой энергии. Он составляется аналогично электрическому балансу. В приход включается тепловая энергия, полученная в виде топлива и теплоты от внешних источников. Учет ведется по показаниям счетчиков топлива и теплосчетчиков. Расходная часть теплового баланса делится на следующие статьи расхода:

Наличие всех статей расхода необязательно, могут отсутствовать вторая и пятая статьи. Удельный расход должен быть отнесен на единицу выпускаемой продукции и сопоставлен с показателями других передовых предприятий. Задачей составления теплового баланса является:

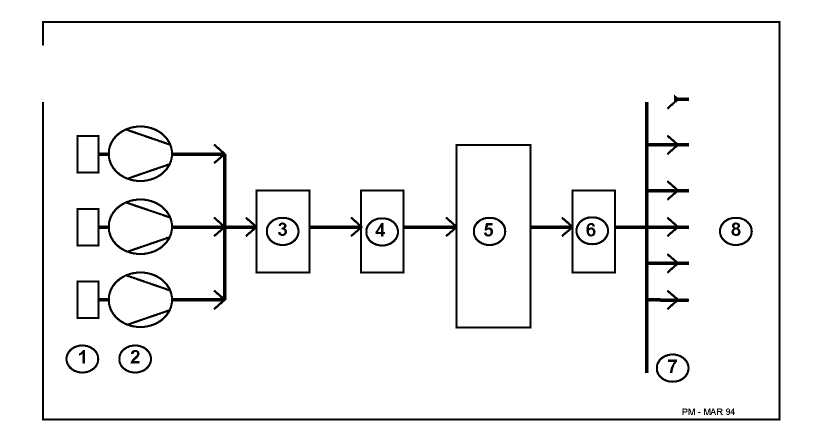

4.2.8. Анализ режимов работы компрессорного оборудования, системы разводки и потребления сжатых газовНа рисунке № 6 приведена принципиальная схема системы сжатого воздуха.  Рис.6 Принципиальная схема системы получения сжатого воздуха.

Сжатие воздуха - неэффективный процесс. Оптимальный процесс сжатия происходит, если сжатие осуществляется в компрессоре при постоянной температуре (изотермическое сжатие). Около 90% потребляемой мощности теряется в виде отводимой теплоты. Несовершенная конструкция и недостатки системы, (особенно утечки воздуха) понижают эффективность еще на 30%. Сжатый воздух широко применяется на предприятиях для системы пневмоприводов, продувки различных фильтров и других устройств. Для получения сжатого воздуха чаще всего применяются компрессоры с электроприводом. На промышленных предприятиях широко применяются поршневые, винтовые и ротационные компрессоры. Потери энергии в системе производства, транспортировки и распределения сжатого воздуха могут быть следующими: Износ компрессорного оборудования. (Износ поршневых колец приводит к увеличению утечек воздуха при сжатии и уменьшению производительности компрессора). Отсутствие системы охлаждения воздуха, подаваемого в компрессор в жаркий период, т.к с ростом температуры на входе в компрессор уменьшается его производительность. Увеличение температуры всасываемого воздуха на 4 °С увеличивает расход энергии на 1%. Неэффективная работа промежуточных охладителей воздуха в многоступенчатых компрессорах и охлаждения рабочих цилиндров приводит к увеличению затрат энергии на сжатие. Поддержание давления в системе больше технически необходимой величины приводит к перерасходу энергии на сжатия, необходимой по условиям работы потребителя.  Здесь: n - показатель политропны сжатия в компрессоре,β1,β2 - степень повышения давления в компрессоре в первом и во втором режиме эксплуатации. Подача из одной системы сжатого воздуха к потребителям с различным давлением. При этом часть энергии теряется на регулирующем дроссельном устройстве. Несоответствие номинальной производительности компрессора производственно необходимой (при завышении производительности компрессора увеличивается время работы на холостом ходу). Плохая работа промежуточных воздухоохладителей в многоступенчатом компрессоре (отложение накипи) увеличивает работу сжатия. Утечки в системе и у потребителя (см. табл. 10). Таблица 10 Влияние диаметра отверстия и давления в системе сжатого воздуха на потери воздуха и мощности

Расчет выполнен для одноступенчатого сжатия. Пример: Если вы устраняете одну постоянную (365 дней, 24 часа в день) утечку диаметром 5 мм при давлении 8 бар, вы будете экономить: 13 kW * 365 * 24 =114000 кВт час Плохая работа системы осушки сжатого воздуха при низких наружных температурах (замерзание конденсата в трубопроводах). Отсутствие автоматизированной системы управления компрессорами, позволяющей включать компрессор с необходимой производительностью. Расход воздуха различными инструментами приведен в табл.11 Таблица 11 Потребление воздуха различными инструментами

Большие потери давления по длине системы. При импульсном потреблении больших количеств воздуха (продувка фильтров и т.п.) сказывается увеличение гидравлических потерь давления в магистрали. С целью уменьшения влияния такого эффекта целесообразно вблизи импульсного потребителя устанавливать ресиверы сжатого воздуха. Это позволит снизить максимальное давление в системе. Диаметры воздухопроводов должны соответствовать расходу (см. табл.12 и 13). Таблица 12 Рекомендуемые диаметры воздухопроводов

Таблица 13 Рекомендуемые диаметры труб и переходников для присоединения пневмоинструмента

Распространенные способы экономии энергии при эксплуатации компрессоров:

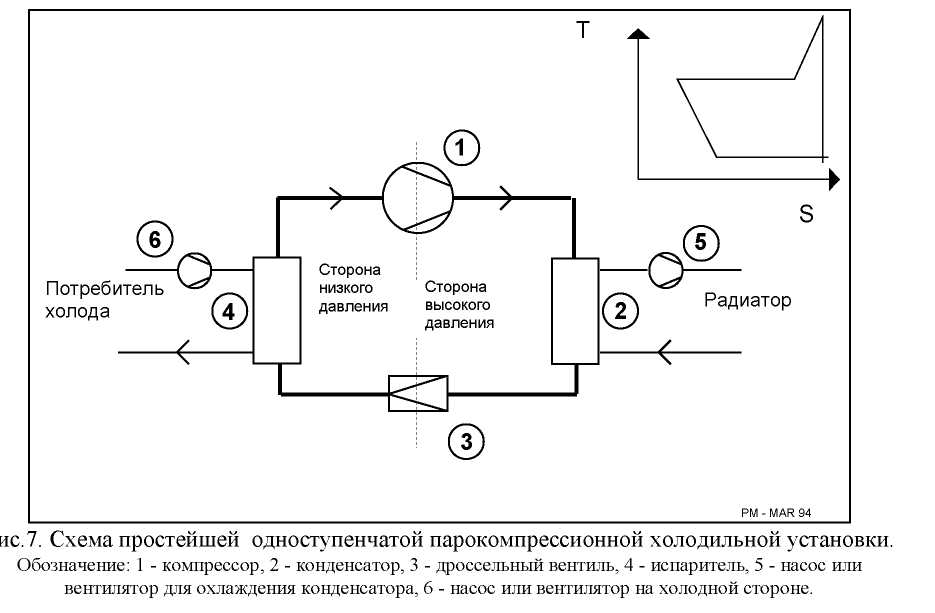

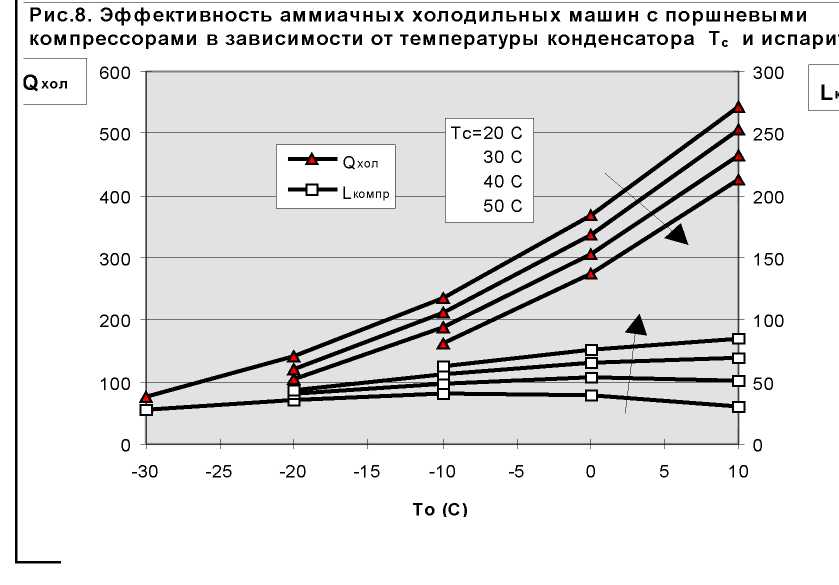

4.2.9. Анализ режимов работы холодильного оборудованияХолодильное оборудование широко применяется на производстве, особенно в пищевой промышленности для обеспечения условий хранения сырья и скоропортящихся продуктов. Наибольшее применение в промышленности находят аммиачные парокомпрессионные установки (см. рис 7) получения холода с поршневыми и винтовыми компрессорами с электрическим приводом. Аммиак не разрушает озоновый слой атмосферы и все больше в качестве хладагента вытесняет из холодильной техники фреоны.  Необходимо помнить, что каждый киловатт теплоты каким-либо образом вносимой в единицу времени в холодильную камеру требует дополнительно  кВт мощности на привод холодильной установки (рис. 8,9), где: ε = Qхол / L - холодильный коэффициент системы получения холода. Для известного всем цикла Карно ε = Tхол / (Tнар – Тхол) кВт мощности на привод холодильной установки (рис. 8,9), где: ε = Qхол / L - холодильный коэффициент системы получения холода. Для известного всем цикла Карно ε = Tхол / (Tнар – Тхол)Здесь: Qхол - холодопроизводительность холодильной установки; L - мощность, затрачиваемая на привод системы;Tхол - температура в холодильной камере; Tнар - температура среды, в которую отводится теплота от холодильной установки; В действительности значение ε оказывается ниже вследствие необратимости термодинамических процессов (перепады температур в теплообменных устройствах, их загрязнениях и другие причины). Основные причины потерь энергии в системе производства и использования холода:

Основные технические приемы экономии энергии:

В морозильной камере объемом 8000 м3 на восполнение потерь холода теряется электроэнергии: на освещение, охлаждение работающих людей, через двери - 7% на вентиляцию -11% на передачу тела снаружи через стены камеры - 30% на просушивание - 7% на охлаждение поступающих продуктов - 7%. Проверить интенсивность теплообмена в испарителе и конденсаторе и устранить все мешающие теплообмену помехи, в том числе загрязнения поверхностей теплообменников, используемых в системе. Внедрять электронные системы управления, оптимизирующие процессы управления компрессорами.    | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||