отчет готовый. График (план) Производственная (Преддипломная) практика обучающегося группы ххх Шифр и группы Фамилия, имя, отчество обучающегося Содержание практики

Скачать 4.04 Mb. Скачать 4.04 Mb.

|

Рисунок 7 – Внешний вид Arduino Uno Полные характеристики выбранного микроконтроллера представлены в таблице 5. Таблица 5 – Характеристики Arduino Uno

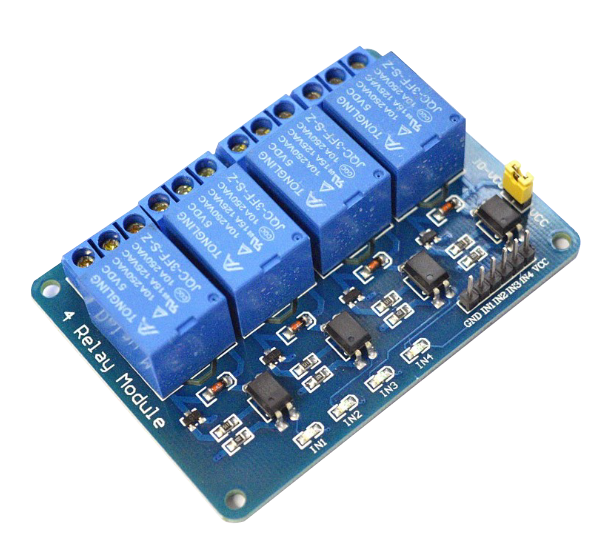

Пины выбранного микроконтроллера предназначены для подключения внешних устройств и могут работать как в режиме входа, так и выхода. При помощи команды pinMode() к каждому из выводов может быть подключен встроенный резистор 20-50 кОм. Пины 0 и 1 также являются контактами протокола UART, выводы с 10 по 13 – контакты шины SPI, A4 и A5 – контакты шины I2C [4, 5]. Использование реле позволяет объединить электрические цепи с разными параметрами в одну. При подключении микроконтроллера Arduino к реле, появляется возможность управлять процессом замыкания и размыкания отдельных электрических цепей. Реле характеризуется следующими параметрами: - напряжение или ток срабатывания; - напряжение или ток отпускания; - время срабатывания и отпускания; - рабочие ток и напряжение; - внутреннее сопротивление. Исходя из различия размыкающих механизмов и специфики внутреннего устройства, можно выделить две основные группы реле – электромеханические, включение в которых происходит с помощью электромагнита, и твердотельные, в которых используются специальные полупроводниковые составляющие. Основными элементами электромагнитного реле являются: электромагнит, представляющий собой провод, намотанный на катушку из ферромагнетика; переключатель и пластина из магнитного материала, выступающая в роли якоря. Размыкание и замыкание цепи происходит механическим путем с помощью магнита. Реле срабатывает вследствие создания электромагнитной силы в сердечнике при прохождении тока по виткам катушки. При подаче управляющего сигнала, магнит притягивает якорь, в начальном состоянии удерживаемый пружиной, чем размыкает или замыкает цепь. При прекращении внешнего воздействия, якорь возвращается в исходное положение. Источниками управляющего напряжения могут быть любые устройства, подающие малый ток или малое напряжение. Электромагнитное реле предназначено для регулирования напряжений и токов, способно фиксировать отклонения параметров от нормальных значений, также может использоваться как запоминающее или преобразующее устройство. Этот тип реле находит широкое применение в различных системах автоматики. В зависимости от внешних условий и назначения, существует множество видов электромагнитных реле. Если управляющий ток постоянный, то устройство должно быть нейтральным или поляризованным. Для переменного тока якорь изготавливается из электротехнической стали, чтобы уменьшить потери. Разделяют также якорное и герконовое реле. Для первого типа процесс замыкания-размыкания происходит при помощи перемещения якоря, для второго характерно отсутствие сердечника – магнитное поле воздействует непосредственно на электрод с контактами. По типу защитного покрытия, реле классифицируют на герметизированные, зачехленные и открытые. Вдобавок, касательно быстродействия электромагнитных реле, возможно выделить три группы: до 50 мсек, до 150 мсек и от 1 сек. Преимущества электромагнитных реле в сравнении с полупроводниковыми устройствами – невысокая стоимость готового изделия, коммутация большой нагрузки при небольших габаритах устройства, малое выделение тепла на катушке. К недостаткам относят – медленное срабатывание, сложность коммутации индуктивных нагрузок и помехи. Альтернативой электромагнитным реле являются твердотельные, представляющие собой модульные полупроводниковые устройства, производимые по гибридной технологии. В состав такого типа реле входят транзисторы, тиристоры или симисторы. Принцип работы твердотельных реле заключается в следующем: подается управляющий сигнал на светодиод, после чего происходит гальваническая развязка управляющей и коммутируемой цепей, затем сигнал переходит на фотодиодную матрицу. Напряжение регулируется силовым ключом. Подобно электромагнитным реле, твердотельные реле также имеют обширную классификацию. По типу нагрузки разделяют однофазные и трехфазные реле, по способу управления – происхождение коммутации за счет постоянного напряжения, переменного или ручного управления, а также по методу коммутации выделяют: контроль перехода через ноль (применяется для слабоиндуктивных, емкостных и резистивных нагрузок), случайное включение (индуктивные и резистивные нагрузки, которым необходимо мгновенное срабатывание и фазовое управление (изменение выходного напряжения, регулировка мощности, управление лампами накаливания). К преимуществам твердотельных реле можно отнести: долгий срок эксплуатации, быстродействие, низкое потребление энергии, малые размеры, отсутствие посторонних шумов, таких как дребезги контактов, отсутствие дугового разряда, качественная изоляция и стойкость к вибрации и ударам. Недостатками же являются – нагрев устройства при коммутации, который приводит к ограничению регулируемого тока – при температурах, превышающих 60 °С, уменьшается величина тока, а максимальная рабочая температура – 80 °С. Для управления в системах, регулирующих температуру и влажность, выбран четырехканальный релейный модуль с оптоэлектронной развязкой TONGLING JQC-3FF-S-Z, представленный на рисунке 8.  Рисунок 8 – Внешний вид релейного модуля TONGLING JQC-3FF-S-Z Опторазвязка позволяет разделить цепь питания обмотки реле и сигнальную цепь Arduino, защищая выводы микроконтроллера от скачков напряжения на катушке реле. Основой каждого канала является электромагнитное реле JQC-3FF, основные характеристики которого представлены в таблице 6. Таблица 6 – Характеристики JQC-3FF

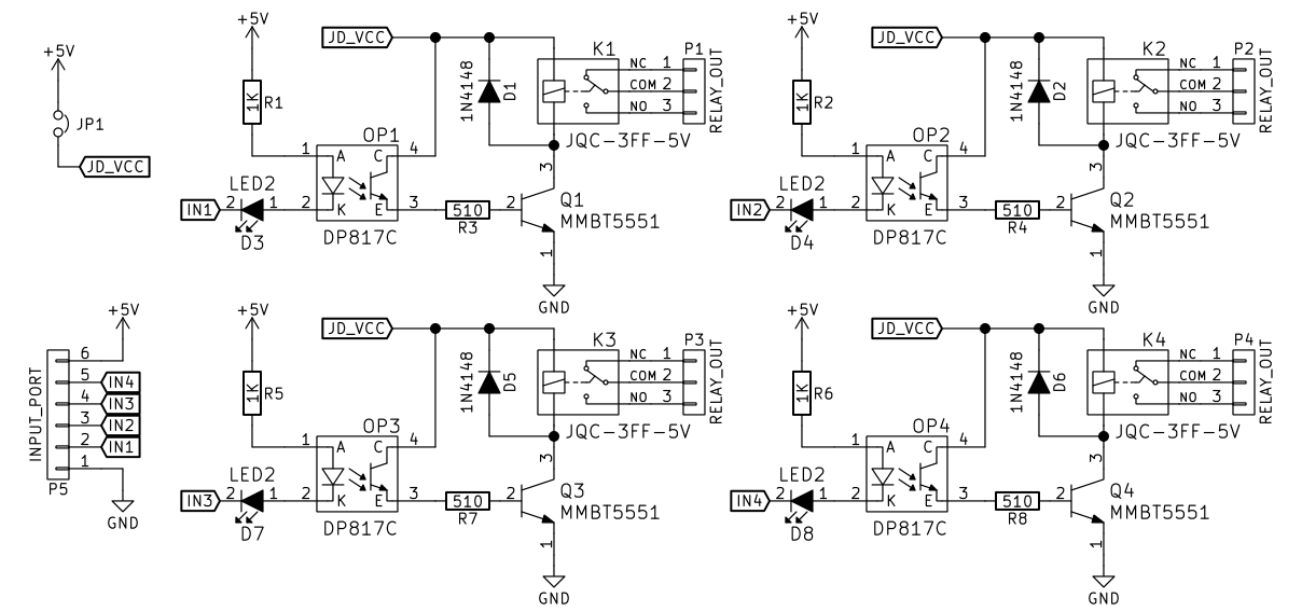

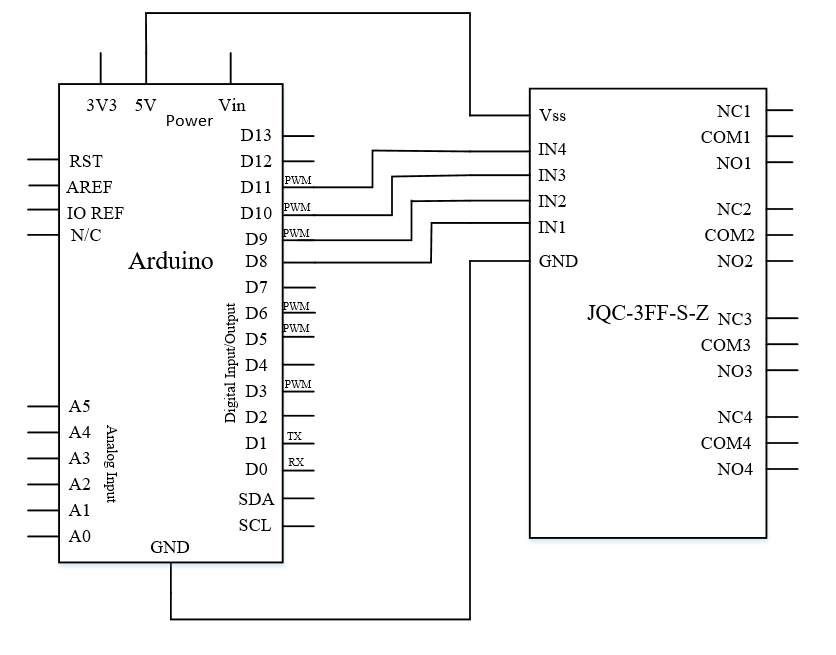

Электрическая схема выбранного релейного модуля представлена на рисунке 9.  Рисунок 9 – Электрическая схема TONGLING JQC-3FF-S-Z Реле срабатывает при управляющем воздействии в 5 В, но подключение его к контроллеру напрямую невозможно, так как реле потребляет около 70 мА, в то время как порт контроллера способен обеспечить лишь 20 мА. Для решения этой проблемы используется биполярный NPN-транзистор MMBT5551 и небольшая обвязка. Если на базе транзистора нет сигнала – он закрыт, при появлении напряжения транзистор открывается и ток беспрепятственно течет через переход коллектор-эмиттер. Обвязка представляет собой резисторы R1, R2, R5 и R6 номиналом 1 кОм, являющиеся токоограничительными для фотодиода. Резисторы R3, R4, R7, R8 номиналом 510 Ом являются токоограничительными для базы транзистора. Диоды D1, D2, D5, D6 установлены встречно напряжению, чтобы замкнуть катушку реле, являющуюся индуктивностью, на саму себя, так как при резком обрыве тока на ней происходит скачок напряжения, который может вывести транзистор из строя. Использование оптоэлектронной развязки позволяет разделить питание релейного модуля и микроконтроллера [6]. Подключение TONGLING JQC-3FF-S-Z к Arduino проиллюстрировано на рисунке 10. Выводы релейного модуля: Vss подключается напрямую к 5V контроллера для питания модуля, GND подключается к «земле», IN1-IN4 – выводы, управляющие замыканием/размыканием цепи, подключаются соответственно к цифровым портам D8-D11 микроконтроллера Arduino. COM1-COM4 используются для контактов управляемой цепи. NO1-NO4 (Normally Open) замыкаются с выходами COM1-COM4 соответственно при подаче низкого уровня на входы IN1-IN4. NC1-NC4 (Normally Closed) разомкнутся с выходами COM1-COM4 соответственно при подаче низкого уровня на входы IN1-IN4 [7].  Рисунок 10 – Подключение релейного модуля к Arduino Для измерения температуры объекта или вещества используются датчики температуры. По принципу измерения эти устройства можно классифицировать на: - термопары; - термисторы; - пьезоэлектрические датчики; - полупроводниковые датчики; - цифровые датчики; - аналоговые датчики. Исходя из области применения, датчики температуры разделяют на датчики температуры воздуха, жидкости и другие. Также они могут быть как наружные, так и внутренние. Основными параметрами датчиков температуры являются: - функция преобразования, т.е. зависимость выходной величины от измеряемого значения (измеряется в Ом/С или мВ/К); - диапазон измеряемых температур; - метрологические параметры; - срок службы; - время отклика; - надежность (рассматривается механическая устойчивость и метрологическая стойкость); - эксплуатационные параметры (масса, габариты, потребляемая мощность, стойкость к перегрузкам и другое); - линейность выходных значений. Принцип действия термопар основывается на термоэлектрическом эффекте. Термопара представляет собой замкнутый контур из двух проводников или полупроводников. При появлении на месте спаев разности температур, в контуре возникает электрический ток. Для измерения температуры один конец термопары помещается в среду для измерения, второй требуется для снятия значений. Температуры t1 и t2, возникающие на спаях определяют термо-ЭДС E(t2) и E(t2), результирующая термо-ЭДС равна разности E(t2) - E(t1). Как правило, термопары выполняются из платины, хромеля, алюмеля или платинородия, что определяет их высокую стоимость. Наибольшим недостатком использования термопар является большая погрешность измерений. К преимуществам можно отнести возможность измерения высоких температур – до 1300 °С. Терморезистивные датчики изготавливаются из материалов, обладающим высоким коэффициентом температурного сопротивления (ТКС). Принцип работы заключается в изменении сопротивления проводника в зависимости от его температуры. Такие приборы обладают высокой точностью, чувствительность и линейность измеренных значений. Основными характеристиками устройства являются номинальное электрическое сопротивление при температуре 25 °С и ТКС. Терморезистивные датчики разделяют по температурному коэффициенту сопротивления – существуют термисторы с отрицательным (NTC) и положительным (PTC, позисторы) коэффициентом температурного сопротивления. Для первого типа характерна обратная зависимости температуры от сопротивления, для второго – прямая. Терморезистивные датчики широко применяются в электронике и машиностроении. Принцип работы пьезоэлектрического датчика основан на пьезоэффекте. Прямой пьезоэффект – изменение линейных размеров под воздействием электрического тока. Колебание пьезорезонатора происходит при подаче разнофазного тока с определенной частотой, которая определяет температурой. Полученная зависимость позволяет определить необходимые данные о частоте и температуре. К преимуществам использования пьезорезистивных датчиков можно отнести широкий диапазон измерения температуры, высокую точность. Полупроводниковые датчики измеряют температуру в диапазоне от -55 °С до 150 °С. Принцип работы основан на зависимости изменения напряжение на p-n-переходе от температуры. Данная зависимость близка к линейной, поэтому возможно создать датчик без сложной схемы. Так как для таких приборов схема содержит одиночный p-n-переход, то существенными недостатками являются – большой разброс параметров и невысокая точность. Аналоговые датчики отличаются высокой точностью измерения и невысокой стоимостью готового изделия, что позволяет применять их в микроэлектронике. Схема аналогового датчика содержит 2 чувствительных элемента(транзистора), обладающих различными характеристиками. Выходным сигналом схемы является разностью между падениями напряжений на транзисторах. Имеется возможность увеличить точность измерений, находящуюся в диапазоне от 1 °С до 3 °С с помощью калибровки датчика внешними цепями. Как правило, такие датчики обладают тремя выходами, один из которых возможно использовать для калибровки. Цифровые датчики, в отличие от аналоговых, содержат дополнительные элементы – встроенный АЦП и формирователь сигнала. Подключение осуществляется по интерфейсам SPI, I2C, 1-Wire, что позволяет подключить несколько датчиков к одной шине. Несмотря на то, что стоимость цифровых датчиков выше, чем аналоговых, использование их значительно упрощает схемотехнику устройства [8]. Наиболее часто используемыми датчиками температуры для Arduino являются цифровой температурный датчик DS18B20, аналоговые термодатчики LM35 и TMP36 и цифровые датчики температуры и влажности DHT11 и DHT22. Выбор подходящего датчика для разрабатываемого инкубатора определяется температурным диапазоном измерения, точностью измерений и ценой готового изделия. Сравнительная характеристика датчиков температуры представлена в таблице 7. Таблица 7 – Сравнительная характеристика DS18B20, LM35CZ, TMP36, DHT11 и DHT22

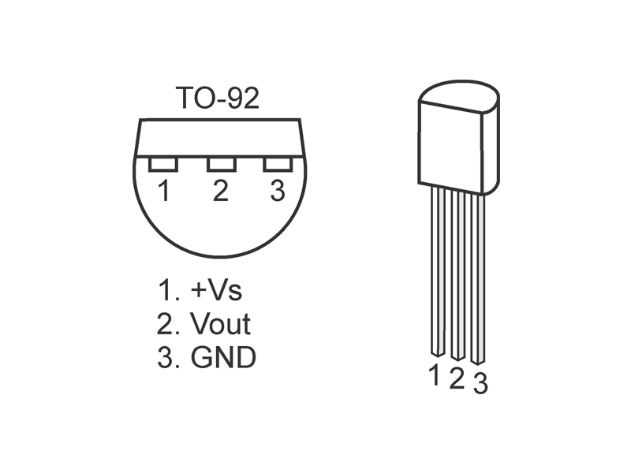

В результате сравнительной характеристики выбран аналоговый датчик температуры LM35CZ, имеющий наибольшую точность измерений. Датчик LM35CZ – это прецизионный интегральный датчик температуры. Напряжение на выходе датчика порпорционально температуре по шкале Цельсия. Датчик изготавливается в пластиковом корпусе типа TO-92, изображенный на рисунке 11.  Рисунок 11 – Датчик температуры LM35CZ Основные характеристики выбранного датчика температуры представлены в таблице 7. Таблица 7 – Характеристики LM35CZ

Следует учитывать, что при подключении датчика на значительное расстояние характеристики его точности могут значительно уменьшиться от интенсивных электромагнитных помех, источником которых может служить электромагнитное реле. В таком случает необходимо шунтировать вывод питания конденсатором относительно земли и подключить демпфирующую цепочку (R = 75 Ом, С = 0,2…1 мкФ) между выходом датчика и землей [9]. В качестве вентиляторов, реализующих обдув лампы и охлаждение, используются EC6010H12S, представленные на рисунке 12. Полные характеристики данного вентилятора представлены в таблице 8.  Рисунок 12 – Вентилятор EC6010H12S Таблица 8 – Характеристики EC6010H12S

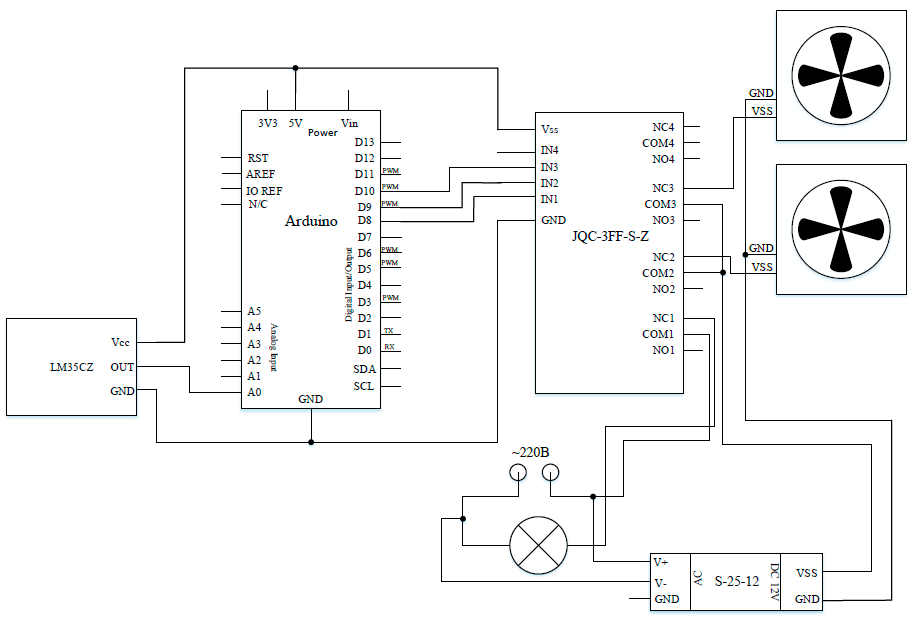

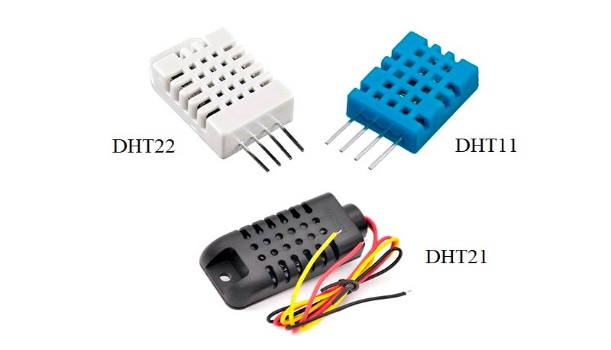

Система управления температурой, представленная на рисунке 13, представляет собой микроконтроллер, к которому подключен датчик температуры, два двухпиновых вентилятора, расположенные в разных концах разрабатываемого инкубатора и лампы накаливания мощностью 40 Вт, подключенной непосредственно к сети 220 В. Первый вентилятор выполняет функцию обдува лампы, второй – охлаждения. Питание вентиляторов осуществляется посредством блока питания. Управление включение/выключением лампы и вентиляторов осуществляется через релейный модуль.  Рисунок 13 – Система управления температурой При работе с Arduino, наиболее распространенными являются датчики температуры и влажности семейства DHT. Самыми популярными представителями серии являются датчики DHT11, DHT22 и DHT21, представленные на рисунке 14. Они состоят из термистора и емкостного датчика влажности. Цифровой сигнал, исходящий от находящегося внутри датчика чипа позволяет считывать температуру и влажность воздуха, после чего возможна обработка этих значений.  Рисунок 14 – Датчики DHT11, DHT22 и DHT21 Сравнение датчиков по основном показателям приведено в таблице 9. Таблица 9 – Сравнение основных показателей датчиков DHT11, DHT21 и DHT22

Поскольку значения влажности воздуха в инкубаторе на последнем этапе инкубации может достигать значения в 90%, то, исходя из приведенной сравнительной таблицы, наилучшим выбором является датчик температуры и влажности DHT22, полные характеристики которого представлены в таблице 10. Таблица 10 – Характеристики DHT22

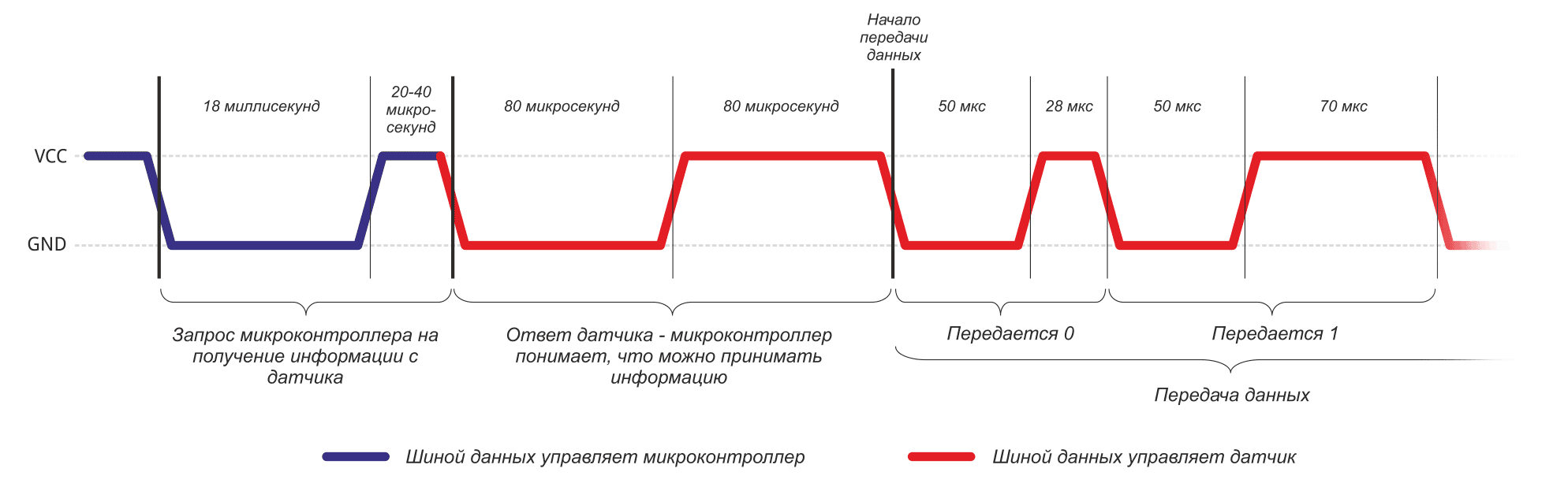

Датчик температуры и влажности DHT22 состоит из NTC-термистора, чувствительного емкостного датчика и 8-битного чипа, преобразующего аналоговый сигнал с датчиков в цифровой на выходе. Калибровка датчиков происходит в калибровочной камере на этапе изготовления, поправочный коэффициент сохраняется в памяти и вызывается при считывании данных. Микроконтроллер выступает в роли ведущего устройства, то есть отвечает за инициирование связи. DHT22 всегда остается в качестве подчиненного устройства. Алгоритм протокола передачи данных представлен на рисунке 15.  Рисунок 15 – Протокол передачи данных с DHT22 Подача стартового сигнала с микроконтроллера – происходит прижимание шины к земле на 18-20 мсек. Контроллер отпускает и следить за уровнем на ней около 20-40 мсек. Обнаружив сигнал, датчик дожидается, пока уровень снова станет высоким и сам прижимает шину к земле на 80 мсек, в это время происходят измерения и преобразования результатов. DHT22 отпускает линию на 80 мсек, тем самым указывая на то, что он готов к отправке данных Происходит отправка 40 бит данных. Перед отправкой каждого бита датчик прижимает шину к земле на 50 мсек, за которым следует 26-28 мсек для «0» или 70 мсек для «1» Завершение связи, линия вытягивается подтягивающим резистором и переходит в состояние ожидания Первостепенно при передаче данных, датчик температуры и влажности отправляет старший значащий бит. Целиком пакет данных составляет 5 байт. 2 первых байта передают целое и дробное значения влажности, следующие за ними 2 байта, передают целое и дробное значения температуры, и последний байт – байт четности, равный сумме предыдущих байт [10, 11]. Для повышения уровня влажность в разрабатываемом инкубаторе используется трехпиновый вентилятор Gembird FANCASE, установленный над резервуаром с водой, с целью повышения скорости испарения жидкости. Характеристики выбранного вентилятора представлены в таблице 11. Таблица 11 – Характеристики вентилятора Gembird FANCASE

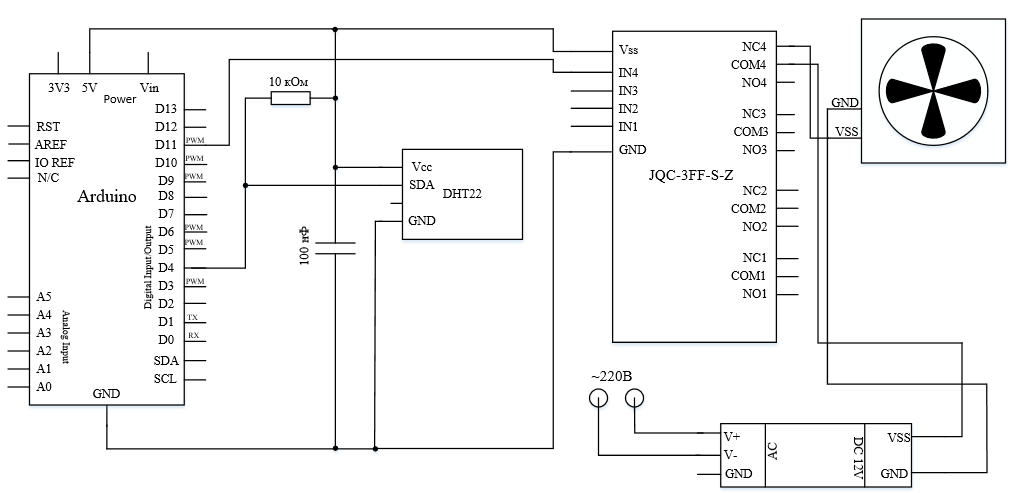

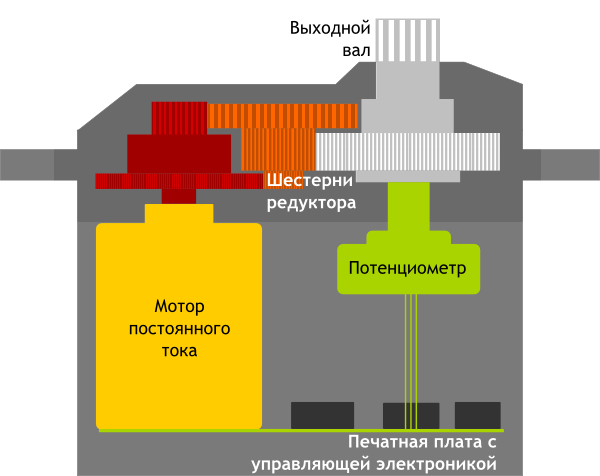

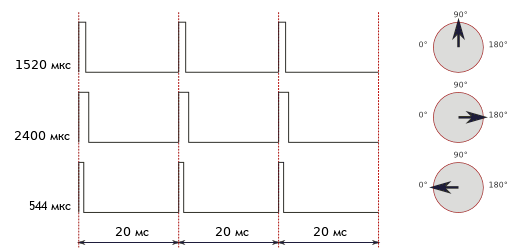

DHT22 имеет четыре контакта, три из которых используются для подключения к микроконтроллеру Arduino. Первый контакт Vcc подсоединяется непосредственно к пину 5V Arduino. Второй, SDA, к выходу 4 на плате и к питанию через подтягивающий резистор номиналом 10 кОм. Четвертый выход, GND подсоединяется к аналогичному выходу платы Arduino. Выходы GND и Vcc соединены между собой через сглаживающий конденсатор номиналом 100нФ. Выбранный вентилятор имеет три вывода, два из которых используются для питания мотора, а третий используется для управления скоростью вращения лопастей. Для использования в разрабатываемой системе достаточно подключения двух выходов к контактам управляющего релейного модуля через блок питания, так как для реализации поставленных задач достаточно управления замыканием/размыканием цепи. Схема системы управления влажностью продемонстрирована на рисунке 16.  Рисунок 16 – Система управления влажностью Управление поворотом лотков заданной системы осуществляется с помощью сервопривода. Сервопривод – это привод с управлением через отрицательную обратную связь, позволяющую точно управлять параметрами движения. Иными словами, сервопривод - это механизм с электромотором, способный осуществить поворот в заданный угол и сохранять это положение. Любой тип механического привода, имеющий в составе датчик (положения, скорости, усилия и т.д.) и блок управления приводом является сервоприводом. Блок управления осуществляет автоматическую поддержку необходимых параметров на датчике и устройстве согласно заданному внешнему воздействию. Принцип действия сервопривода: 1) сервопривод получает на вход значение управляющего параметра; 2) блок управления сравнивает это значение со значение на своем датчике; 3) основываясь на результате сравнения, привод производит некоторое действие, например, поворот, до тех пор, пока значение с внутреннего датчика не станет максимально близко к значению внешнего управляющего параметра. Структурная схема сервопривода представлена на рисунке 17.  Рисунок 17 – Структурная схема сервопривода Привод представляет собой электромотор с редуктором. Для преобразования электричества в механически поворот используется электромотор. Для понижения скорости вращения мотора необходим редуктор, представляющий собой механизм из шестерней, передающий и преобразующий крутящий момент. Поворот выходного вала – конечной шестерни сервопривода – осуществляется включением и выключением электромотора. Однако для контроля положения устройства необходим датчик обратной связи – энкодер, преобразующий угол поворота обратно в электрический сигнал. Как правило, для этой цели используется потенциометр. При повороте бегунка потенциометра происходит изменение его сопротивления, пропорциональное углу поворота. Таким образом происходит установка текущего положения механизма. Помимо рассмотренных элементов, в сервоприводе присутствует управляющая электроника, отвечающая за приём внешнего параметра, считывание значений с потенциометра, их сравнение и включение/выключение мотора. Именно она отвечает за поддержание отрицательной обратной связи. Сервопривод имеет три выхода, два из которых отвечают за питание мотора, третий – за передачу управляющего сигнала, используемого для выставления положения устройства. Управляющий сигнал представляет собой импульсы постоянной частоты и переменной ширины. Рисунок 18 иллюстрирует управляющие импульсы для трех положений сервопривода.  Рисунок 18 – Управляющие импульсы для трех положений сервопривода Положение сервопривода определяет длина импульса. При поступлении сигнала в управляющую схему, имеющийся в ней генератор импульсов производит свой импульс, длительность которого определяется через потенциометр. Другая часть схемы сравнивает длительность двух импульсов. Если длительности различны, включается электромотор. Направление вращения определяется тем, какой из этих двух импульсов короче. При равенстве двух импульсов, электромотор останавливается. В большинстве сервоприводов, используемых с микроконтролерами Arduino, импульсы производятся с частотой 50 Гц, то есть период испускания и приема импульсов 20 мсек. Как правило, при этом длительность импульса в 1520 мсек означает, что сервопривод должен занять среднее положение. Увеличение или уменьшение длины импульса побуждает сервопривод к повороту по часовой или против часовой стрелки соответственно. При это существуют верхняя и нижняя границы длительности импульса. В библиотеке Servo для Arduino по умолчанию выставлены следующие значения длин импульса: 544 мсек – для 0° и 2400 мсек – для 180°. Существует погрешность, допускаемая на производстве, приводящая к тому, что рабочий диапазон длин импульсов немного отчается даже в пределах одной модели, поэтому для точной работы устройства необходима калибровка. Осуществляется калибровка путем экспериментального подбора корректного диапазона для каждого конкретного устройства. Стоит отметить, что способ управления сервоприводами называется PDM (Pulse Duration Modulation) или PPM (Pulse Position Modulation). При этом способе крайне важна длина импульсов и гораздо меньше – частота их появления. Нормой является частота в 50 Гц, но устройство будет работать корректно и при 40 Гц, и при 60 Гц. Нужно иметь ввиду, что при сильном уменьшении частоты сервопривод может работать урывками и на пониженной мощности, а при сильном завышении может перегреться и выйти из строя. К характеристикам сервоприводов относятся: крутящий момент и скорость поворота. Крутящий момент – векторная физическая величина, равная произведению радиус вектора, проведенного от оси вращения к точке приложения силы, на вектор этой силы, характеризует вращательное действие силы на твердое тело. Эта характеристика показывает массу груза, который сервопривод способен удержать на рычаге заданной длины. Скорость сервопривода измеряется интервалом времени, который требуется рычагу сервопривода для поворота на заданный угол. Наиболее часто используемая единица измерения скорости сервоприводов – время/угол. Как правило, чем выше скорость поворота сервопривода, тем меньше крутящий момент, и наоборот. Официальной классификации сервоприводов по размерам не существует, однако производители выделяют три основные группы с общепринятым расположением крепежных элементов. Характерные габариты для каждой из этих групп представлены в таблице 12. Таблица 12 – Классификация сервоприводов по габаритам

Процент сервоприводов, не попадающих в эту классификацию крайне мал. Исходя из различий внутреннего интерфейса, сервоприводы можно разделить на аналоговые и цифровые. Различия сервоприводов заключается в способе обработки импульсов и управлении мотором. Для принятия и анализа импульсов, а также управления мотором цифровые сервоприводы используют микропроцессор, в отличие от аналоговых. Сервоприводы и первого, и второго типа принимают одинаковые управляющие импульсы, после этого аналоговый сервопривод принимает решение, нужно ли менять положение, и, в зависимости от результата, посылает или нет сигнал на мотор. Как правило, это происходит с частотой в 50 Гц. Таким образом, минимальное время реакции – 20 мсек, в течение которого любое внешнее воздействие способно повлиять на положение сервопривода. Также недостатком является то, что в состоянии покоя на электромотор не подается напряжение и при небольшом отклонении от равновесия на электромотор подается короткий сигнал малой мощности. Мощность этого сигнала пропорциональна величине отклонения, поэтому при малых отклонениях сервопривод не может быстро вращать мотор или развивать большой момент. Образуются, так называемые, «мертвые зоны» по времени и расстоянию. Этот недостаток решается с помощью увеличения частоты приема, обработки сигнала и управления электромотором. Цифровые сервоприводы, в свою очередь, используют специальный процессор, который получает управляющие импульсы, обрабатывает их и посылает сигналы на мотор с частотой 200 Гц и выше. Можно сделать вывод, неоспоримыми преимуществами использования цифровых сервоприводов перед аналоговыми являются: быстрота реакции на внешние воздействия, а также на развитие необходимой скорость и крутящего момента. К недостаткам следует отнести большее потребление электроэнергии, нежели аналоговые сервоприводы, а также более высокую стоимость, обусловленную сложность производства. Помимо прочего, сервоприводы можно классифицировать по материалу, из которых произведены шестерни, чаще всего это пластик, карбон или металл. Пластиковые, в большинстве случаев, - нейлоновые, шестерни имеют небольшую массу, не подвержены износу и имеют наибольшую популярность при использовании в сервоприводах. Однако стоит упомянуть, что подобные шестерни не выдерживают больших нагрузок. Карбоновые шестерни более долговечны, практически не изнашиваются. К их недостаткам можно отнести лишь дороговизну готовых изделий. По сравнению с предыдущими типами, металлические шестерни обладают наибольшей массой, что влечет за собой очевидный недостаток – быстрое изнашивание, исключение составляют лишь титановые шестерни, отличающиеся также высокой стоимостью. Существует также разделение сервоприводов по типу мотора. Моторы, используемые в сервоприводах, можно разделить на 3 группы: обычный мотор с сердечником, мотор без сердечника и бес коллекторный мотор. Мотор с сердечников обладает плотным железным ротором с проволочной обмоткой и магнитами вокруг него. Ротор имеет несколько секций, поэтому при вращении мотора, ротор вызывает небольшие колебания мотора при прохождении секций мимо магнитов, в результате угол поворота сервопривода менее точный, чем при использовании мотора без сердечника. Мотор с полым ротором имеет единый магнитный сердечник с обмоткой в форме цилиндра или колокола вокруг магнита. Конструкция без сердечника легче по весу и не имеет секций, что приводит к более быстрому отклику и ровной работе без вибраций. Такие моторы дороже, но неоспоримым преимуществом их использования является более высокий уровень контроля вращающего момента и скорости по сравнению со стандартными. Не так давно при изготовлении сервоприводов начали использовать бес коллекторные моторы. К преимуществам их использования следует отнести отсутствие щеток, создающих сопротивление вращению и приводящих к изнашиванию, скорость поворота и крутящий момент выше при токопотреблении равном коллекторным моторам. Сервоприводы с бес коллекторным мотором – самые дорогостоящие среди всех типов сервоприводов, однако они обладают лучшими характеристиками по сравнению с сервоприводами с другими типами моторов. Наиболее распространенными типами сервоприводов, использующихся при создании проектов на Arduino являются микросервопривод SG90, его модификация с улучшенными характеристиками SG92R и сервопривод средних габаритов MG995. Сравнение сервоприводов происходит по таким параметрам, как максимально возможный угол поворота сервопривода, рабочие температуры, крутящий момент и стоимость готового изделия. Сравнительная характеристика приведена в таблице 13. Таблица 13 – Сравнительная характеристика SG90, MG995 и SG92R

В результате сравнительной характеристики сервоприводов, был выбран SG90, внешний вид которого представлен на рисунке 17, обладающий минимальной ценой и крутящим моментом, достаточным для поворота одного лотка.  Рисунок 17 – Сервопривод SG90 Характеристики выбранного сервопривода представлены в таблице 14. Таблица 14 – Характеристики SG90

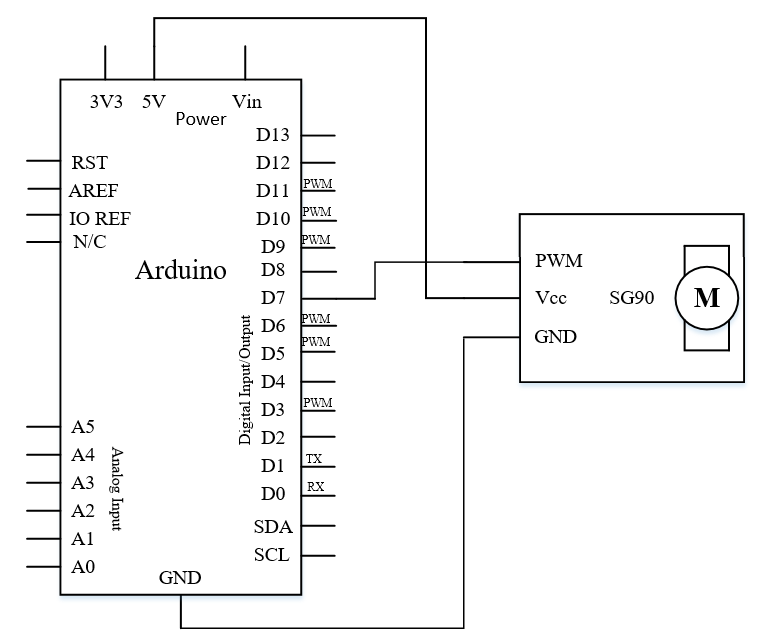

Подключение серводвигателя осуществляется тремя проводами разных цветов. Коричневый или черный провод подключается к «земле» контроллера, красный к цифровому выводу Arduino под номером 7, желтый к питанию 5V Arduino. Схема подключения представлена на рисунке 14 [12].  Рисунок 14 – Схема подключения сервопривода SG90 к контроллеру Arduino Uno Питание вентиляторов осуществляется от AC/DC преобразователя MEAN WELL S-25-12, подключенного к сети 220 В, изображенный на рисунке 15.  Рисунок 15 – Блок питания MEAN WELL S-25-12 Основные характеристики выбранного блока MEAN WELL S-25-12 [13] питания представлены в таблице 15. Таблица 15 – Характеристики MEAN WELL S-25-12

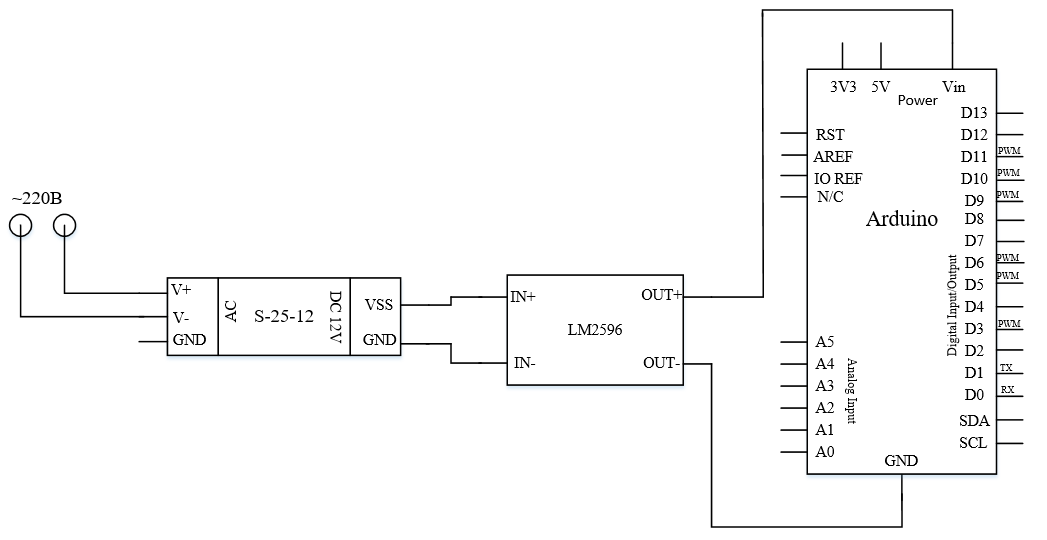

Питание контроллера Arduino UNO осуществляется в диапазоне 7÷12 В, рекомендуемым напряжением является 9 В, поэтому, для осуществления питания от выбранного блока питания, необходимо использовать понижающий DC-DC преобразователь LM2596, изображенный на рисунке 16 [14].  Рисунок 16 – Понижающий DC-DC преобразователь LM2596 Выбранные преобразователь напряжения обладает четырьмя выходами. Нестабилизированное напряжение подается на контакты IN+ и IN-, выходное напряжение снимается с OUT+ и OUT-. Уровень выходного напряжения регулируется вращением специального винта. Основные характеристики LM2596 представлены в таблице 16. Таблица 16 – Основные характеристики преобразователя LM2596

Осуществление питания контроллера Arduino UNO от сети 220 В через блок питания и понижающий преобразователь напряжения проиллюстрировано на рисунке 17.  Рисунок 17 – Питание Arduino UNO Использование сети Bluetooth, которая позволяет объединить различные устройства по беспроводному каналу связи, является одним из наиболее популярных решений для дистанционного управления системами, построенными на базе микроконтроллера Arduino. Для связи платы и компьютера используется интерфейс UART (Serial). Все микроконтроллеры Arduino оснащены, как минимум, одним портом для связи по интерфейсу UART. Все существующие типы модулей Bluetooth имеют свои особенности, но их функционал во многом схож. Наиболее распространенными модулями для работы с Arduino являются устройства на основе чипа BC417. Эта серия называется HC. Самыми популярными моделями серии являются HC-05 и HC-06. Оба модуля представляют собой две спаянные платы. Первая – заводская с микросхемой, вторая необходима для собственного изготовления устройств и оснащена выходами GPIO и стабилизатором напряжения. Основными критериями для выбора Bluetooth-модуля для управления являются радиус действия, режимы работы и стоимость изделия. Сравнительная характеристика представлена в таблице 17. Таблица 17 – Сравнение HC-05 и HC-06

Несмотря на то, что радиус действия HC-06 выше, для управления системой выбран Bluetooth-модуль HC-05, представленный на рисунке 18. Он поддерживает режимы master и slave, то есть способен выступать не только ведомым, но и ведущим устройством в системе.  Рисунок 18 – Bluetooth-модуль HC-05 Основные характеристики модуля HC-05 представлены в таблице 18. Таблица 18 – Характеристики HC-05

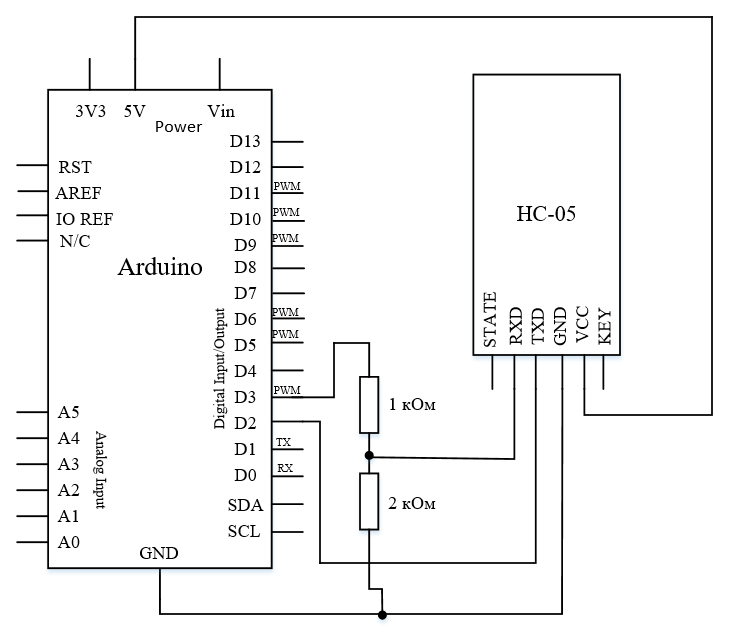

Модуль HC-05 оснащен шестью выводами. EN – управление питанием, Vcc – питание модуля, GND – «земля», RX и NX – выводы последовательного порта, STATE – индикация, KEY – активирует режим управления при помощи AT-команд, при KEY = 0 осуществляется передача данных, при KEY = 1 – AT-команды [15, 16]. По умолчанию скорость передачи данных равна 38400 бод. Подключение датчика HC-05 к микроконтроллеру Arduino Uno через делители напряжения номиналами 1 кОм и 2 кОм проиллюстрировано на рисунке 19.  Рисунок 19 – Подключение HC-05 к Arduino Uno |