Идентификационный анализ состояния оборудования и отклонения технологических режимов на скважинах СВН. вкр. Идентификационный анализ состояния оборудования и отклонения технологических режимов на скважинах свн

Скачать 2.34 Mb. Скачать 2.34 Mb.

|

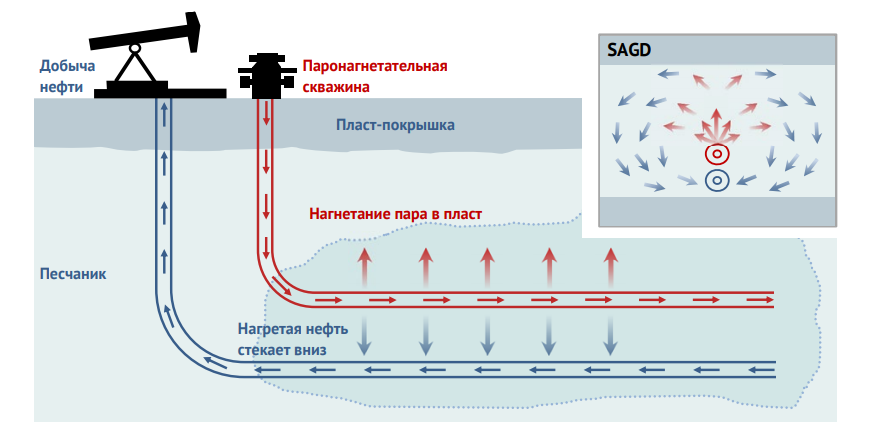

Технология парогравитационного воздействия (SAGD)В классическом описании эта технология требует бурения двух горизонтальных скважин, расположенных параллельно, одна над другой. Скважины бурятся через нефтенасыщенные толщины вблизи подошвы пласта. Расстояние между двумя скважинами, как правило, составляет 5 метров. Длина горизонтальных стволов достигает 1000 м. Верхняя горизонтальная скважина используется для нагнетания пара в пласт и создания высокотемпературной паровой камеры (рисунок 2). Процесс парогравитационного воздействия начинается со стадии предпрогрева, в течение которой (несколько месяцев) производится циркуляция пара в обеих скважинах. При этом за счет кондуктивного переноса тепла осуществляется разогрев зоны пласта между добывающей и нагнетательной скважинами, снижается вязкость нефти в этой зоне и, тем самым, обеспечивается гидродинамическая связь между скважинами.  Рисунок 2 – Схема технологии SAGD На основной стадии добычи производится уже нагнетание пара в нагнетательную скважину. Закачиваемый пар, из-за разницы плотностей, пробивается к верхней части продуктивного пласта, создавая увеличивающуюся в размерах паровую камеру. На поверхности раздела паровой камеры и холодных нефтенасыщенных толщин постоянно происходит процесс теплообмена, в результате которого пар конденсируется в воду и вместе с разогретой нефтью стекают вниз к добывающей скважине под действием силы тяжести. Рост паровой камеры вверх продолжается до тех пор, пока она не достигнет кровли пласта, после чего она начинает расширяться в стороны. При этом нефть всегда находится в контакте с высокотемпературной паровой камерой. Таким образом, потери тепла минимальны, что делает этот способ разработки выгодным с экономической точки зрения. Первый пилотный проект SAGD был отработан канадскими разработчиками на крупнейшей в мире залежи природных битумов – на песчаниках Атабаска в Канаде. В течение первой стадии проекта в 1988 году было пробурено три пары скважин с длиной горизонтального участка 60 м. В этих скважинах была отработана классическая схема парогравитационного дренажа. КИН по элементу составил 50%, а накопленное паронефтяное соотношение не превысило 2,5, что подтвердило экономическую рентабельность проекта. На следующей стадии проекта в 1993 году была начата коммерческая разработка залежи тремя парами скважин с длиной горизонтального участка 500 м. Для мониторинга процесса разработки была пробурена 21 наблюдательная скважина, оборудованная термопарами и пьезометрическими датчиками давления. В другой крупнейшей по запасам тяжелых углеводородов стране Венесуэле первый пилотный проект SAGD был запущен в декабре 1997 года. Результаты опытных работ показали, что разработка залежей высоковязкой нефти (10000-45000 мПа·с) новым методом повышает КИН до 60% по сравнению с 10% при циклической паротепловой обработке скважин. В России испытание метода парогравитационного дренажа проводится с 1999 года на Ашальчинском месторождении (Республика Татарстан). Существует несколько ключевых проблем, которые компании, использующие технологию SAGD, должны преодолеть, чтобы достичь рентабельности технологии. Это:

Одним из перспективных направлений повышения эффективности проектов SAGD с технологической, экономической и, что немаловажно, с экологической точки зрения является использование углеводородных растворителей. За последние годы был разработан целый ряд модификаций SAGD:

А также другие менее известные модификации. Несмотря на многообразие технологий, их можно разделить на 3 группы:

Необходимость модификаций SAGD обусловлена стремлением улучшить экономические показатели проектов, учесть конкретные геолого-физические условия месторождения, а также жесткими требованиями в области охраны окружающей среды. Проекты SAGD являются крупнейшими потребителями пресной воды в регионах добычи, а плата за выбросы парниковых газов при производстве пара уже в обозримом будущем может стать весомой статьей затрат. Данная технология добычи сверхвязкой нефти и битума имеет как достоинства, так и недостатки. Преимущества технологии парогравитационного дренажа:

Недостатки технологии парогравитационного дренажа:

|