Курсовая по ЭМА. ЭМА курсовой. Исследование возможности контроля разностенности и дефектоскопии труб эма методом

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

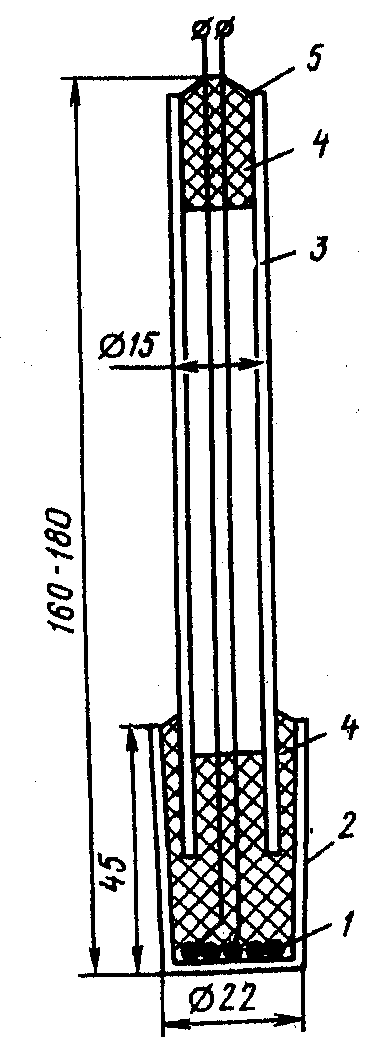

Рис. 2. Генератор импульсов возбуждения преобразователя: R – зарядное сопротивление; L – катушка преобразователя; С – накопитель емкости; VD – тиристор. где В - индукция постоянного поля подмагничивания W- число витков катушки; А - коэффициент, определяемый процессами преобразования электромагнитной энергии в акустическую и обратно, а также расхождением и затуханием упругого импульса в объекте контроля. Если tИ= const, то величина сигнала Uне зависит отчисла витков, поскольку L | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № п. п. | Материал/толщина Н, мм | Условная длительность временных промежутков, начиная от n-ного до n+1 донного импульса, делений развертки осциллографа | |||

| 1-й дополнительный импульс | 2-й дополнительный импульс | 3-й дополнительный импульс | n+1 донный импульс | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Сталь ст.45/ Н=11 | 17,5 | 28,7 | 39,8 | 50 |

| 2 | Сталь ст.45/ Н=10 | 17,5 | 28,5 | 39,7 | 50 |

| 3 | Сталь ст.45/ Н=9,1 | 17,3 | 28,7 | 39,7 | 50 |

| 4 | Сталь рельсовая/ Н=26,7 | 17 | 28,5 | 40 | 50 |

| 5 | Сталь рельсовая/ Н=15,6 | 17 | 28 | 38 | 50 |

| 6 | Алюминий/ Н=20 | 13,5 | 26 | 38,5 | 50 |

| 7 | Алюминий/ Н=8,9 | 14 | 25,5 | 38,5 | 50 |

| 8 | Сталь ст.09Г2С/ Н =30 | 17 | 27 | 37,5 | 50 |

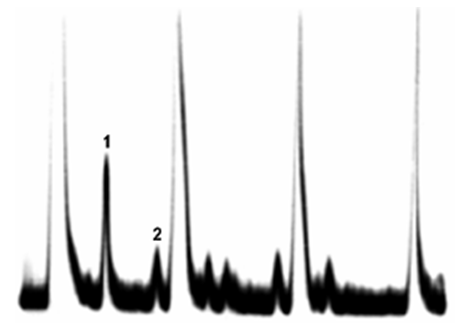

При всех измерениях временные местоположения дополнительных импульсов (в делениях развертки осциллографа) были одинаковы для одинаковых материалов образцов. Следовательно, можно сделать вывод, что временные положения дополнительных импульсов линейно зависят от толщины исследуемых образцов. При этом дополнительные импульсы с одинаковыми номерами ослабляются в металле по тому же закону, что и донные импульсы (рис.5). Это позволяет сделать вывод, что донные импульсы являются источником для дополнительных импульсов. Изменения частоты заполнения ультразвуковых импульсов в интервале 2-8 МГц не приводят к изменению временных положений дополнительных импульсов между донными импульсами. Известно, что в объеме твердого тела могут возбуждаться и распространяться продольные и сдвиговые акустические волны. Такие же типы волн существуют в объеме ограниченного твердого тела при условии, что его геометрические размеры много больше длины волны акустических колебаний. Приведенные и известные из литературы данные позволяют сделать вывод, что дополнительные импульсы представляют собой объемные волны, распространяющиеся в материалах образцов с соответствующей каждой из них постоянной скоростью, переотражаясь между поверхностями образцов.

Вычисление скорости распространения акустических колебаний в стальных образцах первого дополнительного импульса показали, что ее величина находится в интервале 8,6-9,8 км/с, второго - в интервале 5,6-5,9 км/с и третьего - в интервале 4,1-4,2 км/с.

Объемные волны, распространяющиеся со скоростью около 5,7 км/с (вторые дополнительные импульсы), следует соотнести с продольной волной, возникающей в результате возбуждения (после зондирующего импульса) или аномальной трансформации сдвиговой волны на поверхности раздела двух сред при ее падении под углом, близким к нормальному (между донными импульсами). Соответствие второго дополнительного импульса продольной волне подтверждено с помощью серийного дефектоскопа УД2-12 с прямым преобразователем П111-5,0-К6-002. Измерения выполнены со стороны образца, противоположной той, на которой был размещен ЭМАП. Особо следует обратить внимание на тот факт, что амплитуда продольной волны, наводимая на пъезопреобразователе (ПЭП), превышала 10-20 мВ. Т. е. коэффициент преобразования электромагнитной волны в продольную ультразвуковую волну ЭМА способом при преимущественно нормальном поле подмагничивания довольно высокий. Амплитуда второго дополнительного импульса, принимаемая ЭМАП, в значительной мере зависит от наличия тангенциальной компоненты поляризующего магнитного поля. При формировании преимущественно нормальной компоненты поляризующего магнитного поля амплитуда второго дополнительного импульса уменьшается. Однако сформировать только нормальную компоненту постоянного магнитного поля очень сложно, особенно локальными источниками с величиной более 1-1,2 Тл (при контроле ферромагнитных изделий). При контроле электропроводных неферромагнитных материалов тангенциальная составляющая постоянного магнитного поля есть практически всегда. Соответственно в изделиях всегда имеет место и продольная волна.

Третий дополнительный импульс, после простейших вычислений, соотносится со сдвиговой волной, возникшей в результате аномальной трансформации продольной волны (второго дополнительного импульса) на донной поверхности и распространяющейся с известной скоростью равной примерно 3,2 км/с. Из-за того, что ЭМАП предназначен для приема преимущественно сдвиговых волн, его принятая амплитуда наибольшая среди дополнительных импульсов.

В настоящее время не известны объемные волны, распространяющиеся в стали со скоростью около 9 км/с (В алюминии скорость распространения неизвестной волны превышает 12 км/с). Можно предположить, что это либо неизвестный тип волн, либо известная волна, возникшая в результате взаимодействия возбуждаемых и распространяющихся упругих волн с границами металла. Между зондирующим и первым донным импульсом первый дополнительный импульс не обнаружен. Между последующими донными импульсами первый дополнительный донный импульс присутствует. Следовательно, первый дополнительный импульс является следствием взаимодействия объемных волн с границами металла. Расчет временных значений показывает, что первый дополнительный импульс есть результат трансформации продольной волны (предыдущего «первого» дополнительного импульса) в поперечную на донной поверхности изделия. Из изложенного следует, что при нормальном падении ультразвуковых лучей на донную поверхность имеет место аномальная трансформация объемных волн.

Кроме упомянутых обнаружены также поверхностные волны, возбужденные этим же ЭМАП.

Исследования параметров дополнительных импульсов показали, что их амплитуда зависит от величин постоянного поляризующего магнитного поля ЭМА преобразователя и тока в индукторе ЭМАП. В то же время возбуждение постоянного магнитного поля на донной поверхности в месте падения ультразвукового пучка не приводит к появлению дополнительных импульсов, что подтверждает вывод об аномальной трансформации объемных волн на границе раздела сред. Наличие дополнительных импульсов обнаружено в закаленных сталях типа У7-У8 с толщинами до 90 мм. Более ярко эффект проявляется в неферромагнитных материалах типа алюминий, а также в тонких ферромагнитных изделиях.

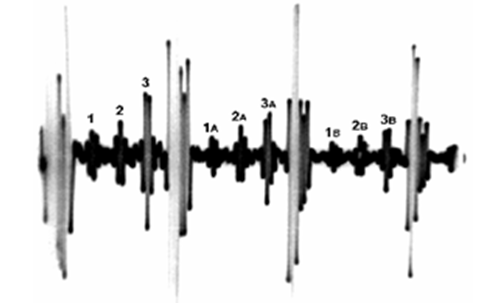

В исследуемых объектах с малыми толщинами дополнительные импульсы начинают взаимодействовать с донными импульсами и друг с другом. Каждый из дополнительных импульсов многократно переотражается в тонком слое металла. В результате взаимодействия всех упругих импульсов происходят сильные фазовые искажения полезных сигналов (рис.7). В этом случае измерять толщину изделий обычными способами невозможно.

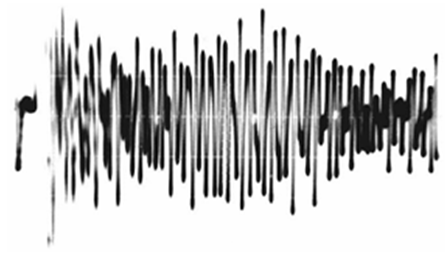

Выше приведенная методика измерений была также применена для выполнения исследований возбуждения и приема объемных продольных ультразвуковых колебаний в плоскопараллельных образцах с малым затуханием. Измерения выполнялись с помощью серийного дефектоскопа УД2-12 с прямым преобразователем П111‑5,0‑К6‑002 и раздельно-совмещенным преобразователем П112-2,5-12-002. На двух образцах из рельсовой стали толщиной 26,7 мм и 15,6 мм и алюминиевым образцом толщиной 20,0 мм с шлифованными поверхностями обнаружен аналогичный эффект - появление дополнительных импульсов упругих волн между донными импульсами (рис.8). Временные промежутки между предыдущим донным и дополнительными импульсами линейно зависят от толщины образца и не зависят от частоты ультразвуковых колебаний. Появление сдвиговых колебаний зафиксировано ЭМА преобразователем, установленным с противоположной стороны образца. Следовательно, в случае падения на поверхность раздела сред под углом, близким к нормальному также происходит трансформация продольных колебаний в поперечные и наоборот.

Рис. 7. Фотография экрана осциллографа в случае временного наложения донных и дополнительных импульсов, а также их переотражений.

Рис. 8. Фотография экрана дефектоскопа УД2-12 (возбуждение продольных волн) с изображением двух дополнительных импульсов между соседними донными.

Результаты этих исследований были использованы при разработке новых способов обработки информации и оборудования бесконтактных автоматических толщиномеров для контроля труб.

Было определено, что выпуклая поверхность является дефокусирующим фактором для ПЭП и фокусирующим фактором для ЭМАП. Направленные свойства ЭМАП в случае контроля изделий с выпуклой криволинейной поверхностью лучше, чем у несфокусированных ПЭП такого же волнового размера. Это определяет повышенную чувствительность ЭМАП к дефектам в центральной зоне объекта контроля.

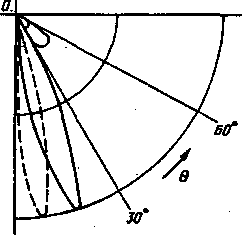

Было исследовано влияние отклонения оси симметрии преобразователя от нормали к поверхности ОК. Для ПЭП центральный луч в изделии отклонится от нормали на некий угол. Это приведет к отклонению всех остальных лучей ультразвукового пучка в металле от их номинального положения. Легко определить, что для случая вода-сталь отклонение центрального луча в воде всего на 5° от нормали приведет не только к его преломлению в металле на угол почти 20°, но и к появлению трансформированной поперечной волны. При этом периферийные лучи ультразвукового пучка могут возбуждать и поверхностную волну. Эти явления могут стать причиной возникновения помех в виде паразитных отражений, не связанных с наличием несплошностей в материале. Поскольку ЭМАП порождает ультразвуковую волну частью самой поверхности ОК, то отклонение его оси симметрии от нормали практически не сказывается на форме создаваемого им ультразвукового пучка. Из изложенного следуют следующие выводы: сдвиги и наклоны рабочей плоскости ЭМАП не влияют на направление прозвучивания, т.е. максимум диаграммы направленности всегда проходит через осевую зону прутка или заготовки круглого сечения.

Был проведен анализ сравнительных возможностей прямых ЭМАП продольных и поперечных волн с различной поляризацией. При точной ориентации и фокусировке ПЭП, а также при применении ЭМАП оба устройства осуществляют ввод и прием ультразвука в направлении, преимущественно перпендикулярном к поверхности. Однако ЭМАП и в этом случае могут иметь определенные преимущества, обусловленные следующим. ПЭП позволяет возбуждать и принимать по нормали к поверхности металла только продольные колебания, а ЭМАП (в зависимости от конструкции) - как продольные, так и поперечные. В последнем случае возбуждение и прием поперечных волн, распространяющихся по нормали к поверхности, особенно эффективно может быть осуществлено при контроле ферромагнитных материалов. Установлены следующие преимущества, обусловленные применением поперечных волн, возбуждаемых нормально поверхности изделия: увеличивается чувствительность контроля, уменьшается величина «мертвой» зоны и разрешающая способность, повышается точность измерения координат дефектов и толщины изделия. Это обусловлено тем, что скорость распространения поперечных волн в материалах почти в 2 раза меньше скорости продольных волн.

Поперечная волна лучше отражается от плоских дефектов, заполненных газом, жидкостью или сыпучим веществом, так как такого рода несплошности плохо передают сдвиговые напряжения.

Поперечная волна при правильном выборе направления поляризации не испытывает существенной трансформаций при отражениях от дефекта и поверхности ОК. Это дает возможность уменьшить влияние на результаты контроля когерентных акустических помех.

Амплитуда импульсов сдвиговых колебаний, возбуждаемых прямым ЭМАП, ослабляется в изделии с плоскими трещинами, ориентированными перпендикулярно поверхности ОК, в большей степени, чем амплитуда продольных колебаний, возбуждаемых прямым ПЭП. Это создает предпосылки для успешного обнаружения неблагоприятно ориентированных плоскостных дефектов.

В сравнении с продольной поперечная волна испытывает меньшее затухание в материале.

Для каждого из рассматриваемых типов преобразователей (ПЭП или ЭМАП) характерны специфические помехи. Известно, что для ПЭП большая часть такого рода помех связана с состоянием акустического контакта и качеством поверхности ОК. Эти помехи не характерны для устройств, содержащих ЭМАП. Для них не подходит и термин «акустический контакт». Более того, в акустическом контакте нет никакой необходимости, поскольку ультразвук возбуждается в тонком поверхностном слое ОК. Однако совершенно необходимо наличие электромагнитного контакта с поверхностью контролируемого изделия. Поэтому даже тонкий электропроводный материал, внесенный в зазор между ЭМАП и ОК, является электромагнитным экраном и способен частично или полностью исключить возбуждение ультразвука в ОК. Этим явлением объясняется высокая чувствительность ЭМАП к различным дефектам поверхности: пленам, закатам, трещинам и т. д. [5]

Установлено также, что плотно прилегающая окалина не мешает проведению УЗК. Наоборот, будучи диэлектриком и обладая хорошими магнитными свойствами, окалина усиливает электромагнитную связь ЭМАП с поверхностью ОК. Однако кусочки свободной отслаивающейся окалины, попадающие в зазор между ЭМАП и ОК, способны создать помехи амплитудой более 60 дБ. Под влиянием электромагнитного импульса и поляризующего магнитного поля они испытывают упругую деформацию. Возбуждаются механические колебания, которые могут быть приняты вместе с полезным сигналом, будучи с ним в существенной мере когерентными.

Большое внимание явлению ЭМА преобразования уделили исследователи в области неразрушающих методов испытаний именно из-за возможности бесконтактного возбуждения звука. Многие из созданных ими устройств из-за технологических трудностей были произведены только в единичных экземплярах, но тем не менее, с их помощью удалось продемонстрировать значительные потенциальные возможности использования явления в технических приложениях: возбуждение волн Лэмба и Рэлея, измерение кристаллографической анизотропии и определение упругих модулей, измерение внутреннего трения, ввод колебаний под углом и их фокусировка. Например, в США метод нашел использование в таких областях: при высокоскоростном контроле изделий (эксплуатация газопроводов и железной дороги), контроль твердости боеголовок артиллерийских снарядов, обнаружение коррозионных дефектов в трубах, нарушения сплошности в труднодоступных местах крыльев самолетов, контроль сварного шва у алюминиевых труб и при сборке трубопроводов, контроль усадочных раковин в горячих заготовках металла, определение изгиба и обусловленных им напряжений в трубопроводах, измерение толщины листов металла.[7]

Другие применения ЭМА преобразования также связаны с проявлением магнитострикционного механизма при трансформации полей в ферромагнитных металлах. В этом случае возбуждение упругих волн обусловлено всеми вышеупомянутыми силами, но их зависимость от поляризующего поля определяется различными феноменологическими характеристиками. Объемная сила Лоренца зависит от индукции, поверхностная сила, обусловленная скачком намагниченности на границе раздела сред — от намагниченности и магнитострикционная сила — или от дифференциальной магнитострикции при параллельности постоянного поляризующего поля и высокочастотного (ВЧ) поля преобразователя, или от отношения магнитострикции к амплитуде поляризующего поля, если ВЧ поле перпендикулярно ему. Упругие колебания, определяемые этими силами, дают сложную зависимость от поляризующего поля. Подробное изучение явления ЭМА преобразования показало, что при поляризации ферромагнетика тангенциальным полем (вдоль границы раздела сред), параллельным вектору ВЧ поля, удается создать условия, при которых можно получать информацию о механизмах, электродинамических и обусловленных магнитострикцией, отдельно. Этому способствует то обстоятельство, что упругие колебания, рожденные силой Лоренца, противофазные колебаниям от поверхностной силы, зависящей от намагниченности. В результате общий их вклад становится зависящим от напряженности внутреннего поляризующего поля и становится заметным проявление магнитострикционного механизма в сравнительно слабых полях (300—500 Э). Оказалось, что эффективность магнитострикционного механизма в значительной мере зависит от того, как направлены упругие колебания. В свою очередь, направление их распространения зависит от степени неоднородности ВЧ поля вдоль границы раздела сред, т. е. от геометрии излучателя. При

создании неоднородного поля проявление магнитострикционного механизма в слабых полях резко возрастает. При неоднородном ВЧ поле в слабых полях резко увеличивается эффективность возбуждения сдвиговых колебаний за счет магнитострикции. В результате удается использовать ЭМА преобразование для оценки внутренних напряжений второго рода и контроле качества термообработки сталей, измерения внутреннего трения. [5.6]

4. Энерго- и ресурсосберегающие приборы для НК

Обязательная тщательная зачистка поверхности перед проведением традиционного УЗ и ВТ контроля приводит к потере энергии, слоя металла и защитного покрытия и, следовательно, к более быстрой потере потребительских свойств изделий. После проведения контроля защитные покрытия необходимо восстанавливать.

В значительной мере устранить отмеченные недостатки возможно за счет использования ЭМА способа, при ультразвуковом контроле, и создания новых датчиков и приборов – при ВТ контроле. Успехи использования ЭМА способа в автоматических системах контроля и острая потребность в экономии энергии и ресурсов интенсифицировали исследования и разработки в направлении создания портативных средств оценки качества изделий. Было установлено, что основной причиной сдерживающей разработку эффективных ЭМА дефектоскопов и толщиномеров является традиционный подход к их построению. Многие удачные технологические и технические решения, полученные при разработке и эксплуатации автоматических средств ЭМА контроля, зачастую использовать невозможно. Учитывая тенденции по совершенствованию ЭМА дефектоскопов и толщиномеров, повышение их чувствительности до уровня контактных приборов были сформулированы и решены теоретические и практические аспекты поставленной проблемы и созданы толщиномеры и дефектоскопы. Толщиномеры позволяют в ручном режиме выполнять измерения толщины при основной абсолютной погрешность не превышающей ±0,1 мм изделий диаметром более 6 мм. На толщинах до 1 мм точность измерения толщины достигает 3 мкм. Дефектоскопы позволяют обнаруживать сдвиговыми объемными волнами эхо методом внутренние дефекты, эквивалентные дисковому отражателю диаметром 1…1,5 мм (частоты до 8 МГц при пиковой мощности ГЗИ до 30 кВт), и поверхностные дефекты глубиной 0,2…0,5 мм (до 1,5 МГц). При этом глубина коррозионных повреждений поверхности ввода УЗ импульсов может достигать 2…3 мм.

Для вихретокового контроля разработаны дефектоскопы с новым типом преобразователя и упрощенной структурой. Основу нового прибора составляет вихретоковый преобразователь, который позволяет различать форму дефекта – округлая или вытянутая (трещина), измерять эквивалентную глубину обнаруженных дефектов. Он не реагирует на неоднородности металла. Шероховатость поверхности дефекта практически не сказывается на работе дефектоскопа. Это позволило выполнять контроль без зачистки поверхностей основного металла и сварных швов без удаления грата, под слоем краски и других покрытий толщиной до 3,5 мм. Предельная чувствительность прибора– канавка глубиной 0,1 мм раскрытием около 1 микрона на плоском образце из стали 45.

Представление информации – светодиодным семиразрядным индикатором и посредством тонального звукового сигнала в головных наушниках.

Исследования работы новых приборов ЭМА и ВТ контроля показали, что они не требует специальной зачистки поверхности перед проведением контроля. Следовательно, дополнительные потери энергии и металла изделия отсутствуют, срок эксплуатации изделия продляется.[7]

5. УСТАНОВКИ ДЛЯ ЭМА КОНТРОЛЯ ТРУБ

8

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ ПОВЕРХНОСТИ И ВНУТРЕННИХ ДЕФЕКТОВ ТРУБ — «БАЛЛОН-ЭМА»

До последнего времени трубы у нас и за рубежом контролировались при взаимном вращении датчика и трубы с использованием в качестве контактной среды воды. Данная схема предъявляла повышенные требования к геометрии трубы, а также не могла обеспечить удовлетворительную скорость контроля.

АО «НИИАчермет» на Мариупольском мет. комбинате им. Ильича внедрена установка для ультразвукового контроля поверхностных и внутренних дефектов труб с черновой поверхностью. Установка представляла собой автоматизированный комплекс для дефектоскопии бесшовных труб - «Баллон ЭМА».

Использование бесконтактного электромагнитно-акустического (ЭМА) метода контроля обеспечивает высокую технологичность и надежность контроля в поточных условиях производства.

Используемые электромагнитно-акустические и электронные решения обеспечивают контроль всего сечения трубы с равной чувствительностью при отсутствии относительного вращения между преобразователем и трубой.

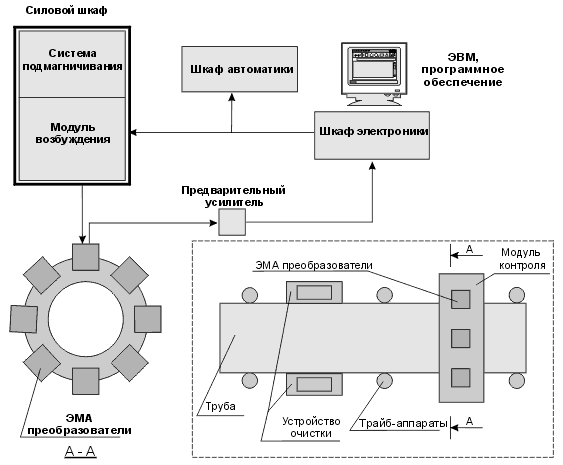

Блок-схема установки "Баллон ЭМА"

[9]

6. ЭМА метод в нефтегазовой промышленности

В нефтегазовой промышленности используется широкий сортамент труб. Неблагоприятные материальные и экологические последствия, возникающие в результате выхода из строя труб, обуславливают применение в отрасли неразрушающих методов контроля. Наиболее широкое применение нашли ультразвуковые средства дефектоскопии.

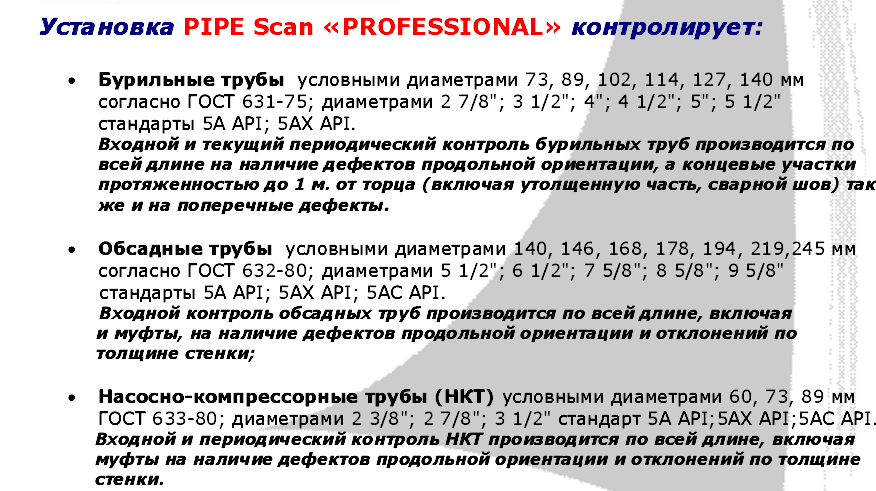

При проведении ультразвукового контроля труб, например обсадных, обнаружению подлежат дефекты эквивалентные по своим свойствам модели в виде паза прямоугольной формы глубиной 5 или 10 % от толщины стенки раскрытием до 1 мм длиной 25 или 50 мм и более. Паз изготавливают вдоль образующей трубы. По этому пазу производят настройку дефектоскопов.

Применяемые в отрасли отечественные и зарубежные приборы для ультразвукового контроля (УЗК) основаны на использовании пъезопреобразователей (ПЭП), для нормальной работы которых требуется контактная жидкость - вода, масло, эмульсия и т.д. Ультразвуковые импульсы под большими углами к поверхности передаются в тело трубы и принимаются обратно через тонкий слой контактной жидкости. Малейшие колебания толщины слоя контактной жидкости, перекосы ПЭП относительно трубы, нарушения акустического контакта из-за высокой скорости контроля, наличия воздушных и жировых пленок приводят к появлению сильных помех, существенно искажающих результаты контроля. Имеющиеся на поверхностях труб производства стран СНГ волнистости, забоины, вдавливания, надрывы металла, не уменьшающие чрезмерно толщину стенки, приводят к появлению мощных помех, часто не позволяющих проводить контроль. Существенные проблемы для обнаружения дефектов представляет наличие “мертвой” зоны ПЭП. Для проведения надежного контроля требуется применение средств очистки поверхности труб от жира, грязи, ржавчины, окалины, защитных покрытий и т.д. Применяемые наклонные преобразователи не позволяют оценивать толщину стенки труб. Существенно осложняют работу контактных дефектоскопов температура трубы и окружающей среды - от +70 до - 60 градусов Цельсия, особенно в полевых условиях. ПЭП из-за быстрого износа имеют малую долговечность. Значительная часть отечественных контактных преобразователей обладают недостаточной повторяемостью метрологических характеристик.

зазор 0 мм,

зазор 0 мм,