Курсовая работа Проект очистки масло шламовых сточных вод электрохимическим методом студент 5 курса бэпэ 51з

Скачать 392 Kb. Скачать 392 Kb.

|

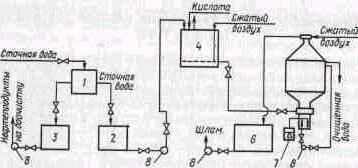

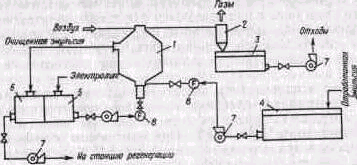

1.4 Очистка воды с помощью ионообменных смол и полимерных адсорбентовКрупные органические ионы, как правило, поглощаются ионитом с высокой степенью избирательности. Сорбция ионитами протекает более эффективно из разбавленных растворов с содержанием ПАВ менее 100 мг/л. Анионоактивные ПАВ сорбируются среднеосновными и сильноосновнымй ионитами, причем для регенерации ионитов рекомендуется использовать водно - органические растворы солей. Внедрение технологических схем очистки сточных вод с помощью динамического ионного обмена сдерживает тем, что необходима установка большого числа ионитовых фильтров со сравнительно коротким рабочим циклом, после чего необходима их регенерация, связанная с большими затратами энергии и средств на переработку продуктов регенерации (элюатов). Учитывая также высокую стоимость ионитов и их дефицитность, очистка воды от ПАВ методом ионного обмена может рекомендоваться лишь в тех случаях, когда к воде предъявляются повышенные требования в части отсутствия ПАВ. Литературных данных по применению полимерных адсорбентов для извлечения ПАВ недостаточно. Исследованные адсорбенты по эффективности значительно уступают активированному углю. В динамических условиях ПАВ, содержащие в молекуле гидрофобные бензольные кольца, адсорбируются достаточно хорошо. Возможно, полимерные адсорбенты могут быть более эффективными при условии модификации их путем обработки реагентами, повышающими сродство поверхности полимеров к адсорбируемым веществам. 1.5 Очистка воды пенообразованиемМетод заключается в адсорбции ПАВ на границе раздела фаз раствор - газ и в непрерывном снятии поверхностного слоя пены, Таким образом могут быть удалены многие ПАВ, но необходимо найти оптимальные условия выделения и создать соответствующую аппаратуру. Большое влияние на степень извлечения ПАВ оказывает их концентрация в стоках. Пенное - концентрирование ПАВ эффективно и уместно лишь при извлечении малых количеств ПАВ в результате резкого увеличения объема Пенного продукта с ростом концентрации вещества. При очистке пенной флотацией стоков, содержащих контакт Петрова (смеси сульфокислот) степень очистки при исходной концентрации ПАВ 400 - 1200 мг/л составила 31%. При извлечении ПАВ ОП - 7 с содержанием их в стоках до 200 мг/л степень извлечения составила 65%. Эффективность очистки стоков от ПАВ пенообразованием зависит от ряда других факторов: рН среды, размера пузырьков барботируемого газа, высоты слоя раствора, температуры, наличия других ионов в растворе. Поэтому в каждом случае проводится подбор оптимальных условии проведения процесса флотации. Например, в работе отмечается, что степень извлечения алкилсульфатов натрия является наибольшей при скорости подачи воздуха 12 мл/(мин × см2) поперечного сечения аппарата при высоте слоя раствора не менее 10 см. При исследовании пенной флотации с додецилбензосульфонатом натрия в присутствии иона кальция установлено, что наилучшая флотация обеспечивается при рН = 8. Ионы кальция связывают додецилбензосульфонат в адсорбционном слое и этим способствуют лучшему протеканию процесса флотации. Эффективность процесса зависит от величины поверхности раздела фаз, ионной концентрации додецилбензосульфоната, размера зеркала сточных вод во флотаторе, концентрации ионов кальция. Флотационную очистку стоков, содержащих 120 мг/л алкиларилсульфокислот, предлагается проводить с использованием гидроксидов железа и алюминия при рН = 8 - 9. Применение флотации вместо отстаивания позволяет снизить объем образующегося осадка с 17 - 18 до 3,3% и сократить время обработки воды с 2 - 5 ч до 0,7 ч: Отмечается, что при увеличении концентрации ПАВ до 500 - 600 мг/л ухудшения качества очистки не происходит. Большое значение в достижении необходимой эффективности очистки имеет размер пузырьков газа. Чем больше размер флотируемых частиц, тем больше должен быть радиус пузырьков, необходимых для флотации. К методам насыщения жидкости пузырьками воздуха или газа относятся подача воздуха через пористые материалы, механическое диспергирование воздуха, флотация с выделением воздуха из раствора, биологическая флотация, электрофлотация. Экспериментально установлено, что размер пузырьков в вакуумных машинах составляет 0,2 - 0,5, в компрессионных 0,1 - 0,2 и в электрофлотационных 0,04 - 0,2 мм. Применение электрохимических методов для очистки стоковКак показывает практика применения электрохимических методов, они обладают существенными преимуществами перед традиционными методами обработки воды. И в первую очередь они дают возможность в большинстве случаев отказаться от применения реагентов, реагентного хозяйства, что наряду со снижением стоимости электроэнергии, позволяет прогнозировать на ближайшее время еще более широкое их распространение. ЭлектрокоагуляцияЭтот метод зачастую оказывается более эффективным, чем реагентная коагуляция. Так, при очистке стоков от анионоактквных ПАВ типа сульфанол достигается степень очистки 81,8% при плотности тока 0,5 - 0,7 А/дм2. Очистку проводили при повышенной температуре (40 - 55°С) с использованием железных и алюминиевых электродов при плотности тока 0,4 - 2,6 А/дм2 в проточном и стационарном режимах. Образующийся на поверхности электрокоагулятора пенный продукт удаляли скребковым устройством в пеносборник. Сточные воды, содержащие ПАВ, также обрабатывали перед электрокоагуляцией хлоридом кальция, который предотвращал пассивацию электродов и соответственно увеличивал эффективность очистки, которая завершалась в течение 15 - 20 мин при плотности тока 1,0 - 1,2 А/дм2. Концентрацию сульфанола удалось снизить с 850 до 40 мг/л и взвешенных веществ с 5460 до 25 мг/л при продолжительности электрокоагуляции 20 мин и плотности тока 2,5 А/дм2. Расход электроэнергии составил при этом 16 кВт-ч/м3. Электрокоагуляционная очистка проводится при различных значениях рН среды. Например, очистку стоков от алкилсульфонатов осуществляют при рН=11 - 11,5. В этом случае в качестве щелочного реагента используется оксид кальция. При.использовании анода из алюминия, а катодов из меди при плотности тока до 3 А/дм2 за 20 - 30 мин содержание алкилсульфонатов снижается с 3600 до 42,5 мг/л. Небольшие концентрации ПАВ (около 100 мг/л) удаляют электрокоагуляцией без добавления нейтрализующих агент. При плотности тока 0,23 - 0,7 А/дм2, времени пребывания сточной воды в межэлектродном пространстве 1 - 2 мин при последующем контакте гидроксидов железа с загрязняющими веществами в течение 10 - 15 мин содержание синтетического ПАВ снижалось с 94 до 4,2 мг/л. Расход электроэнергии составил 2,5 кВт-ч/м3. Для предупреждения пассивации электродов через 10 - 15 мин проводилась переполюсовка.  Рисунок 1 Технологическая схема установки для электрокоагуляционной очистки отработанных СОЖ 1- циклонный разделитель; 2 - сборник сточной воды; 3 - сборник масла; 4 – смеситель - нейтрализатор; 5 - колонный электрокоагулятор; 6 - сборник отходов;7 - источник питания; 8 - насосы. Описывается установка для электрокоагуляционной очистки концентрированных маслоэмульсионных сточных вод, образующих в цехах металлообработки предприятий (рис. 1). Установка включает предварительную обработку воды путем ее подкисления до заданного значения рН среды, электрокоагуляцию и окончательное осветление. Блок предварительной подготовки воды, разработанный в соответствии с рекомендациями Харьковского отделения ВНИИВОДГЕО, состоит из приемного сборника 2 (см. рис. 1) для накопления сточной воды, происходит усреднение качественного состава отработанной сборника 3 для приема отстоявшегося минерального масла, смесителя 4 для подкисления раствором соляной кислоты исходной щелочной эмульсии до рН = 5,2 - 5,6, а также насосов 8 для перемещения воды и емкости для хранения минеральной кислоты (на рис. 5.1 не показана). В приемном сборнике сточной воды происходит усреднение качественного состава отработанной СОЖ, осаждение абразивных и металлических частиц и отстой неэмульгированного масла, попадающего в воду из гидросистем смазки станков и в результате разрушения эмульсии в процессе ее длительной эксплуатации. Отстоявшееся масло из сборника направляется в отделение очистки для его повторного использования. Усредненную жидкость из приемного сборника подают в смеситель для понижения щелочности среды. При подкислении отработанной СОЖ, содержащей ПАВ, соляной кислотой происходит вытеснение из молекул ПАВ ионов щелочных металлов (в частности, иона Na-) протонами сильной кислоты RCOONa + H+ RCOOH + Na-, т. е. процесс сопровождается накоплением в эмульсии хлористого натрия. Эмульсия из смесителя самотеком направляется в зону коагуляции колонного электрокоагулятора 5, где она смешивается с электролитом, содержащим электрогенерированный коагулянт, и мельчайшими пузырьками водорода, выделяющимися на поверхности катода. В качестве электролита, подаваемого на электродный блок для образования гидроксида металла, применяют очищенную воду из отстойника. Материалом для растворимого анода служит алюминий или его сплавы. Продукты анодного растворения алюминия непрерывно удаляются из межэлектродного пространства восходящим потоком электролита и выделяющимся на электродах газом и смешиваются с очищаемой жидкостью в зоне над электродами. В результате взаимодействия гидроксида алюминия с капельками масла и разрушения межфазной адсорбционной пленки на их поверхности происходит слипание (коалесценция) капелек. Образующиеся укрупненные частицы масла флотируются на поверхность жидкости пузырьками водорода, а также транспортируются вверх потоком жидкости. Образующийся на поверхности жидкости слой отходов в виде пены непрерывно удаляется путем эжектирования сжатым воздухом. Очищаемая вода подается в дополнительную зону флотации, расположенную в отстойной камере. В качестве материалов нерастворимых перфорированных кольцевых электродов применяется коррозионно - стойкая сталь. Создание в колонном электрокоагуляторе второй зоны флотации позволяет значительно повысить производительность аппарата. Очищенная вода направляется на окончательное осветление в отстойник вертикального типа. Масляные шламы накапливаются в специальном сборнике 6 и в дальнейшем направляются на заводы железобетонных конструкций, где используются для смазывания металлических форм взамен чистого минерального масла. Питание электрокоагулятора осуществляется от выпрямительного агрегата ВАКР-1200. Может быть также использована для очистки воды, содержащей ряд других примесей: жиры, нефтепродукты, полимеры. Авторами также предложена установка для регенерации отработанных эмульсий с использованием тех же колонных электрокоагуляторов, которые они считают наиболее перспективными для удаления из системы загрязняющих веществ с последующим добавлением в очищенную жидкость недостающего количества эмульсола. Это позволяет создать систему многократного оборотного водоиспользования в цехах металлообработки. Механизм регенерации отработанных эмульсий СОЖ заключается в селективном удалении из нее избыточного количества частиц дисперсной фазы путем частичной коалесценции капелек масла электрогенерированным коагулянтом. Очищенная таким методом СОЖ удовлетворяет в основном требованиям технических условий к воде для приготовления рабочих растворов СОЖ. К таким условиям относятся заданная жесткость воды, коррелирующее действие водной эмульсии, склонность к пенообразованию, устойчивость пены и ряд других. Схема установки представлена на рисунке 2. Установка состоит из четырех колонных электрокоагуляторов, работающих параллельно. Отработанная СОЖ из емкостей насосами подается в коллекторы, расположенные в средних частях аппаратов. Одновременно в электродные блоки насосами подается чистая техническая вода (электролит) из отстойника, разделенного вертикальной перегородкой на две части. Расходы отработанной эмульсии и электролита контролируются ротаметрами. Процесс очистки длительно эксплуатируемой  Рисунок 2 Технологическая схема регенерации отработанной эмульсии «Укринол-1» с использованием колонных электрокоагуляторов: 1 - электрокоагулятор: 2 - циклон; 3, 4 - сборники отходов и отработанной эмульсии; 5, 6 - сборники электролита и очищенной воды; 7 - насосы: 8 - ротаметры СОЖ осуществляется в электрокоагуляторах путем ее смешения с восходящим потоком электролита, предварительно насыщенного гидроксидом металла растворимых электродов. В результате коалесценции капелек эмульгированного масла, а также коагуляции механических примесей с последующей флотацией шлама на поверхность жидкости она освобождается от загрязнений и подается в отстойник, а затем в отделение приготовления свежей эмульсии. Там в нее добавляется эмульсол «Укринол-1» в количестве, достаточном для получения заданной концентрации (обычно 3 - 5%) эмульсии СОЖ. Очистка с использованием нерастворимых электродовПрименение нерастворимых электродов для очистки стоков от органических загрязнений является технологически выгодным, поскольку в данном случае не требуется значительного расхода металла на электроды и не образуются в большом количестве осадки гидроксидов металлов, которые необходимо удалять на захоронение или утилизацию. Однако эффект очистки стоков от ПАВ несколько меньше, чем при использовании растворимых электродов. Так, при использовании анода ОРТА (титан, покрытый активным слоем окисла рутения), который не растворяется в процессе электролиза, эффект очистки по ХПК составлял 70 - 80%, по синтетическому ПАВ - 75%. При этом время обработки около 10 - 15 мин при плотности тока 2 А/дм2. Если при большом расходе стоков (до 2000 м3/сутки) осуществлять перевод СПАВ в пену в основном с помощью сжатого воздуха при интенсивной его подаче [25 - 30 м3/(м2×ч)], то в случае использования сульфокислот степень извлечения составит всего 30 - 40%. Иногда нерастворимый анод сочетается с растворимым при катодной поляризации электрода из алюминия. Этот способ обеспечивает эффект очистки по ХПК 82% при добавлении 20 г/л хлорионов и плотности тока 1 А/дм2. Увеличение эффективности очистки стоков от ПАВ достигается путем последовательной их обработки сначала в электрофлотаторе при добавлении раствора хлористого натрия, а затем в электролизере с нерастворимыми электродами, где происходит деструкция оставшихся органических загрязнений. В дальнейшем стоки обрабатываются в контактном резервуаре и узле дехлорирования. При использовании электрофлотации серьезным технологическим затруднением является пенообразование, которое гасят острым паром, а также предлагается специальный узел, состоящий из сборника пенного конденсата, подсоединенного к электрофлотатору, электролизера с растворимыми электродами (из железа или алюминия), электролизера с нерастворимыми электродами с отстойником, из которого очищенная жидкость возвращается в производство. Подводя итоги рассмотрению методов очистки сточных вод от ПАВ, можно подчеркнуть, что весьма эффективно очищаются в основном воды с небольшим количеством этих веществ (до 100 мг/л). Концентрации порядка 200 мг/л называются высокими. Для получения удовлетворительного эффекта сточные воды обычно необходимо подвергать обработке комбинированными способами. В них способы чередуются в определенной последовательности и каждый предыдущий способ устраняет отрицательное влияние какого - либо компонента сточных вод на последующие операции, и так до получения воды, пригодной для повторного использования, направления на биологическую очистку или спуска в водоемы. Очистка вод, содержащих концентрации ПАВ более 1 г/л, отражена в литературе меньше. Однако здесь проявляется довольно четкое мнение о наибольшей перспективности электрохимических методов для очистки концентрированных стоков. Физические методыК ним относятся электрогидравлический, ультразвуковой, электростатический, радиационный и магнитный методы, причем два последних имеют хорошую перспективу внедрения для повышения эффективности ранее рассмотренных методов очистки от ПАВ Радиационная очистка воды - самый быстрый метод, скорость которого зависит от количества энергии излучения, подаваемой в единицу времени. Этот метод не требует введения в воду новых химических реагентов и протекает в одну стадию под действием радиации в сточной воде происходят окисление, полимеризация, коагуляция и разложение загрязняющих веществ Для удаления 90 - 95% ПАВ при начальной концентрации 200 г/м3 необходима доза облучения 60Со 106 Рад при наличии в воде кислорода процесс ускоряется. Сильное влияние на радиационное разрушение ПАВ оказывает рН воды в щелочной среде тетрапропилен и пентапропиленбензосульфонаты вообще не разлагаются. В нейтральной среде указанные ПАВ разрушаются слабой кислой среде скорость разложения значительно возрастает. Продукты радиализа играют главную роль в процессе превращения ПАВ. Показано, что при радиализе сульфанола, эмульгатора некаля, ОП-7, ОП-9 для полного удаления ПАВ при их начальной концентрации 100 г/м3 необходима доза 0,4 - 0,5 МРад. При этом поверхностное натяжение раствора становится равным 70 мН/м и пенообразование не происходит. Барботаж воздуха, увеличивает степень разрушения указанных веществ вдвое. При облучении дозой 0,3 - 0,5 МРад раствор некаля приобретает способность разлагаться биологически. Присутствие неорганических и органических примесей не влияет на радиационное разложение ПАВ. Магнитная обработка также относится к тем методам, которые позволяют интенсифицировать процесс очистки воды без добавления специальных реагентов, в свою очередь загрязняющих окружающую среду и препятствующих применению замкнутого водооборота. Установлено, что при воздействии на воду магнитного поля улучшается флотация взвешенных веществ, ускоряются их осаждение и агрегация, изменяется структура образующегося осадка. Остаточная концентрация взвешенных веществ снижается в 1,5 раза, а время осаждения - в 2 раза. Растворенное железо превращается в магнитные оксиды, которые легко удаляются из воды в магнитных полях вместе с адсорбированными на них загрязняющими веществами. Преимущества метода электромагнитной обработки заключаются в невысокой стоимости оборудования и малых эксплуатационных расходах. В частности, расходы на электроэнергию составляют 0,05 - 0,2 к. на 1 м3 воды. 2 Объект, условия и методика исследований 2.1 Характеристика объекта исследований Объектом исследования является «ООО ГДН Управление Технологического Транспорта и Спецтехники» Основная деятельность ООО ГДН УТТиС является обеспечением траспорта дочерних предприятий Общества. Предприятие располагается в населенном пункте: Ямало-ненецкий Автономный Округ г.Надым Таблица 1 - Общие сведения о предприятии и адреса местонахождения предприятия.

2.2 Природно - климатические условия ООО ГДН УТТиС расположено в ЯНАО Тюменской области. Климат Надымского района - субарктический континентальный с продолжительной суровой зимой и достаточно прохладным коротким летом. По его равнинной территории свободно продвигаются как холодные воздушные массы с севера, достигающие южных границ района, так и знойные ветры Средней Азии и Казахстана, проникающие далеко на север. Это приводит к резким и неожиданным перепадам температуры, годовая амплитуда колебаний которой составляет 95 градусов по шкале Цельсия. среднегодовая температура воздуха: − 6.6°C; относительная влажность воздуха: 75,2 %; средняя скорость ветра: 10,1 м/с; абсолютный минимум: − 57.7°C; абсолютный максимум: +34.7°C;

Характеристика масло - шламовых стоков.Масло - шламовый сток представляет устойчивую систему фаз: Эмульсии минеральных масел и СОЖ в воде; Суспензии механических взвесей, абразивных и механических частиц; Раствора солей моющих и пассивирующих составов поверхностно - активных веществ (ПАВ) и солей жёсткости. Эмульсия масел в воде имеет значительную собственную устойчивость характеризующуюся тем, что на поверхности микрокапель масла образуется адсорбционно - сольватный слой молекул эмульгатора (воды и ПАВ), обладающий повышенными структурно - механическими свойствами: вязкостью, упругостью, прочностью, препятствующими сливанию капель. При перекачивании сточных вод насосами происходит дополнительное диспергирование частиц масла и образование ещё более тонкой и устойчивой эмульсии. Наиболее тонко частицы масла диспергированы в сточных водах, содержащих СОЖ. Общее количество поступающих от основного моечного оборудования загрязнений отличается по количеству и составу в разные дни недели, но при отсутствии дополнительных источников м.ш. стока, закономерность изменения постоянно в течение недели. Таблица 1. Состав сточной воды

Для омыленных тяжёлых нефтепродуктов и синтетических моющих средств характерна высокая прилипаемость к электродам, способствующая их зашламлению. По завершении рабочего дня в конце рабочей недели происходит залповый выброс нефтепродуктов при сливе рабочих растворов моечных машин. Состав сточной воды после очисткиСостав сточной воды после очистки представлен в табл.2 Таблица 2. Состав сточной воды после очистки

Описание технологической схемы.Масло - шламовые стоки из цеха самотёком поступают в приёмную ёмкость (Е - 001), расположенную в подвале, с временем пребывания стоков 2 часа. Из приёмной ёмкости стоки насосами подаются в буферную ёмкость смеситель (Е - 002), где обрабатываются серной кислотой. Подготовленные таким образом стоки подаются на электрокоагуляторы (Пн - 003), в которых очищаются способом, представленным ниже. Используемый метод очистки м.ш. стока есть разновидность реагентного метода разрушения эмульсий электрогенерированным коагулянтом. В качестве основных принимаются процессы электролитической коагуляции и флотации агрегатированных взвесей водородом к поверхности. В кислой среде при pH=3,3 - 5 в процессе анодного растворения железо переходит в форму Fe2+. При этом протекают реакции: разложение воды с выделением водорода: 2H2O+2e=H2+2OH-; образование гидроксидов железа: Fe2++2OH-=Fe (OH)2 (хлопья тёмно-зелёного цвета) Fe3++3OH-=Fe (OH)3 (бурого цвета). По мере протекания реакции и перехода жидкости из нижней части электродного пакета в верхнюю происходит подщелачивание. При рабочей плотности тока 0,8 А/дм2 наибольшее увеличение pH до 9,5 - 10 происходит в растворах с начальными значениями pH не менее 5,2 - 5,8. При начальных значениях pH 3,2 - 5,2 конечная величина pH не превышает 6,8 - 7,3. В щелочной среде происходит переход железа в форму феррит - иона HFeO2-, в незначительном количестве, который так же обладает хорошими коагулирующими свойствами и свойствами ферримагнетиков. Это форма гидроксидов имеет чёрный цвет. В щелочной среде резко возрастает пассивация электродов на их поверхности начинает выделятся кислород. Часть продуктов анодного растворения железа непрерывно удаляется из межэлектродного пространства восходящим потоком электролита и выделяющимся на электродах газом, смешивается с очищаемой в межэлектродной зоне. В результате взаимодействия гидроксидов железа с капельками масла и разрушения межфазной адсорбционной плёнки на их поверхности происходит слипание капелек. Образующиеся укрупнённые частицы масла флотируются на поверхности жидкости пузырьками водорода а так же транспортируются вверх потоком жидкости. Образующийся на поверхности слой отходов в виде пены через сливной лоток удаляется на дальнейшую обработку. В межэлектродной зоне одновременно протекают процессы электростатической, электрохимической, гидродинамической и концентрационной коагуляции, которые в совокупности создают интенсивный процесс электроосаждения. Особенно эффективно электроосаждение происходит, когда имеется существенное преобладание сил поляризационной природы над энергией динамического движения, т.е. при малых скоростях движения жидкости в межэлектродной зоне, что ограничивает время пребывания обрабатываемого стока в межэлектродном пространстве. После электрокоагуляторов стоки, обрабатываемые полиакриламидом из ёмкости для полиакриламида (Е - 004) по лотку поступают в камеру хлопьеобразования (Е - 005), откуда поступают на полочный отстойник (О -006). После очистке в отстойнике концентрация нефтепродуктов составит в среднем 12% от первоначального значения. В настоящее время содержание нефтепродуктов колеблется от 200 до 560 мг/л, при сокращении общего объёма стока концентрация нефтепродуктов повысится так как снизится разбавление моечных растворов (например, при отключении от масло - шламовой канализации умывальников). При этом концентрация нефтепродуктов возрастёт на 30% и составит 300 - 840 мг/л. Концентрация после очистки в отстойниках составит 36 - 100 мг/л. Осадок после электрокоагуляторов и полочного отстойника поступает в илоуплотнитель (Е - 009). Всплывшие масла из камеры хлопьобразования и полочного отстойника поступают в маслосборник (Е - 008). Очищенные стоки после полочного отстойника поступают в ёмкость для воды после отстойника (Е - 007), а затем в хоз. фекальную канализацию. Характеристика технологического оборудования Таблица 3. Технологическое оборудование

2.7 Утилизация осадковХимический способ обезвреживания пастообразных осадков: отходы подвергают обработке оксидом щелочноземельного металла, предварительно обработанного ПАВ в отношении отхода - реагент (1:1 - 10). После смешения с отходами оксид щелочноземельного металла образует с водой гидроксид, в результате чего отходы равномерно им адсорбируются. После реакции образуется сухой, стойкий при хранении порошок, который можно использовать в качестве облицовочного материала для различных хранилищ, строительного материала при сооружении дорог, для посыпки льда, учитывая его сильную гидрофобность. Масла после маслосборника вывозятся автотранспортом на нефтебазу, откуда отправляются на котельные, где используются в качестве топлива. 2.8 Материальный балансТаблица 4.

Объём сточных вод, поступающих на электрокоагулятор 7,8 м3/ч. Концентрация нефтепродуктов в загрязнённой сточной воде 0,16 г/л, Концентрация сульфатов в загрязнённой сточной воде 0,5 мг/л, концентрация взвесей в загрязнённой сточной воде 0,147 г/л. В очищенной сточной воде концентрация нефтепродуктов 0,45 мг/л, концентрация сульфатов 7,1 мг/л, концентрация взвесей 5 мг/л. Масса нефтепродуктов в загрязнённой сточной воде: С нефтепродуктов = 0,16 г/л = 160 г/м3 G нефтепродуктов = 160 × 7,8 = 1248 г/ч Масса сульфатов в загрязнённой сточной воде: С сульфатов = 0,5 мг/л = 0,5 г/м3 G сульфатов = 0,5 × 7,8 = 3,9 г/ч Расход кислоты необходимый для корректировки pH стоков от 10,5 до 3,5: 0,316 × 49 × 7,8 = 120,77 г/ч 0,316 - доза кислоты г - экв/м3, необходимой для корректировки; 49 - эквивалент серной кислоты; 7,8 - производительность установки, м3/ч. Масса взвесей в загрязнённой сточной воде: С взвесей = 0,147 г/л = 147 г/м3 G взвесей = 147 × 7,8 = 1146,6 г/ч Масса нефтепродуктов в очищенной сточной воде: С нефтепродуктов = 0,45 мг/л = 0,45 г/м3 G нефтепродуктов = 0,45 × 7,8 = 3,51 г/ч Масса сульфатов в очищенной сточной воде: С сульфатов = 7,1 мг/л = 7,1 г/м3 G сульфатов = 7,1 × 7,8 = 55,38 г/ч Масса взвесей в очищенной сточной воде: С взвесей = 5 мг/л = 5 г/м3 G взвесей = 5 × 7,8 = 39 г/ч Масса шлама: Gшлама = (1248 - 3,51) × 1/3 = 414,83 г/ч Масса пенопродукта: Gпенопродукта = (1248 - 3,51) × 2/3 = 829,66 г/ч 2.9 Расчёт электрокоагулятора с Fe - электродамиОпределяем необходимую дозу Fe: DFe = 48 г/м3; Определим часовой расход Fe, г/ч: где DFe - доза Fe, г/м3; Q=7,8 м3/ч - расход воды; 3) Определяем силу тока обеспечивающую растворение Fe - анодов: где I – сила тока, А; k = 1,04 г/Ач - электрохимический эквивалент Fe; t = 27 мин = 0,45 ч - время обработки СВ в электрокоагуляторе; = 80% - выход Fe по току; GFe - часовой расход Fe, г/ч. Рассчитываем число электродов: Примем 1 анод b = 0,8 м, H = 1м, где b - ширина электрода, м; H - высота электрода; Определяем необходимую толщину анода, с учётом его износа на 80% и срок эксплуатации 50%: Qсут = 7,8 м3/ч = 93,6 м3/сут - производительность установки; ncут = 100 сут - расчётная продолжительность работы 1 пакета электродов; S = 12,5 м2 = 12,5 × 104 см2; = 7,8 г/м3 - удельный вес анодного материала. Определяем геометрические размеры электрокоагулятора: В = b + 2a, В = 0,8 + 2 × 0,03 = 0,86 м; где В - ширина электрокоагулятора, м; b = 0,8 м - ширина электрода; a = 30 мм = 0,03 м - расстояние от последнего электрода до стенки корпуса; Н = hэл + a1 + а1’; Н=1+0,05+0,02=1,07 м; где H - высота электрокоагулятора, м; а1 = 50мм = 0,05 м - расстояние от нижнего конца электрода до дна электрокоагулятора; a1’ = 20мм = 0,02 м - расстояние от верхнего конца электрода до верха электрокоагулятора; L = N + (N - 1) × a2 + 2a, L = 17 × 0,01152 + (17-1) × 0,02 + 2 × 0,03 = 0,19584 + 0,32 + 0,06 = 0,58 м. где L - длина электрокоагулятора; a2 = 20 мм = 0,02 м - расстояние между электродами. Напряжение в электрокоагуляторе: U = 9 В Потребляемая мощность: Е = I × U, Вт Е = 1000*9 = 9000 Вт Расход электроэнергии: W = E/q = 9000/7,8 = 1154 Вт × ч/м3; Общий объём ванны электрокоагулятора: W = B × L × H = 0,86 × 0,58 × 1,07 = 0,53 м3. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||