образец Чмых. Курсовой проект автоматизация производства полимеризованной канифоли

Скачать 474.76 Kb. Скачать 474.76 Kb.

|

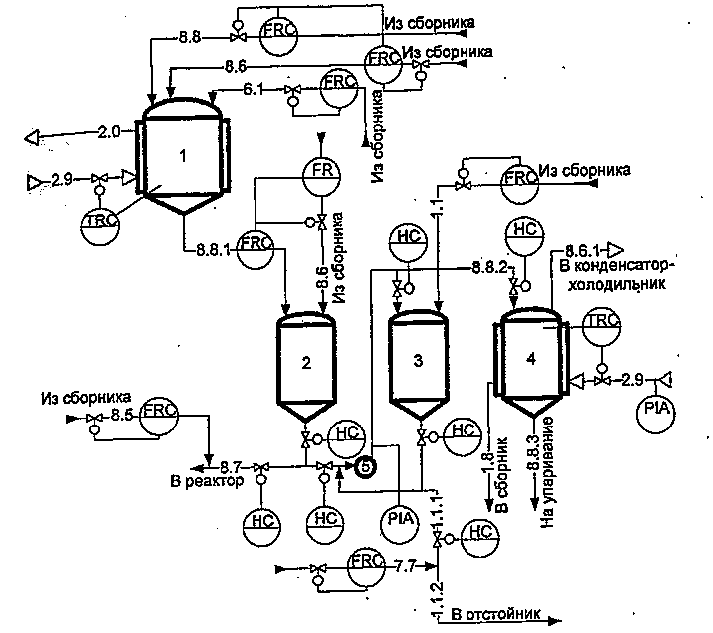

ВведениеТехнические требования к различным видам канифоли, предусмотренные действующими стандартами, удовлетворяют интересам ее потребителей, но некоторые физико-химические показатели канифоли не устраивают отдельные отрасли промышленности. Часто при сохранении наиболее важных свойств канифоли – светлой окраски и кислотности – потребителям необходима канифоль с более высокой температурой размягчения, повышенной твердостью и влагостойкостью. Учитывая высокую реакционную способность канифоли, можно получить различные виды модифицированной канифоли с заранее заданными свойствами, необходимыми потребителю. К модифицированной к измененной канифоли относятся полимеризованная, гидрированная и диспропорцинированная. Все они обладают большой стабильностью к действию кислорода воздуха. Как и все органические кислоты, смоляные кислоты входящие в состав канифоли способны вступить в реакцию этерификации с различными спиртами. Полученные в результате реакции эфиры канифоли имеют высокую температуру плавления и с успехом используются в смоленных основах типографических и водоупорных красок, в производстве лаков и пластификаторов. В отдельных случаях для этерификации применяются модифицированная канифоль. Эфиры канифоли, сплавленные с сополимером этилена и винилацетата, употребляют в производстве клеев – расплавов различного значения и бумажной клеевой ленты. Канифоль легко вступает в реакцию с различными металлами образуя резинаты. Резинаты марганца и свинца используются в качестве сиккатива, а резинаты цинка и кальция – в рецептурах водостойких лаков и красок. Низкие сорта канифоли в составе антивибрационных смазок применяются при проведении буровых работ в геологоразведке. 1 Основная часть1.1 Описание технологического процесса с обоснованием выбора параметров контроля и регулирования Оборудование: 1 – полимеризатор; 2 – разбавитель; 3 – промывной аппарат; 5 - насос. Коммуникации: 1.1 – вода питьевая; 1.1.1 – кислая вода; 1.1.2 – вода после нейтрализации; 1.8 – конденсат; 2.0 – пар отработанный; 2.9 – глухой пар; 6.1 – серная кислота; 8.6 – бензин; 8.5 – бутанол с водой; 8.6.1 – отработанный бензин; 8.7 – смолы; 8.8 – канифоль; 8.8.1 – полимеризат; 8.8.2 – осветлённый полимеризат; 8.8.3 – полимеризованная канифоль. Рисунок 1 - Схема автоматизации производства полимеризованной канифоли Одним из путей повышения качества канифоли является сокращение числа двойных связей в ее молекулах за счет реакции каталитической полимеризации (димеризации) смоляных кислот, в первую очередь - абиетиновой. Разработан способ получения полимеризованной канифоли путем обработки серной кислотой бензинового раствора канифоли. Упрощённая схема автоматизации процесса полимеризации канифоли показана на рисунке 1. 50-й % раствор канифоли в бензине в течение б -7 ч при 40±2 0С обрабатывается 80-85-й % серной кислотой, составляющей 15 % массы загруженной в полимеризаторе канифоли. Полимеризатор имеет| коническое днищее, паровую рубашку для обогрева, снабжен пропеллерной мешалкой. Для лучшего перемешивания к стенкам полимеризатора привариваются специальные растекатели. Для осветления полученного полимеризата последний поступает в разбавитель, снабженный мешалкой, и обрабатывается бензином в соотношении 8:1. Раствор отстаивается, серная кислота и полученные в результате реакции окисленные смолы выводятся из разбавителя и растворяются при перемешивании в бутаноле с водой, взятой в равном соотношении. Кислая вода обрабатывается 25% аммиаком. Полученный в результате реакции сульфат аммония используется в качестве удобрения. Раствор окисленной смолы в бутаноле отмывается водой от остатков серной кислоты и подается на отгонку растворителя и упаривание. Полимеризат из разбавителя перекачивается в промывной аппарат с мешалкой, где подвергается трехкратной промывке водой. Упаривание и варка бензинового раствора полимеризованной канифоли производится непрерывно на выпарном и колонном аппаратах. Отогнанный бензин используется в качестве оборотного для полимеризации. Температуру внутри полимеризатора и выварного аппарата поддерживают за счет регулирования расхода глухого пара, подаваемой» паровую рубашку. Регулируют подачу серной кислоты, поступающей в полимеризатор 1, так как она вводится в полимеризатор в определенной соотношении с канифолью и бензином. Полимеризат и бензин поступают в разбавитель в соотношении 8:1, поэтому необходимо регулировать расходы этих жидкостей, воздействуя на один из потоков жидкости. Полимеризованная канифоль по внешнему виду не отличается от живичной канифоли, кислотное число ее несколько ниже, чем у исходной канифоли, и колеблется в пределах 150-160, температура размягчения 90-100 0С, массовая доля неомыляемых 8-10 %, вязкость толуольного раствора в 2 - 2,5 раза выше. Полимеризованная канифоль используется для этерификации, как для нее требуется меньший расход глицерина, а полученные эфиры имеют высокую температуру размягчения и вязкость. Эфиры полимеризованной канифоли широко применяются при производстве полиграфических красок для глубокой печати. В процессе получения полимеризованной канифоли образуется большой объем сточных вод. На промывку полимеризата, содержащего 1т канифоли, необходимо до 20 т воды. Сточная вода загрязнена серии кислотой, бензином, бутанолом и другими органическими соединениями Для очистки сточных вод предусматриваются очистные сооружения, включающие в себя отстойники общего и специального назначения типа смолоотстойников, нейтрализация порошкообразной известью и доочистка на локальных установках. Для сокращения потребления воды предусматривается устройство системы оборотного водоснабжения, включающее камеры холодной и горячей воды, насосную станцию, градирню и установку для хлорирования воды жидким хлором. С учетом выполнения мероприятий по очисткесточных вод и оборотному водоснабжению сброс сточной воды в процессе полимеризации канифоли довольно значителен и составляет около 15 м3 на 1 т вырабатываемого продукта. ХПК такой воды после очистки 800-1000 мг/л. Выбросы в атмосферу содержат пары бензина и бутанола Максимальная концентрация их при соблюдении требований в герметичности аппаратуры и перекачивающих устройств на границе санитарной зоны составляет не более 0,3 мг/м3 и не превышает предельно допустимой. Таблица 3 – Информационные и управляющие функции системы

Выбор и обоснование параметров контроля, регулирования и сигнализации производятся исходя из процесса, протекающего в оборудовании. Вначале выбираются и обосновываются все параметры контроля, затем из числа этих параметров определяются те, которые должны подвергаться автоматическому регулированию и сигнализации. Основные возмущения должны быть стабилизированы. Управляющие воздействия вносят с помощью исполнительных устройств, которые меняют материальные или тепловые потоки. При разработке систем автоматизации выбирают один или несколько показателей эффективности процесса, выделяют необходимые границы, находят статические и динамические характеристики процесса. Анализ статических характеристик позволяет оценить степень влияния одних параметров на другие и выявить те регулируемые величины, которые оказывают максимальное влияние на объект. Когда объект имеет несколько независимых величин, их регулируют отдельно. АСУ ТП процесса выращивания кормовых дрожжей предназначена для выполнения следующих задач: 1. Управления технологическим процессом выращивания кормовых дрожжей на различных стадиях. 2. Непрерывного измерения, контроля и регулирования технологических параметров. 3. Диагностики и контроля состояния оборудования. Первый (нижний уровень) осуществляет контроль результатов измерений и непосредственное цифровое управление по датчикам, исполнительным механизмам, выполняет необходимые переключения по командам верхнего уровня, автоматическим переключениям. Второй (верхний уровень) выполняет функции отображения данных о состоянии технологического процесса, архивирования полученных данных. Кроме того, на этом уровне нужно организовать сохранение изменений всех параметров, которые осуществил оператор, в базу данных, справочную систему и удобный интерфейс. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||