«Организация и планирование производственных работ при повышении эффективности работы скважин, оборудованных УЭЦН на Красноленин. казилов. Курсовой проект по мдк 03. 01 Эксплуатация нефтяных и газовых месторождений

Скачать 447.07 Kb. Скачать 447.07 Kb.

|

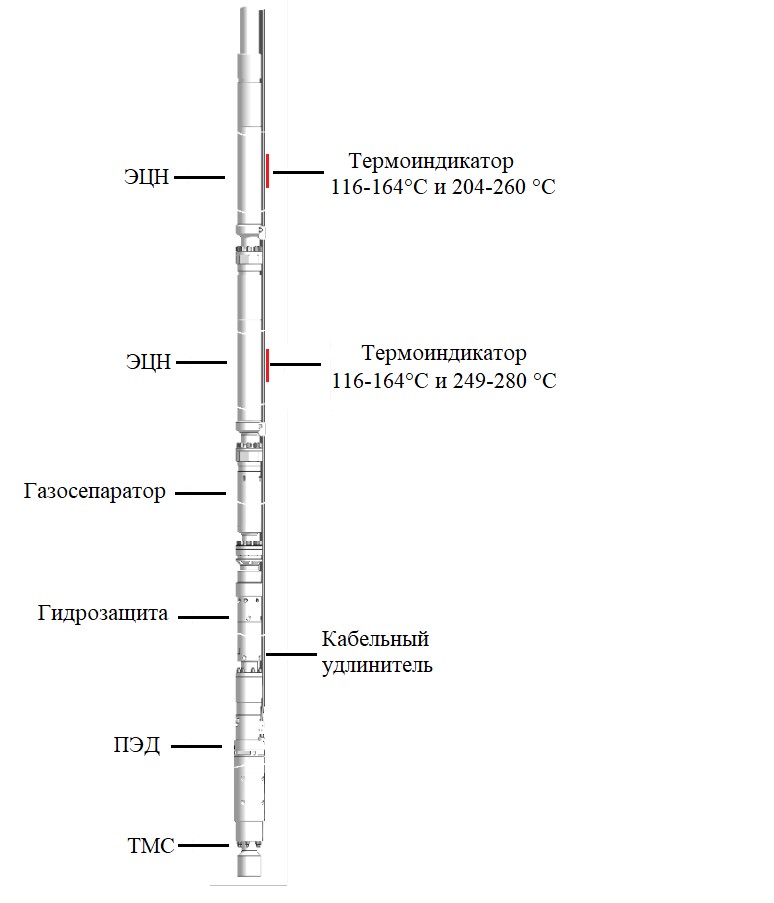

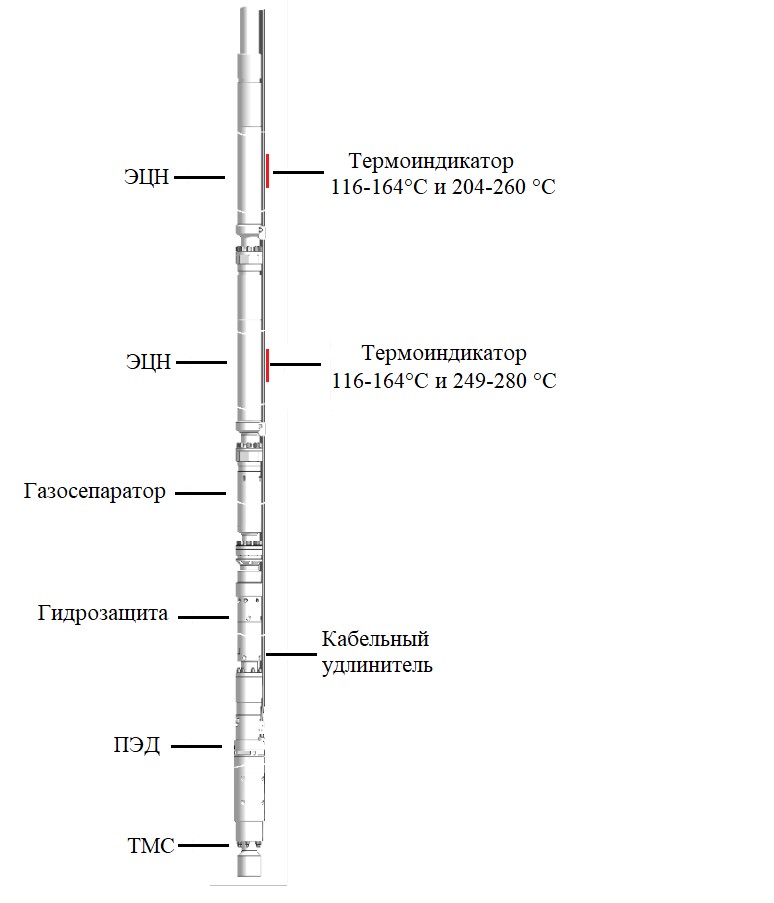

Глава 2. Технологический раздел.2.1. Состояние разработки месторождения.  Эксплуатационное бурение на Талинской площади начато в 1982 году на северо-западе залежи пласта ЮК10 на основании технологической схемы разработки, составленной СибНИИ (протокол ЦКР№894 от 01.10.80.) на базе запасов нефти категории С1(тюменская свита), подсчитанных по состоянию на 01.01.80г. Главтюменьгеологией. Эксплуатационное бурение на Талинской площади начато в 1982 году на северо-западе залежи пласта ЮК10 на основании технологической схемы разработки, составленной СибНИИ (протокол ЦКР№894 от 01.10.80.) на базе запасов нефти категории С1(тюменская свита), подсчитанных по состоянию на 01.01.80г. Главтюменьгеологией.Основным проектными решениями по разработке предусматривалось: выделение одного эксплуатационного объекта (пласты ЮК2 - ЮК11); площадная девятиточечная система разработки с плотностью сетки скважин 400 + 400 м; механизированный способ с начала разработки. В 1983 году составлена дополнительная записка к технологической схеме разработки. Целью работы явилось уточнение проектных показателей разработки и учетом приращенных в 1981-1982гг., извлекаемых запасов нефти южной части площади объеме 35,153 млн.т по категории С1. Необходимость составления новой технологической схемы разработки в 1984 году была вызвана следующими обстоятельствами: уточнением запасов нефти, часть которых в конце 1983 года утверждалась ГКЗ СССР; переориентировкой объема эксплуатационного бурения с верхних пластов ЮК2-9 на более продуктивные нижние пласты ЮК10-11 и, в связи с этим необходимостью пересмотра утвержденной системы разработки. Запасы нефти были подсчитаны в условиях границах северной части площади и утверждены в ГКЗ СССР по пластам ЮК10-11 в объеме 320250 тыс.т извлекаемых запасов категории С1 и 45042 тыс.т балансовых, 16373 тыс.т извлекаемых категории С2 по пластам ЮК10 и ЮК11. По южной части площади по этим пластам запасы были утверждены ЦКЗ Мингеологии в объеме 358783 тыс.т балансовых, 165003 тыс.т извлекаемых категории С1,342046 тыс.т балансовых, 118380 тыс.т извлекаемых категории С1. В целом по Талинской площади по состоянию на 01.01.84 г. на балансе Мингеологии СССР числилось: по категории С1 балансовых запасов 679,033 млн.т , извлекаемых 309,187 млн.т; по категории С2 балансовых 387,088 млн.т, извлекаемых 134,753 млн.т. Утвержденный вариант технологической схемы предусматривает следующие основные положения: выделение двух эксплуатационных объектов ЮК10-ЮК11 с разбуриванием их самостоятельными сетками скважин; применением блоковой трехрядной системы размещения скважин по сетке 400 + 400 м при расстоянии между первым нагнетательным рядом 500 м (плотность сетки 18 га/скв.); способ эксплуатации фонтанный с переходом на компрессорный газлифтный в 1988 году; проектные уровни добычи нефти - 17,4 млн.т (1992 г), добыча жидкости 66,9 млн.т (2000г), закачка воды 91,9 млн.м(2000г); темп отбора нефти при проектном уровне - 3,8 % от начальных извлекаемых запасов. Продолжительность проектного уровня 7 лет; фонд скважин всего 8488, в т. ч. добывающих -5224, нагнетательных 1766, резервных 1107; извлекаемые запасы нефти, принятые в технологических расчетах 464,9 млн.т конечный коэффициент нефтеотдачи - 0,436; применение нестационарного заводнения;  объем нагнетательных вложений за весь срок разработки - 3823,5 млн.руб., себестоимость добычи - 32,6 руб/т. объем нагнетательных вложений за весь срок разработки - 3823,5 млн.руб., себестоимость добычи - 32,6 руб/т.В 1987 году СибНИИНП была составлена дополнительная записка к технологической схеме разработки, в которой предусматривался ввод в 1989 году в разработку южного участка Талинской площади, неохваченного проектированием в предыдущих документах. Эффективность предлагаемых решений подтвердилась имеющимися данными о совместной эксплуатации пластов ЮК10 и ЮК11в границах 1 и 2 залежей. ЦКР МНП СССР утвердила дополнение к технологической схеме разработки Талинского месторождения со следующими основными технологическими положениями: выделение двух объектов разработки ЮК10 и ЮК11; блоковая система разработки с 3-х рядным расположением скважин в блоке при расстояниях между ними 600 м, расстояние от нагнетательного ряда до первого добывающего- 500 м;  оптимизацию сетки скважин, для вовлечения в разработку слабопренируемых запасов нефти, производить по мере разбуривания и уточнения особенностей геологического строения продуктивных пластов; оптимизацию сетки скважин, для вовлечения в разработку слабопренируемых запасов нефти, производить по мере разбуривания и уточнения особенностей геологического строения продуктивных пластов;систему разработки, предложенную для южного участка, распространить на участках расширения контура нефтеносности. Бюро ЦКР Главтюменнефтегаза утвердило «Технологические пока-затели по участку расширения Талинской площади» со следующими показателями: проектные уровни добычи нефти - 5,1 млн.т. жидкости - 12,5 млн.т. закачка воды - 16,5 млн м3. ресурсы газа - 10,7 млрд.м. общий фонд скважин - 1553. в том числе добывающих - 777. нагнетательных - 259. резервных - 517. применение механизированного способа эксплуатации (ЭЦН, ШГН); давление на устье скважин 18,0 МПа; приемистость нагнетательных скважин 400 м3/ сут. За период, прошедшей после составления технологической схемы, в порядке проведения авторских надзоров и оперативном порядке проведены следующие проектных решений: увеличено давления нагнетания в пластах ЮК10 с 15,0 МПа до 18,0 МПа.;  временно отказались от разбуривания 1 и 2 залежей пласта ЮК11, сосредоточив весь объем буровых работ на объекте ЮК10; временно отказались от разбуривания 1 и 2 залежей пласта ЮК11, сосредоточив весь объем буровых работ на объекте ЮК10; предусмотрен дифференцированный подход к переводу под закачку проектно-нагнетательных скважин, находящихся в обработке на нефть. В зависимости от дефицита закачки и состояния пластового давления, разрешен перевод скважин под нагнетание без длительной обработки; В «Дополнительной записке к технологической схеме разработки Талинской площади» предусматривалась двухстадийное разбуривание участка расширения площади: на начальной стадии - по плотности сетки 36 га/скв. С последующим уплотнением. С целью повышения эффективности принято решение о бурении дополнительных скважин в зонах стягивания одновременно с основным фондом. Принятые решения меняют технологические показатели разработки. В связи с этим проведены расчеты динамики добычи нефти, жидкости, закачка, фонд скважин и других показателей на период до 2000года по ДНС -30, 31, 32 и в целом по участку расширения. Динамика эксплуатационного бурения и ввода скважин принята на основании плана разбуривания Талинской площади разработанного в объединении Красноленинскнефтегаз: проектные уровни по добыче: нефти - 4,65 млн.т. жидкости - 17,0 млн.т. закачки воды - 21,8 млн м3 фонд скважин, всего - 1640 в т. ч. добывающих - 1177 нагнетательных - 463  Из сопоставления проектных и фактических показателей следует, фактическая добыча нефти ниже проектной: Из сопоставления проектных и фактических показателей следует, фактическая добыча нефти ниже проектной:в 2005 году - на 38,1 %. в 2006 году - на 26,2 %. в 2007 году - на 17,2 %. в 2008 году - на 5,8 %. Действующий фонд скважин эти годы превышал проектный фонд. Расхождение в уровнях добычи нефти связано с тем, что фактические дебиты нефти меньше проектных в 2005 году - на 10,8 т/с. в 2006 году - на 13,5 т/с. в 2007 году - на 10,3 т/с. в 2008 году - на 7,9 т/с. В 2008 году фактическая обводненности добываемой продукции составила - 55,9%, по проекту - 43,9%. Отличие фактической динамики обводнения от расчетной объясняется следующими причинами: уменьшение начальных балансовых запасов нефти по сравнению с утвержденным ГКЗ СССР и принятым в технологической схеме; уточненная структура запасов нефти характеризуется большой фильтрационной неоднородностью, чем принято в проектном документе. 2.2 Общая характеристика работ Отложения асфальтосмолистых веществ и парафинов в насосно-компрессорных трубах и на забоях добывающих скважин мезозойских залежей нефтей Западной Сибири снижают производительность и отборы нефти, требуют по текущему или капитальному ремонту и бурению новых скважин. Изучение углеводородных растворителей, асфальтосмолистых веществ и парафинов позволяет решить проблему восстановления производительности скважин экономичным способом в крайне сложных термобарических пластовых условиях при высоких перепадах температур и давления по стволу скважин 1000С; рпл 28 МПа) в фонтанном лифте.  На процесс образования гидратопарафиновых отложений в нефтесборных коллекторах оказывают влияние следующие факторы: На процесс образования гидратопарафиновых отложений в нефтесборных коллекторах оказывают влияние следующие факторы:изменение температуры потока добываемой нефтепромысловой продукции от устья скважины вдоль всей длины коллектора; температура окружающей среды и грунта; эксплуатационные характеристики нефтесборного коллектора (диаметр, протяженность, наличие изоляции, состояние внутренней поверхности трубы); физико-химические свойства добываемой продукции (плотность, теплоемкость потока, доля АСПО, выделяющаяся на единицу объема или массы перекачиваемой нефти, способность нефти растворять парафиновые отложения); изменение давления в нефтесборном коллекторе; скорость транспортирования нефтегазового потока. Отложения в оборудовании скважин месторождения представляют собой сложную смесь твердых парафинов со значительным содержанием асфальтосмолистых веществ, воды и механических примесей. Состав отложений зависит как от природы нефти, так и от места локализации, а главным образом, от термодинамических условий системы, при которых происходит эксплуатация скважин. Твердые углеводороды нефтей являются основными составляющими асфальтосмолистых и парафиновых отложений (АСПО), а уровень содержания в нефти тугоплавких твердых углеводородов играет существенную роль в процессе образования отложений. Нефтезалежи ЮК10-11 Красноленинского месторождения относятся к типу парафиновых, содержат высокомолекулярные парафины, их отличительной особенностью является высокая температура плавления большей части этих соединений. Это свойство высокомолекулярных углеводородов обусловливает возможность образования отложений в высокодебитных скважинах с повышенной температурой потока, сложность борьбы с образованием и удалением отложений, специфику состава и механизма их образования. Применяемые методы удаления АСПО недостаточно эффективны. 2.3 Осложнения при эксплуатации скважин  На Талинском месторождении проведены исследования химического состава воды, рН по скважинам и на основании полученных данных сделан машинный расчет показателя стабильности. В результате проведенной работы установлено, что 30 % обследованного фонда скважин имеют попутно добываемую воду с показателем стабильности более 0,5, т. е. являются солеобразующими. Методика выполнения необходимых работ по определению солеобразующих объектов и программа расчета показателя стабильности вод изложены в РД 39-0148070-026 ВНИИ-86 «Технология оптимального применения ингибиторов солеотложения». Технологический процесс предусматривает определение концентрации ингибитора солеотложения, полностью предотвращающей образование осадка, в каждой конкретной скважине. На Талинском месторождении проведены исследования химического состава воды, рН по скважинам и на основании полученных данных сделан машинный расчет показателя стабильности. В результате проведенной работы установлено, что 30 % обследованного фонда скважин имеют попутно добываемую воду с показателем стабильности более 0,5, т. е. являются солеобразующими. Методика выполнения необходимых работ по определению солеобразующих объектов и программа расчета показателя стабильности вод изложены в РД 39-0148070-026 ВНИИ-86 «Технология оптимального применения ингибиторов солеотложения». Технологический процесс предусматривает определение концентрации ингибитора солеотложения, полностью предотвращающей образование осадка, в каждой конкретной скважине.Следует отметить, что на карбонатное равновесие и, следовательно, на процесс солеотложения могут оказать влияние некоторые химические реагенты, используемые в нефтедобыче: ингибиторы коррозии, жидкости для глушения скважин, реагенты, закачиваемые в систему ППД и др. Отложение солей в этом случае может носить эпизодический характер и прекратится после выноса добываемой жидкостью всей массы вещества. Однако в отдельных случаях указанные реагенты образуют осадки, отлагающиеся в порах пласта, в результате чего уменьшается проницаемость и снижается коэффициент продуктивности скважины. Согласно технологической схеме анализируемой площади месторождения рекомендуется резкое увеличение действующего фонда и обводненности добываемой продукции, начиная с 1991 года. В связи с этим предлагается быстрый рост количества скважин с отложениями солей, максимум солеотложений следует ожидать в 2009–2015 годах; доля скважин, работа которых осложнится отложением солей, составит 15,9–16,9% действующего фонда. Для предупреждения отложений солей существуют технологические, физические и химические методы. Технологические методы предусматривают выбор оптимального источника водоснабжения для поддержания пластового давления, изоляцию обводняющихся пластов и скважин, увеличение глубины спуска ЭЦН, спуск «хвостовиков», использование оборудования с защитным покрытием. Использование технологических методов часто затруднено в связи с условиями разработки не позволяющими их выполнять. Защитные покрытия носят локальный эффект, они не препятствуют процессу солеотложения в другом месте по пути следования газожидкостного потока.  Физические методы борьбы с солеотложением заключается в использовании акустических, магнитных и электрических полей. Физические методы, также как защитные покрытия, служат для предотвращения отложений солей в определенном месте. Физические методы борьбы с солеотложением заключается в использовании акустических, магнитных и электрических полей. Физические методы, также как защитные покрытия, служат для предотвращения отложений солей в определенном месте.Для достижения предупреждения отложения солей на всем пути следования добываемого потока единственно приемлемым способ остается использование химических реагентов - ингибиторов солеотложения. В настоящее время разработано большое количество ингибиторов как отечественного, так и импортного производства, часто ингибиторы разрабатываются с учетом условий разработки месторождения конкретного региона: ингибитор должен быть совместим с пластовой водой и другими реагентами, применяемые в нефтедобыче; реагент должен обладать хорошими адсорбционно-десорбционными свойствами, возможно минимальной коррозионной активностью, максимальной экологичностью, температуроустойчивостью; ингибитор должен полностью предупреждать отложение солей технологическом оборудование; в зимний период времени ингибиторы должны обладать низкими температурой замерзания и вязкостью. Для борьбы с отложениями солей на месторождениях Западной Сибири был выбран ингибитор на основе полиэтиленполамин = N = метилфосфоновых кислот (ПАФ - 13А), который может быть использован для предотвращения отложения солей из водной фазы как хлоркальциевое, так и гидрокорбанатнонатриевого типов.  Обобщая условия образования осадков установлено, что отложения чаще наблюдаются в зонах больших градиентов давлений, реализующихся на стенках забоя и в зоне пласта, прилегающей к перфорационным каналам, а также на входе погружных насосов. Способ подачи ингибитора в скважину зависит от зоны отложения солей. При систематически наблюдающихся отложениях выше приема ЭЦН или башмака фонтанных труб ингибитор может применяться постоянной или периодической дозировкой в затрубное пространство скважин. В первом случае подача осуществляется с помощью дозирующего устройства, во втором используется цементирующий агрегат ЦА-320. Обобщая условия образования осадков установлено, что отложения чаще наблюдаются в зонах больших градиентов давлений, реализующихся на стенках забоя и в зоне пласта, прилегающей к перфорационным каналам, а также на входе погружных насосов. Способ подачи ингибитора в скважину зависит от зоны отложения солей. При систематически наблюдающихся отложениях выше приема ЭЦН или башмака фонтанных труб ингибитор может применяться постоянной или периодической дозировкой в затрубное пространство скважин. В первом случае подача осуществляется с помощью дозирующего устройства, во втором используется цементирующий агрегат ЦА-320.При снижении проницаемости пласта, коэффициента продуктивности и одновременном сохранении рабочего режима закачки воды в систему ППД вероятно отложение солей в при забойной зоне пласта, перфорационных каналах. В этом случае рекомендуется осуществлять задавкой реагента в призабойную зону пласта. Успешность технологии закачки в призабойную зону пласта определяется эффективностью реагента, объемом и глубиной доставки технологического раствора, степенью адсорбции и скоростью выноса ингибитора в процессе отбора жидкости из скважины. 2.4. Оборудование ЭЦН Погружной агрегат включает в себя многоступенчатый электроцентробежный насос, гидрозащиту и электродвигатель. Он спускается в скважину на колонне НКТ. Электроэнергия от промысловой сети через автотрансформатор и станцию управления по кабелю подается на электродвигатель, с ротором которого связан вал электроцентробежного насоса через шпоночные соединения и приводит в движение вал электроцентробежного насоса. Выше насоса установлен обратный шаровой клапан, облегчающий пуск установки после простоя и предотвращающий обратное вращение ротора электродвигателя под воздействием столба жидкости в колонне НКТ при остановках, а также для определения герметичности колонны НКТ, над обратным клапаном – спускной (сбивной) клапан для слива жидкости из НКТ при их подъеме и для облегчения глушения скважины. В зависимости от поперечного размера погружного агрегата УЭЦН подразделяют на четыре условные группы: 5; 5А; 6; 6А с диаметрами соответственно 92, 103, 114 и 140,5 мм. Откуда следует, что соответствующие группы насосов необходимо применять в скважинах с внутренним диаметром эксплуатационной колонны соответсвенно не менее 121,7; 130; 144,3; 148,3 мм. Установки имеют следующие исполнения: обычное; коррозионностойкое; износостойкое; термостойкое.  Установки погружных ЭЦН предназначены для откачки из нефтяных скважин, в том числе и наклонных, со следующими характеристиками: Установки погружных ЭЦН предназначены для откачки из нефтяных скважин, в том числе и наклонных, со следующими характеристиками:максимальное содержание попутной воды – 99%; максимальная плотность жидкости – 1400 кг/м3; максимальная массовая концентрация твердых частиц- 100 мг/л; максимальное содержание газа на приеме насоса- 25 %; максимальная концентрация сероводорода для насосов обычного исполнения (коррозионностойкого исполнения)- 10 (1250) мг/л; максимальная температура – 90 оС; ЭЦН – это погружной, центробежный, секционный, многоступенчатый насос. В корпус каждой секции вставляется пакет ступеней, представляющих собой собранные на валу на продольной призматической шпонке скользящей посадкой рабочие колеса и направляющие аппараты. Число ступеней колеблется в пределах 145–400. Рабочие колеса и направляющие аппараты насосов обычного исполнения изготавливают из серого чугуна, насосов коррозионностойкого исполнения- из модифицированного чугуна типа «ни ризист».  Рабочие колеса насосов обычного исполнения могут изготавливаться из полиакриламида или из углепластиковой массы. Насосы в износостойком исполнении отличаются использованием более твердых и износостойких материалов. Рабочие колеса насосов обычного исполнения могут изготавливаться из полиакриламида или из углепластиковой массы. Насосы в износостойком исполнении отличаются использованием более твердых и износостойких материалов.Насос состоит из одной или нескольких секций (до четырех секций), корпуса которых соединены между собой при помощи фланцев, а валы при помощи шлицевых муфт. Секция имеет длину до 5,5 м. Снизу в корпусе крепится основание насоса с приемными отверстиями и фильтросеткой, через которые жидкость из скважины поступает к первой ступени насоса. В верхней части насоса находится ловильная головка, к которой крепятся НКТ. Характеристики работы центробежного насоса. Основные характеристики работы УЭЦН- его подача (м3/сут) и развиваемый напор (давление) при этой подаче. Напор насоса принято измерять в метрах водного столба. Его величина характеризует высоту, на которую жидкость может быть поднята данным насосом. В паспортных данных обычно указывают значение подачи и напора при максимальном коэффициенте полезного действия и на воде. Вероятная характеристика работы насоса в конкретной скважине может существенно отличаться от паспортной вследствие отличия вязкости откачиваемой жидкости от вязкости воды и наличия в продукции скважины свободного газа. Напор и подача – характеристики взаимозависимые: чем выше развиваемый данным насосом напор, тем ниже его подача. При подборе УЭЦН руководствуются паспортной характеристикой насоса – зависимостями напора Н, потребляемой мощности N и КПД от подачи насоса Q. В промысловых условиях подачу насоса можно ограничить при помощи штуцера, но этот способ имеет существенные недостатки: резко снижает КПД насоса; устье скважины необходимо оборудовать арматурой повышенно давления; увеличивается осевая нагрузка на вал и рабочие колеса, что укорачивает срок службы насосной установки.  От этих недостатков свободен способ регулирования характеристик установки путем изменения числа рабочих ступеней насоса. Чем больше ступеней, тем выше развиваемый напор при той же подаче, но при этом необходимо извлечь установку из скважины. От этих недостатков свободен способ регулирования характеристик установки путем изменения числа рабочих ступеней насоса. Чем больше ступеней, тем выше развиваемый напор при той же подаче, но при этом необходимо извлечь установку из скважины.2.5. Эффективность эксплуатации установок ЭЦН в скважинах доюрского комплекса (триас) месторождений Красноленинского свода. Определение значения повышения температуры установки электроцентробежного насоса при его эксплуатации позволит повысить эффективность ингибированной защиты от солевых отложений. Практическое применение ТМС показывает, что температурное состояние погружного электродвигателя не является единственным источником высокой температуры, влияющей на процесс снижения ресурса установки электроцентробежного насоса. С целью определения значения повышения температуры в электроцентробежном насосе при осложненных условиях эксплуатации доюрских пластов Т, разработана программа опытно-промысловых исследований. Объектом испытаний является скважина пласта Т Рогожниковского месторождения с УЭЦН. В составе установки электроцентробежного насоса погружная кабельная линия с термоиндикаторами рисунок 2.1. и рисунок 2.2.   Рисунок 2.1. Монтаж термоиндикаторов на кабельный удлинитель  Рисунок 2.2. Установка бандажа для защиты термоиндикаторов Четыре термоиндикатора устанавливаются на кабельный удлинитель и располагаются по центру первой и второй секции насоса (Рисунок 3.8). На первой секции насоса термоиндикаторы с диапазоном температур 116- 164°С и 249–280 °С, в районе второй секции насоса термоиндикаторы 116-164°С и 204–260 °С. Экспериментальные работы по исследованию «тока утечки» связанные с ростом температуры показывают, что для температурной вставки или кабельного удлинителя с температурный значением 230°С допустимая температура при эксплуатации установки ЭЦН может достигать 285 °С. Исследования состояния установок ЭЦН в скважинах объекта эксплуатации Т с отказом по причине снижения изоляции, показывают, что в кабельной линии происходит смещение жил изоляции (оплавление), которая соединена с кабельным удлинителем и термостойкой вставкой (230 °С) длинною 300-500м.   Рисунок 2.3. Схематическое расположение термоиндикаторов на установке ЭЦН  |