породоразруш инструмент. Методические указания по проведению практических занятий по дисциплине Породоразрушающий инструмент

Скачать 20.28 Mb. Скачать 20.28 Mb.

|

|

Практическое занятие №9. Тема: 1 Породоразрушающий буровой инструмент. Цель работы: Изучение ПБИ для отборна керна Оборудование: Долота, ГТН Ход выполнения работы:

отбора керна.

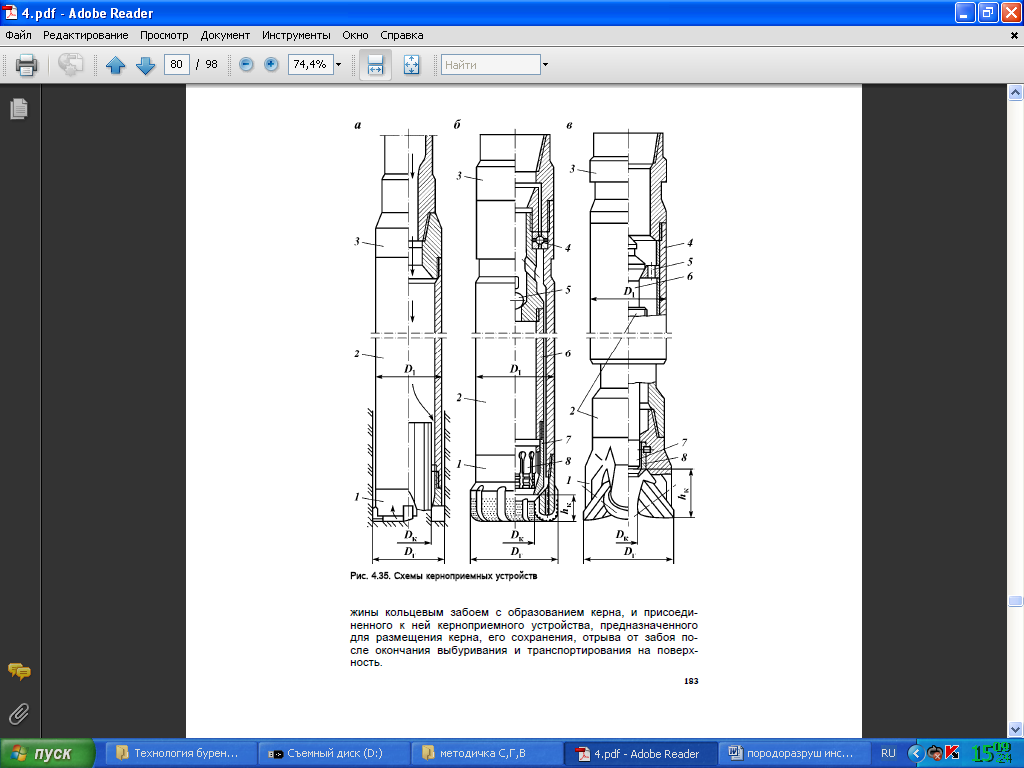

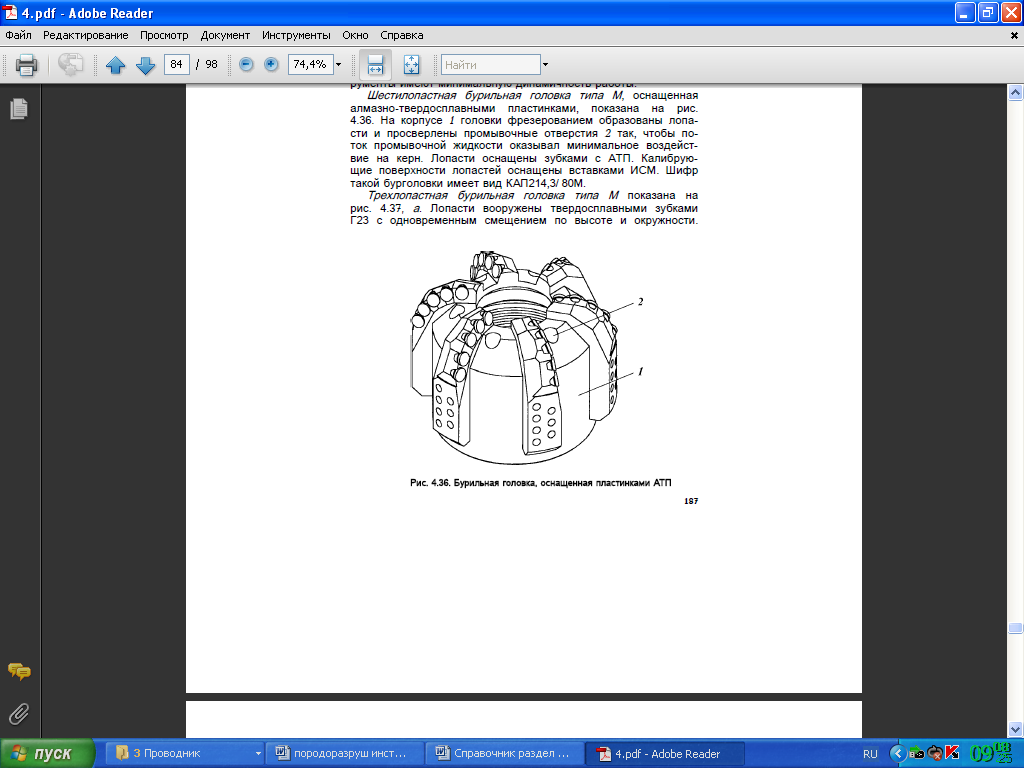

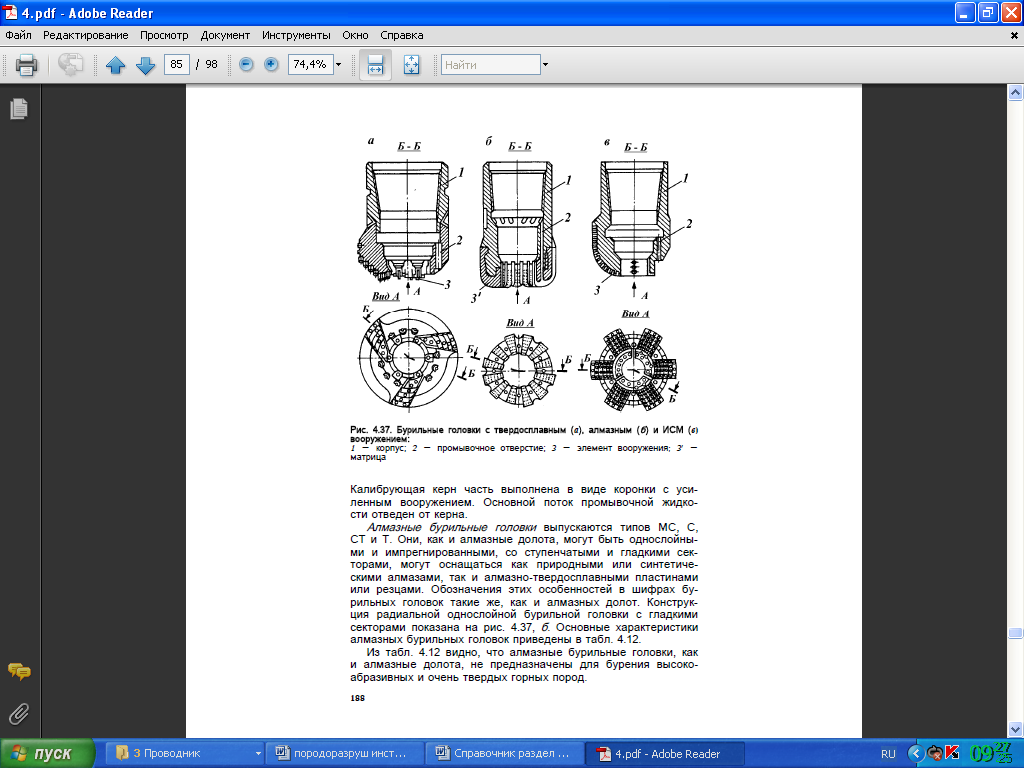

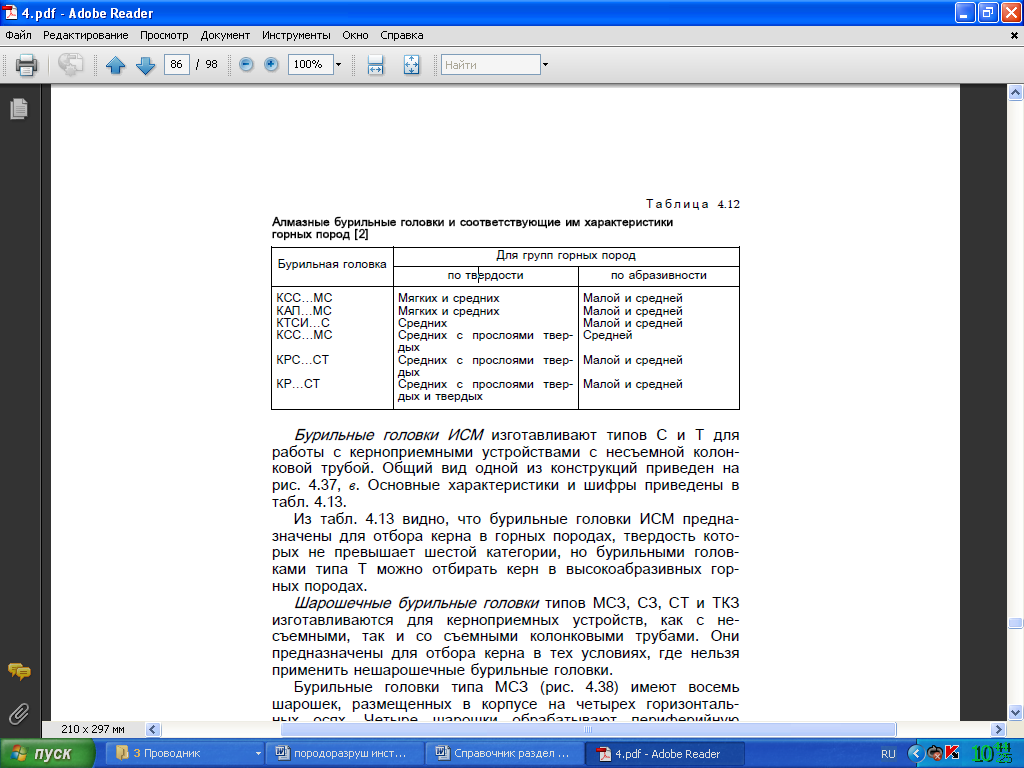

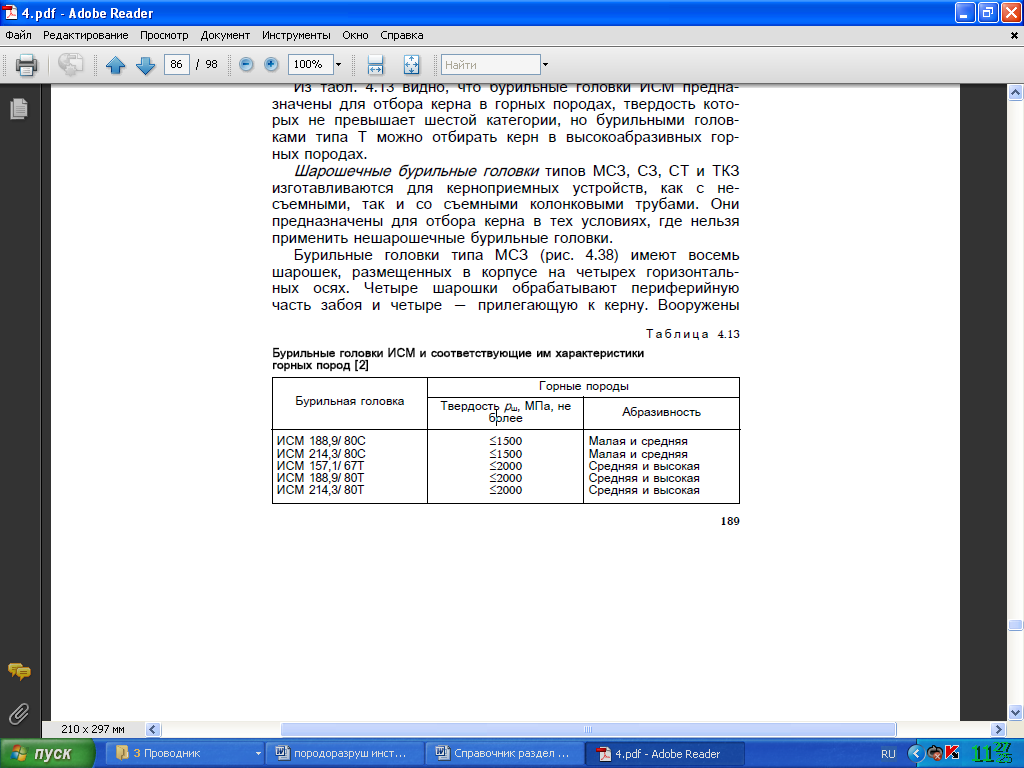

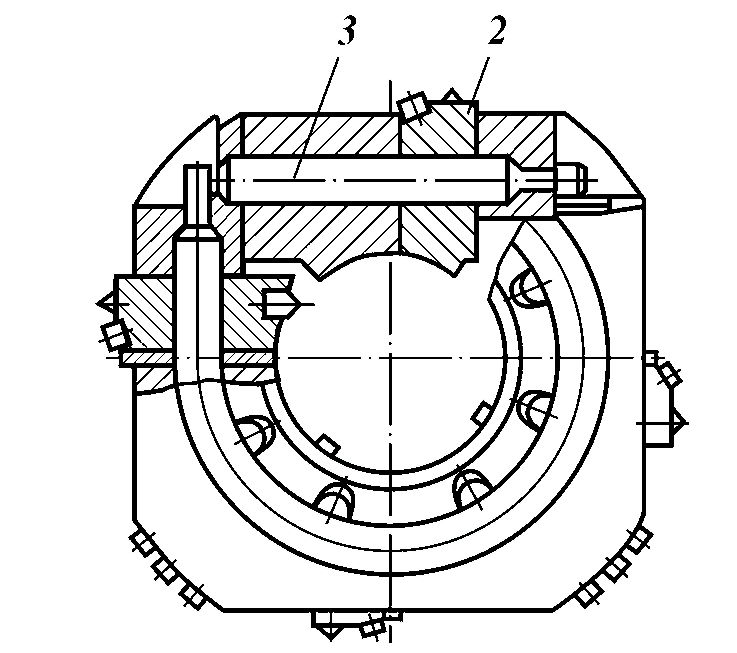

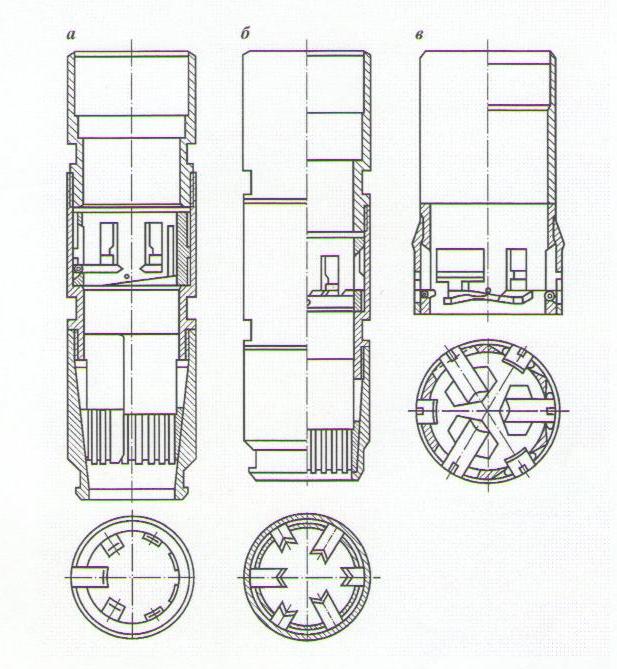

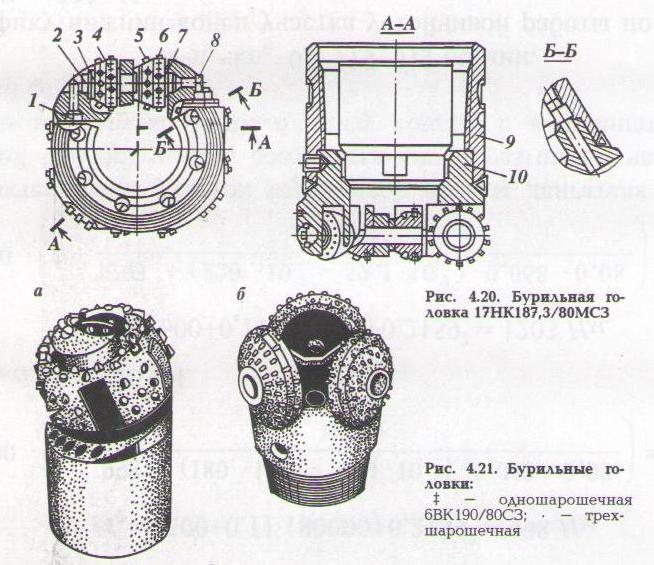

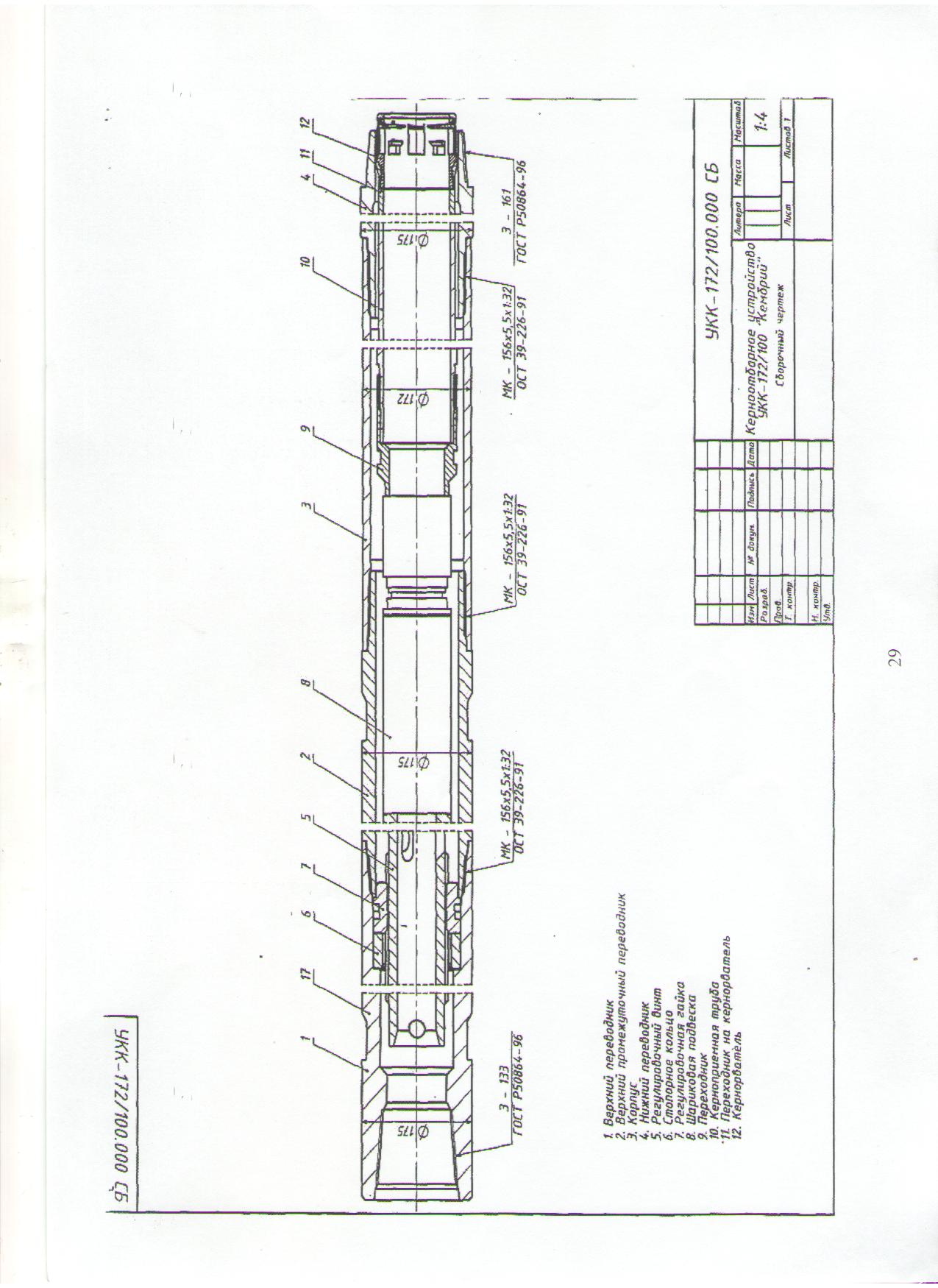

Теоретический материал *: КЕРНОПРИЕМНЫЕ УСТРОЙСТВА И БУРИЛЬНЫЕ ГОЛОВКИ Столбик горной породы, обуриваемый бурильной головкой при бурении кольцевым забоем, называется керном. Керн извлекается на поверхность и служит основным материалом для прямого изучения состава, строения и механических свойств горных пород разреза месторождения, а также для решения ряда задач при его разведке и разработке. Поэтому извлечение высококачественного и в достаточном количестве керна является одной из главных задач при бурении разведочных скважин Схема образования керна и основные схемы колонковых долот приведены на рис. 9 27. Колонковое долото состоит из бурильной головки 1, предназначенной для проходки скважины кольцевым забоем с образованием керна, и присоединенного к ней керноприемного устройства, предназначенного для размещения керна, его сохранения, отрыва от забоя после окончания выбуривания и транспортирования на поверхность. Керноприемные устройства делятся на три группы: 1) бескорпусные, простейшие; 2) корпусные со стационарной колонковой трубой; 3) корпусные со съемной колонковой трубой. Признаками качества керна являются: 1) диаметр керна Dк; 2) степень размыва и загрязненности буровым раствором; 3) целостность (неразрушенность).  Рис 9 27 Схема керноприемных устройств Корпусные керноприемные устройства со стационарной колонковой трубой (рис. 9 27, б) предназначены, в основном, для глубокого роторного бурения, включают корпус 2, который через переводник 3 соединяется с бурильным инструментом. В корпусе на подшипнике 4 подвешена колонковая труба, в верхней части которой установлен дренажный клапан 5 со сбрасываемым шаром. К нижней части колонковой трубы привинчен корпус 6 кернорвателя 7, предназначенные для отрыва керна от забоя и удержания его в колонковой трубе во время подъема инструмента. В скважину колонковое долото спускают без шара дренажного клапана. Перед началом бурения колонковую трубу промывают, а затем сбрасывают в бурильные трубы шар, что обеспечивает защиту керна от прямого воздействия промывочной жидкости и вытеснение ее из колонковой трубы по мере заполнения ее керном. Размещение керна в колонковой трубе, защита его от размыва и применение кернорвателей позволили повысить вынос керна и его качество Однако при этом уменьшился коэффициент керноотбора, который у этой группы устройств не более 0,44. Корпусные керноприемные устройства со съемной колонковой трубой применяются как при роторном, так и при турбинном бурении. Рассмотрим особенности этой группы устройств на примере колонкового турбодолота (рис.9 27, в), которое предназначено для отбора керна при высокооборотном бурении и создано на базе турбобура с полным валом, через который проходит съемная колонковая труба грунтоноска). Бурильная головка 1 преимущественно дробяще-скалывающего действия крепится на валу 2 турбодолота. Переводником 3 турбодолото присоединяется к бурильному инструменту. В корпусе 4 на неподвижной конической подвеске 5 установлена грунтоноска 6, которая проходит через вал 2 и корпусом кернорвателя 7 входит в центрирующую втулку 8 бурильной головки. В верхней части грунтоноска снабжена конической головкой для захвата ее шлипсом и подъема из скважины без подъема бурильного инструмента. В скважину турбодолото спускают без грунтоноски, которую сбрасывают в бурильные трубы после промывки перед началом отбора керна. После углубления скважины на длину грунтоноски последнюю извлекают из скважины с помощью шлипса, спускаемого на канате в бурильные трубы. Если бурильная головка не изношена, то в скважину сбрасывают другую грунтоноску, и бурение продолжают. Основное преимущество турбодолот – высокая скорость проходки. К недостаткам относятся низкий коэффициент керноотбора, не превышающий 0,28, и высокая динамичность работы. Поэтому удовлетворительный вынос керна турбодолота обеспечивают только в твердых монолитных горных породах. БУРИЛЬНЫЕ ГОЛОВКИ Бурильные головки, как и долота, различаются по классу, типу, принципу воздействия на забой, материалу вооружения и конструкции основных рабочих элементов. Бурильные головки в отличие от долот не бывают гидромониторными. Более того, в их конструкциях предусмотрены меры по защите керна от прямого воздействия струй промывочной жидкости, а при проектировании режима бурения накладываются ограничения на количество подаваемой на забой жидкости. Колонковые долота могут иметь стационарную или съемную колонковую трубу. При этом диаметр стационарной трубы всегда больше, чем съемной. Поэтому бурильные головки, предназначенные для работы с разными керноприемными устройствами, имеют разные соотношения диаметров их кернообразующих отверстий и самих головок. Шифр бурильных головок начинается с буквы К (колонковая). Если в шифре содержится вторая буква С, например КС, то эта головка для керноприемного устройства со съемной колонковой трубой (грунтоноской). Последующие буквы характеризуют особенности конструкции бурильной головки. После букв идут цифры дробью: числитель – диаметр бурильной головки, знаменатель – диаметр кернообразующего отверстия (в мм). Далее следуют тип и класс бурильной головки, как и у долот. В конце шифра могут стоять цифры, отражающие номер модификации. Примеры шифров: К212,7/ 100М, КС212,7/ 60ТКЗ и т.д. Другие примеры шифров бурильных головок различных конструкций будут приведены ниже. Наилучшие результаты с точки зрения качества керна дают алмазные бурильные головки и головки, оснащенные сверхтвердыми материалами. Это объясняется тем, что у таких инструментов практически не изменяются диаметры головки и кернообразующего вооружения, а также такие инструменты имеют минимальную динамичность работы Шестилопастная бурильная головка типа М, оснащенная алмазно-твердосплавными пластинками, показана на рис9 28. На корпусе 1 головки фрезерованием образованы лопасти и просверлены промывочные отверстия 2 так, чтобы поток промывочной жидкости оказывал минимальное воздействие на керн. Лопасти оснащены зубками с АТП. Калибрующие поверхности лопастей оснащены вставками ИСМ. Шифр такой бурголовки имеет вид КАП214,3/ 80М.  Рис9 28 Бурильная головка оснащенная Рис9 28 Бурильная головка оснащенная пластинами АТП Трехлопастная бурильная головка типа М показана на рис.9 29, а. Лопасти вооружены твердосплавными зубками Г23 с одновременным смещением по высоте и окружности. Калибрующая керн часть выполнена в виде коронки с усиленным вооружением. Основной поток промывочной жидкости отведен от керна. Алмазные бурильные головки выпускаются типов МС, С,СТ и Т. Они, как и алмазные долота, могут быть однослойными и импрегнированными, со ступенчатыми и гладкими секторами, могут оснащаться как природными или синтетическими алмазами, так и алмазно-твердосплавными пластинами или резцами. Обозначения этих особенностей в шифрах бурильных головок такие же, как и алмазных долот. Конструкция радиальной однослойной бурильной головки с гладкими секторами показана на рис.9 29, б  Рис 9 29 Бурильные головки с твердосплавным (а),алмазным(б),и ИСМ (в) вооружением .1-корпус, 2-промывочные отверстия,3-матрица. Бурильные головки ИСМ изготавливают типов С и Т для работы с керноприемными устройствами с несъемной колонковой трубой. Общий вид одной из конструкций приведен на рис.9 29, в. Алмазные бурильные головки и характеристика горных пород.  Бурильные головки ИСМи соответствующие им характеристики горных пород  ШАРОШЕЧНЫЕ БУРИЛЬНЫЕ ГОЛОВКИ Шарошечные бурильные головки изготавливаются с фрезерованным и твердосплавным вооружением типов СЗ, СТ, ТЗ, ТКЗ. Они предназначены для отбора керна в основном роторным способом бурения (или с приводом от низкооборотных забойных двигателей) в породах от средней твердости до твердых и крепких, в том числе абразивных   Рис.9 30. Схема устройства бурильной головки режущего действия типа МСЗ: 1 — корпус; 2 — шарошка; 3 — ось съемная Бурильные головки состоят из внутренней и наружных секций с цапфами под шарошки и накладок на каждую внутреннюю шарошку. Сваркой между собой указанных деталей совместно с резьбовой обеспечивается требуемая прочность бурильных головок и бесконсольное крепление шарошек. Опоры шарошек представляют собой подшипники скольжения с наплавкой твердым сплавом для защиты от быстрого износа.  Рис.9 31. Схема устройства бурильной головки режуще-дробящего действия типа СЗ: 1 — муфта с присоединительной резьбой; 2 — корпус; 3 — шарошка Бурильные головки типа МСЗ — четырехшарошечные, типа СЗ — трехшарошечные, а типа ТКЗ с наружным диаметром 139,7 и 158,7 мм — пятишарошечные, 187,3 и 212,7 мм — шестишарошечные, а остальные — восьмишарошечные Бурильных головок, в том числе: алмазные безматричные - КАБ 119.5/67МС1 (МС2); КАБ 138Д/76МС1 (МС2); КАБ 163.5/89МС1 (МС2); КАБ 214,3/lOlMCl (MC2, МСЗ и МС4); КАБ 214,3/133 MCI (MC2, МСЗ и МС4); лопастные режущего типа (безопорные) — К 119.5/67М; К 138,5/76; К 163.5/89М; К 214,3/101 М; К 214.3/133М; шарошечные - К 214.3/101ТЗ. По требованию заказчиков могут быть разработаны бурильные головки с другими видами вооружения породоразрушающих узлов. Новые керноотборные устройства, в отличие от зарубежных аналогичных устройств, могут поставляться и применяться (по желанию потребителей) как с алмазными, так и с лопастными (безопорными режущего действия) или с шарошечными бурильными головками. Разработчик и поставщик: ОАО НПО « Буровая техника». Типы бурильных головок и резьбы конструкции ОАО НПО «Буровая техника» .

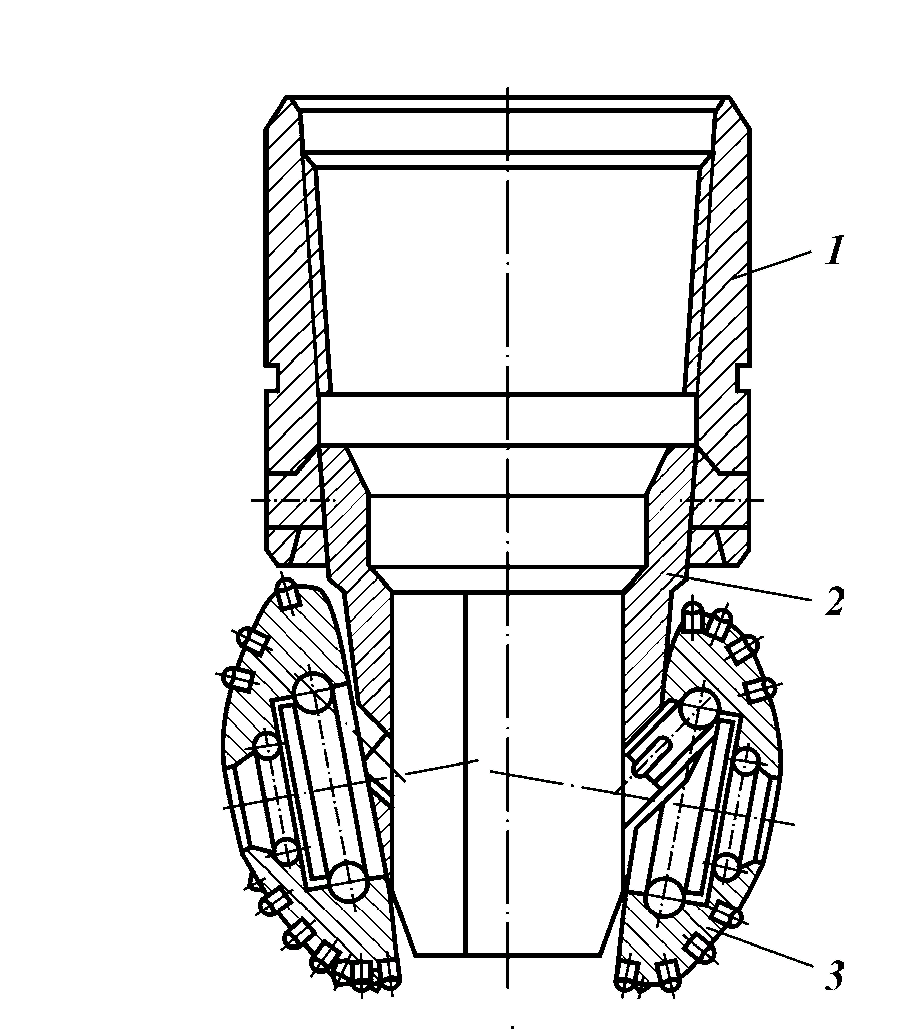

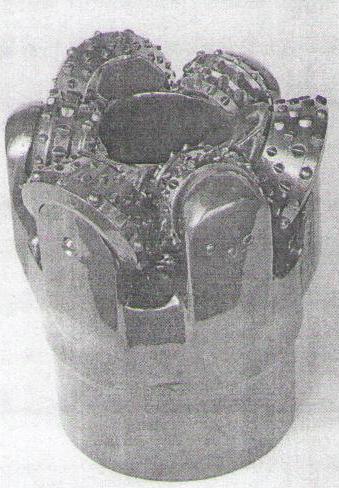

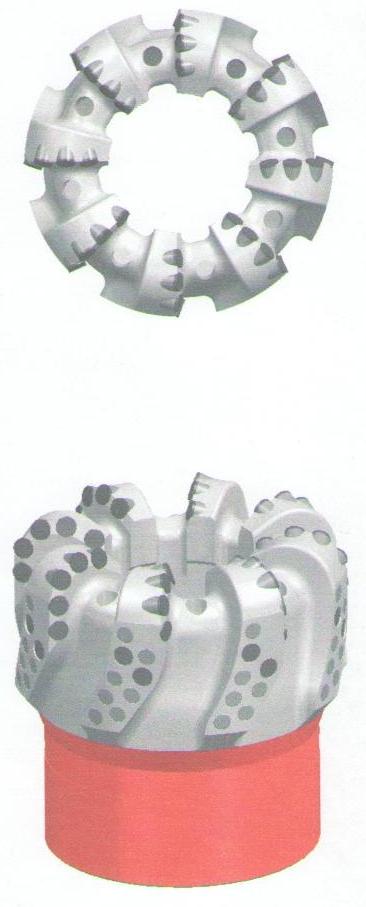

. БУРИЛЬНЫЕ ГОЛОВКИ ТИПА М Бурильные головки режущего (безопорные) типа м (рис.9 32) предназначены для отбора керна в мягких малоабразивных породах. Они состоят из остова корпуса 1 и муфты 4 с присоединительной резьбой, сваренных между собой. Остов корпуса имеет три ступенчатых лопасти 3, направленных тангенциально к керноприемной полости. Лопасти вооружены твердосплавными зубками 2, закрепленными с помощью пайки. Для подвода промывочной жидкости к забою в бурильных головках предусмотрены промывочные отверстия, расположенные в проемах между лопастями. Разрушение породы резанием обеспечивает плавную работу бурильной колонны в процессе бурения и создает требуемые условия формирования и высокого выноса керна. Основные технические характеристики бурильных головок типа М приведены в табл.  Рис. 9 32. Схема устройства бурильной головки режущего действия типа М: 1 — остов корпуса; 2 — твердосплавный зубок; 3 —лопасть ступенчатая; 4 — муфта с присоединительной резьбой Рис.9 33. Бурильная головка типа У производства СП ЗАО « Удмуртские долота» Изготовитель: ОАО НПО « Буровая техника». Помимо перечисленных, выпускаются и бурильные головки других типов для отбора керна - У157,1х67 ST-45C и У212х80 ST-45C. Эти безопорные бурильные головки имеют наружный диаметр соответственно 157,1 и 212,7 мм для отбора керна диаметром 67 и 80 мм в породах средней твердости (доломиты, известняки, аргиллиты, меловые отложения и соли) с вооружением резцами типа PDC и «Славутич» (рис.9 33). Основные показатели бурильных головок типа У приведены в табл. . Изготовитель: СП ЗАО « Удмуртские долота» Технические характеристики бурильных головок типа У конструкции СП ЗАО « Удмуртские долота» .

Кроме того, выпускаются серийно [49] бурильные головки алмазные (РСА) и твердосплавные (РСТ) диаметрами от 138 до 212 мм, предназначенные для отбора керна в комплекте с керноотборными устройствами различного типа в мягких и средней твердости породах при бурении нефтяных и газовых скважинах различного назначения. Основные технические показатели бурильных головок указанных типов приведены в табл. . Изготовитель: ГНПП « Азимут». Технические характеристики бурильных головок типов РСТ и РСА конструкции НПП «Азимут» .

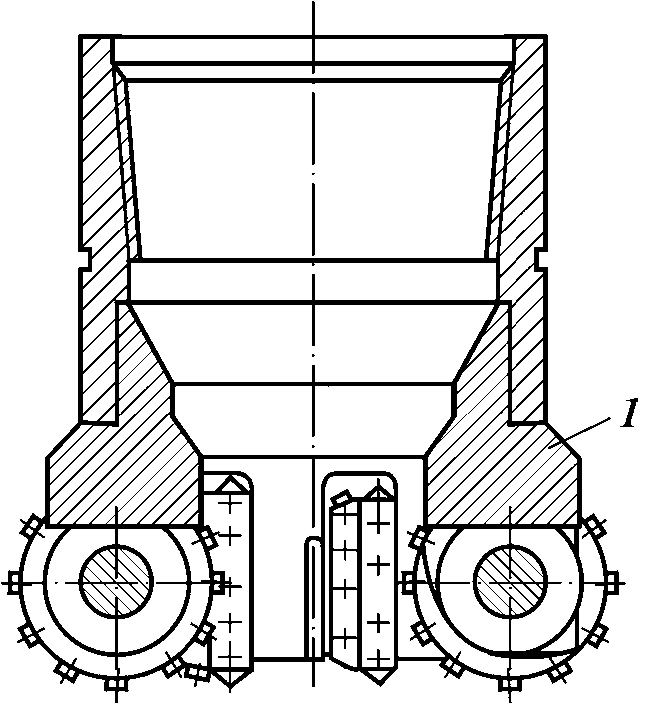

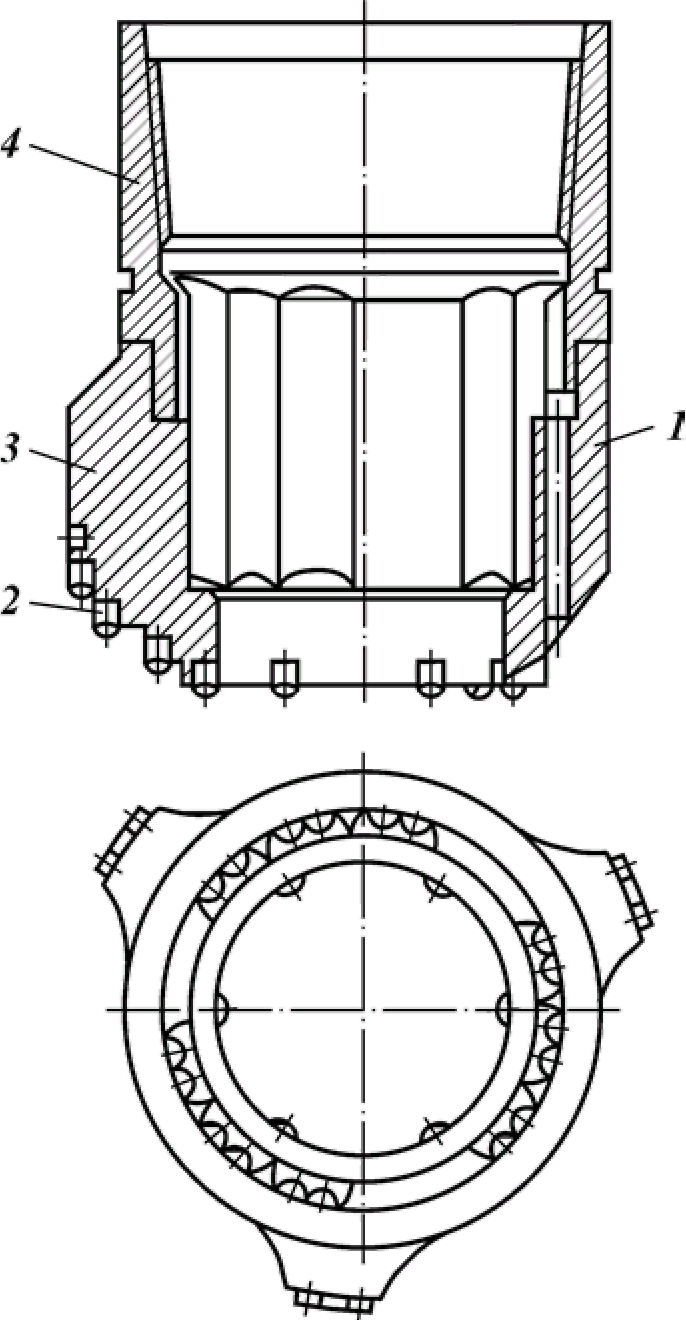

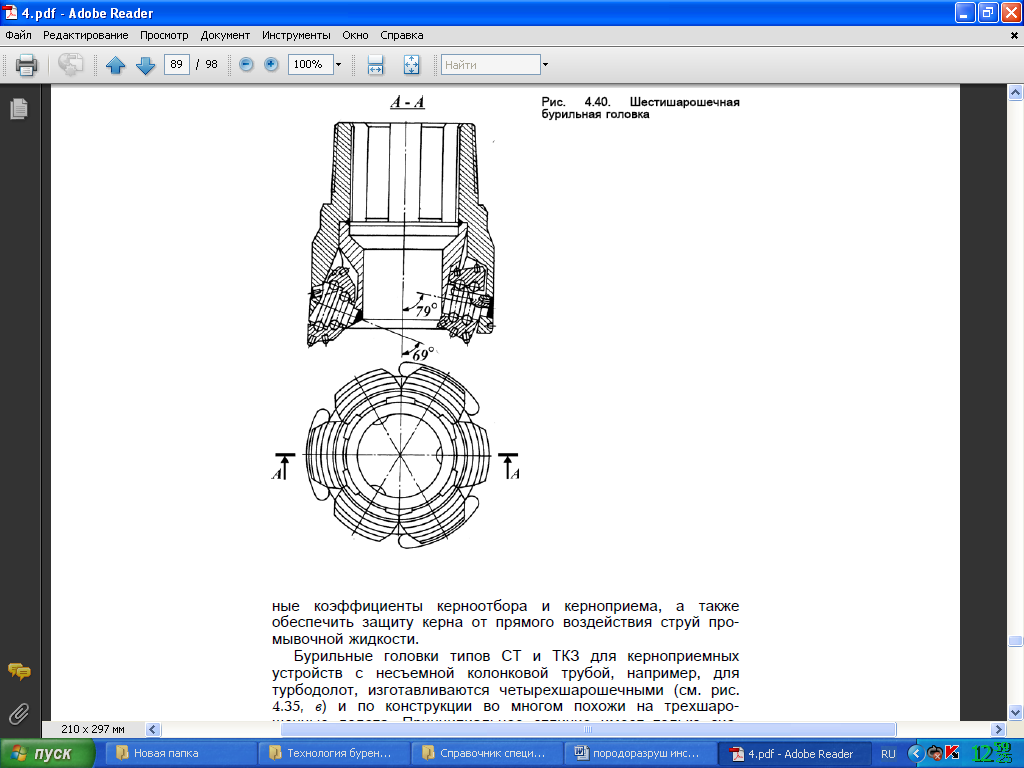

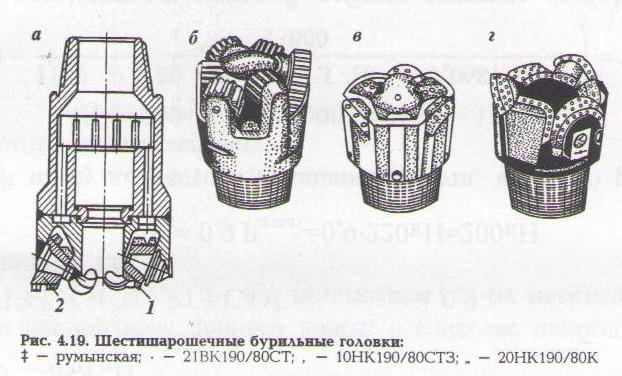

Шестишарошечные бурильные головки (рис.9 34) имеют два вида шарошек: три шарошки для разрушения периферийной части забоя и три – для разрушения части забоя, прилегающей к керну. Восьмишарошечные головки имеют соответственно по четыре шарошки обоих видов. Эти бурильные головки дробяще-скалывающего действия и предназначены для работы с керноприемными устройствами с не- съемной колонковой трубой. Специфичность конструкции этих головок обусловлена стремлением получить максимальные коэффициенты керноотбора и керноприема, а также обеспечить защиту керна от прямого воздействия струй промывочной жидкости.  Рис 9 34 Шести шарошечная Рис 9 34 Шести шарошечная бурильная головка Бурильные головки типов СТ и ТКЗ выпускаются в шестишарошечном исполнении с кернообразующими отверстиями 80 мм и восьмишарошечном с кернообразующим отверстием 100 мм (К187,3/ 80СТ; К212,7/ 80СТ; К187,3/ 80ТКЗ;К212,7/ 80ТКЗ и К212,7/ 100ТКЗ). Бурильные головки типа СЗ имеют три чечевицеобразные шарошки, вооруженные клиновыми твердосплавными зубками. Шифр, например, К187,3/ 80СЗ. Бурильные головки МСЗ и СЗ режуще-истирающего действия, хотя по конструкции шарошечные. Бурильные головки типов СТ и ТКЗ для керноприемных устройств с несъемной колонковой трубой, например, для турбодолот, изготавливаются четырехшарошечными и по конструкции во многом похожи на трехшарошечные долота. Принципиальное отличие имеет только система промывки: подача промывочной жидкости к забою осу- ществляется через отверстия или пазы вокруг центрирующей втулки 8 . Бурильные головки типа СТ имеют фрезерованное стальное вооружение, но кернообразующая часть шарошек оснащена твердосплавными клиновыми зубками. Бурильные головки ТКЗ снащены только твердосплавными зубками. Примеры шифров бурильных головок:КС187,3/ 40СТ; КС212,7/ 60ТКЗ; КС215,9/ 60ТКЗ и т.д. Бурильными головками, как и алмазными долотами, нельзя прорабатывать скважину, а поэтому их диаметр меньше, чем соответствующий диаметр не алмазных долот. Исключение могут составлять четырехшарошечные бурильные головки. . КЕРНОРВАТЕЛИ Кернорватели применяют двух основных типов: цанговые для твердых пород (рис.9 35, а) и рычажковые для мягких пород (рис9 35, б). Принцип работы цангового кернорвателя – заклинивание керна в конусной части 7 корпуса кернорвателя (см. рис.9.35, б). После окончания бурения долото приподнимают, а керн и кернорватель движутся вниз относительно корпуса, при этом упругие элементы кер-\норвателя 8 сжимаются конусом 7 корпуса и заклинивают в нем керн. При дальнейшем движении долота вверх керн отрывается от забоя. Рычажковый кернорватель (рис.9 35, б) состоит из корпуса 1, прикрепленных к корпусу заклепками 2 пружин 3 и закрепленных кольцом 4 с возможностью поворота рычажков 5 и 6. В процессе бурения кернорватель перемещается относительно керна сверху вниз. При этом керн отклоняет рычажки и проходит свободно в колонковую трубу. При подъеме инструмента рычажки подрезают керн и перекрывают выход из колонковой трубы.  Рис.. Основные виды компоновок кернорвателей: а- типа КЦР-7; б- типа КЦР-9; в -типа Р26   ГОЛОВКА БУРИЛЬНАЯ К 212,7/80 ТК3 НАЗНАЧЕНИЕ: Бурголовка предназначена для низкооборотного бурения нефтяных и газовых скважин с отбором керна диаметром 80 мм в твердых абразивных породах с пропластками крепких. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА:

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ БУРЕНИЯ:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ: Бурильная головка – шестишарошечная: три наружные шарошки участвуют в образовании ствола скважины, а три внутренние - в образовании керна. Бурильная головка состоит из приставки и корпуса. Корпус представляет собой сварную конструкцию, состоящую из внутренней секции с цапфами для внутренних шарошек (кернообразующих), трех наружных секций с цапфами для наружных (скважинообразующих) шарошек и накладок. Наружные и внутренние шарошки имеют по одной радиальной и по одной осевой опоре скольжения. Радиальные опоры шарошек цилиндрические, а осевые плоские. Опорные поверхности цапф наплавлен твердым сплавом. Вооружение шарошек - твердосплавные зубки с клиновидной породоразрушающей поверхностью, на периферийных венцах скважинообразующих шарошек, указанные зубки чередуются с зубками, имеющими сферическую породоразрушающую поверхность. Подача промывочной жидкости на забой скважины осуществляется через 12 каналов круглого сечения.  ДОЛОТО PDC 215,9/100 СВ-388SM-A75 НАЗНАЧЕНИЕ: Долото-головка бурильная предназначено для отбора керна нефтяных и газовых скважин в мягких породах с пропластками средних пород с промывкой забоя или глинистым раствором. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА:

рекомендуемые режимы бурения:

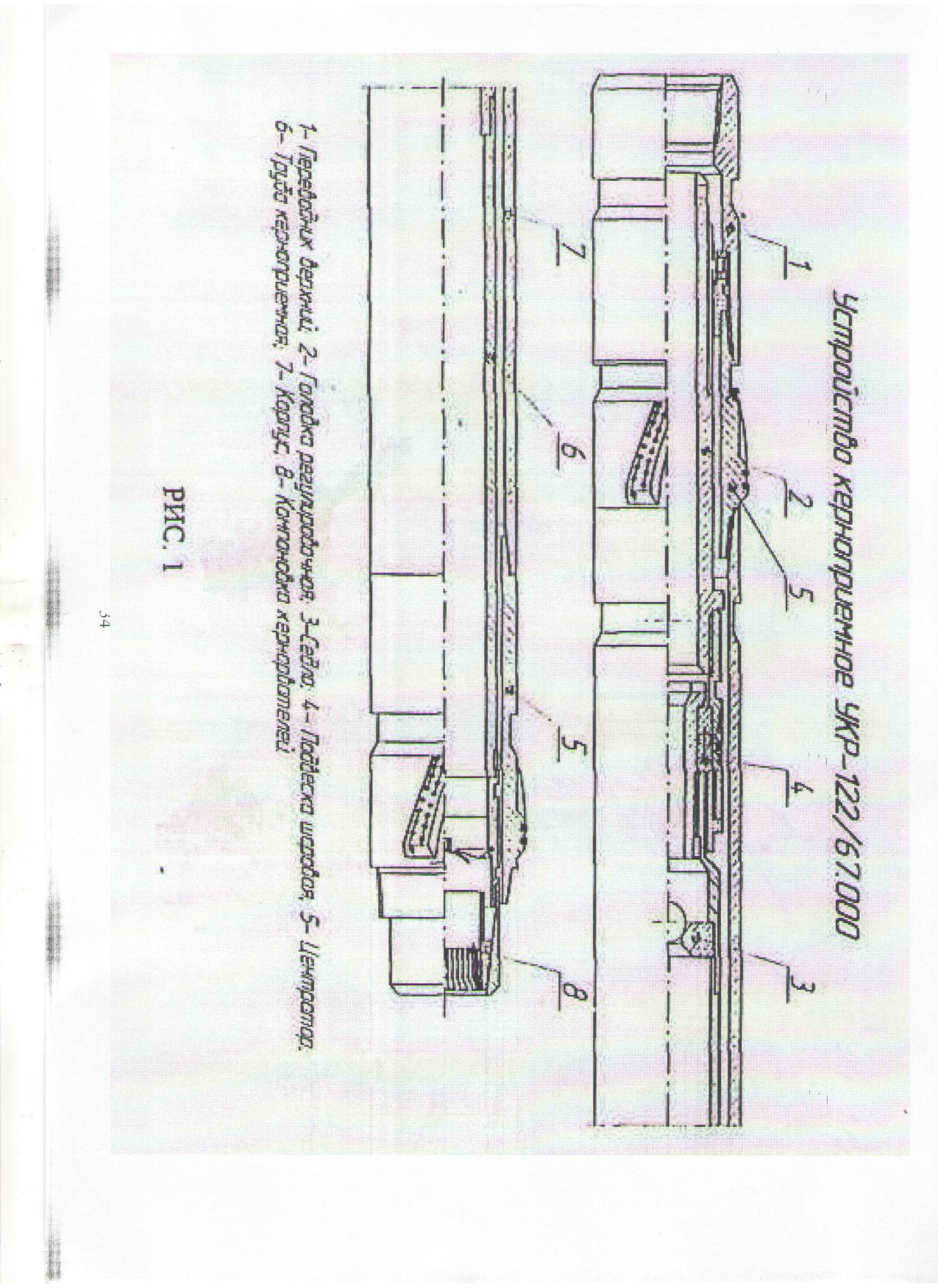

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ: Спиральная калибрующая часть лопасти облегчает вынос шлама с забоя и стабилизирует долото на забое. Наличие PDC зубцов на калибрующей части повышает износостойкость долота. Для предотвращения повреждения керна от бурового раствора, промывочные отверстия отведены от керноприемной части. Защита калибрующих поверхностей обеспечивается наплавкой износостойким материалом  Керноприемное устройство УКР-122/67

Устройство керноприемное УКР-122/67, предназначено для отбора керна при бурении нефтяных и газовых скважин диаметром 139,7 мм.

Наружный диаметр корпуса, мм ……………………………………………..122 Наружный диаметр по центраторам, мм……………………………………..139,2 Диаметр отбираемого керна, мм……………………………………………....67 Длина устройства, мм………………………………………………………….7030 Длина керноприемной части, мм……………………………………………...5990 Количество секции, шт.…………………………………………………………1 Присоединительные резьбы: Верхняя муфта ГОСТ Р 50864-69……………………………………………..3-88 Нижняя ниппель ОСТ 39-226-91………………………………………МК 110х6х1:8 Масса устройства, кг…………………………………………………………..400

В комплект поставки входит: 1. Устройство керноприемное в сборе с навинченным предохранительными пробками. 2. Комплект запасных частей (табл.1) 3. Комплект инструмента и принадлежностей (табли.2) * *- поставляется без ЗИП Комплект запасных частей

Комплект инструмента и принадлежностей

* Поставляется в сборе с устройством 4. Устройство и работа 4.1. Устройство керноприемное УКР 122/67.000, состоит из системы корпуса и керноприемника, расположенного внутри корпуса. В систему корпуса входят: верхний переводник 1 для соединения с бурильной колонной, двух центраторов 5 один из которых служит для соединения верхнего переводника 1 с корпусом 7, а второй для соединения с бурильной головкой. Переводники, центраторы и корпуса соединены резьбами МК 110ч6ч1:16 ОСТ 39-226-91. Керноприемник включает в себя керноприемную трубу 6, к нижней части которой присоединяется кернорватель 8. К верхней части керноприемной трубы через муфту присоединяется шаровая подвеска 4, соединенная с головкой регулировочной 2. Регулировочная головка состоит из винта, гайки и стопора для фиксации винта. Назначение винта- компенсация разницы длин системы корпуса и системы вращении винта головки относительно регулировочной гайки он перемещается вдоль регулировочной гайки и фиксируется в нужном положении стопором. В шаровой подвеске расположен обратный клапан, выполненный в виде сменного двухстороннего седла 3, на которой садится шар диаметром 25,4 мм сбрасываемый в колонну бурильных труб после промывки забоя скважины перед отбором керна. Шаровая подвеска состоит из опоры качения, включающей две шайбы и шарики диаметром 15,875 мм размещенной внутри корпуса подвески. Подвеска присоединяется муфтовым концом, в которой предварительно вкладывается седло к переходнику, который соединяется с керноприемной трубой. Назначение шаровой подвески- предотвращение проворачивания труб относительно керна. Кернорватель 8 предназначен для отрыва и удержания керна в процессе бурения и подъема бурильного инструмента. 4.2. Подготовка устройства к работе и порядок работы. Устройство керноприемное УКР 122/67.00 поставляется в собранном виде с ввернутым предохранительными колпаками и пробками. При получении устройства проведите ревизию в трубном или турбинном цехе, отрегулируйте и проверьте правильность его сборки. 4.2.1. Сборка керноприемного устройства. 4.2.1.1. До начала сборки нового комплекта керноприемного устройства на буровой извлеките из корпуса керноприемник. 4.2.1.2. На доске для навинчивания бурильных головок установите бурильную головку и опустите доску на место установки роторного зажима ведущей трубы. С помощью хомута и элеватора поднимите корпус с предварительно навинченным снизу с центратором. Наверните бурильную головку на ниппель нижнего центратора и закрепите машинными ключами. 4.2.1.3. Все резьбы системы корпуса керноприемного устройства необходимо предварительно смазать смазкой и закрепить машинными ключами 10000-12000 Н.м (1000-1200 кгс.м.) 4.2.1.4. Освободите доску и извлеките ее из ротора. 4.2.1.5. Опустите секцию корпуса с бурильной головкой в скважину, установите ее на элеваторе, на столе ротора. 4.2.1.6. На керноприемную трубу наверните и закрепите кернорватель. 4.2.1.7. На верхний конец керноприемной трубы наверните переходник в шаровую подвесу и винт регулировочный, предварительно вставьте в муфту шаровой подвески двустороннее седло клапана и закрепите. 4.2.1.8. Установите регулировочную гайку в крайнее верхнее положение на винте. Пропустите в отверстие винта болт с надетым на него стальным штропом, болт закрепите гайкой и контргайкой. 4.2.1.9. Поднимите систему керноприемника с приемных мостков штропом, опустите ее в корпус керноприемного устройства до упора башмака кернорвателя в выточку бурильной головки 4.2.1.10. Отвинтите контргайку и гайку, снимите болт, наверните регулировочную гайку на винт регулировочный до упора ее в посадочный торец переводника с помощью вилки, следя при этом, чтобы винт не проворачивался. Затем выверните винт регулировочный из расчета половины три четверти на одну секцию, не допуская вращения регулировочной гайки. 4.2.1.11. Застопорите винт, опустив фиксатор и введя его шпонки в прорези регулировочной гайки, совместив для этого прорези регулировочной гайки и винта. Наверните верхний переводник, закрепите его и приступите к спуску устройства в скважину.

5.1 Подготовка наземного оборудования, ствола и забоя скважины, промывочной жидкости, а также бурение керноотборным инструментом ведутся в соответствии с «Едиными правилами по бурению нефтяных и газовых скважин». Перерыве в процессе бурения, отрыва бурильной от забоя отрицательно сказываются на выносе керна. Поэтому при подготовке к бурению особое внимание следует обратить на обеспечение бесперебойной работы всего бурового оборудования. Бурильная колонна должна включать УБТ, на 25-30% превышающие по весу максимально ожидаемую осевую нагрузку на бурильную головку. 5.2. Перед спуском в скважину керноотброного инструмента обязательная очистка поверхности забоя и призабойной зоны скважины от металлических предметов, обломков твердосплавных зубков и кусков крупного шлама. В трех-пяти рейсах, предшествующих бурению с отбором керна, следует включить в компоновку низа бурильной колонны забойный шламометаллоуловитель. Очистка считается достаточной, если при последнем рейсе, предшествующем бурению с отбором керна, в шламометаллоуловителе не обнаружены металлические или твердоспланые обломки и куску шлама. 5.3. Конфигурация бурильных головок отличается от конфигурации долот сплошного бурения. Несмотря на уменьшение диаметра некоторых бурильных головок, прохождение головок по стволу скважины часто вызывает затруднения. При спуске бурильных головок клиновидной формы (серий К типов М и СЗ, алмазных и ИСМ) может произойти заклинивание их в суженных и искривленных участках ствола скважины. 5.4. Перед спуском керноотборного инструмента в скважину, где имеются такие явления или большой выход из-под башмака обсадной колонны, должна быть проведена тщательная проработка ствола скважины теми типами долот, использовались при бурении этого интервала до такого состояния, в котором долото должно свободно «проходить» проработанный участок ствола скважины. Походка на трех шарошечное долото для сплошного бурения, непосредственно отрабатываемое перед началом бурения с отбором керна, должна быть ограничена до 0,6-0,7 от планируемой величины по ГТН, чтобы потеря диаметра скважины была минимальной. Уровень износа вооружения долота по коду не должна превышать В1….Ы2. Запрещается спуск керноотборного инструмента в скважину непосредственно после ее длительного простоя (2 суток и более). В этом случае также следует предварительно проработать ствол и призабойную зону скважины долотом сплошного бурения. 5.5. Необходимо помнить, что недоброкачественная промывочная жидкость вызывает осложнения при спуске, подьеме и в процессе бурения с отбором керна (посадки, затяжки, заклинивания, прихваты, и т.д.), приводит к набуханию, разрушению породы керна и уменьшает его выноса.   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||