МУ ПЗ МДК02.01. Методические указания по выполнению практических работ по междисциплинарному курсу мдк 02. 01 Организация и технология проверки электрооборудования

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

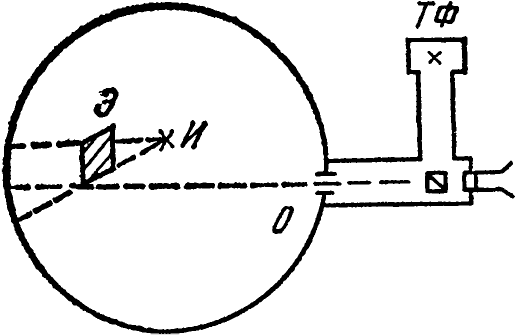

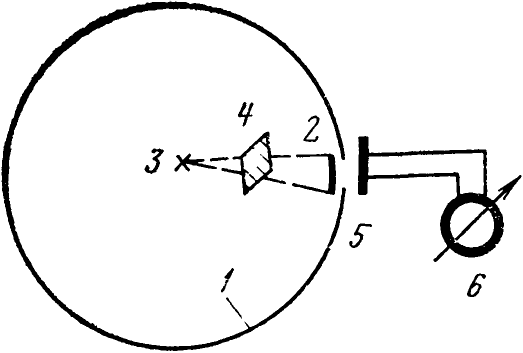

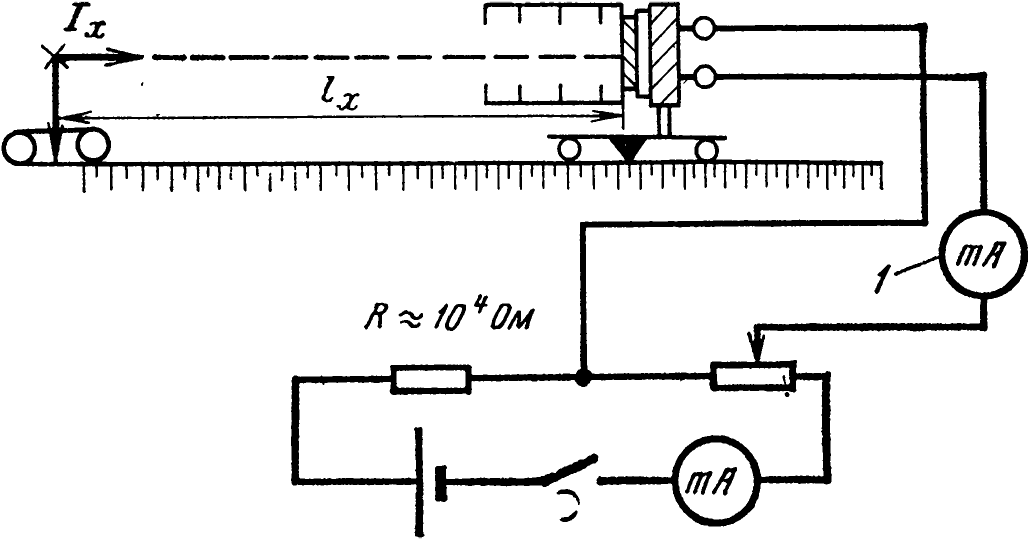

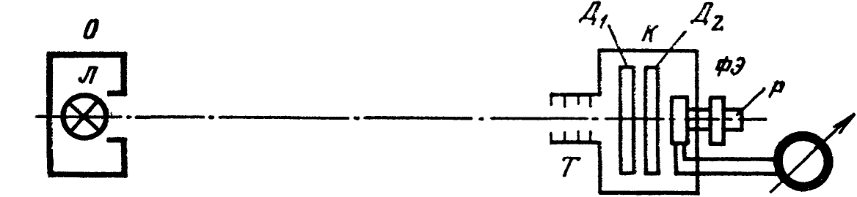

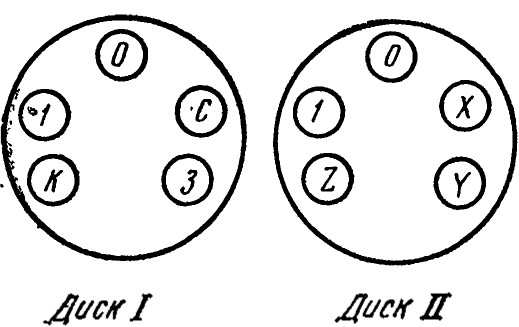

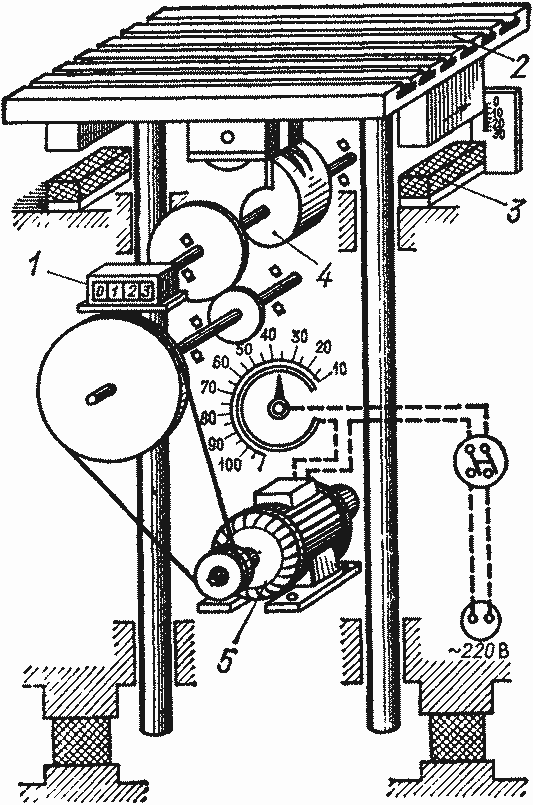

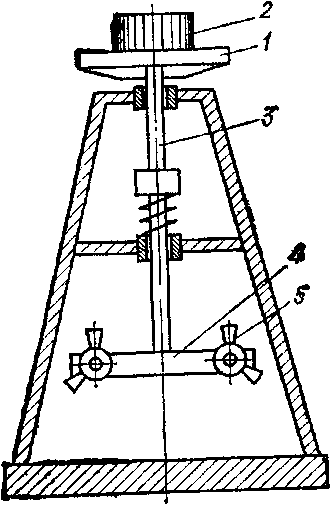

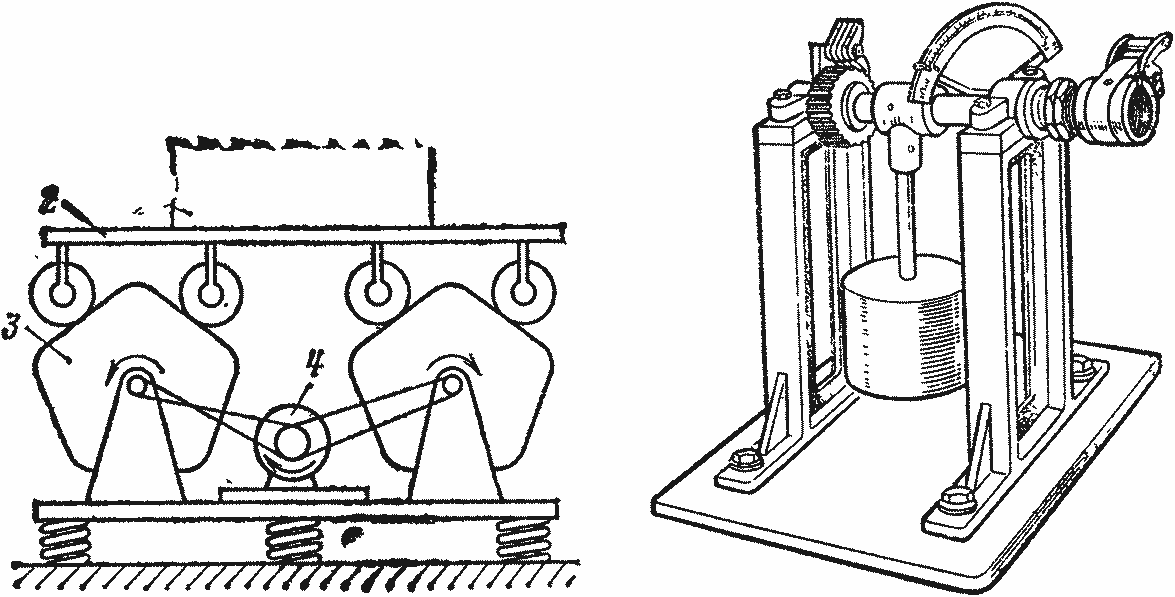

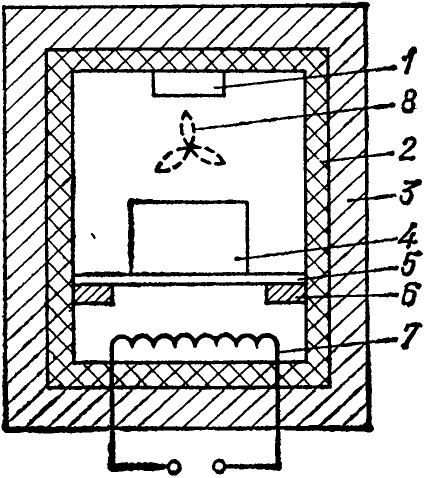

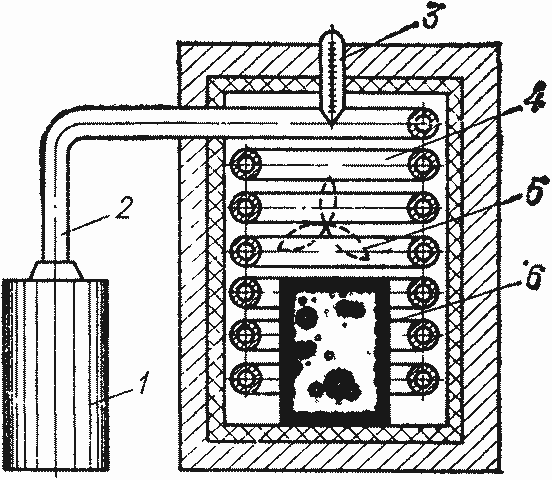

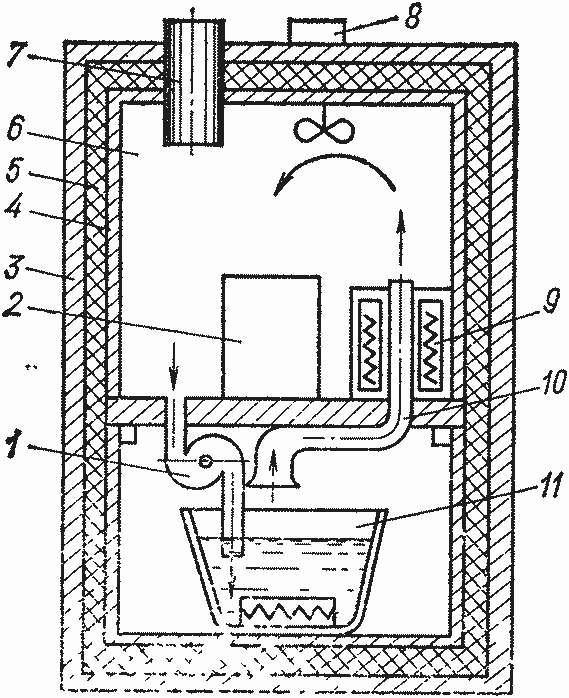

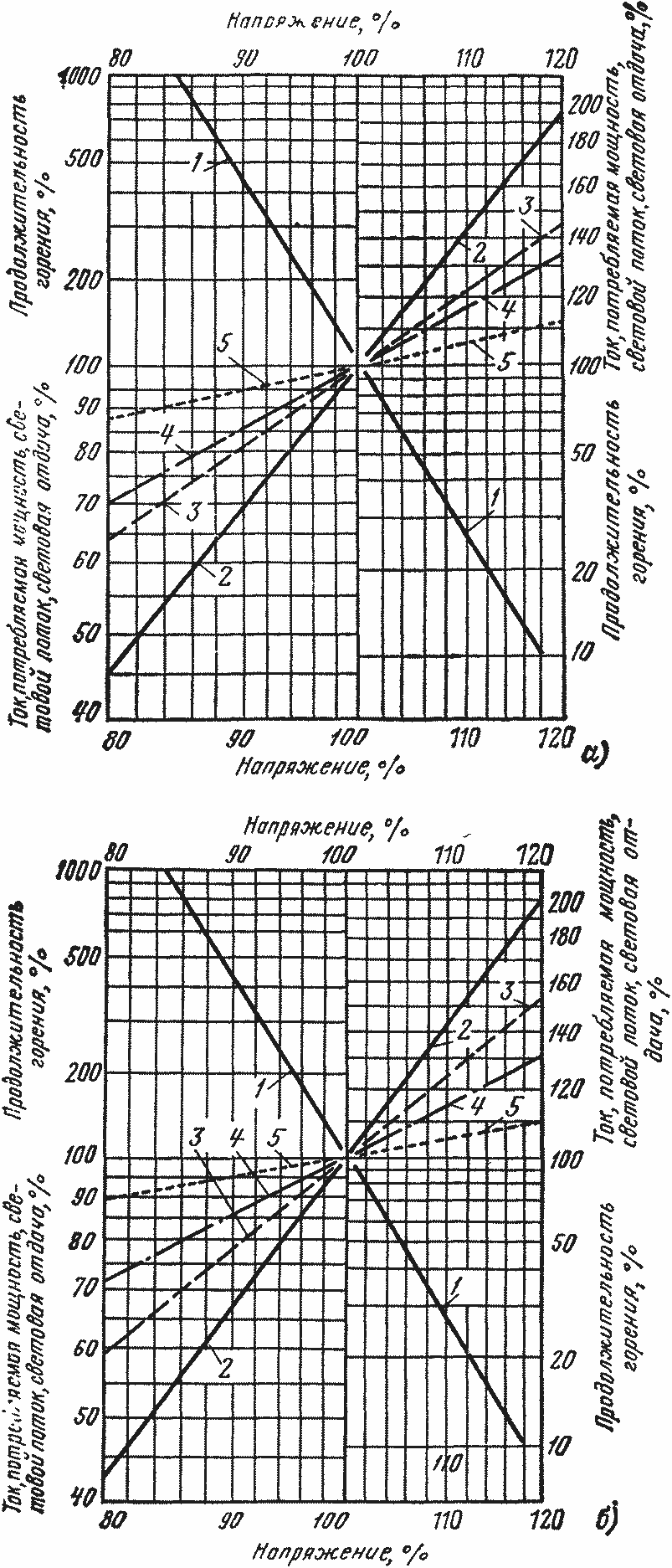

Основные характеристики источников света:· номинальное напряжение питающей сети U, B; · электрическая мощность W, Вт; · световой поток Ф, лм; · световая отдача (отношение светового потока лампы к ее мощности) лм/Вт; · срок службы t, ч; · Цветовая температура Tc, К. Лампы накаливания Лампа накаливания - источник света, в котором преобразование электрической энергии в световую происходит в результате накаливания электрическим током тугоплавкого проводника (вольфрамовой нити). Эти приборы предназначаются для бытового, местного и специального освещения. Последние, как правило, отличаются внешним видом - цветом и формой колбы. Коэффициент полезного действия (КПД) ламп накаливания составляет около 5-10%, такая доля потребляемой электроэнергии преобразуется в видимый свет, а основная ее часть превращается в тепло. Любые лампы накаливания состоят из одинаковых основных элементов. Но их размеры, форма и размещение могут сильно отличаться, поэтому различные конструкции не похожи друг на друга и имеют разные характеристики. Существуют лампы, колбы которых наполнены криптоном или аргоном. Криптоновые обычно имеют форму "грибка". Они меньше по размеру, но обеспечивают больший (примерно на 10%) световой поток по сравнению с аргоновыми. Лампы с шаровой колбой предназначены для светильников, служащих декоративными элементами; с колбой в форме трубки - для подсветки зеркал в стенных шкафах, ванных комнатах и т. д. Лампы накаливания имеют световую отдачу от 7 до 17 лм/Вт и срок службы около 1000 часов. Они относятся к источникам света с теплой тональностью, поэтому создают погрешности при передаче сине-голубых, желтых и красных тонов. В интерьере, где требования к цветопередаче достаточно высоки, лучше использовать другие типы ламп. Также не рекомендуется применять лампы накаливания для освещения больших площадей и для создания освещенности, превышающей уровень 1000 Лк, так как при этом выделяется много тепла и помещение "перегревается". Несмотря на эти ограничения, такие приборы все еще остаются классическим и излюбленным источникам света. Галогенные лампы накаливания  Лампы накаливания со временем теряют яркость, и происходит это по простой причине: испаряющийся с нити накаливания вольфрам осаждается в виде темного налета на внутренних стенках колбы. Современные галогенные лампы не имеют этого недостатка благодаря добавлению в газ-наполнитель галогенных элементов (йода или брома). Лампы бывают двух форм: трубчатые - c длинной спиралью, расположенной по оси кварцевой трубки, и капсульные - с компактным телом накала. Цоколи малогабаритных бытовых галогенных ламп могут быть резьбовыми (тип Е), которые подходят к обычным патронам, и штифтовые (тип G), которые требуют патронов другого типа. Световая отдача галогенных ламп составляет 14-30 лм/Вт. Они относятся к источникам с теплой тональностью, но спектр их излучения ближе к спектру белого света, чем у ламп накаливания. Благодаря этому прекрасно "передаются" цвета мебели и интерьера в теплой и нейтральной гамме, а также цвет лица человека. Галогенные лампы применяются повсюду. Лампы, имеющие цилиндрическую или свечеобразную колбу и рассчитанные на сетевое напряжение 220В, можно использовать вместо обычных ламп накаливания. Зеркальные лампы, рассчитанные на низкое напряжение, практически незаменимы при акцентированном освещении картин, а также жилых помещений. Люминесцентные лампы  Люминесцентные лампы (ЛЛ) — разрядные лампы низкого давления — представляют собой цилиндрическую трубку с электродами, в которую закачаны пары ртути. Эти лампы значительно меньше расходуют электроэнергию, чем лампы накаливания или даже галогенные лампы, а служат намного дольше (срок службы до 20 000 часов). Благодаря экономичности и долговечности эти лампы стали самыми распространенными источниками света. В странах с мягким климатом люминесцентные лампы широко применяются в наружном освещении городов. В холодных районах их распространению мешает падение светового потока при низких температурах. Принцип их действия основан на свечении люминофора, нанесенного на стенки колбы. Электрическое поле между электродами лампы заставляет пары ртути выделять невидимое ультрафиолетовое излучение, а люминофор преобразует это излучение в видимый свет. Подбирая сорт люминофора, можно изменять цветовую окраску испускаемого света. Разрядные лампы высокого давления  Принцип действия разрядных ламп высокого давления — свечение наполнителя в разрядной трубке под действием дуговых электрических разрядов. Два основных разряда высокого давления, применяемых в лампах — ртутный и натриевый. Оба дают достаточно узкополосное излучение: ртутный — в голубой области спектра, натрий — в желтой, поэтому цветопередача ртутных (Ra=40-60) и особенно натриевых ламп (Ra=20-40) оставляет желать лучшего. Добавление внутрь разрядной трубки ртутной лампы галогенидов различных металлов позволило создать новый класс источников света — металлогалогенные лампы (МГЛ), отличающиеся очень широким спектром излучения и прекрасными параметрами: высокая световая отдача (до 100 Лм/Вт), хорошая и отличная цветопередача Ra=80-98, широкий диапазон цветовых температур от 3000 К до 20000К, средний срок службы около 15 000 часов. МГЛ успешно применяются в архитектурном, ландшафтном, техническом и спортивном освещении. Еще более широко применяются натриевые лампы. На сегодняшний день это один самых экономичных источников света благодаря высокой светоотдаче (до 150 Лм/Вт), большому сроку службы и демократичной цене. Огромное количество натриевых ламп используется для освещения автомобильных дорог. В Москве натриевые лампы часто из экономии используются для освещения пешеходных пространств, что не всегда уместно из-за проблем с цветопередачей. Светодиоды  Светодиод — это полупроводниковый прибор, преобразующий электрический ток в световое излучение. Специально выращенные кристаллы дают минимальное потребление электроэнергии. Великолепные характеристики светодиодов (световая отдача до 120 Лм/Вт, цветопередача Ra=80-85, срок службы до 100 000 часов) уже обеспечили лидерство в светосигнальной аппаратуре, автомобильной и авиационной технике. Светодиоды применяются в качестве индикаторов (индикатор включения на панели прибора, буквенно-цифровое табло). В больших уличных экранах и в бегущих строках применяется массив (кластер) светодиодов. Мощные светодиоды используются как источник света в фонарях и прожекторах. Так же они применяются в качестве подсветки жидкокристаллических экранов. Последние поколения этих источников света можно встретить в архитектурном и интерьерном освещении, а так же в бытовом и коммерческом. Преимущества: · Высокий КПД. · Высокая механическая прочность, вибростойкость (отсутствие спирали и иных чувствительных составляющих). · Длительный срок службы. · Специфический спектральный состав излучения. Спектр довольно узкий. Для нужд индикации и передачи данных это — достоинство, но для освещения это недостаток. Более узкий спектр имеет только лазер. · Малый угол излучения — также может быть как достоинством, так и недостатком. · Безопасность — не требуются высокие напряжения. · Нечувствительность к низким и очень низким температурам. Однако, высокие температуры противопоказаны светодиоду, как и любым полупроводникам. · Отсутствие ядовитых составляющих (ртуть и др.) и, следовательно, лёгкость утилизации. · Недостаток - высокая цена. · Срок службы: среднее время полной выработки для светодиодов составляет 100000 часов, это в 100 раз больше ресурса лампочки накаливания. Как проводится испытание источников света ВИЗУАЛЬНЫЙ КОНТРОЛЬ Внешний вид ламп (пятна на колбе, пороки стекла, нечеткую марку, окисленную или грязную поверхность цоколя, неудовлетворительную припайку или приварку выводов и т. п.), а также некачественную сборку (обрыв или выпадение спирали из держателей, наличие посторонних частиц в лампе, перегрев или недогрев цоколевочной мастики, осыпание люминофора, трещины в стекле и др.) проверяют наружным осмотром. Контроль ведется как невооруженным глазом, так и с использованием простейших оптических средств — лупы или микроскопа. На рабочем месте при выполнении операции контроля должна быть хорошая и равномерная освещенность. Часто дополнительно применяется нижняя подсветка через матовое стекло.Проверку габаритных размеров ламп или ее отдельных частей ведут при помощи специальных шаблонов, калибров или универсальным мерительным инструментом — металлической линейкой, штангенциркулем, микрометром. Часто для измерения размеров тела накала специальных ламп (прожекторных, кинопроекционных, оптических, автомобильных и др.) применяют специальный оптический прибор, позволяющий проецировать изображение тела накала на экран в увеличенном масштабе. При этом проекция тела накала должна вписываться в установленные габариты прямоугольника, вычерченного на экране. С помощью подобного проектора можно проверять расположение тела накала ламп относительно других частей лампы (в частности, цоколя), а также контролировать размеры отдельных деталей и расстояний между ними.Контроль соосности цоколя и колбы производится проворачиванием лампы в специальном приспособлении. По шкале, отградуированной в миллиметрах, определяется наибольшее отклонение колбы (или цоколя) от оси. Измерения электрических и световых параметров К числу важнейших измерений могут быть отнесены определения электрических параметров, а также светового потока, силы света и цветности излучения. К основным электрическим параметрам относятся напряжение на лампе и ток лампы, напряжение зажигания, амплитуда и длительность импульса и др. Некоторые параметры ламп определяются расчетным путем (мощность ламп, световая отдача и др). В большинстве случаев при световых измерениях проводятся измерения и электрических параметров. Все измерения проводятся по методикам, установленным соответствующими стандартами или техническими условиями. а) Измерение светового потока. Измерение светового потока ламп производится с помощью шарового фотометра (фотометрического шара). Он представляет собой (рис 10.1) полый шар, внутренняя поверхность которого покрашена белой, рассеянно-отражающей свет краской. Диаметр шара может быть от нескольких десятков сантиметров для малых ламп и до 2—3 метров и более для крупных ламп. При прочих равных условиях точность измерения светового потока с увеличением диаметра шара возрастает. Шар имеет отверстие О, в которое помещается молочное стекло, служащее одним из полей сравнения при присоединении тубусфотометра ТФ. Источник света помещается внутрь шара, примерно в его центре. Через патрон к источнику света подводится необходимое электрическое питание.  Рис. 10.1. Схема фотометрического шара Рис. 10.1. Схема фотометрического шара  Рис. 10.2. Схема измерения светового потока в шаровом фотометре физическим методом Рис. 10.2. Схема измерения светового потока в шаровом фотометре физическим методомШары малого диаметра для установки ламп имеют открывающуюся дверцу, составляющую часть сферической поверхности шара, а шары большого диаметра делаются из двух разъемных половин, которые могут перемещаться по полозьям. Для защиты поля сравнения от попадания прямых лучей от лампы служит экран Э. При измерении светового потока лампы ее включают на точно заданное напряжение, которое поддерживают постоянным в течение всего времени измерения параметров. Фотометрирование ламп может производиться субъективным (зрительным) или объективным (физическим) методом. При зрительном фот ометрировании устанавливают равенство яркостей двух смежных полей сравнения, одно из которых освещается измеряемой лампой, находящейся в фотометре, а другое — специальной лампой с известным световым потоком, находящейся в тубусфотометре. С помощью реостата накал этой лампы меняется так, чтобы получить визуальное равенство яркостей полей сравнения. А так как для применяемого тубусфотометра заранее известно соответствие между положением ручки реостата и световым потоком лампы, то сразу же определяется световой поток измеряемой лампы. Недостатком субъективного метода является зависимость точности оценки яркостей полей сравнения (и, следовательно, точности измерения в целом) от индивидуальных особенностей глаза испытателя и степени его утомления. Измерение светового потока физическим методом характеризуется большей объективностью и большей точностью. Схема измерения этим методом с использованием шарового фотометра показана на рис. 10.2.Отверстие шара 1 перекрывается молочным стеклом 2 и экранируется от попадания прямых лучей от источников света 3 экраном 4. За молочным стеклом располагается селеновый фотоэлемент 5 с корригирующим светофильтром. В цепь фотоэлемента включается гальванометр 6. Перед началом работы градуируют фотоэлементы. Для этого в шар вставляется рабочая эталонная лампа с известным световым потоком, близким к световому потоку измеряемой лампы. Рабочий эталон градуируется по специальной светоизмерительной лампе. На рабочий эталон подается напряжение и устанавливается режим в соответствии с паспортом на эталон. Путем переключения шкал выбирают такую шкалу гальванометра, чтобы отсчет велся по второй половине шкалы (для повышения точности). Заметив число делений гальванометра при работе лампы в паспортном режиме и зная из паспорта значение светового потока эталонной лампы , определяют цену деления гальванометра, После выключения установки в шар вместо эталонной лампы устанавливают испытуемую и подают на нее номинальное напряжение или устанавливают на ней номинальную мощность (в зависимости от требований стандарта). Определив показание гальванометра пх, находят световой поток измеряемой лампы При измерении светового потока люминесцентных ламп в шаровом фотометре в электрическую схему включаются вольтметр, амперметр и ваттметр с максимально большим сопротивлением, стартер и образцовый измерительный дроссель. Питание ламп осуществляется через стабилизатор. С помощью автотрансформатора устанавливается постоянная, заданная стандартом мощность лампы, после чего измеряются напряжение сети, ток и напряжение лампы. Затем вольтметр и ваттметр отключаются и производится измерение светового потока.Перед измерением испытуемая лампа выжигается на специальном стенде в нормальном режиме в течение 15 мин для получения устойчивого горения разряда. б) Измерение силы света. Для измерения силы света наиболее часто используется линейный фотометр (фотометрическая скамья). Компенсационная схема измерения с использованием линейного фотометра приведена на рис. 10.3. Фотоэлемент используется как нуль-индикатор, что делает эту схему довольно чувствительной к измерению силы света. Испытуемая лампа устанавливается на неподвижной каретке фотометра на расстоянии от фотоэлемента, закрепленного на подвижной каретке. Фотоэлемент подключается параллельно внешнему источнику тока, цепь которого замкнута через резистор и реостат — делитель напряжения. С помощью делителя напряжения .компенсируют ток в цепи фотоэлемента, протекающий в ней при горящей испытуемой лампе, так, чтобы через гальванометр тока не было (на шкале нуль). Затем заменяют испытуемый источник света на эталонный и, перемещая фотоэлемент, находят такое расстояние между ними, при котором ток в цепи фотоэлемента снова будет равен нулю .  Рис. 10.3. Компенсационная схема измерения силы света на линейном фотометре Так как освещенность фотоэлемента пропорциональна квадрату расстояния от источника света, то Силу света можно определить расчетным путем, зная параметры установки и световой поток лампы: где Фv—световой поток, лм; I — сила света, кд; ω — телесный угол, ср. в) Цветовые измерения. Приборы для непосредственного измерения цвета называются колориметрами. Они делятся на зрительные (субъективные) и фотоэлектрические (объективные). Зрительные колориметры основаны на уравнивании по яркости и цветности двух полей сравнения, расположенных рядом и разделенных тонкой линией. Одно поле сравнения освещается измеряемым источником света, а второе — смесью трех излучений с известными цветностями (красный, зеленый, синий). Световые потоки красного, зеленого и синего цвета получаются путем пропускания светового потока вспомогательной лампы накаливания через соответственно красный, зеленый и синий светофильтры. Перед каждым из светофильтров установлены непросвечивающие заслонки с переменной степенью закрытия. С помощью этих заслонок можно изменять световые потоки, прошедшие через светофильтры и падающие на одно из полей сравнения.  Рис. 10.4. Схема фотоэлектрического колориметра Путем изменения соотношения красного, зеленого и синего световых потоков можно добиться равенства обоих полей сравнения по яркости и цветности. При этом степень закрытия светофильтра заслонками может быть прочитана по шкалам.В зрительных колориметрах приемником излучений служит человеческий глаз, что, как и при измерении светового потока субъективным методом, вносит определенные погрешности.В фотоэлектрических колориметрах приемниками служат селеновые фотоэлементы, реже вакуумные фотоэлементы или фотоумножители. Схема одного из таких колориметров приведена на рис. 10.4.  Рис. 10.5. Диски колориметра Измеряемая лампа Л устанавливается в специальный осветитель О. На другом конце фотометрической скамьи расположена колориметрическая головка. В передней части кожуха К имеется тубус Т, исключающий попадание отраженных излучений на фотоэлемент. Напротив тубуса размещены диски Д1 и Д2, каждый с пятью отверстиями (рис. 10.5). За дисками помещается фотоэлемент ФЭ. Головка свободно перемещается по направляющим скамьи. Поворот дисков производится ручкой Р, причем каждый из дисков может занимать пять фиксированных положений. При трех фиксированных положениях первого диска перед фотоэлементом располагается соответственно красный, зеленый или синий светофильтр, при четвертом положении — отверстие в диске, при пятом — непрозрачная заслонка. Каждое фиксированное положение первого диска отмечается появлением в специальном окошечке одного из индексов К, З, С, 0, 1. Этот диск служит для периодической градуировки колориметра и измерения цветовой температуры лампы. Второй диск имеет также пять фиксированных положений, каждое из которых отмечается появлением рядом с индексом первого диска одного из индексов X, Υ, Ζ, 0, 1. Положение X соответствует размещению перед фотоэлементом специального светофильтра: ток гальванометра при этом положении пропорционален части координаты цвета х'. При положениях У и Ζ перед фотоэлементом располагаются соответствующие светофильтры, а ток гальванометра пропорционален координатам цвета у' и z'. При положении 1 перед фотоэлементом располагается отверстие, а при положении 0 — непрозрачная заслонка. Положение 0, 0 позволяет периодически проверять нулевой отсчет гальванометра. Координаты цветности х и у люминесцентных ламп определяются на колориметре специального типа. · В настоящее время разработана, но широко не внедрена высокопроизводительная машина для измерения цветовых параметров массовых люминесцентных ламп типа УКЛ-2. Она представляет собой горизонтально расположенный барабан, в который устанавливаются лампы. При вращении барабана они проходят мимо ряда фотоэлементов с соответствующими фильтрами. Отсчет ведется по гальванометрам. Машина позволяет определять не только координаты цветности, но световой поток каждой лампы, рассчитываемый по силе света. Для люминесцентных ламп с улучшенной цветопередачей предусматривается контроль распределения излучения ламп по спектральным зонам. Измерения должны проводиться на серийно выпускаемых монохроматорах УМ-2 или МДР-3. Методы измерения спектральных и цветовых характеристик детально изложены в ГОСТ 23198-78. В настоящее время проводятся работы по автоматизации измерений. Для определения «красного отношения» ламп типа ДРЛ применяется шаровой фотометр. Методика измерений установлена ГОСТ 16354-77. Для градуировки шкалы гальванометра в шар вставляется эталонная лампа, на которую подается паспортный режим питания. Кассету с фильтрами сначала устанавливают в положение «нейтральный фильтр» и замечают показания гальванометра пэ. Затем кассету ставят в положение «красный фильтр» и снова замечают показание гальванометра пэ.кр. Зная из паспорта на эталонную лампу «красное отношение», подсчитывают градуировочный коэффициент К: После градуировки шкалы гальванометра приступают к измерению текущих ламп, вставляя их последовательно в шар на место эталона. Перед отсчетом показаний лампы должны прогреваться около 15 мин. Измерения проводятся при установлении на лампе номинальной мощности. При установке кассеты в положение «нейтральный фильтр», а затем «красный фильтр» снимают соответственно показания п и пкр «Красное отношение» измеряемой лампы подсчитывают по формуле Механические испытания Многие типы источников света предназначены для работы в условиях воздействия на них больших центробежных, ударных, вибрационных и других видов механических нагрузок. Под влиянием этих нагрузок лампы могут преждевременно выходить из строя (из-за обрыва спирали, появления микротрещин в стекле, коротких замыканий, изменения межэлектродных расстояний и др.) или изменять электрические и световые параметры. Механические испытания источников света определяют их работоспособность в условиях воздействия на них определенных неблагоприятных механических нагрузок или после таких воздействий. Для проведения механических испытаний применяется специальное оборудование, которое имитирует условия, близкие к естественным. Испытания на стойкость к воздействию линейных ускорений проводят на центрифугах. Лампа закрепляется на платформе и вращается вместе с ней. Испытания проводятся при вертикальном и горизонтальном закреплении лампы в диапазоне ускорений свободного падения 20—1470 м/с2 в течение 15—20 мин. По окончании испытаний проводят внешний осмотр лампы и измерение параметров, которые должны находиться в пределах установленных норм. Испытания на стойкость изделий к воздействию ударных нагрузок проводятся на ударных стендах. Схема одного из таких стендов приведена на рис. 10.6. Испытуемые лампы в специальных оправках закрепляются на платформе 2, способной вертикально перемещаться по направляющим. Вращающийся от электродвигателя 5 кулачок 4 поднимает платформу на некоторую высоту. После этого платформа с лампами свободно падает до соприкосновения с упором 3. Меняя высоту падения ламп и материал упора, можно в широких пределах менять ударные ускорения (от нуля до 1500 м/с2 и более). Изменением частоты вращения двигателя регулируют частоту ударов. Обычно она составляет 40— 80 ударов в минуту. Число ударов регистрируется счетчиком 1 установки. Испытание стойкости ламп к воздействию вибраций проводят на механических или электродинамических вибрационных стендах, воспроизводящих синусоидальные колебания в одной плоскости. В стендах с механическим приводом колебания создают вращением эксцентрикового кулачка, сидящего на валу электродвигателя и приводящего в вертикальное возвратно-поступательное движение массивную платформу с укрепленными на ней лампами .  Рис. 10.6. Установка для испытания приборов на воздействие ударных ускорений: 1 — счетчик числа ударов; 2 — платформа; 3 — упор; 4 — кулачок; 5 — электродвигатель  Рис. 10.7. Центробежный вибростенд Более совершенным является механический центробежный вибростенд (рис. 10.7). Платформа 1 с лампами 2 укреплена на штоке 5, который связан с траверсой 4. На концах траверсы находятся по две пары стальных секторов 5. При работе две пары секторов вращаются с помощью электродвигателя в одну сторону, а две другие — в проти воположную. В результате этого горизонтальные состав ляющие центробежных сил взаимно уничтожаются, а вертикальные остаются, вызывая вибрацию платформы с лампами. Общим недостатком механических вибрационных стендов является опасность возбуждения негармоничных вибраций с увеличенными амплитудами, которые возникают при совпадении частоты собственных колебаний платформы стенда с частотой, на которой проводится испытание (явление резонанса). Такому воздействию испытуемые лампы подвергаются многократно, так как для возбуждения заданного ускорения и частоты вибрации обычно требуется каждый раз выключать стенд, производить соответствующую настройку дебалансов и вновь включать стенд, постепенно повышая число оборотов приводного электродвигателя и неизбежно снова «проходя» через резонансные частоты. При испытаниях источников света широко используются электродинамические вибрационные стенды. В них частота возбуждающего сигнала устанавливается с помощью звукового генератора. Непосредственное колебательное движение платформы с лампами создается при помощи подвижной катушки, вибрирующей в постоянном магнитном поле в такт проходящему через нее переменному току от звукового генератора с регулируемой амплитудой и частотой. Чем выше частота, тем меньше амплитуда. Трудность заключается в том, что для получения на высоких частотах больших амплитуд колебаний требуется значительное увеличение мощности звукового генератора, что не всегда возможно. Прогрессивным оборудованием является электродинамическая виброиспытательная установка с программным управлением. В ней параметры вибрационных нагрузок (частота, ускорение, амплитуда и время воздействия) предварительно записываются с помощью пьезоэлектрического датчика ускорений от звукового генератора на магнитную ленту. При испытаниях запись воспроизводится с помощью магнитофона и подается на вибростенд. Методика и режимы испытаний ламп на воздействие вибрации могут быть различными. При испытании на вибропрочность лампы закрепляют на испытательном стенде в нерабочем состоянии, их подвергают продолжительному воздействию колебаний с ускорением от 20 до 50—70 м/с2 на нескольких фиксированных частотах в диапазоне 15— 20 Гц при амплитуде колебаний от 2 до 0,02 мм. При этом исходят из того, что контролировать заданную амплитуду колебаний значительно проще, чем ускорение. Между ускорением и контролируемыми параметрами существует простая зависимость (10-7) где а — ускорение, м/с2; f — частота колебаний, Гц; Н — амплитуда колебаний, см. После окончания вибрации лампы проверяются по внешнему виду на отсутствие повреждений и по параметрам, которые должны свидетельствовать о нормальной работоспособности изделий.  Рис. 10.8. Установка для испытания ламп на воздействие ускорений, возникающих при транспортировании Рис. 10.9. Прибор для испытания ламп на прочность крепления цоколя При испытании на вибростойкость лампа крепится на вибростенде и к ней подводится паспортное электрическое питание. В процессе испытания плавно наращивается частота вибрации платформы стенда в диапазоне 20—2500 Гц при произвольном или заданном значении ускорения (30— 50 м/с2) и с выдержкой по 1—2 мин через каждые 10—20 Гц. При неправильно сконструированной лампе собственная частота колебаний отдельных элементов лампы или всей лампы в целом оказывается в диапазоне частот вибрации. Вследствие резонанса их колебание начинает происходить с быстро увеличивающейся амплитудой, что приводит к разрушению детали или лампы. Для испытания воздействия на некоторые лампы (автомобильные, тракторные и др.) ускорений, возникающих при транспортировании по различным дорогам и бездорожью, применяют установки (рис. 10.8), имитирующие транспортную тряску. Лампы 1 закрепляются на столе 2 установки, которому с помощью кулачков 3 от электродвигателя 4 сообщается периодическое скачкообразное движение. При испытании развиваются ускорения до 500 м/с2. К механическим испытаниям относят также проверку прочности крепления цоколя к колбе лампы. Проверку производят на приборе, обеспечивающем плавное нарастание крутящего момента от нуля до заданного значения (рис. 10.9). Для этого испытуемую лампу вставляют до отказа в патрон, расположенный на переднем конце вала, и плавно поворачивают лампу рукой до тех пор, пока укрепленный на другом конце вала груз своей тяжестью не оторвет цоколь от колбы. Стрелка шкалы покажет значение момента силы.В текущем производстве это испытание проводят несколько по-другому. На приборе заранее устанавливают такое значение момента силы, которое должен выдерживать цоколь лампы, после чего вставляют в патрон лампу и поворачивают ее вокруг оси. Если цоколь не отрывается, его крепление к колбе считается нормальным. Климатические испытания К климатическим испытаниям относятся испытания на стойкость колбы к термоударам, теплостойкость, холодостойкость, влагостойкость, стойкость к повышенному и пониженному атмосферному давлению, стойкость к тропическим условиям работы и др.Проверка стойкости колбы (и спаев) к термоударам производится путем циклического воздействия резких изменений температуры. Для этого лампы, разогретые в тепловой камере до предельно допустимой температуры, быстро переносятся в камеру холода с температурой ниже нуля, где остывают в течение 10—30 мин. Цикл температурных воздействий повторяется несколько раз. Если разрушения стекла или ухудшения параметров из-за газоотделения внутриламповых деталей не произошло, лампы считаются выдержавшими испытание. Облегченный вариант этих испытаний проводится путем быстрого последовательного помещения ламп в резервуары с кипящей и холодной водой (при температуре, близкой к 0°С).Испытание на теплостойкость проводится с целью определения стойкости рабочих параметров лампы в условиях повышенной температуры. Испытание проводят в тепловой камере (рис. 10.10). Перед началом испытания проверяют основные параметры изделия, затем его помещают во включенном состоянии в камеру и выдерживают определенное время при заданной температуре. Без извлечения изделия из камеры проверяют параметры. После дальнейшей выдержки изделие извлекают из камеры и при его остывании до комнатной температуры снова измеряют параметры, которые должны быть в заданных пределах.  Рис. 10.10. Схема тепловой камеры: 1 — теплочувствительный элемент; 2 — теплоизоляция; 3 — корпус; 4 — изделие; 5 — платформа; 6 — кронштейн; 7 — нагреватель; 8 — крыльчатка вентилятора  Рис. 10.11. Схема камеры холода: 1 — термостатирующее устройство; 2 — труба; 3 — термометр; 4 —змеевик; 5 — крыльчатка вентилятора; 6 — изделие Для определения стойкости параметров изделия к воздействию низких температур проводится испытание на холодостойкость. Испытание ведется в специальных камерах холода (рис. 10.11). Низкая температура в камере создается за счет испарения жидкого азота. Установленный в камере термочувствительный элемент и специальный регулятор испарения жидкого азота через автоматический пульт управления способны поддерживать в камере температуру в пределах +25 -60°С с точностью ±0,5°С. В остальном методика испытания не отличается от испытания на теплостойкость. Важнейшим контролируемым параметром при испытании ламп на холодостойкость является для газоразрядных ламп напряжение зажигания. Повышенная влажность воздуха неблагоприятно действует на лампы, вызывая окисление наружных металлических деталей, ослабление прочности крепления цоколя, электрические утечки и пробои по изоляции и т. п.  Рис. 10.12. Схема камеры влажности Для определения способности ламп сохранять свои параметры в условиях повышенной влажности проводят испытание на влагостойкость. Для этого применяются специальные камеры влажности (рис. 10.12). Обычно камера, в которую помещается испытываемый объект 2, выполняется в виде шкафа с двойными стенками (наружной 3 и внутренней 4), пространство между которыми заполнено теплоизоляцией 5. Нагрев воздуха производится электронагревателем 9, а его циркуляция — вентилятором 8. Необходимая степень увлажнения достигается с помощью центробежного вентилятора 1, который перегоняет воздух по кругу: камера 6 — вентилятор 1 — слой воды в увлажнителе 11 — трубопровод 10 — камера 6. Заданный режим испытания поддерживается автоматически с помощью блока контактных термометров 7 и пульта управления (не показанного на рисунке). Для большинства ламп испытание на влагостойкость проводится в камере влажности при температуре 20—55 °C и относительной влажности 95—98%. Длительность испытания—до 30 сут. После окончания выдержки ламп в камере их выдерживают определенное время в нормальных условиях, затем проверяют по внешнему виду, измеряют сопротивление изоляции цоколя и параметры. Лампы специального назначения испытываются настойкость против коррозии в атмосфере «морского тумана». С этой целью в камере при 27 °C производится распыление растворов хлорных солей натрия, магния и кальция. Испытуемые лампы выдерживаются в этой атмосфере до 7 сут, после чего их проверяют на отсутствие коррозии.Испытание на стойкость ламп к повышенному или пониженному давлению производится путем помещения их в барокамеру, в которой создается требуемое давление при заданной температуре. Лампы находятся в барокамере 15— 60 мин. Параметры ламп измеряют до помещения в барокамеру, в момент испытания и после впуска воздуха в камеру. Надежность источников света Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах, в течение требуемого промежутка времени или требуемой наработки. Для источников света с циклическим характером работы срок службы и наработка до отказа могут определяться, например, числом включений ламп.Надежность источников света определяется безотказностью, долговечностью и сохраняемостью. Требования к надежности источников света могут выражаться через значения следующих показателей: срок службы (продолжительность горения);наработка до отказа (минимальная продолжительность горения); интенсивность отказов; срок сохраняемости. Под безотказностью понимают способность изделия сохранять работоспособность в течение определенного времени. Долговечность характеризуется способностью изделия сохранять работоспособность до разрушения. Сохраняемость определяется способностью изделия сохранять свои свойства и параметры при эксплуатации после хранения и транспортировки, срок и условия которых определены документацией Отказ — это потеря способности изделия выполнять заданные функции. Значения показателей надежности устанавливаются, исходя из назначения источника света, требований заказчика, достигнутого уровня надежности аналогичных изделий с учетом перспектив развития и экономических затрат, связанных с обеспечением надежности, а также возможности определения показателей надежности экспериментальным путем с необходимой точностью и достоверностью. Количественные значения показателей надежности устанавливаются в режимах, близких к эксплуатационным с учетом воздействующих факторов. Минимальная продолжительность горения каждой лампы определяется как нижняя граница одностороннего допуска с определенной доверительной вероятностью. Ее указывают в часах для определенных режимов работы источников света. Как правило, она должна соответствовать одному из значений: 100, 300, 500, 1000, 2000, 3000, 5000, 10 000, 15 000 и более. Только в технически обоснованных случаях допускается устанавливать другие значения минимальной продолжительности горения. Для контроля безотказности, долговечности и сохранности большинства типов источников света применяют одноступенчатый выборочный контроль. Объем выборки при этом берется в соответствии с указанным в нормативно-технической документации на конкретное изделие. Для отдельных типов источников света разрешается использовать двухступенчатый контроль. а) Испытания на безотказность. Испытание источников света на безотказность совмещают, как правило, с испытаниями на срок службы (продолжительность горения). Время испытаний устанавливают в зависимости от требований к изделию равным минимальной продолжительности горения или (если нормируется средняя продолжительность горения) определяют долей средней продолжительности горения. Например, для ламп накаливания в соответствии с ГОСТ 19190-73 время испытаний равно 125 % средней продолжительности горения. Выборку ламп для испытаний на безотказность комплектуют изделиями, изготовленными в течение контролируемого времени и выдержавшими приемо-сдаточные испытания. При одноступенчатом контроле результаты испытаний на безотказность считаются удовлетворительными, если в выборке за время, для которого нормируется безотказность, число отказов не превысит допустимого. При двухступенчатом контроле сделанную выборку источников света делят на две части. Например, в соответствии с указанными рядами: Все источники света первой части выборки подвергают испытаниям. При этом если в ней не обнаружено ни одного отказавшего источника света, то результаты испытаний считают удовлетворительными и испытания второй части выборки не проводят. В противном случае проводят испытания второй части выборки. Необходимый объем выборок устанавливается для конкретных изделий в нормативно-технической документации. Периодичность испытаний на безотказность при серийном производстве устанавливается равной 3, 6 или 12 мес. В технически и экономически обоснованных случаях можно устанавливать иную периодичность испытаний. б) Испытания на долговечность. Испытания на долговечность могут проводиться при периодических, типовых и квалификационных испытаниях источников света. Испытаниям на долговечность источники света подвергаются в ходе производства периодически, а также при перерыве производства на время, превышающее срок периодичности. Периодичность испытаний на долговечность устанавливается в соответствии с назначением изделия и требованиями к нему. Испытания на долговечность в составе периодических испытаний проводят в течение времени, необходимого для подтверждения минимальной или средней продолжительности горения. Результаты испытаний на долговечность считаются удовлетворительными, если в течение минимальной продолжительности горения число отказов не превысит допустимого. В противном случае проводится их анализ, на основе которого разрабатываются необходимые мероприятия по устранению причин отказов. При этом в зависимости от числа отказов и числа источников света в выборке отгрузку и приемку продукции продолжают или приостанавливают. При проведении квалификационных, а также некоторых других специальных испытаний испытания на долговечность продолжают сверх времени, необходимого для подтверждения минимальной продолжительности горения. При этом может определяться гамма-процентный ресурс и интенсивность отказов. В производственных условиях источники света, как правило, испытываются на долговечность на специальных стендах при подаче на них стабилизированного питающего напряжения. Испытание на долговечность люминесцентных ламп в настоящее время ведется в режиме восьми включений и выключений в сутки— в трехчасовом цикле. Параметром-критерием, кроме отказа катода, является световой поток ламп. Согласно ГОСТ контрольными точками для определения степени стабильности светового потока являются 40, 70 и 100% срока службы. Однако, учитывая длительность испытаний для получения информации, измерения светового потока в ходе испытаний ламп на долговечность следует производить в начале испытаний после 100, 500, 1000 ч и далее через каждые 1000 ч горения до 70% срока службы, а затем и после 100% длительности испытания (горения) на срок службы.  Рис. 10.13. Графики зависимости параметров ламп накаливания от напряжения питания: а — вакуумные лампы; б — газополные лампы; 1 — продолжительность горения; 2 — световой поток; 3 — световая отдача; 4 — потребляемая мощность; 5 — ток лампы в) Испытания на сохраняемость. Испытания источников света на сохраняемость проводят при освоении производства, а также при необходимости при типовых испытаниях освоенных изделий. Сохраняемость источников света определяется испытанием на транспортирование и на хранение. Выборку делают методом случайного отбора из ламп текущего производства, выдержавших приемо-сдаточные испытания. Результаты испытаний считаются удовлетворительными, если в течение и по окончании испытаний не обнаружено отказавших источников света. г) Ускоренные испытания. С каждым годом расширяется выпуск высоконадежных источников света, имеющих большие сроки службы. Практическая проверка таких ламп затруднена, так как требуются большие объемы выборок и длительное время испытаний. Это затрудняет оперативное вмешательство в производственный процесс их изготовления для устранения выявленных при испытаниях недостатков. Поэтому необходимы методы ускоренной оценки показателей качества ламп по данным незавершенных испытаний, методы прогнозирования. Таких методов известно несколько, в том числе: метод максимального правдоподобия, сокращающий время испытаний на 20—30%; метод форсирования испытательного режима, сокращающий время испытаний на 10% и более, и др. Практически для ламп накаливания в этих целях допускается наряду с испытаниями в номинальных режимах проводить испытания при форсированных режимах, в частности при повышении питающего напряжения на 10% номинального. При таком режиме ускоряется распыление вольфрама и продолжительность горения ламп искусственно сокращается. Прогнозирование долговечности таких ламп основано на известной зависимости световых и электрических параметров и продолжительности горения от изменения питающего напряжения (рис. 10.13). Как видно из графика, повышение напряжения питающей сети всего лишь на 1% сокращает продолжительность горения ламп на 13—14%, повышает световой поток на 3,5% и увеличивает потребляемую мощность на 1,5%. Для люминесцентных ламп также предложено несколько методов ускоренных испытаний на долговечность: испытание ламп в режиме частых включений и выключений; испытание при повышенном рабочем токе; испытание при питании ламп током с ухудшенным формфактором (формой кривой тока);на основе определения уровня термоэлектронной эмиссии;на основе наблюдения за движением «катодного пятна» и др. Критерии оценки: Оценка «5» ставится в том случае, если обучающийся: а) выполнил работу в полном объеме с соблюдением необходимой последовательности выполнения практической работы; б) в представленном отчете правильно и аккуратно выполнил все записи, таблицы, рисунки, чертежи, графики, вычисления и сделал выводы; в) соблюдал требования безопасности труда. Оценка «4» ставится в том случае, если выполнены требования к оценке «5», но: а) было, допущено два-три недочета, или не более одной негрубой ошибки и одного недочета. Оценка «3» ставится, если работа выполнена не полностью, но объем выполненной части таков, что позволяет получить правильные результаты и выводы, или если в ходе проведения опыта и измерений были допущены следующие ошибки: а) в отчете были допущены в общей сложности не более двух ошибок (в записях единиц, измерениях, в вычислениях, графиках, таблицах, схемах, анализе погрешностей и т. д.), не принципиального для данной работы характера, но повлиявших на результат выполнения, в) работа выполнена не полностью, однако объем выполненной части таков, что позволяет получить правильные результаты и выводы по основным, принципиально важным задачам работы. Оценка «2» ставится в том случае, если: а) работа выполнена не полностью, и объем выполненной части работы не позволяет сделать правильных выводов, б) в ходе работы и в отчете обнаружились в совокупности все недостатки, отмеченные в требованиях к оценке «3». Защита практической работы «Отлично»: выполнены все задания практической (лабораторной) работы, обучающийся четко и без ошибок ответил на все контрольные вопросы. «Хорошо»: выполнены все задания практической (лабораторной) работы; обучающийся ответил на все контрольные вопросы с замечаниями. «Удовлетворительно»: выполнены все задания практической (лабораторной) работы с замечаниями; обучающийся ответил на все контрольные вопросы с замечаниями. «Неудовлетворительно» (не зачтено): обучающийся не выполнил или выполнил неправильно задания практической (лабораторной) работы; обучающийся ответил на контрольные вопросы с ошибками или не ответил на контрольные вопросы. Контрольные вопросы. 1. Какой источник света наиболее экономичный? 2.Какой источник света наиболее не безопасный? Практическая работа № 4 |