ПЗ_2. Объем информации, получаемой административноуправленческим аппаратом промышленного предприятия, так велик, что для качественного управления необходимо широкое использование современных средств автоматизации

Скачать 2.31 Mb. Скачать 2.31 Mb.

|

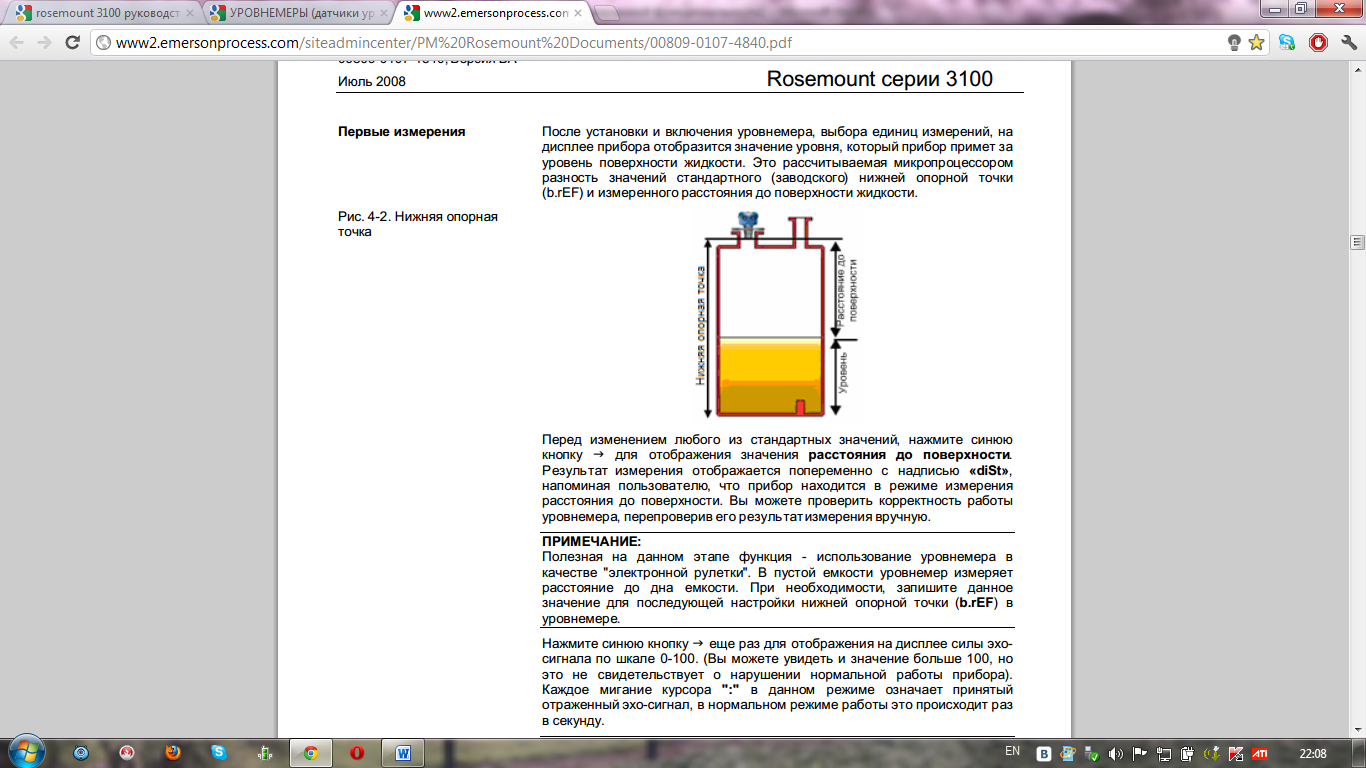

Рисунок 10 –Установка датчика Перед изменением любого из стандартных значений, нажмите синюю кнопку g для отображения значения расстояния до поверхности. Результат измерения отображается попеременно с надписью «diSt», напоминая пользователю, что прибор находится в режиме измерениярасстояния до поверхности. Вы можете проверить корректность работы уровнемера, перепроверив его результаты измерения вручную. Для изменения значения нижней опорной точки выполните следующие действия: a) При входе в меню с режима отображения результатов измерений, нажмите зеленую кнопку i для отображения меню настройки «b.rEF» (см. примечание выше). b) Нажмите синюю кнопку g для входа в меню «b.rEF». На дисплее отобразится текущее значение параметра «b.rEF». c) Если значение корректно, нажмите красную кнопку 8 , а затем зеленую кнопку i для перехода к следующему параметру меню. d) Для изменения значения нажмите синюю кнопку g. Первая цифра на дисплее замигает, указывая на возможность ее изменения. e) Нажимайте зеленую кнопку i до тех пор, пока не установится нужное значение. f) Нажмите синюю кнопку g для перехода к следующей цифре. Цифра на дисплее замигает, указывая на возможность ее изменения. g) Повторите шаги e) и f) для установки всех требуемых значений. h) Нажмите синюю кнопку g для подтверждения нового значения «b.rEF». При этом ни одна из цифр не должна мигать. i) Если введенное значение верно, нажмите красную кнопку 8 для сохранения настроек. На дисплее отобразится следующий параметр меню. j) Если введенное значение неверно, нажмите синюю кнопку g для выхода из меню. После того, как меню «b.rEF» отобразится снова, начните с шага или нажмите зеленую кнопку i для отображения следующего параметра меню. 3 Расчетная часть 3.1 Выбор способа прокладки электрических и трубных проводок. Выбор электрических и трубных проводок. На установке дегидрирования этилбензола используются следующие электрические проводки: ПТГВ 2×2,5 ХА и КВВГЭ 4×1,5. Контрольные проводки предназначены для подводки питания к приборам, расположенным в операторной. Выбор осуществляется в соответствии с помещением, в котором прокладывается проводка. Исходя из этого, используются проводки марки КВВГЭ с медной жилой, изоляция из резины, этот кабель прокладывается внутри пожароопасных помещений, в каналах, в туннелях, в условиях средне агрессивной среды при отсутствии механических воздействий на кабель. С сечением жил 1,5 мм2 и наружным диаметром 4 мм которые прокладывают в короб сечением 200 мм. При этом жилы кабелей в зависимости от конструкции выводов и зажимов приборов, аппаратов и сборок зажимов оконцовываются кольцом или штырем; концы многопроволочных жил (кольца, штыри) пропаиваются, штыревые концы могут спрессовываться штифтовыми наконечниками. В качестве термоэлектрических проводов используют провода марки ПТГВ с сечением жил 2 мм2 и наружным диаметром 2,5 мм2 , которые прокладываются от датчиков в защитных трубах Ц-Р-20×2 до общего короба со всеми проводками и тянется в операторную, где укладывается в короб. Для измерения давления, расхода применяются бесшовные импульсные трубные проводки из стали 10, наружным диаметром 6 мм и толщиной стенки 1 мм. Для проводки защитной трубы от датчиков до операторной используют стальную водогазопроводную трубу Ц-Р-20×2. 3.2 Выбор элементов монтажа электрических и трубных проводок Для закрепления первичных преобразователей температуры и ввода их чувствительных элементов в измеряемую среду являются бобышки (рисунок 11), которые устанавливаются на технологическом оборудовании и трубопроводах. Для установки уровнемеров применяют кронштейны К-1 – К-3 по ТК4-3459-74 (рисунок 12) и стойки СТ по ТК4-3450-74.  Рисунок 12- Кронштейн Для укладки проводов используются: - короба прямые (для прямых участков трассы), масса 14,1 кг. Установка осуществляется по ТМ3-61-78; - короба угловые (для изменения направления трассы в горизонтальной плоскости), масса 2,4 кг. Устанавливается по ТМ3-65-78; - полки – для укладки на них проводов, лотков, коробов К1170У3 Для крепления коробов и проводов используются: - скоба У1059У3 используется для крепления коробов 200х200 мм; - вводные патрубки У476У3. - хомутики С437У2 на хомутах или опоре; - протяжные кабели У272УХП3 3.3 Расчет регулирующего органа и выбор исполнительного механизма Расчет РО (поз.29а) для регулирования расхода пара Данные для расчета: среда – пар максимальный расход пара Gмакс = 40000 кг/ч=17777,8 м3/ч минимальный расход пара Gмин = 3000 кг/ч=1333,3 м3/ч давление пара в магистрали Ро= 0,5 МПа давление в реакторе Ри = 0,1 МПа температура пара Т = 205 0С внутренний диаметр трубопровода D = 250 мм Трубопровод имеет два поворота под углом 900 с радиусом изгиба 0,5 м; на паропроводе установлена запорная задвижка. Разность высот начального и конечного участков Δh = -10,5 м Расчет: а) По таблице пара при Р0 = 0,5 МПа и Т =205 0С находим: Динамическая вязкость η = 1,65×10-6 кгс/см2 Показатель адиабаты ς = 1,31 Плотность пара ρпара= 2,25 кг/м3 б) Определяем гидростатический напор, соответствующий разности уровней верхней и нижней отметок трубопровода. ΔРг= Δh∙ρпара , (1) где Δh – разность высот начального и конечного участка ρпара – плотность пара ΔРг =-10,5∙2,25= -23,625 кгс/м2= -0,00023 МПа ΔРсети= Р0–Рр-ΔРг(3) где Р0 – давление пара до СУ Ри – давление после СУ ΔРг – гидростатический напор ΔРсети =0,5-0,1+0,00023= 0,4 МПа Определяем число Рейнольдса при Gмакс: Red= 36,1∙10-3∙Gмакс/(D∙η), (2) Где Gmax – максимальный расход пара D – внутренний диаметр трубопровода η – динамическая вязкость пара Red =36,1∙10-3 ∙17777,8/(250∙1,58∙10-6) = 1,6∙106 Определяем условие гидравлической гладкости трубопровода: Red<27(D/n1)8/7, (3) где n1 – шероховатость трубопровода, n1 = 0,1 мм D – внутренний диаметр трубопровода Red = 27∙(250/0,1)8/7 = 2∙105 Так как трубопровод в данном случае не является гидравлически гладким, то коэффициент трения λ зависит от Red и D/n1, выбираем λ =0,016 Суммарная длина трубопровода L=10+7+3,5+0,75+2∙(2∙3,14/4)∙0,5 = 22,82 м Находим среднюю скорость в трубопроводе при максимальном расчетном расходе: Vмакс = Gмакс∙4/( ρпара ∙π∙D2∙3600), (4) где, Gmax – максимальный расход пара ρпара – плотность пара D – внутренний диаметр трубопровода Vмакс = 17777,8∙4/(2,25∙3,14∙0,22∙3600) = 69,9 м/с Находим потерю давления на прямых участках трубопровода: ΔРпр=λ∙(ρпара∙L∙V2/2∙D), (5) где λ – коэффициент трения ρпара – плотность пара L – длина трубопровода V – скорость в трубопроводе ΔРпр = 0,016∙2,25∙22,82∙69,92/(2∙0,25*106) =0,008 МПа Определяем потери давления в местных сопротивлениях трубопровода: ΔРм=(ξвх+ξвых+3∙ξ900+ξзд)∙ρпара ∙V2/2, (6) По таблицам определяем ξвх=0,5, ξвых=1,0, ξ900=0,66,ξзд=0,08 тогда: ΔРм=(0,5+1,0+2∙0,66+0,08)(69,92∙2,25)/2*106=0,016МПа Общие потери давления в линии ΔРл= ΔРпр+ ΔРм, (7) где ΔРпр– потеря давления на прямых участках трубопровода ΔРм – потери давления в местных сопротивлениях трубопровода ΔРл = 0,008+0,016 = 0,024 МПа в) Определяем перепад давления в РО при максимальном расчетном расходе пара: ΔРРО макс = ΔРсети– ΔРл, (8) Где ΔРсети – давление сети ΔРл – общие потери давления в линии ΔРРО макс = 0,4-0,024 = 0,376 МПа Очевидно, что при очень малых расходах потери давления в линии являются пренебрежимо малой величиной и перепад давления на РО: ΔРРО мин = Р0– Ри, (9) где Р0– давление пара до СУ Рр – давление после СУ ΔРРО мин =0,5-0,1=0,4 МПа. Таким образом, перепад на РО практически остался неизменным. г) Так как ΔРРО/Р0>0,5, то находим максимальную пропускную способность РО:  (10) (10)где Gмакс – максимальный расход пара Р – давление пара до СУ ρпара – плотность пара Т – температура k – коэффициент отклонения  д) Выбираем односедельный РО с условной пропускной способностью Кυ у =320 м3/ч > 1,2Кυ макс = 305,76 м3/ч с Dу = 150 мм е) Определяем отношение перепада давления в линии к перепаду давления на РО при максимальном расходе: ΔРл/ ΔРРО=0,024/0,376=0,063≈0 (11) ж) Так как по условию расходная характеристика должна быть линейной, то при n=0 следует выбрать РО с линейной пропускной характеристикой. з) Определяем максимальный расход для выбранного РО: G‘макс= Gмакс * Кυ у / К у макс , (12) где Gмакс - максимальный расход пара Кυ у - пропускная способность табличная К у макс – пропускная способность расчётная G‘макс = 17777,8 * 320/ 254,8= 22326,9 кг/ч и) Определяем относительные значения расходов: μ макс = 17777,8/22326,9 = 0,79; μ мин = 1333,3/22326,9 = 0,06; к) Определяем диапазон перемещений затвора РО с линейной характеристикой при n = 0: ΔS = μ макс – μ мин , (13) ΔS = 0,79 – 0,06 = 0,73 Вывод: на основе данного расчета выбираем клапан регулирующий пневматический SAMSON типа 3222, Ду= 150 мм. 4 Охрана окружающей среды На данном предприятии соблюдаются нормы и требования по выбросу вредных веществ в атмосферу. Выявление возможностей возникновения аварий осуществляется на основе: - действующих норм и правил по безопасности эксплуатации рассматриваемого объекта; - сведения о производственных авариях и инцидентах; - анализа деятельности эксплуатируемого и ему подобного объектов на предприятии; - сведений об авариях на предприятиях родственных отраслей промышленности; - информационных материалов Госгортехнадзора России, и т.д. Оценка последствий включает анализ возможных последствий аварий на людей, имущество и окружающую среду. При оценке воздействия последствий аварии на окружающую среду необходимо определить: вероятность выброса вредных веществ в атмосферу и его последствия (пожар, взрыв, загазованность); вероятность попадания вредных веществ в водоем и его последствия; вероятность и последствия разлива продукта. В нефтехимических производствах аварии сопровождаются взрывами, пожарами и выбросами больших масс токсичных продуктов, что может привести к поражению людей, разрушению зданий и оборудования и нанесению ущерба окружающей среде и блокировки, в результате происходит остановка. Поэтому при возникновении аварийной ситуации происходит срабатывание систем сигнализации блока и сброс продукта в атмосферу по средствам его сжигания. Для предотвращения воздействия продукта и отравления им рабочих, на каждом из участков предусмотрены средства индивидуальной защиты (СИЗ), системы вентиляции помещений, ящики с песком, огнетушители и т.д. 4.1 Анализ отходов и выбросов На установке при производстве стирола образуются следующие отходы: Твердые и жидкие отходы: отработанный катализатор дегидрирования марки КДЭ и отработанное масло марок Shell clavius, ESSО Teresso, И-40А, И-50А. Отработанный катализатор реализуется через УМТС потребителям и/или на рекультивацию полигона площадки «Д». А масло вывозится на площадку «Г» для компаундирования с мазутом и/или в цех №13 для компаундирования с нефтью или реализуется потребителям. Периодичность образования отходов раз в 3 года, катализаторов раз в 2 года. При утилизации, перед выгрузкой проводится регенерация, затем отправляется на завод втордрагметаллов. Сточные воды: атмосферные осадки от насосов направляются в емкость Е‑218 и/или на очистные сооружения и сбрасываются в канализацию растворимой органики, колодец РО-12. Выбросы производятся периодически; паровой конденсат защиты печи П-201 направляется на очистные сооружения и сбрасывается в ливневую канализацию, колодец ЛК-18. Выбросы происходят непрерывно. Выбросы в атмосферу: метан, этилен, бензол, толуол, этилбензол, стирол из-за неплотности оборудования; диоксид азота, оксид азота, углерод оксид, сернистый ангидрид из дымовой печи П-201; стирол, этилбензол из воздушки на емкости Е-235; этиленгликоль из воздушки на емкости Е-391. Выбросы производятся непрерывно. Для ограничения вредного воздействия производства на окружающую среду необходимо: строго соблюдать нормы технологического режима и нормы технологического контроля; следить за герметичностью системы и аппаратов, не допускать пропусков продуктов; следить за работой вентиляционных систем, газосигнализаторов воздушной среды. 4.2 Основные решения по охране окружающей среды Для охраны окружающей среды от возможной утечки газа необходимо по всему периметру вокруг трубопровода необходимо посадить зелёные насаждения, так как деревья являются естественными фильтрами, очищающие воздух от пыли и примесей, так же деревья перерабатывают углекислый газ, непригодный для дыхания, выделяя при этом кислород. На всём протяжении трубопровода необходимо вырыть ров, который в случае вытечки сжиженного этилена будут местом их скопления, где их сбор будет намного облегчён. Необходим постоянный мониторинг атмосферного воздух при помощи метеостанций, их задачей является на ранней стадии выявить превышение ПДК этилена в воздухе. Регулярно проводить проверки трубопроводов и компрессорной станции, для предупреждения аварийных ситуаций на данном объекте. Список используемой литературы 1 А.С.Клюев. Монтаж средств измерений и автоматизации, Справочник, М., Энергоатомиздат, 1988 2 А.С.Клюев. Монтаж приборов и средств автоматизации, Справочник, М., Энергия, 1979 3 А.С.Клюев. Наладка автоматических систем и устройств управления технологическими процессами, М., Энергия, 1977 4 А.С.Клюев. Наладка средств измерений и систем технологического контроля, М., Энергоатомиздат,1990 5 Б. З. Барласов, В. И. Ильин. Наладка приборов измерения и систем автоматизации, М., Высшая школа, 1980 6 Е.К.Шевцов. Справочник по наладке приборов, Киев, Техника, 1981 7 И. Г. Бозорняк, П. И. Юров. Ремонт и поверка первичных контрольно измерительных приборов, М.,Химия,1988 8 П.М.Козьмин. Монтаж, наладка и эксплуатация автоматических устройств химических производств, М., Химия, 1979 9. Технологический регламент производства стирола цеха № 46 ОАО «Салаватнефтеоргсинтез». Заключение В своем курсовом проекте я осуществляла наладку систем автоматического управления дегидрирования этилбензола. Внедренная система АСУТП дает возможность осуществлять быстрый сбор и аналитическую обработку информации, обладает высоким быстродействием. Для лучшей эффективности процесса я предлагаю регулировать температуру в теплообменнике Т-231 и расход водяного пара, подаваемого в испаритель Т-204. На установке применяются приборы: термоэлектрический преобразователь Метран- 271 ТХА, многозонный термоэлектрический преобразователь Метран- 261 ТХА, интеллектуальный датчик давления Метран-100, диафрагма камерная ДКС 10-350, датчик разности давлений Метран-100ДД, ультразвуковой уровнемер Rosemount серии 3100. Так же в процессе выполнения курсового проекта разрабатывала схемы внешних электрических и трубных проводок и электрических соединений системы регулирования. Лист замечаний |