Общие вопросы эксплуатации. Транспортировка и хранение оборудования

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

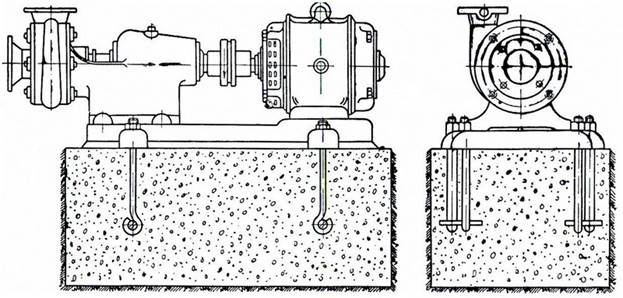

Устройство заземления Защитное заземление - это преднамеренное соединение с землей металлических частей электроустановки, не находящихся под напряжением (рукояток приводов разъединителей, кожухов трансформаторов, фланцев опорных изоляторов, корпусов измерительных трансформаторов и т.п.). Монтаж заземляющих устройств состоит из следующих операций: установки заземлителей, прокладки заземляющих проводников, соединения заземляющих проводников друг с другом присоединения заземляющих проводников к заземлителям и электрооборудованию. Вертикальные заземлители из угловой стали и отбракованных труб погружают в грунт забивкой или вдавливанием, из круглой стали — ввертыванием или вдавливанием. Эти работы выполняют с помощью механизмов и приспособлений, например: копра (забивка в грунт), приспособления к сверлилке (ввертывание в грунт стержневых электродов), механизма ПЗД-12 (ввертывание в грунт электродов заземления). Для устройства заземления наиболее распространены электрозаглубители, имеющие стандартную электросверлилку и редуктор, понижающий частоту вращения ниже 100 об/мин и соответственно увеличивающий крутящий момент на ввертываемом электроде. При пользовании этими заглубителями к концу электрода приваривают наконечник-забурник, обеспечивающий рыхление грунта и облегчающий погружение электрода. Выпускаемый промышленностью наконечник представляет собой заостренную на конце и изогнутую по винтовой линии стальную полосу шириной 16 мм. В монтажной практике применяются и другие типы наконечников для электродов. При устройстве заземления вертикальные заземлители должны закладываться на глубину 0,5 - 0,6 м от уровня планировочной отметки земли и выступать от дна траншеи на 0,1 - 0,2 м. Расстояние между электродами 2,5 - 3 м. Горизонтальные заземлители и соединительные полосы между вертикальными заземлителями укладывают в траншеи глубиной 0,6 - 0,7 м от уровня планировочной отметки земли. Все соединения в цепях заземлителей выполняют сваркой внахлестку; места сварки покрывают битумом во избежание коррозии. Траншею роют обычно шириной 0,5 и глубиной 0,7 м. Устройство внешнего заземляющего контура и прокладку внутренней заземляющей сети производят по рабочим чертежам проекта электроустановки. Вводы в здание заземляющих проводников выполняют не менее чем в двух местах. После монтажа заземлителей составляют акт на скрытые работы, указывая на чертежах привязки заземляющих устройств к стационарным ориентирам. Заземляющие магистральные проводники прокладывают по стенам на расстоянии 0,5—0,10 м от поверхностей на высоте 0,4—0,6 м от уровня пола. Расстояние между точками крепления 0,6 —1,0 м. В сухих помещениях и при отсутствии химически активной среды допускается прокладка заземляющих проводников вплотную к стене. Заземляющие полосы к стенам крепят дюбелями, которые пристреливают строительно-монтажным пистолетом либо непосредственно к стене, либо через промежуточные детали. Широко применяют также закладные детали, к которым приваривают полосы заземления. Пистолетом типа ПЦ можно пристреливать детали из листовой или полосовой стали толщиной до 6 мм в основания из бетона (марки до 400), кирпича и др. В сырых, особо сырых помещениях и в помещениях с едкими испарениями (с агрессивной средой) заземляющие проводники приваривают к опорам, закрепленным дюбелями-гвоздями. Для создания зазора между заземляющим проводником и основанием в таких помещениях используют штампованный держатель из полосовой стали шириной 25 - 30 и толщиной 4 мм, а также кронштейн для прокладки круглых заземляющих проводников диаметром 12 - 19 мм. Длина нахлестки при сварке должна быть равна двойной ширине полосы для прямо угольных полос или шести диаметрам для круглой стали. К трубопроводам заземляющие проводники присоединяют при наличии на трубах задвижек или болтовых фланцевых соединений выполняют обходные перемычки. Части электроустановок, подлежащие заземлению, присоединяют к заземляющим магистралям отдельными ответвлениями. Стальные заземляющие проводники присоединяют к металлоконструкциям сваркой, к оборудованию - под возможно, сваркой. заземляющий болт или, где проводники присоединяют к медными проводниками с креплением проволочным бандажом и пайкой. Вокруг подстанции обычно делают общий заземляющий контур, к которому приваривают заземляющие проводники внутренней части подстанции. Отдельные элементы электрооборудования присоединяют к заземляющим проводникам параллельно, а не последовательно, иначе при обрыве заземляющего проводника часть оборудования может оказаться незаземленной. На подстанциях заземляют все элементы электрооборудования и металлические конструкции. Силовые трансформаторы заземляют гибкой перемычкой, изготовленной из стального троса. Перемычку с одной стороны приваривают к заземляющему проводнику, с другой - присоединяют к трансформатору с помощью болтового соединения. Разъединители заземляют через раму, плиту привода и опорный подшипник; корпус вспомогательных контактов — присоединением к шине заземления. Если разъединители и приводы смонтированы на металлических конструкциях, то заземление выполняют путем приваривания к ним заземляющего проводника. Предохранители на 6 - 10 кВ заземляют путем присоединения заземляющего проводника к фланцам опорных изоляторов, раме или металлической конструкции, на которой они установлены. Выполнение фундаментов под монтаж электрических машин Монтаж электродвигателей. Монтаж на фундаменте Выбор места установки электродвигателя является одним из основных вопросов при монтаже электропривода. Приводные электродвигатели могут являться частью рабочей машины, устанавливаться непосредственно на ней или отдельно от нее. К опорному основанию они крепятся с помощью лап станины или фланцев. Если электродвигатель входит в конструкцию машины, то его установка, соединение с приводным органом, выверка соединения, подключение выводов обмоток и аппаратуры управления производятся непосредственно на заводах-изготовителях рабочей машины или агрегата, которые поставляются обычно без разборки. Крупногабаритные рабочие машины и механизмы могут поставляться на места установки узлами, где производится их сборка. При этом монтаж электродвигателя не представляет сложности: определено и подготовлено место его установки, изготовлены крепежные детали, детали соединения с приводным органом и прочее. В ряде случаев приводной электродвигатель устанавливается отдельно от рабочей машины или механизма на литые чугунные плиты, салазки, сварные рамы, фундаменты и т. п. Внутри зданий они могут устанавливаться на строительных деталях (полах, стенах, потолках). Во всех случаях необходимо, чтобы к электродвигателю имелся свободный доступ для его обслуживания и замены. При этом должны обеспечиваться безопасные условия монтажа и эксплуатации. Если рабочая машина и электродвигатель расположены рядом (например, компрессорная или вентиляторная установка), то для них устраивают общий фундамент. При этом расстояние в свету между корпусами электродвигателей или от них до стен здания должно быть не менее 0,3 м при условии, что с другой стороны их имеется проход шириною не менее 1 м. Допускаются местные сужения проходов между выступающими частями электродвигателей и строительными конструкциями до 0,6 м. Фундаменты под электродвигатели выполняют из бетона, камня или пережженного кирпича на цементном растворе. Их размеры зависят от массы двигателя, состояния грунта, степени промерзания (для наружных установок). Для электрических двигателей, применяемых в сельском хозяйстве, масса фундамента может быть ориентировочно принята равной десятикратной массе двигателя. Если же электропривод работает в условиях частых торможений или толчков, массу фундамента увеличивают до 15-кратной массы двигателя. Бетонные фундаменты под электродвигатели устраивают в земле. Для этого роют котлован прямоугольной формы, глубина которого должна быть такой, чтобы фундамент лежал не на насыпном грунте, а на материке (глубину фундаментов обычно принимают 0,5...1,5 м). Размеры его в плане принимают в соответствии с размерами фундаментной плиты или салазок с припуском 50...250 мм на сторону. По периферии котлована делают опалубку из досок с тем, чтобы после заливки фундамент возвышался над поверхностью пола не менее 150 мм. Котлован заполняется бетоном, который приготавливают из одной части цемента, трех частей чистого песка и четырех-пяти частей промытого гравия. Все это тщательно перемешивают сначала в сухом состоянии, а потом с добавкой воды. При заливке в котлован бетон уплотняют вибратором, а при его отсутствии — деревянной трамбовкой. Поверхность фундамента выравнивают в строго горизонтальной плоскости и вставляют деревянные конические пробки для отверстий под анкерные болты. Через сутки после заливки пробки извлекают. Двигатель устанавливают на фундамент через 10... 15 дней после заливки. Электродвигатели поднимают и устанавливают на фундаменты с помощью кранов, талей, лебедок, блоков и других механизмов. Легкие электродвигатели (до 80 кг) можно поднимать и устанавливать на невысокие фундаменты двумя рабочими с помощью лома, продетого сквозь отверстие подъемного кольца на корпусе электродвигателя.  Монтаж электрических машин. Общие вопросы Монтаж трансформаторов. Общие вопросы. Основные задачи, понятия и определения технической эксплуатации электрического оборудования (ЭО). Управление электрохозяйством Структура и система организации электрохозяйства Виды и методы технического обслуживания Техническое обслуживание электроустановок Формы эксплуатации электроустановок. Приемка в эксплуатацию вновь смонтированных электроустановок Техническое обслуживание кабельных линий Виды и характер повреждений кабельных линий. Структура системы поиска мест повреждений кабельной линии. Прожигание изоляции в месте повреждения Испытание кабельных линий. Техническая эксплуатация внутрицеховых электрических сетей Приемка в эксплуатацию внутрицеховых электросетей Техническое обслуживание внутрицеховых электрических сетей Техническая эксплуатация осветительных установок Приемка в эксплуатацию электроосветительных установок Особенности эксплуатации газоразрядных источников света. Эксплуатация электрооборудования распределительных устройств (РУ). Виды работ по обслуживанию РУ. Контроль контактных соединений Техническое обслуживание электрических аппаратов. Техническое обслуживание магнитной системы. Техническое обслуживание контактной системы. Техническая эксплуатация электроприводов Техническая эксплуатация ГПУ. Техническая эксплуатация электрооборудования металлорежущих станков Техническое обслуживание электрических машин. Организация обслуживания трансформаторов |