+Лит обзор. Оформление согласно документу, что я высылал Ссылки на литературу История конвертерного производства истории лучше поменьше

Скачать 134.73 Kb. Скачать 134.73 Kb.

|

|

Оформление согласно документу, что я высылал Ссылки на литературу История конвертерного производства истории лучше поменьше В 1955г. Исполнилось 100 лет со дня изобретения бессемеровского способа производства стали. Бессемеровский процесс пришёл на смену менее совершенным способам производства стали. Вместо громоздких агрегатов для получения пудлингового железа и тигельной стали, вместо примитивных горнов и печей, металлическая садка которых составляла десятки или в лучшем случае сотни килограммов, а процесс получения металла длился часами , Г. Бессемер создал оригинальный плавильный агрегат в котором за 15-20 мин можно было получить несколько тонн стали. Качество бессемеровской стали было значительно выше ранее производившейся пудлинговой. Все это подтверждает огромной историческое значение способов производства стали в бессемеровских печах, явившегося одним из важнейших факторов технического прогресса 19 века. Русские металлурги сделали большой вклад в развитие и совершенствование бессемеровского производства, создав оригинальные методы технологического процесса бессемерования. Первые заводские опыты получения бессемеровской стали в России были . проведены на Всеволодовильвенском заводе в 1857 г., т. е. всего через 2 года после получения Бессемером патента на свое изобретение. С 1859 г. опыты по производству бессемеровской стали были начаты также на Воткинском и Нижне-Тагильском заводах. Летом 1875 г. на Нижне-Салдинском заводе было установлено два четырехтонных конвертера. В начале 80-х годов бессемеровские конвертеры работали уже, кроме Нижне-Салдинского завода, на Воткинском, Катав-Ивановском, Путиловском, Обуховском, Вершавском и Брянском (Орловской губ.) заводах, бессемеровское производство стало широко развиваться и внедряться в металлургическую промышленность России. Русские металлурги — Д. К. Чернов на Обуховском заводе в 1872 г. и почти одновременно К. П. Поленов на Нижне-Салдинском пошли самостоятельным путем и в результате разработали особый способ передела малокремнистых чугунов в бессемеровском конвертере, получивший название русского бессемерования. Этот способ характеризовался высокотемпературным нагревом расплавленного в вагранке (Обуховский завод) или в отражательной печи (Нижне-Салдинский завод) чугуна перед заливкой его в конвертер . Помимо возможности применения для указанной цели чугунов древесноугольной доменной плавки с пониженным содержанием кремния и марганца, при этом способе достигалась интенсификация процесса благодаря сокращению длительности продувки. Кроме того, низкое содержание кремния в металлической ванне способствовало меньшему поглощению газов, а быстрота операции позволяла выпускать из конвертера менее перегретый металл. В широких масштабах бессемеровское производство развивалось на юге России в 90-х годах прошлого столетия. Бессемеровские цехи были построены на Александровском заводе, ныне завод им. Петровского (1887 г.), на Днепровском, ныне завод им. Дзержинского (1889 г.) и на Петровском заводе, ныне завод им. Орджоникидзе (1895 г.). На этих же заводах было организовано и рельсопрокатное производство на базе бессемеровского металла. Большого усовершенствования бессемеровское производство достигло в советское время: цехи механизированы, установлены мощные миксеры, значительно улучшена организация производства. Применение параллельной работы конвертеров, совмещение операций по подготовке конвертеров дало возможность значительно увеличить производительность бессемеровских цехов. В 1933 г. Н. И. Мозговой предложил метод продувки жидкого чугуна кислородом сверху. Экспериментальные работы в области применения технически чистого кислорода для продувки чугуна сверху были начаты в 1936 г. в АН УССР, затем продолжались в 1939—1941 гг. в Москве на заводе «Станкоконструкция». В 1942 г. по постановлению правительства работа перенесена в промышленные условия на Косогорский металлургический завод, для чего была сооружена специальная установка. Подвод технически чистого кислорода в металлическую ванну осуществлялся сверху через графито-кварцевые трубки. Полученную при таком методе работы сталь подвергали испытаниям, которые показали ее высокие качества, особенно по пластичности и ударной вязкости. Во время войны работы были временно прекращены. В 1945—1953 гг. ЦНИИЧМ на различных заводах («Динамо», Мытищинский, Енакиевский, Ново-Тульский) в 1,5; З; 10 и 15-m конвертерах проводил обширные исследования по отработке оптимальноЙ технологии производства стали с продувкой кислородом. В ходе исследования испытаны различные способы подачи кислорода в конвертер, в том числе продувка сверху. Установлено, что ранее опробованный в ковшах и З-т конвертере метод подачи кислорода сверху, получивший потом дальнейшее развитие и усовершенствование на Ново- Тульском заводе (в конвертере), является наиболее рациональным и обеспечивает возможность производства высокоуглеродистой стали с остановкой процесса на заданном содержании углерода. Одновременно были разработаны и опробованы водоохлаждаемая фурма (1948 г.) и метод отделения шлака от металла при помощи летки (1948 г.). В 1954—1955 гг. ЦНИИ ЧМ совместно с Ново-Тульским металлургическим заводом с целью окончательной доработки технологии выплавки стали из мартеновского чугуна при подаче технически чистого кислорода сверху провел обширное исследование. Проведено более 1000. опытных плавок, на которых изучались особенности технологического процесса и определялись условия шлакового, дутьевого и температурного режимов процесса. В результате проведенного исследования разработана технология выплавки стали в конвертере, по качеству не уступающей мартеновскому металлу. Внедрение разработанной технологии в большом масштабе было начато в 1955 г. на заводе им. Петровского, а затем в конце 1957 г. на Криворожском металлургическом заводе им. Ленина. Предварительно в 1955 г. на Енакиевском металлургическом заводе в 15-m конвертерах было проведено промышленное опробование этой технологии. В 1962 г. вышло постановление ЦК КПСС и Совета Министров СССР о развитии конвертерного производства стали на металлургических заводах СССР. В последние годы конвертерный процесс с применением кислородного дутья находит широкое применение как за рубежом, так и в СССР. В СССР освоено производство мощных 100-т конвертеров, кислородных станций и другого оборудования. Создан типовой проект конвертерного цеха, Начато строительство новых конвертерных цехов. В 1963 г. пущен в эксплуатацию конвертерный цех на Нижне-Тагильском металлургическом комбинате, в 1964 г. КИСЛОРОДНО-КОНВЕРТЕРНЫЙ ПРОЦЕСС как и говорил, в литобзоре надо сделать упор на расчет теплового и материального балансовСущность процесса При кислородно-конвертерном процессе продувка чугуна в глуходонном конвертере производится сверху через металлическую фурму, интенсивно охлаждаемую водой, технически чистым кислородом (чистотой 99,5%). Футеровка конвертера выполняется из основных огнеупорных материалов (смолодоломитовый или периклазошпинелидный кирпич). Основной характер футеровки и применение извести позволяют снижать содержание фосфора и серы в металле. После заливки чугуна и загрузки извести на зеркало металла по водоохлаждаемой фурме в конвертер подается кислород под давлением 0,88 – 0,98 Мн/м 2 (9—10 ат). Скорость окисления примесей чугуна в конвертере с продувкой кислородом в десятки раз превышает скорости окисления примесей в ванне мартеновской печи: При продувке кислородом тепловой баланс плавки резко увеличивается, так как в дутье отсутствует балластный азот, поэтому представляется возможным переплавлять в конвертерах до 30 % скрапа. Свойства конвертерного металла при продувке чугуна технически чистым кислородом вследствие низкого содержания в нем фосфора, серы и азота улучшились по сравнению с конвертерным металлом, полученным на воздушном дутье, и поэтому сфера применения кислородно-конвертерной стали значительно расширилась. Сырые материалы Шихтовыми материалами конвертерной плавки являются чугун, скрап, железная руда, боксит, известь, плавиковый шпат. Возможно также применение других охладителей и шлакообразующих (окалина, рудно-известняковые брикеты, известняк, боксит и др.). Чугун. Колебания в составе чугуна во многом обусловливают технологию и технико-экономические показатели процесса. От химического состава чугуна зависит приход тепла от окисления его примесей и в конечном итоге та часть тепла, которая идет на расплавление лома. Химически горячий чугун позволяет переплавлять большое количество скрапа или руды, повышенное содержание марганца облегчает борьбу с серой. Повышенное содержание кремния и фосфора приводит к увеличению количества шлака, понижает выход годного и ухудшает условия службы футеровки. Однако для кислородно-конвертерной плавки возможно использование чугуна практически любого состава. В конвертерных цехах США используют чугун с высоким содержанием кремния, что объясняется тем, что в США применяют для охлаждения до 30% скрапа. При работе с рудой содержание кремния в чугуне не должно превышать 0,7% , так как большие присадки руды могут вызывать выбросы в результате перегрева плавки. Чрезмерно низкое содержание кремния в чугуне ( 0,1 - 0,3 % ) затрудняет ведение процесса: замедляет растворение извести, вследствие чего удлиняется бесшлаковый период, при этом часто заметалливается фурма. Содержание фосфора в чугуне обычно колеблется от 0,1 % до 0,3%. Если содержание фосфора не превышает 0,2%, можно работать при выплавке низкоуглеродистых сталей без слива промежуточного шлака; при продувке чугуна с содержанием фосфора 0,2— 0,3 % необходим спуск шлака и наводка нового. Высокое содержание марганца в чугуне обеспечивает получение высокого остаточного марганца в стали: Содержание Mn в чугуне , % 1,40 -1,60 1,61-1,80 1,81-2,00 2,01-2,20 Содержание Mn в стали, % 0,3 0,35 0,40 0,45 Для процесса десульфурации большое значение имеет содержание марганца в исходном чугуне. Ниже приведены данные, показывающие зависимость между содержание марганца в чугуне и серы в стали: Содержание Mn в чугуне , % 1,2 1,3 - 1,4 1,5 - 1,6 1,7 – 1,8 Содержание S в стали , % 0,043 0,041 0,036 0,034 На содержание серы в стали большое влияние оказывает также содержание ее в исходном чугуне: Содержание S в чугуне, % До 0,03 0,03 - 0,04 0,04 - 0,05 0,05 – 0,06 Содержание S в стали, % 0,017 0,031 0,033 0,038 Приведенные данные относятся к чугуну, содержащему 1,4 % Mn. Скрап. Максимальный размер кусков стального лома не должен быть более 200х200х600 мм. Крупные куски скрапа, падая на футеровку конвертера, могут повредить ее. На некоторых заводах та часть футеровки, на которую падает скрап, делается утолщенной. Количество заваливаемого скрапа зависит от содержания кремния в чугуне и температуры футеровки конвертера и достигает 25— 30% от массы жидкого чугуна. При применении в качестве охладителя стального скрапа следует пользоваться переводным коэффициентом 1 : 3,2 (1 т руды равноценна 3,2 т скрапа). Руда. Руду присаживают в конвертер для охлаждения процесса. Присадка руды увеличивает выход жидкой стали в результате восстановления железа. Железная руда должна иметь низкое содержание кремнезема (не выше 8%), чтобы избежать увеличения Количества шлака и снижения его основности. В руде не должно содержаться мелочи, так как мелочь выдувается из конвертера, особенно при присадках руды по ходу продувки. Примерный состав руды, %: (табл)

Заменителем руды может служить прокатная окалина. Ее преимуществом является низкое содержание  и высокое содержание железа (70%). (табл) и высокое содержание железа (70%). (табл)Примерный состав окалины, %:

Боксит. Боксит применяется для ускорения шлакообразования. Главную роль при образовании шлака играет содержащийся в боксите глинозем. (табл) Примерный состав боксита, %:

Плавиковый шпат представляет собой соединение кальция и фтора (CaF2) с пустой породой. В плавиковом шпате содержится 80—90% CaF2 и 4—6% Si02. Плавиковый шпат способствует быстрому растворению извести в шлаке и образованию жидкоподвижного основного шлака. Известь. Для нормального ведения процесса, согласно ЧМТУ/ЦНИИЧМ 1022—63, должна применяться известь следующего состава, % : (табл)

Известь должна быть свежеобожженной с равномерным составом и размером кусков (от 30 до 60 мм). Решающее значение имеет ритмичность потребления извести. Промежуточное хранение извести в течение 24 ч повышает содержание влаги в ней до 5 % , в течение четырех суток — до 12%. При обжиге известняка в вагранках коксом содержание серы в извести может достигать 0,3%, что отрицательно сказывается на ходе обессеривания металла. Известь с таким содержанием серы вносит в ванну более 40 % от количества серы, которое попадает с чугуном (например, 9000 кг извести с содержанием серы 0,3% вносят в ванну 27 кг S, а 100 т жидкого чугуна с 0,05% S вносят 50 кг). После присадки такой извести в конвертер по ходу продувки, как правило, увеличивается содержание серы в металле. Для снижения содержания серы в извести ее обжигают природным газом; содержание серы в извести снижается при этом до 0,03 % . Качество извести играет очень важную роль в конвертерном процессе. От него зависит продолжительность шлакообразования. Чем меньше недопала в извести, тем скорее известь растворяется и образуется известково-железистый шлак. Количество присаживаемой в конвертер извести зависит в основном от содержания кремния в чугуне, кремнекислоты в руде и от количества руды. Общий расход извести в зависимости от состава чугуна и метода работы (со скрапом или железной рудой) составляет 6—9 % по отношению к массе садки. На некоторых заводах в СССР и за рубежом (Австрия) часть извести заменяется мелкораздробленным известняком. Общее количество вредных примесей (кремния и серы) в хорошем известняке не должно превышать 2% . Каждый процент  в известняке сокращает количество основных окислов примерно на 2,5%. При разложении известняка выделяющийся углекислый газ энергично перемешивает металл. в известняке сокращает количество основных окислов примерно на 2,5%. При разложении известняка выделяющийся углекислый газ энергично перемешивает металл.100 кг известняка дают около 55 кг извести и 44 кг  Технология процесса Основной целью кислородно-конвертерной плавки является получение стали заданных состава и температуры с низким содержанием вредных примесей, газов и неметаллических включений, что возможно лишь при экономном расходовании материалов и кислорода и высокой стойкости футеровки. Кислородно-конвертерный процесс является высокопроизводительным методом получения стали . Главным преимуществом выплавки стали при продувке сверху в глуходонном конвертере является возможность получения металла, не уступающего по качеству мартеновской стали. Продувка мартеновского лучше сказать – передельного чугуна является наиболее распространенным вариантом кислородно-конвертерного передела, который имеет ряд существенных преимуществ по сравнению с другими методами конвертерного передела чугуна (бессемеровским, томасовским)

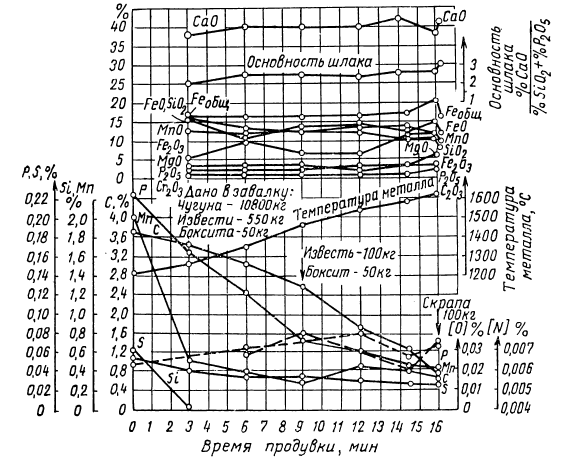

Изменение состава металла и шлака по ходу продувки Расчет показывает, что для окисления примесей, содержащихся в 1т чугуна, требуется около 55  . При применении в качестве охладителя руды это количество кислорода, естественно, снижается, так как в руде содержится кислород. С 1т руды вносится примерно 160 . При применении в качестве охладителя руды это количество кислорода, естественно, снижается, так как в руде содержится кислород. С 1т руды вносится примерно 160  .. Количество кислорода, необходимое для окисления примесей чугуна, приведено в (табл.1.1 из расчетов). В процессе окисления примесей сгорает — 3% Fe. .. Количество кислорода, необходимое для окисления примесей чугуна, приведено в (табл.1.1 из расчетов). В процессе окисления примесей сгорает — 3% Fe.Расчёт окисления компонентов плавки представлен в таблице 2.2 расчётной части. Кислород по водоохлаждаемой фурме подается на зеркало металла под давлением 0,88—1,17 Мн/  (9—12 ат); проникая в металл, он прежде всего окисляет железо. Образовавшиеся окислы железа разносятся по всей ванне, где отдают свой кислород примесям (углероду, кремнию, фосфору, марганцу), имеющим большее сродство к кислороду, чем железо, окисляя их по реакциям: (9—12 ат); проникая в металл, он прежде всего окисляет железо. Образовавшиеся окислы железа разносятся по всей ванне, где отдают свой кислород примесям (углероду, кремнию, фосфору, марганцу), имеющим большее сродство к кислороду, чем железо, окисляя их по реакциям:FeO + C  CO + Fe CO + Fe5FeO + 2P   + 5Fe + 5Fe2FeO + Si   + 2Fe + 2FeFeO + Mn  MnO + Fe MnO + FeРасставить скобки, соответствующие фазам Скорости этих реакций в десятки раз превышают скорости их в ванне мартеновской печи. На рис. 6 представлен характерный ход окисления примесей и образования шлака при кислородно-конвертерном процессе. В первые З мин продувки окисляется весь кремний с образованием кремнезема. Одновременно окисляются марганец, фосфор и углерод.  Рис.6. Ход Окисления примесей и образования шлака при кислородно-конвертерном процессе |