Проектирование автоматизированной системы управления насосными агрегатами днс2 с упсв ярайнерского месторождения

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

где Q - количество газа, т.  Радиус зоны смертельного поражения людей определяется по формуле Определим вероятные параметры ударной волны при взрыве газовоздушной смеси на насосной станции: Далее определим степень разрушения объекта, исходя из вероятных параметров ударной волны в соответствии с таблицей (5.5). Учитывая, что можно сделать вывод, что согласно таблице 25 значение – Давление во фронте ударной волны

Согласно таблице 26 о вероятных разрушениях зданий и сооружений от избыточного давления, ударная волна, пройдя расстояние от эпицентра взрыва до операторной (30 м), затухнет до значения давления ударной волны – Вероятные разрушения зданий от избыточного давления

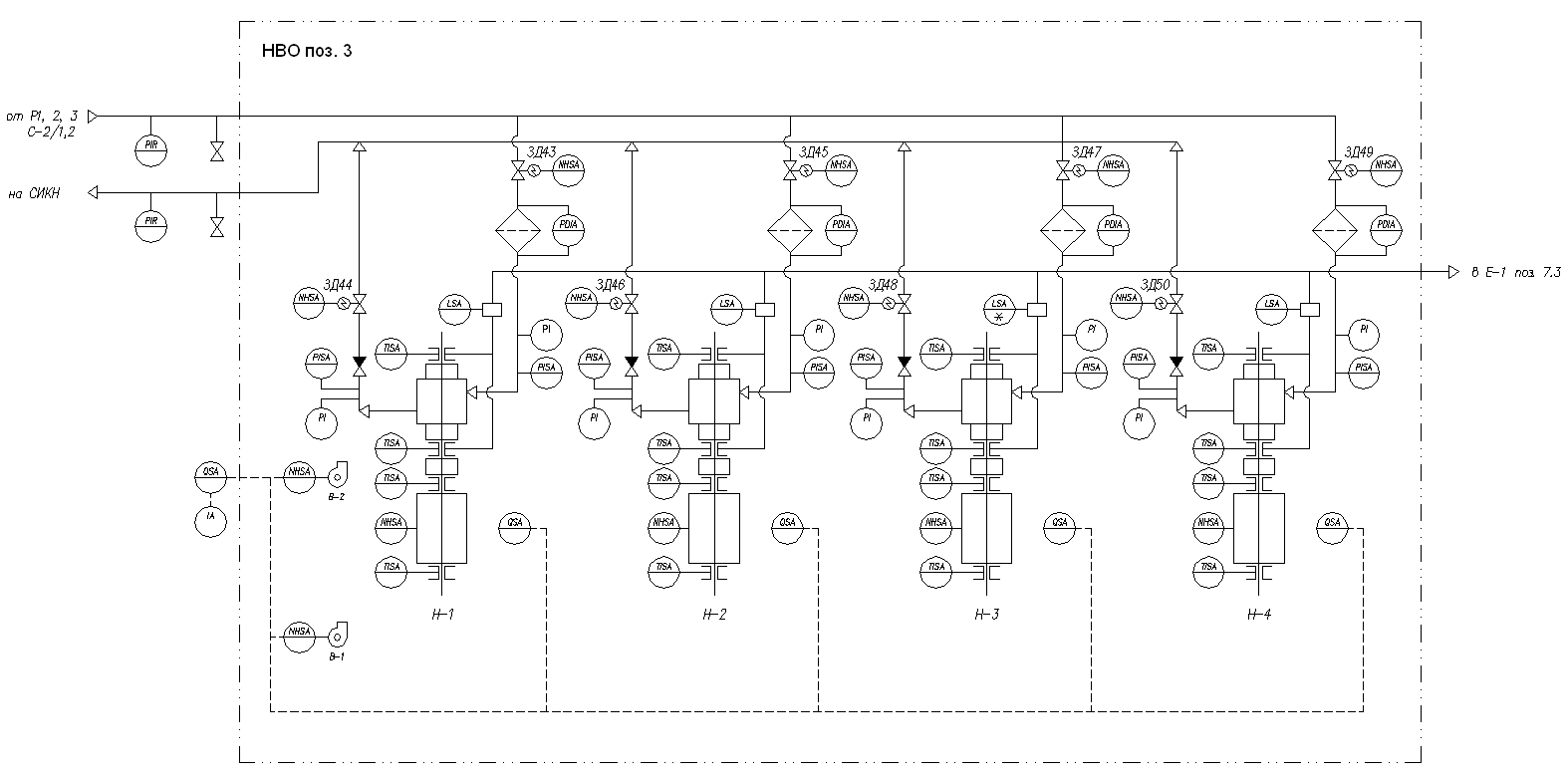

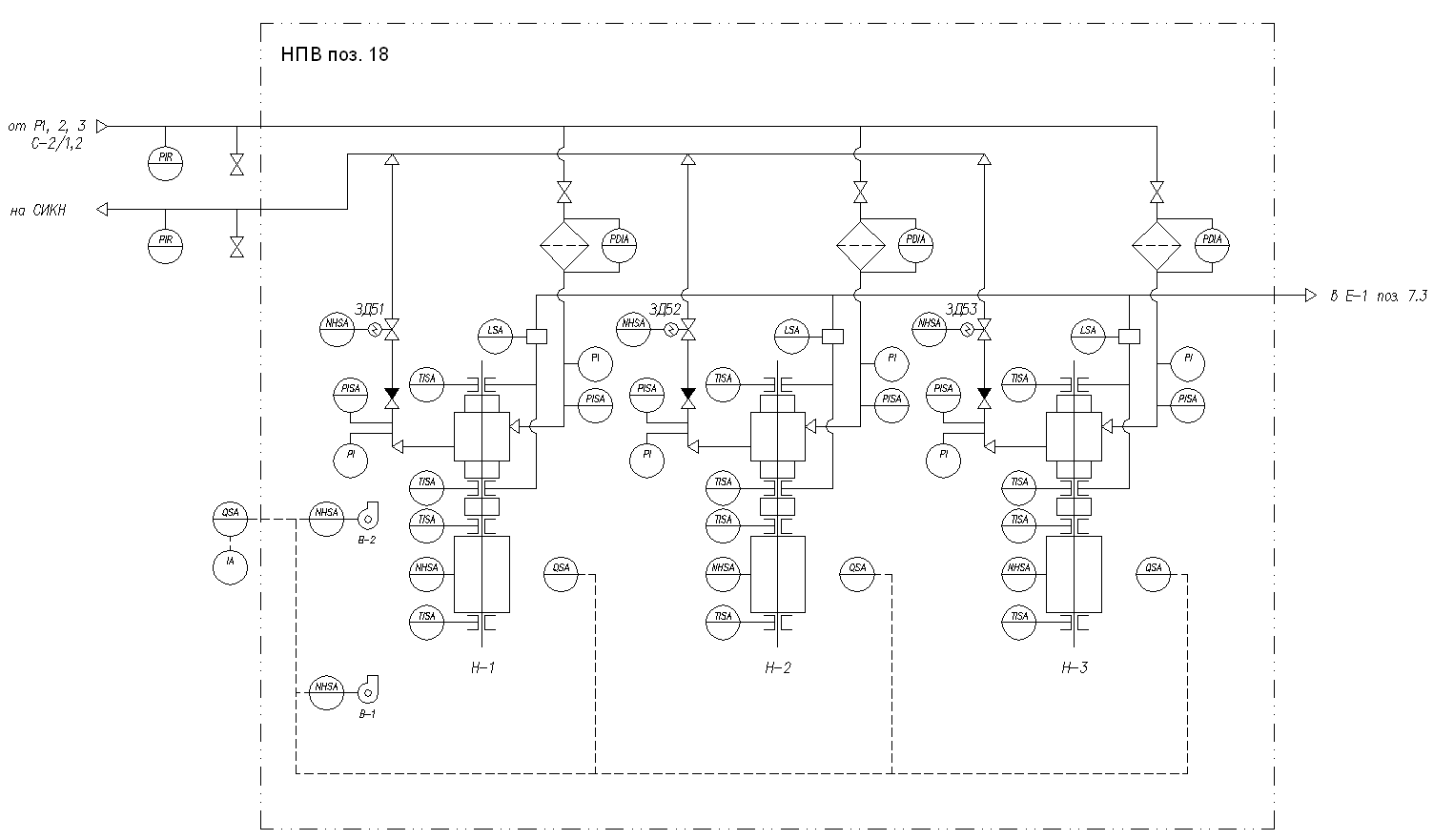

Действия при ЧС При прекращении подачи электроэнергии происходит внезапная остановка насосов, вентиляции, отказ электрозадвижек, отключаются схемы автоматических блокировок, световой и звуковой сигнализации. При этом теряется контроль за ведением технологического процесса. Для предотвращения аварий необходимо: перейти на контроль за режимом по месту, т.е. по техническим манометрам и краникам на аппаратах; регулирование производить байпасными задвижками, закрыв задвижки на основных линиях регулирования процесса; продублировать остановку электрооборудования нажатием кнопки “стоп”; перекрыть арматуру насосов на входе и нагнетании; проверить включение аккумуляторной по обеспечению работоспособности аварийной сигнализации; при длительном отсутствии электроэнергии приступить к остановке станции по режиму нормальной остановки. При обнаружении пропусков нефтепродуктов и горючих газов в результате разгерметизации аппаратов или трубопроводов и появлении опасности пожара, необходимо: оповестить ответственных лиц в соответствии со списком согласно плану ликвидации аварии; принять меры по локализации возможных проливов жидкости на землю; эвакуировать людей, оказавшихся в загазованной зоне; • прекратить все ремонтные, огневые работы. отключить поврежденный участок или аппарат, при возможности стравить с него давление на факел; при угрозе возникновения пожара или невозможности отключения поврежденного участка произвести остановку станции с последующим аварийным опорожнением трубопроводов и аппаратов в дренажные емкости. При пожаре необходимо: вызвать пожарную команду, скорую помощь, сообщить начальнику смены ЦИТС, начальнику цеха, оповестить ответственных лиц в соответствии со списком; перекрыть поступление нефти на станцию; отключить при необходимости электроэнергию, остановить агрегаты, перекрыть коммуникации, прекратить все работы на объекте в пожароопасной зоне, кроме работ, связанных с ликвидацией пожара; принять меры по ликвидации пожара первичными и стационарными средствами пожаротушения. Выводы Предлагаемая современная система управления создает не только улучшение режимов работы насосной станции, но и обеспечивает ее безопасную и безаварийную работу, так как она осуществляет контроль основных технологических параметров, сигнализацию предельных значений, а так же производит отключение подпорных агрегатов и агрегатов вспомогательных систем при повышении аварийных значений параметров. Разработанная система автоматизации соответствует требованиям нормативных документов. Поскольку насосная станция относится к категории взрывоопасных, то предусмотрена автоматическая защита при повышенной загазованности и при пожаре. Выбранный современный комплекс технических средств обеспечивает надежность срабатывания защит, а так же безопасность производства. Разработанная система контроля технологических параметров позволяет уменьшить вероятность возникновения аварий и чрезвычайных ситуаций, ведущих к тяжелым экологическим последствиям и возможным человеческим жертвам. Это достигается следующими функциями системы: контроль значений основных технологических параметров; оперативное предупреждение дежурного технолога об отклонениях от заданных уставок или изменениях технологических параметров; контроль состояния и исправность технологического оборудования; контроль загазованности и пожароопасности помещения. Заключение В результате дипломного проектирования разработана автоматизированная система управления насосными агрегатами. Система предназначена для выполнения функций местного контроля давления на приеме и выкиде насосных агрегатов; дистанционной индикации параметров насосных агрегатов и помещения насосной; сигнализации аварийных ситуаций; дистанционного управления насосными агрегатами и вентиляторами; сохранения полученной информации в архивах; представления текущих и накопленных данных в виде графиков; формирования документации. Также были выбраны технические средства нижнего уровня. В качестве технического средства среднего уровня был выбран контроллер Simatic S7-300. Была выбрана конфигурация контроллерного средства. Для разработки программного обеспечения автоматизированного рабочего места был выбран программный продукт Trace Mode 6.06.3 российской компании Adastra. Разработаны экраны и программы управления. Для проекта произведена оценка экономического эффекта. Единовременные затраты составили 1553822рублей. Рентабельность – 106%. Срок окупаемости 4,6 года. Также была оцененная безопасность и экологичность проекта. Разработанная система позволяет повысить безопасность эксплуатации объекта. Для чрезвычайных ситуаций был разработан порядок действий. Список использованных источников Андреев Е. Б., Ключников А.И., Кротов А.В., Попадько В.Е., Шарова И.Я. Автоматизация технологических процессов добычи и подготовки нефти и газа: Учебное пособие для вузов. - М.: ООО «Недра-Бизнесцентр», 2008. - 399 с: ил. Технологический регламент ДНС-2 с УПСВ Ярайнерского месторождения. Тематический каталог №1. Датчики давления, ПГ «Метран». г. Челябинск, 276с-2006г. Тематический каталог №2. Датчики температуры, ПГ «Метран» г.Челябинск, 277с - 2008г. SCADA-системы: взгляд изнутри, Е. Б. Андреев, М.: РТСофт, 2004г.-176с. Тематический каталог. Преобразователи давления серии EJA. СанПиН 2.2.4.548-96 "Гигиенические требования к микроклимату производственных помещений" СН 2.2.4/2.1.8.562-96. Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки Безопасность жизнедеятельности и промышленная безопасность: Учебное пособие.-2-е изд. стереот./ Под ред. проф. В.Д. Шантарина – Тюмень: ТюмГНГУ, 2002. – 308с. Методические указания к выполнению раздела “Безопасность и экологичность проекта” в дипломных проектах технологических специальностей. Составители: Г.В. Старикова, В.П. Милевский , В.Д. Шантарин.– Тюмень: ТюмГНГУ, 2002г. Методические указания к оценке экономической эффективности технических систем в курсовом и дипломном проектировании для студентов направления АСОиУ, АТП, ИВТ дневного и заочного обучения. Составители: И.А. Силифонкина, М.П. Ермакова, Тюмень, 2003. – 32с. ГОСТ 12.2.085-2002. Виноградова Г. В. Справочное пособие по расчетам надежности, 1997 г.; ГОСТ 21.404-85. ГОСТ 21.408-93. РД 34.21.122-87. РМ4-2-96. ОСТ 51.40-93. www.metran.ru. Приложение А (обязательное) Схема автоматизации  Рисунок А.1 – Схема автоматизации насосной внешней откачки  Рисунок А.2 – Схема автоматизации насосной подтоварной воды Приложение Б (обязательное) Перечень сигналов Таблица Б.1 – Перечень сигналов

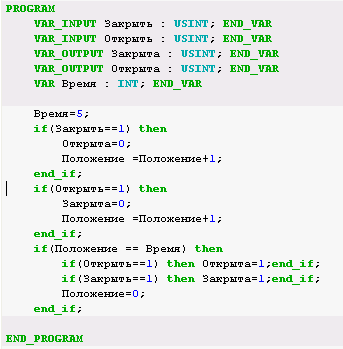

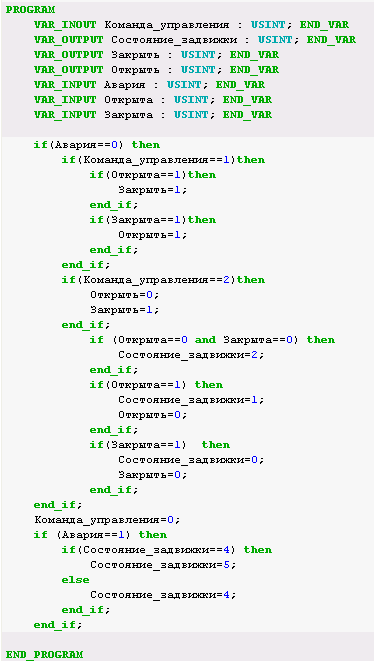

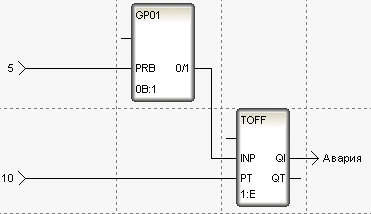

Приложение В (обязательное) Алгоритмы программы  Рисунок В.1 – Алгоритм основной программы  Рисунок В.2 - Алгоритм контроля и управления насосным агрегатом  Рисунок В.3 – Алгоритм пуска насоса Приложение Г (обязательное) Программы Программа имитации выходного давления PROGRAM VAR_INPUT Сост_нас : INT; END_VAR VAR_OUTPUT Давл_вых : REAL; END_VAR if (Сост_нас==1) then Давл_вых=Давл_вых+0.1; end_if; if (Давл_вых>3) then Давл_вых=3; end_if; if (Сост_нас==0) then Давл_вых=Давл_вых-0.1; end_if; if (Давл_вых<0) then Давл_вых=0; end_if; END_PROGRAM Программа запуска насоса PROGRAM VAR_INPUT Давл_вх : REAL; END_VAR VAR_INPUT Сост_Задв_вх : INT; END_VAR VAR_INPUT Сост_Задв_вых : INT; END_VAR VAR_INPUT Давл_вых : REAL; END_VAR VAR_INPUT Сост_нас : INT; END_VAR VAR_OUTPUT Пуск_НА : INT; END_VAR VAR_INOUT Ком_упр_НА : INT; END_VAR VAR_OUTPUT Открыть_здв_вх : INT; END_VAR VAR_OUTPUT Авария_задв_вх : INT; END_VAR VAR_OUTPUT Открыть_задв_вых : INT; END_VAR VAR_OUTPUT Закрыть_задв_вых : INT; END_VAR VAR_OUTPUT Авария_задв_вых : INT; END_VAR VAR_OUTPUT Авария_НА : INT; END_VAR VAR Задержка : INT; END_VAR if (Ком_упр_НА==1) then if(Давл_вх>0.3) then while (Сост_задв_вх==0) do Открыть_задв_вых=1; FOR Задержка = 0 TO 1000 DO ; END_FOR; if (Сост_задв_вх==0) then Авария_задв_вх=1; return; end_if; end_while; while (Сост_задв_вых==1) do Закрыть_задв_вых=1; FOR Задержка = 0 TO 1000 DO ; END_FOR; if (Сост_задв_вых==1) then Авария_задв_вых=1; return; end_if; end_while; Пуск_НА=1; FOR Задержка = 0 TO 1000 DO ; END_FOR; if (Сост_нас==0) then Авария_НА=1; return; end_if; while (Давл_вых<2) do ; end_while; Открыть_задв_вых=1; FOR Задержка = 0 TO 1000 DO ; END_FOR; if (Сост_задв_вых==0) then Авария_задв_вых=1; return; end_if; end_if; Ком_упр_НА=0; end_if; END_PROGRAM  Рисунок Г.1 - Шаблон программы имитации работы задвижки  Рисунок Г.2 - Шаблон программы управления задвижкой  Рисунок Г.3 - Шаблон программы имитации аварийного состояния задвижки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||