Проектная разработка пневмогидравлической системы стенда огневых испытаний ДУ разгонного криогенного блока. Маликов КР ПрИСЛА. Проектная разработка пневмогидравлической системы стенда огневых испытаний ду разгонного криогенного блока по дисциплине Проектирование испытательных стендов летательных аппаратов

Скачать 173.45 Kb. Скачать 173.45 Kb.

|

1.2 Определение основных проектных параметров ПГСИсходные данные: Тяга двигательной установки: P = 15 тс = 147 кН; Время испытаний: t = 50 с; КРТ: H2 и O2; Параметры топлива: Массовое соотношение КРТ: km = 4…6, берётся 4,5; Плотность окислителя:  ; ;Плотность горючего:  ; ;Удельный импульс: Jуд = 4000…4500 м/с, берётся 4500 м/с. Расчет массового расхода топлива и компонентов Топливные магистрали различных размеров и конструкций используются для подачи топливных компонентов из емкостей в двигатель и во вспомогательные устройства, чтобы обеспечить функционирование пневмогидросистем ракет и космических аппаратов. Основные требования, предъявляемые к трубопроводам: малая масса, малые потери давления, высокая механическая прочность, устойчивость против коррозии, высокая герметичность. Скорости движения топлива в трубопроводах составляют 5...10 м/с, в случае применения жидкого водорода средняя скорость компонента достигает 20…25 м/с. При меньших значениях скорости размеры трубопровода увеличиваются; при больших значениях скорости в сильной степени возрастают гидравлические сопротивления. Плотность топлива определяется по формуле:

Массовый секундный расход топлива определяется по формуле:

в которой P – тяга ДУ; Jуд – удельный импульс.  . .Массовый секундный расход горючего и окислителя:

; ; . .Также в систему топливоподачи и наддува входят магистрали трубопроводов О и Г. Определение диаметров:   Определение объема и массы топлива Поскольку секундный расход и время работы ЖРД известны, то:

; ; . .Объём потерь горючего, при запуске испытания определяется по следующей формуле:  Объём потерь окислителя, при запуске испытания определяется по следующей формуле:  Гарантийный остаток топлива обуславливается невозможностью строгого поддержания заданной величины весового соотношения компонентов топлива при испытании из-за изменения действующих перегрузок и ряда других факторов. Гарантийный остаток берется исходя из конечного времени работы двигателя 1,5 секунды. Определение объёма гарантийного остатка горючего:  Объёма гарантийного остатка окислителя:  Объём, занимаемый арматурой (трубопроводы, коллектор, арматура термостатирования, и т.д.) рассчитан на основе статистики и берётся около 3% от запаса топлива. Объём, занимаемый арматурой горючего, определяется по формуле:  Объём, занимаемый арматурой окислителя:  Объём на испарение для горючего  для окислителя принимается 1% от для окислителя принимается 1% от  . Объём компонентов на испарение: . Объём компонентов на испарение:  ; ; . .Объём топлива необходимая для захолаживания системы берется 25% от номинального расхода:  Продолжительность режима захолаживания берется 10…15 с. Принимается продолжительность  = 15 с. = 15 с.  Полный объём горючего определяется по формуле:   Полный объём окислителя:   Масса топлива, необходимая для обеспечения заданного импульса двигателя:

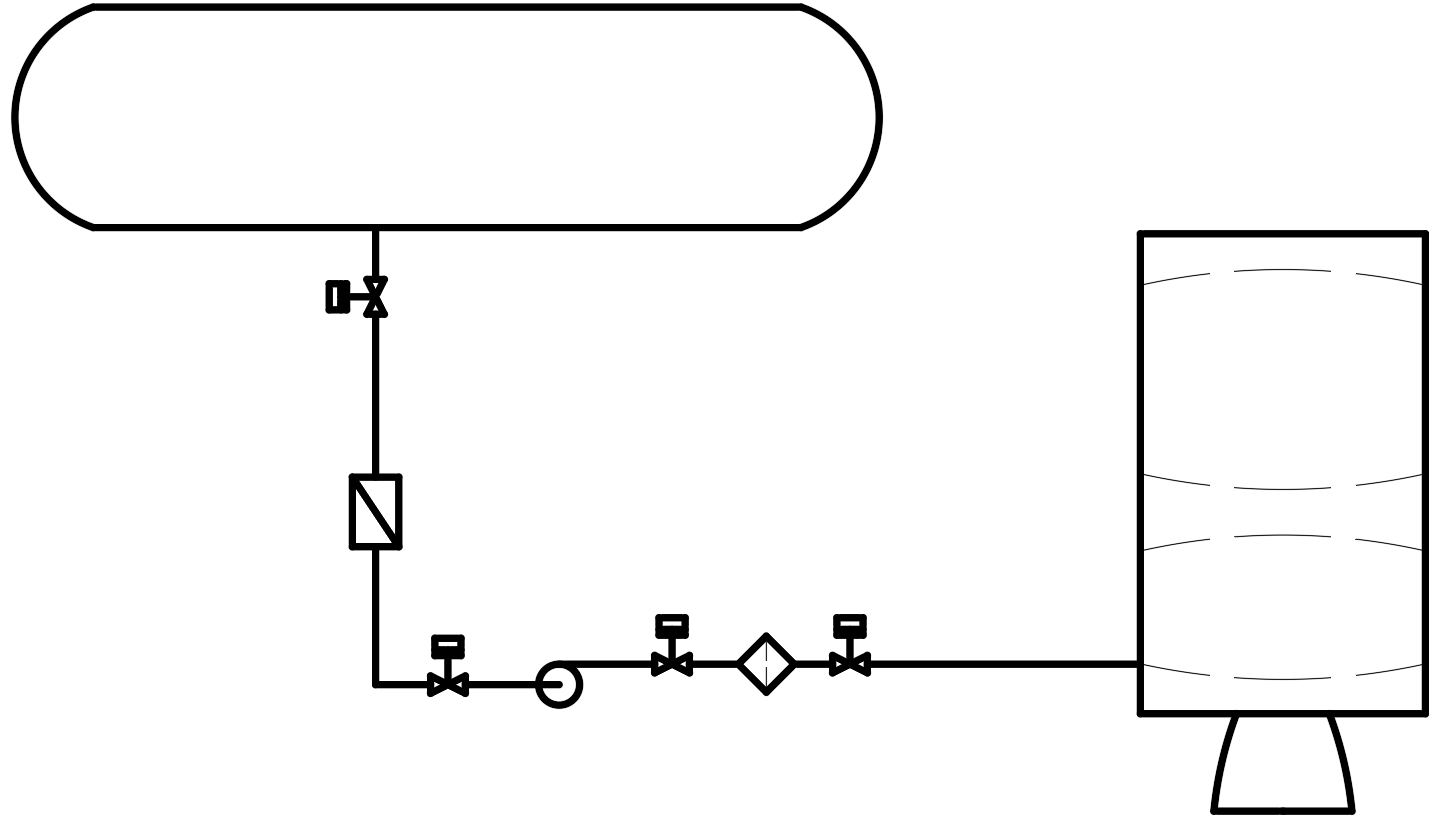

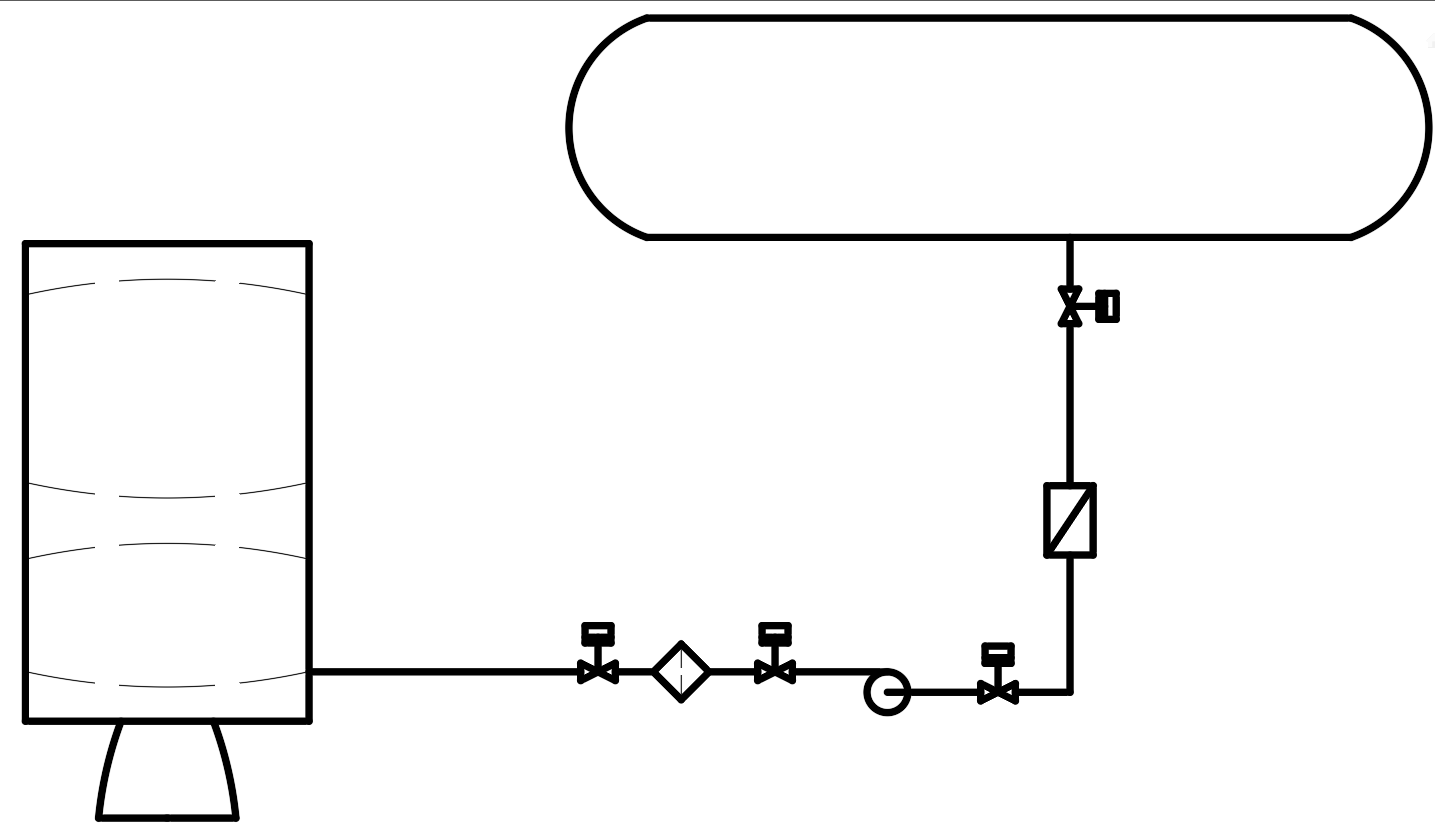

; ; . .Масса гарантированного остатка топлива принимается равной 4% от  : : ; ; . .Масса жидкости, оставшейся в баке, принимается равной 2% от  : : ; ; . .Масса топлива, занимаемая арматурой, как и в случае объема принимается равной 3% от  : : ; ; . .Масса на испарение для горючего  для окислителя принимается 1% от для окислителя принимается 1% от  . Масса компонента на испарение: . Масса компонента на испарение:   Масса топлива необходимая для захолаживания системы берется 25% от номинального расхода:  Продолжительность режима захолаживания берется 10…15 с. Принимается продолжительность  = 15 с. = 15 с.  Тогда требуемая масса топлива:  ; ; . .Определение объема и массы газа наддува При насосной системе подачи внутри топливных баков стенда поддерживается небольшое давление для обеспечения бескавитационной работы насосов. При этом давление, необходимое для подачи топлива к потребителю, создается насосом с приводом от электродвигателя или газовой турбины. В стендовых системах наддува, в зависимости от применяемых топлив, используются воздух, азот, гелий или водород. Для рассматриваемого стенда в качестве рабочего тела системы наддува горючего и окислителя выбирается гелий. Расчет системы наддува начинается с определения количества баллонов с газом, необходимых для обеспечения вытеснения всей массы компонентов топлива в баках стенда. Наддув баков осуществляется баллонами по ГОСТ 949-73 под давлением 200 атм. Для рассматриваемого стенда в качестве рабочего тела системы наддува горючего и окислителя выбирается гелий. Предлагается баллоны емкостью в 500 л (0,5 м3) и 1500 л (1,5 м3),  Определение массы газа в одном баллоне:   Следовательно, общее количество баллонов для вытеснения горючего:  Тогда количество баллонов принимается равным 1. Общее количество баллонов для вытеснения окислителя:  Тогда количество баллонов принимается равным 2. Расчёт гидравлической системы заправки Для определения потерь давления жидкости в топливных магистралях, необходимо знать его длину. Предположим, что длина топливных трубопроводов от заборного устройства до входного патрубка двигателя будет не менее 15 м. Схема топливоподающей магистрали окислителя и горючего представлена на рисунке 2 и 3:  Рисунок 2 – Расчетная схема магистрали окислителя  Рисунок 3 – Расчетная схема магистрали горючего Потери давления в топливных магистралях состоят из потерь давления на создание скорости Δрс, потерь давления на местных сопротивлениях ΔрМС и потерь давления на трение в трубопроводах ΔрТР:  Потери давления на создание скорости  рс определяются формулой: рс определяются формулой: где ρ – плотность компонента топлива; V – скорость движения компонента топлива в трубопроводе.  ; ; . .Потери давления на местных сопротивлениях рассчитываются по формуле:  Где ζ – коэффициент местного сопротивления, величина которого зависит от вида преграды на пути движения топлива. Суммарные потери на местных сопротивлениях:  где ζЗУ, ζСВ, ζсильф, ζАВТ, ζПОВ, ζРАЗ, ζрасш, ζсуж – соответственно коэффициенты потерь давления в заборном устройстве, на сварных швах трубопровода, в сильфонах, на элементах автоматики, на поворотах потока, на разветвлениях потока, на расширении и сужении потока. Коэффициенты местных потерь в заборных устройствах топливных баков зависят от конструкции заборного устройства, формы профиля проточной части и т.п. Для центрального заборного устройства со скругленным входом и плавным изменением площади проходного сечения проточной части: ζЗУ = 0,05...0,2. Для центрального заборного устройства с острой входной кромкой: ζЗУ = 0.5...2.0. Для кольцевого заборного устройства ζЗУ = 1,5...3,0. Выбирается заборное устройство со скругленным входом и плавным изменением площади проходного сечения проточной части: ζЗУ = 0,1. Трубопроводы бесшовные, поэтому ζСВ = 0. Коэффициенты местных потерь на сильфонах зависят от вида их конструкции. Для чисел Рейнольдса Rе  1800 и шага гофров 1 < t < 5 мм при их винтовой навивке: 1800 и шага гофров 1 < t < 5 мм при их винтовой навивке: где h– высота гофров, мм; величины t, dВтакже берутся в мм. Для определения шага и высоты гофров определяется наружный диаметр гофра: dн = 1,3 ∙ dв Тогда: dн.г = 1,3∙  = 0,095 [м] = 95 [мм] = 0,095 [м] = 95 [мм]dн.ок = 1,3∙  = 0,100 [м] = 100 [мм] = 0,100 [м] = 100 [мм]Высота гофра: h = dн – dв hг = 0,095 – 0,073 = 0,022 [м] = 22 [мм] hок = 0,100 – 0,77 = 0,023 [м] = 23 [мм] Шаг гофров: t = 0,07 ∙ dн tг = 0,07∙0,095 = 0,0066 [м] = 6,6 [мм] tок = 0,07∙0,100 = 0,007 [м] = 7 [мм] Тогда коэффициенты местных потерь на сильфонах:   Коэффициенты потерь давления на элементах автоматики зависят от вида элемента и его конструкции. Для измерения расхода топлива используют турбинные расходомеры, которые измеряют массовый или объемный расход топлива. Коэффициент потерь давления объемных датчиков ζАВТ = 0,8...1,1; а массовых ζАВТ = 0,7...1,2. Коэффициент потерь давления датчика сплошности ζАВТ = 0,7...1,2. Коэффициент потерь давления открытых мембранных узлов ζАВТ = 0,5...1,5, Здесь большие значения коэффициентов потерь относятся к трубопроводам с меньшим диаметром. Выбираются объемные датчики: ζАВТ = 0,8. Коэффициент потерь давления на повороте потока:  где α — угол поворота потока, град; R — радиус закругления трубопровода по его оси, в мм; ζ — коэффициент сопротивления трения; d — диаметр трубопровода, мм. При больших числах Рейнольдса:  Радиус закругления трубопровода: R = 3,5dн RГ = 3,5∙0,095 = 0,332 [м] = 332 [мм]; RОК = 3,5∙0,100 = 0,35 [м] = 350 [мм].   Коэффициент сопротивления трения определяется по формуле:  где В – коэффициент, зависящий от вида местного сопротивления и степени стеснения потока. Для поворотного колена В = 90. Число Рейнольдса:  где dГ – гидравлический диаметр трубопровода, м; ν – коэффициент кинематической вязкости. Для круглого сечения гидравлический диаметр равен геометрическому диаметру, т.е. dГ = d. Коэффициент кинематической вязкости для водорода ν = 0,96·10-6 м2/с, для кислорода ν = 1,04·10-6 м2/с. Тогда число Re в трубопроводах горючего и окислителя:   Тогда коэффициент сопротивления:   Отсюда коэффициент потерь давления на повороте потока по формуле:   ζРАЗ = 0, т.к. трубопроводы не имеют разветвлений; ζсуж = 0 и ζрасш = 0, т.к. диаметры трубопроводов постоянны по всей длине. Тогда суммарные потери на местных сопротивлениях по формуле (14):   Потери давления на трение в трубопроводах:  где λ — коэффициент гидравлического сопротивления трения; l— длина трубы,м; d — диаметр трубы, м. Коэффициент сопротивления трения λ трубопроводов круглого сечения для турбулентного потока топлива определяется формулой:  где Δ – средняя шероховатость поверхности трубопровода, м. Средняя величина шероховатости для трубопроводов диаметром больше 30мм Δ = 10 мк. Тогда:   Длины трубопроводов принимаются равными: Lг = 15 м; Lок = 15 м. Тогда потери давления на трение в трубопроводах по формуле:  ; ; . .Тогда общие потери давления в топливных магистралях по формуле:  ; ; . .Расчёт водяной системы охлаждения Система охлаждения элементов стенда выполняется замкнутой или разомкнутой. При этом более предпочтительны замкнутые системы охлаждения, так как расходы охлаждающей воды очень большие (  ) и достигают десятков тонн в секунду, что требует на стенде больших запасов воды, сооружения насосных агрегатов большой производительности для подачи воды на охлаждение элементов стенда. Здесь массовый секундный расход топлива ) и достигают десятков тонн в секунду, что требует на стенде больших запасов воды, сооружения насосных агрегатов большой производительности для подачи воды на охлаждение элементов стенда. Здесь массовый секундный расход топлива  . . Тогда массовый расход воды:  . .Количество воды, необходимое для охлаждения лотка газоотражателя:

. .Объем воды в резервуаре:

. .Проникновение воды в выхлопную струю обеспечивается системой подачи через насадки, введенные в струю. Внедрение воды при этом обеспечивается при низких давлениях подачи pп.в = 0,4…0,8 МПа, что позволяет значительно упростить систему за счет использования серийных малонапорных насосов большой производительности. Кроме того, система отличается универсальностью, позволяющей проводить ее быструю переналадку и настройку при испытаниях на стенде. |

.

. ;

; ;

; ;

; ;

;