Квантовые и оптоэлектронные приборы. Тема курсовой Разработка лазеров. Лазер на углекислом газе.. Разработка лазеров. Лазер на углекислом газе (курсовая). Разработка лазеров. Лазер на углекислом газе

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

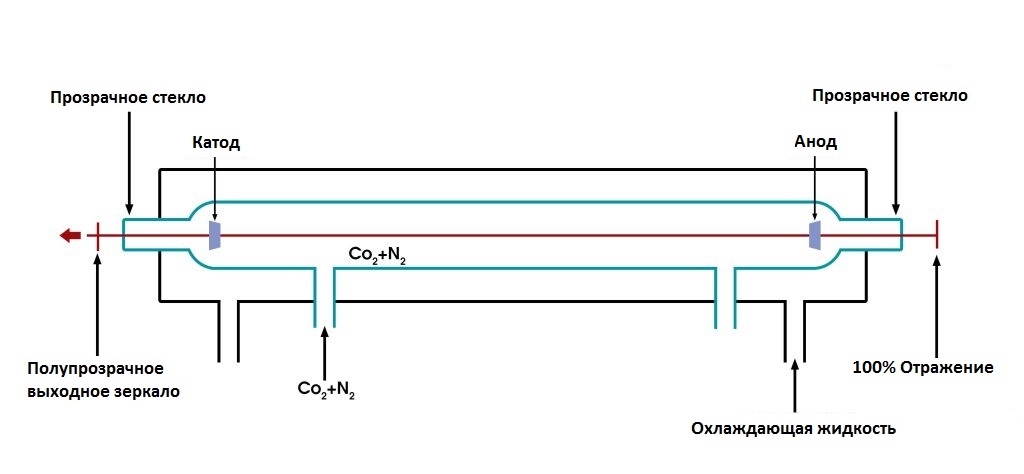

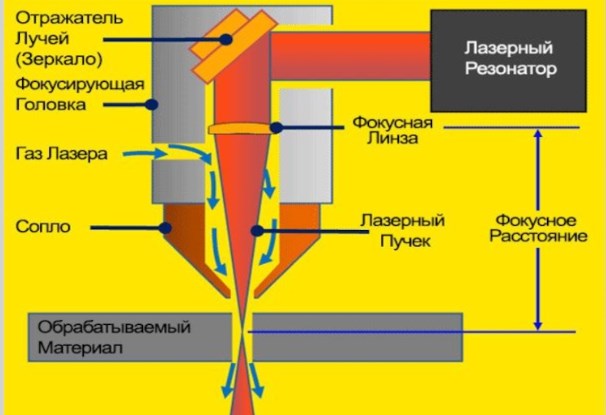

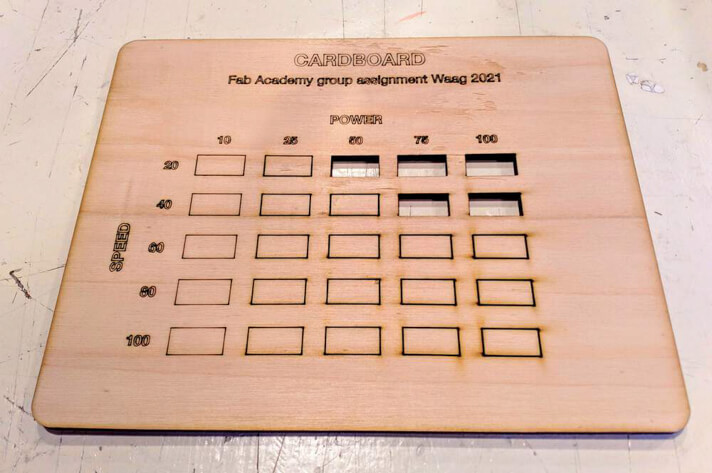

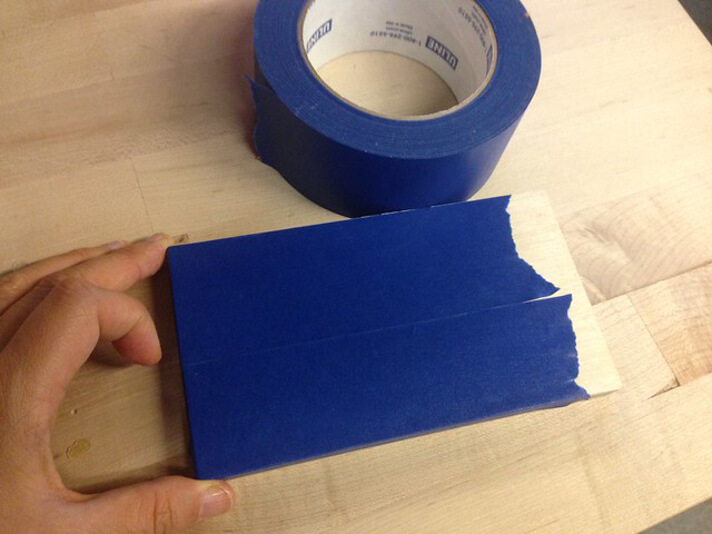

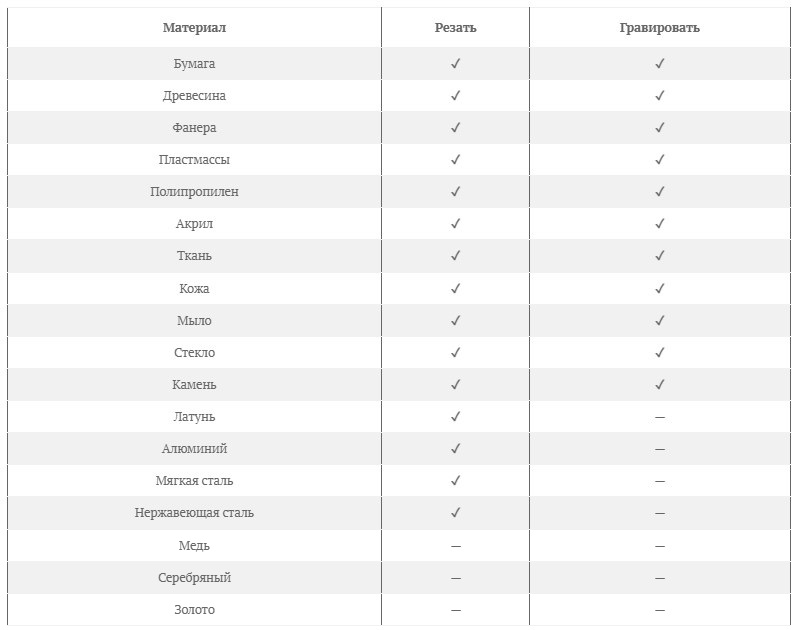

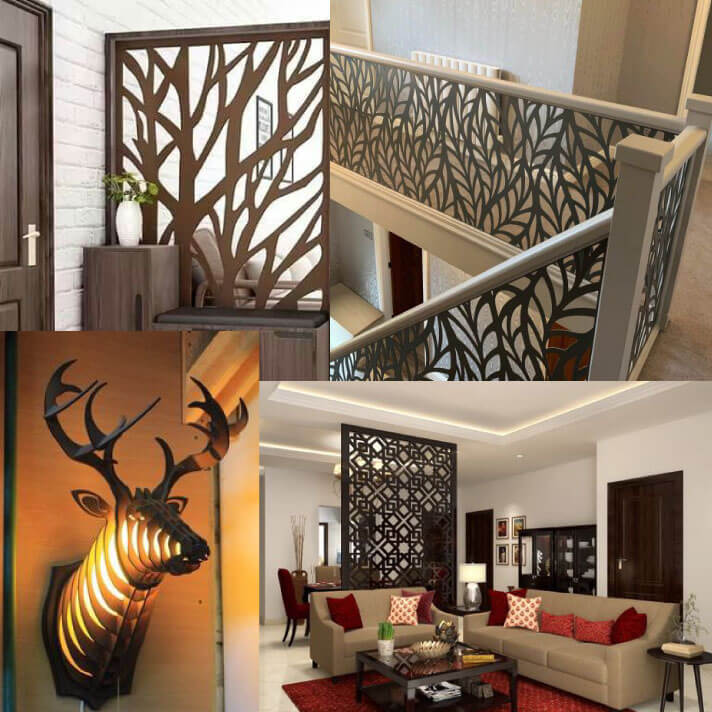

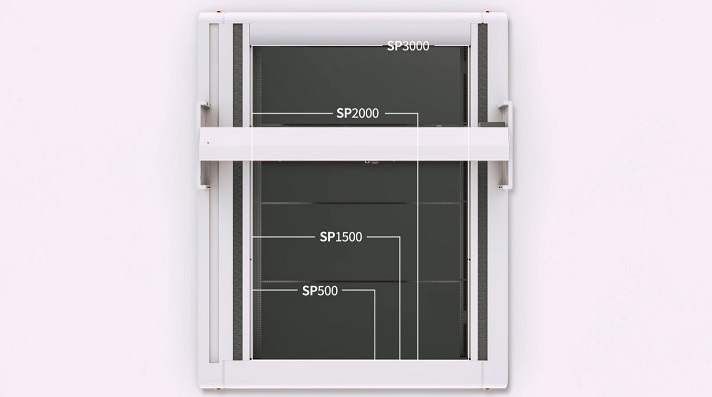

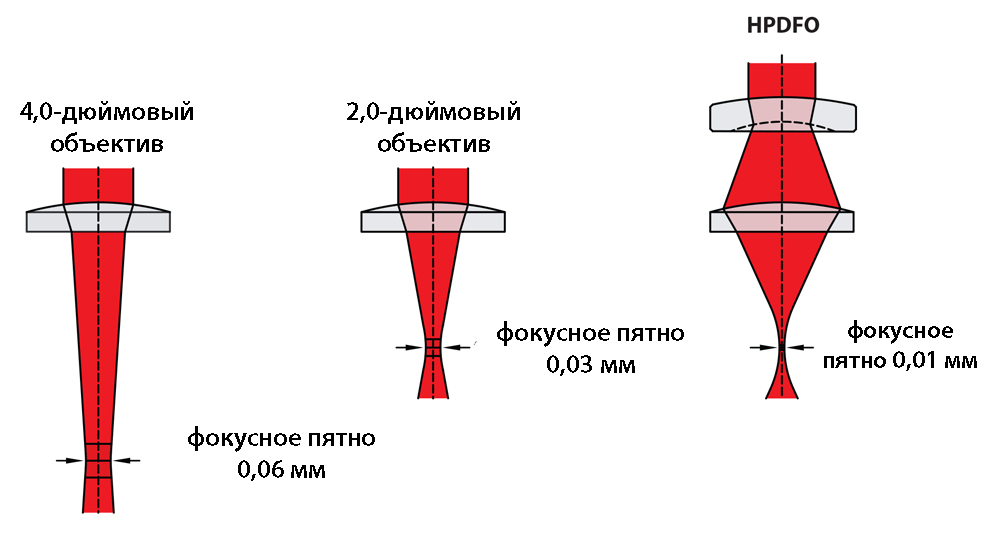

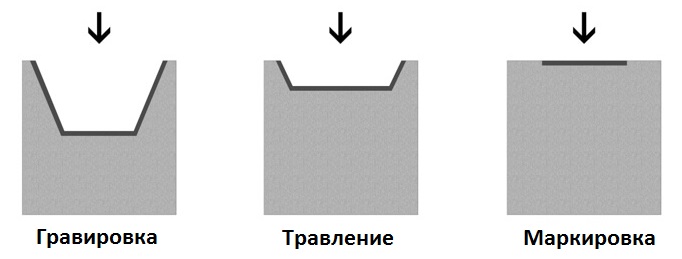

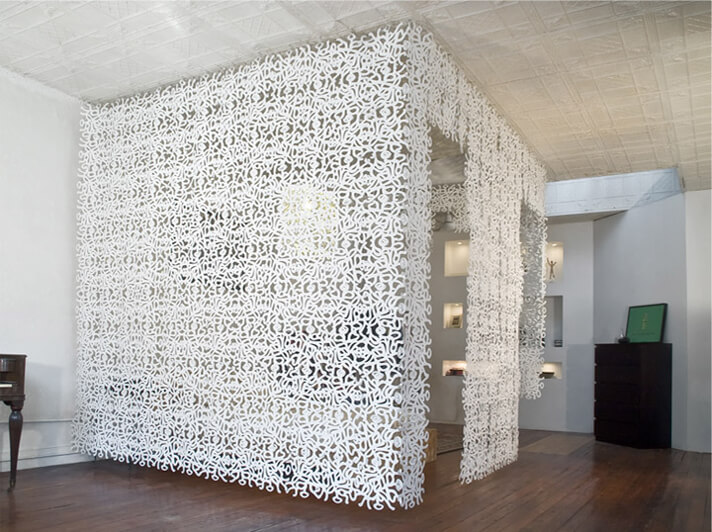

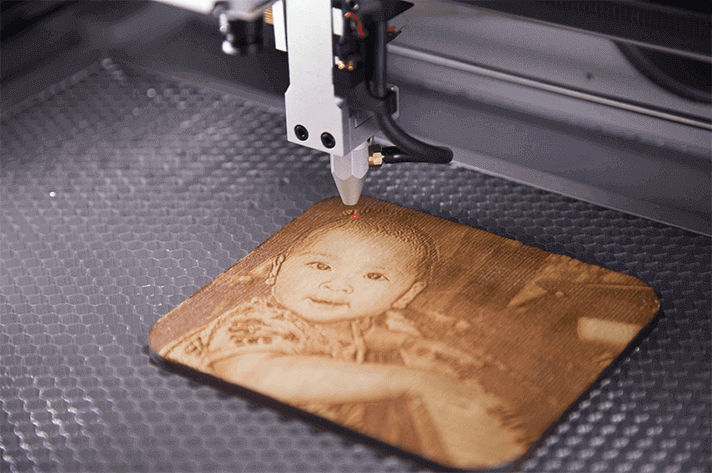

4 Лазер на углекислом газе. Принцип работы и области примененияЛазер на углекислом газе, углекислотный лазер (далее «CO2-лазер») – это мощный режущий инструмент, который можно использовать для различных целей, таких как резка, гравировка и маркировка.  Рис. 1. Лазер CO2 выполняет резку войлока Лазерная резка CO2 работает путем фокусировки высокоэнергетического лазерного луча для нагрева и испарения материала, чтобы производить высокоточные разрезы с коротким временем цикла. Это бесконтактный процесс обработки, обычно используемый для резки и гравировки неметаллов, но для резки металлов также можно использовать мощный CO2-лазер. Лазерная резка CO2 представляет собой нетрадиционный процесс механической обработки, в котором используется высокоэнергетический CO2-лазер для выполнения желаемого разреза. Энергия лазерного луча поглощается материалом, что повышает температуру и делает поверхность достаточно горячей, чтобы сжечь, расплавить и испарить материал. Управление различными факторами, такими как мощность, скорость и интенсивность лазера, позволяет выполнять желаемый разрез в различных типах материалов. Лазеры на СО2 могут иметь длину волны от 9500 до 12000 нм, которая легко поглощается органическими материалами. Это делает CO2-лазеры идеальными для резки и гравировки неметаллических заготовок.  Рис. 2. Электромагнитный спектр В то время как металлические поверхности, как правило, имеют низкую скорость поглощения энергетического излучения в этом диапазоне длин волн. Кроме того, блестящая металлическая поверхность отражает лазерные лучи и приводит к потере энергии, что делает лазер неспособным резать металл. Однако высокоэнергетический СО2-лазер с высокой частотой может компенсировать потерю энергии из-за отражения и успешно резать металл. Как работает лазерная резка CO2  Рис. 3. Работа CO2-лазера Принцип работы лазеров заключается в фокусировке высокоэнергетического лазерного луча в узком месте для испарения материала. Однако источник, который генерирует лазерный луч, варьируется от одного типа лазера к другому. Лазеры CO2 состоят из стеклянной трубки, заполненной смесью углекислого газа, азота, гелия и газообразного водорода. Прохождение электричества через стеклянную трубку возбуждает молекулы газовой смеси и увеличивает их энергию. Затем эти возбужденные молекулы выделяют избыточную энергию в виде яркого света. Длина волны испускаемого света лежит в инфракрасном спектре и поэтому невидима. Затем яркий свет резонирует между частично отражающим зеркалом и полностью отражающим зеркалом, пока не достигнет желаемой яркости. Система доставки лазера, состоящая из ряда зеркал, направляет лазер к лазерной головке.  Рис. 4. Конвергенция лазера внутри лазерной головки В лазерной головке лазер проходит через фокусирующую линзу, которая сводит его в крошечное пятно и увеличивает плотность энергии лазера. Затем этот высокоэнергетический лазер направляется на поверхность разрезаемого материала. Установка оптимальных параметров Рис.5. Выполнение тестовых прогонов картона для определения оптимальных параметров Станок лазерной резки CO2 можно использовать для резки различных материалов, таких как дерево, бумага, пластик, стекло, металлы и т. д. Оптимальные параметры лазера для успешного выполнения желаемого разреза варьируются от одного материала к другому и от одного лазерного резака к другому. Поэтому важно определить оптимальные настройки лазера для материала перед выполнением резки. Выполнение тестовых прогонов на ломе материала помогает пользователю понять поведение материала и найти оптимальные параметры лазера, которые дают наилучшие возможные результаты для требуемой области применения. Подготовка заготовки Рис. 6. Нанесение малярного скотча на поверхность заготовки После выполнения тестовых прогонов и определения оптимальных параметров требуемого материала настало время подготовить заготовку к лазерной резке. Разные материалы требуют разной подготовки перед выполнением резки. Например, при лазерной резке дерева образуется сильный дым, который может повлиять на чистоту поверхности заготовки. Поэтому рекомендуется использовать малярный скотч, чтобы покрыть поверхность деревянной заготовки перед выполнением распила. Это предохраняет заготовку от дымных пятен и улучшает чистоту поверхности реза. Выполнение разреза Рис. 7. Выполнение разреза После подготовки заготовки можно положить ее на рабочий стол и выполнить раскрой. Хотя лазерная резка CO2 является автоматизированным процессом резки, настоятельно рекомендуется контролировать процесс резки, чтобы избежать несчастных случаев. Тепло, выделяемое во время лазерной резки, может привести к пожару, особенно при лазерной резке легковоспламеняющихся материалов, таких как дерево и бумага. Кроме того, эти невидимые лазерные лучи могут отражаться от поверхности и попадать в глаза оператора, вызывая серьезные повреждения. Поэтому настоятельно рекомендуется носить соответствующие очки для защиты от лазерного излучения и следовать протоколам безопасности при работе с лазерным излучением. Материалы, которые CO2-лазер может резать или гравировать Рис. 8. Таблица, показывающая возможности обработки материалов CO2-лазерами Материальные возможности CO2-лазера являются одним из наиболее важных моментов, которые следует учитывать при покупке лазерного резака для конкретного применения. CO2-лазерные станки начального уровня со сравнительно меньшей мощностью лазера, чем у промышленных лазеров, могут использоваться для резки и гравировки различных материалов, таких как дерево, бумага, кожа, ткань, пластик и т. д. Если лазерная резка металла является вашим основным требованием, более практичным выбором будет высококачественный промышленный CO2-лазер. Промышленные лазерные резаки на углекислом газе могут резать практически любой металл, за исключением нескольких металлов с высокой отражающей способностью, таких как медь, серебро и золото. Однако лазерные резаки с CO2 не рекомендуются для гравировки металлов. Волоконный лазер может давать гораздо лучшие результаты гравировки на металлах, а волоконный лазер MOPA может даже производить цветную лазерную гравировку на некоторых металлах. Преимущества лазерной резки CO2 по сравнению с другими методами Рис. 9. Лазерная резка замысловатых узоров для проектов по благоустройству дома Лазерная резка – это эффективный способ выполнения сложных резов в различных материалах, что невозможно при использовании традиционных методов резки. Хотя существуют и другие лазерные источники, которые можно использовать для лазерной резки, лазеры на СО2 обладают различными преимуществами, которые сделали их очень популярными в отрасли. Гибкость материалаВозможность резать практически любой материал дает CO2-лазерам преимущество перед другими источниками лазерного излучения. Хотя диодные лазеры предлагают аналогичную гибкость материалов, они не всегда доступны в вариантах с более высокой мощностью. Это ограничивает применение диодных лазеров, поскольку их можно использовать только для резки тонких материалов. Более того, по мере увеличения толщины металла мощный импульсный CO2-лазер превосходит волоконный лазер, обеспечивая более чистый срез с гладкой поверхностью. Низкая начальная стоимостьОдним из основных недостатков лазерной резки является то, что стоимость лазерных резаков намного выше, чем у традиционных режущих инструментов. Однако резак для лазера на CO2 стоит сравнительно меньше, чем резак для волоконного лазера аналогичного калибра. Кроме того, поскольку лазерные резаки на СО2 существуют дольше, чем волоконные лазеры, бывшие в употреблении лазерные резаки на СО2 легко доступны по более низким ценам. Это делает мощные станки для лазерной резки CO2 доступными даже для небольших предприятий. Высокое качествоЛазерная резка является одним из самых точных методов, используемых для выполнения сложных разрезов даже в самых деликатных материалах. В традиционных методах резки применяются большие силы резания, которые требуют прочного зажима материала. Зажим деликатных материалов, таких как стекло, ткань, латунь и т. д., может сломать или деформировать материал. Более того, истирание между материалом и режущим инструментом вызывает нежелательные механические усилия, которые приводят к царапинам и трещинам на поверхности материала. Лазерная резка CO2 представляет собой бесконтактный метод обработки, при котором высокоэнергетический лазер действует как режущий инструмент. Это устраняет необходимость в жестком зажиме и обеспечивает желаемый разрез без нежелательных механических напряжений в материале. Кроме того, срезы, полученные лазерной резкой CO2 в различных материалах, таких как акрил, ткани, пластмассы и т. д., имеют гладкие края с хорошим качеством поверхности, что не требует какой-либо вторичной обработки для улучшения качества края. Ограничения лазерной резки CO2Несмотря на различные преимущества, лазерная резка CO2 имеет некоторые ограничения и недостатки. Поэтому важно учитывать ограничения и распознавать области применения, в которых лазерная резка на CO2 не может быть использована. Высокая стоимость обслуживанияСистема доставки луча CO2-лазеров состоит из ряда зеркал и фокусирующих линз, которые требуют регулярной очистки и юстировки для получения оптимальных результатов. Кроме того, неправильное использование лазерной системы или отсутствие охлаждающей воды могут привести к повреждению лазерной трубки и вызвать необходимость дорогостоящей замены лазерной трубки. Это не только увеличивает затраты на техническое обслуживание, но и снижает производительность за счет увеличения времени простоя машины. Неспособность гравировать металлыХотя мощный CO2 лазер может прорезать различные металлы, он не может дать оптимальных результатов для гравировки. Способность СО2-лазера прорезать металл увеличивается с увеличением глубины реза. Тогда как лазерная гравировка металла предполагает удаление материала с поверхности материала без увеличения глубины реза. Во время лазерной гравировки излучение СО2-лазера отражается от отражающей поверхности металла, не оказывая существенного эффекта. Опасность лазерного излучения из-за невидимого лазерного лучаИзлучение СО2-лазера попадает в инфракрасную область электромагнитного спектра. Это означает, что CO2 лазер невидим для человеческого глаза, и большинство СО2 лазерных резаков включают в себя систему наведения с красной точкой для указания точки контакта лазерного луча. Однако отражающие материалы, такие как зеркала, латунь, алюминий и т. д., имеют тенденцию отражать излучение СО2-лазера во всех направлениях. Обычно мигательный рефлекс наших глаз обеспечивает защиту от внезапного воздействия ярких источников света. Но в случае CO2 невидимые лучи отраженного лазера могут попасть в глаза оператора, не вызывая мигательного рефлекса, вызывая тем самым серьезные повреждения. На что следует обратить внимание при покупке СО2 лазерного резакаЛазерная резка CO2 является одним из старейших методов лазерной резки в отрасли. В результате он подвергся различным усовершенствованиям, и сегодня легко доступен в различных размерах и конфигурациях. От крупногабаритных промышленных СО2-лазеров, мощностью от нескольких киловатт до маломощных настольных, которые идеально подходят для любителей и малого бизнеса. Выбор подходящего станка для лазерной резки CO2 для вашего применения зависит от различных факторов, которые так или иначе определяют возможности станка. Мощность лазера CO2Мощность CO2-лазера определяет его способность выполнять сквозные разрезы в различных материалах. Лазеры на углекислом газе мощностью от 40 Вт до 100 Вт могут резать и гравировать различные неметаллы. Принимая во внимание, что лазерный резак CO2 с номинальной мощностью более 500 Вт рекомендуется для операций по резке металла. Однако CO2-лазер мощностью 500 Вт можно использовать только для резки очень тонких листов металла. Мощные промышленные станки для лазерной резки CO2, используемые в крупномасштабной промышленности по производству листового металла, могут иметь мощность лазера в диапазоне киловатт (3 кВт — 12 кВт). Следовательно, по мере увеличения мощности лазера способность лазера прорезать более толстый и плотный материал с большей скоростью также увеличивается. Скорость резки лазером CO2Скорость резки CO2-лазера напрямую зависит от мощности лазера и толщины разрезаемого материала. Как правило, более мощный лазер может прорезать материал быстрее, чем сравнительно маломощный лазер. Кроме того, скорость резки CO2-лазера также может быть ограничена некоторыми физическими факторами, такими как система линейного привода лазерного резака. В станках с ЧПУ обычно используются два типа приводных систем: ременная передача и ходовой винт. Система ременного привода работает быстрее по сравнению с системой винтового привода. В то время как винтовой привод обеспечивает более высокую точность позиционирования лазерной головки для выполнения сложных резов. Это делает лазерные резаки с винтовым приводом идеальными для применений, где требуется высокая точность по сравнению со скоростью. Однако лазерный резак с системой винтового привода будет стоить дороже, чем лазерный резак с ременным приводом. Более того, винтовая система склонна к изгибу на больших расстояниях и рекомендуется только для небольших лазерных резаков. Промышленные лазерные резаки с большой рабочей зоной обычно используют систему ременного или цепного привода. Рабочая зона Рис. 10. Сравнение размеров рабочей зоны станков лазерной резки Следующим важным фактором, который следует учитывать при покупке резака для лазера на углекислом газе, является рабочая зона, которую он обеспечивает. Оптимальная рабочая зона лазерного резака зависит от ваших требований. Для деревообрабатывающих производств предпочтительна большая рабочая зона, вмещающая целый лист фанеры или МДФ. В то время как для кожевенной промышленности, которая работает с сумками и другими небольшими аксессуарами, настольный лазерный резак будет лучшим вариантом. Размер рабочего стола напрямую влияет на стоимость станка для лазерной резки, и чем больше рабочий стол, тем выше будет стоимость лазерного резака. Как правило, увеличение размера рабочего стола на несколько дюймов увеличивает стоимость лазерной резки на CO2 на несколько сотен долларов. Поэтому перед покупкой лазерной резки CO2 рекомендуется определить требования к рабочей зоне. Лазерный фокус Рис. 11. Лазерный фокус и его влияние на размер пятна Каждая лазерная резка CO2 состоит из ряда оптических устройств, которые направляют лазерный луч к лазерной головке и фокусируют его в узком месте на поверхности материала. Ширина реза, сделанного лазером, прямо пропорциональна размеру лазерного луча на поверхности материала (размеру пятна). Поэтому желательно иметь как можно меньший размер пятна для выполнения сложных разрезов. Способность лазера фокусироваться в узком месте зависит от его длины волны и фокусирующей линзы. CO2-лазер с длиной волны 10 микрон не может быть сфокусирован в пятно размером менее 0,004 дюйма (0,01 мм). В лазерных резаках CO2 используются различные типы фокусирующих линз. Фокусное расстояние этих линз определяет оптимальное расстояние между лазерной головкой и поверхностью разрезаемого материала. Большинство лазерных резаков имеют функцию автофокусировки, которая обеспечивает наилучшие результаты за счет автоматической установки оптимального расстояния между лазерной головкой и поверхностью материала. Однако иногда для получения требуемых результатов требуется расфокусировка лазера вручную. Например, расфокусированный лазер дает более гладкую гравировку с хорошим контрастом при лазерной гравировке дерева. Воздушная помощьAir Assist использует струю сжатого воздуха или вспомогательного газа для выдувания расплавленного материала из пропила и увеличения скорости резки. Положительное давление, создаваемое сжатым газом, также способствует выдуванию дыма и горячего расплавленного мусора из лазерной головки, тем самым защищая фокусирующую линзу от повреждений. Кроме того, использование соответствующего вспомогательного газа улучшит качество резки.  Рис. 12. Сравнение качества краев при помощи азота и кислорода Например, использование газообразного кислорода для лазерной резки алюминия повысит скорость резки, но приведет к образованию оксидного слоя, который снижает качество резки. В то время как газообразный азот способствует получению чистых резов с хорошим качеством поверхности. Однако для использования вспомогательного воздуха требуется компрессор, который создает высокое давление для выдувания расплавленного материала из пропила. Поэтому рекомендуется приобрести CO2 лазер со встроенной функцией подачи воздуха или включить в свой бюджет стоимость воздушного компрессора при покупке лазерного резака. Вытяжная система Рис. 13. Выхлопной канал, подключенный к лазерному резаку Лазерная резка включает плавление и сжигание материала, в результате чего образуется дым, который может помешать процессу лазерной резки. Некоторые материалы, такие как МДФ, винил и т. д., выделяют токсичные пары, которые могут нанести вред оператору. Для отвода вредных паров от обрабатываемой детали и оператора следует использовать вытяжную систему. Однако утилизация этих токсичных паров непосредственно в окружающую среду не является хорошей практикой и даже преследуется по закону в некоторых регионах. Поэтому рекомендуется использовать выхлопную систему хорошего качества с воздушным фильтром для очистки токсичных паров и их безопасного удаления в окружающую среду. Просты ли в использовании лазерные резаки на CO2Современные лазерные резаки представляют собой станки с ЧПУ, которые работают автоматически и управляются с помощью компьютерного программного обеспечения. Однако для работы на лазерном станке с ЧПУ требуются хорошие навыки проектирования и некоторый опыт работы с методами обработки. Подготовка дизайнаПодготовка дизайна для лазерной резки, гравировки или травления требует новаторского ума с хорошими дизайнерскими навыками и знакомства с дизайнерскими программами. Несмотря на то, что существуют различные программы САПР, которые человек может использовать для подготовки проекта, базовая функциональность всех программ САПР очень похожа. Обучение работе с лазерным резаком CO2Лазерная резка CO2 – это универсальный метод обработки, используемый для резки, гравировки или маркировки различных материалов. Каждый материал ведет себя по-разному при обработке CO2-лазером. Хотя большинство материалов безопасны и могут быть легко обработаны лазером, некоторые материалы, такие как винил, выделяют вредные пары, которые могут быть токсичными для оператора и повредить оборудование для лазерной резки. Более того, овладение процессом для получения идеальной резки требует практических знаний о лазерной резке, чтобы установить оптимальные параметры процесса. Различные материалы требуют различных параметров лазера для резки с хорошим качеством поверхности. Идеальный баланс между мощностью лазера, скоростью резки, частотой лазера и фокусом лазера обеспечивает гладкий рез с хорошим качеством поверхности. Кроме того, неправильное обращение с мощным лазерным лучом машинистом-любителем может быть опасным и привести к различным опасностям поражения электрическим током, пожаром и лазером. Таким образом, для лазерной резки требуется опытный оператор с хорошим знанием процесса лазерной резки и глубоким пониманием поведения различных материалов под действием лазера. Применение CO2 лазерной резки Лазерные станки для резки CO2 являются одними из самых популярных лазерных станков для резки в обрабатывающей промышленности. Эти лазеры обеспечивают высокую гибкость материала. А возможность точного управления параметрами лазера позволяет использовать его для самых разных приложений.  Рис. 14. Разница между лазерной гравировкой, травлением и маркировкой Лазерная резка Рис. 15. Лазерная резка штор Основное применение СО2 лазерной резки – это выполнение высококачественных сложных резов различных материалов. Эти лазеры обычно используются для резки органических материалов, таких как бумага, дерево, пластик, ткани и т. д. Хотя волоконные лазеры являются предпочтительным выбором лазеров для резки тонких металлических заготовок, CO2-лазеры могут производить более гладкие разрезы в толстых металлах (более 0,5 дюйма для мягкой стали). Возможность резать практически любой материал делает CO2-лазеры идеальными для лазерной резки. Лазерная гравировка Рис. 16. Лазерная гравировка на дереве Лазерная гравировка – это процесс удаления слоев материала на максимальную глубину около 0,1 дюйма без выполнения сквозного разреза. CO2-лазер можно использовать для гравировки различных неметаллов, таких как дерево, пластик, бумага, камень и т. д. В отличие от диодных лазеров, CO2-лазер также можно использовать для гравировки прозрачных материалов, таких как стекло и прозрачный акрил. Хотя высокоэнергетические CO2-лазеры могут резать металл, они не подходят для гравировки металлических поверхностей. Качество гравировки металла с помощью волоконного лазера намного выше, чем у СО2-лазера. Кроме того, лазерная гравировка требует сравнительно меньшей мощности лазера, чем резка, а настольный лазерный резак для любителей с номинальной мощностью около 60 Вт может производить высококачественную гравировку на различных материалах. Лазерная маркировка Рис. 17. Лазерная маркировка Лазерная маркировка – это процесс, при котором высокоэнергетический лазер нагревает поверхность материала и изменяет его свойства для получения постоянной маркировки. Лазер поднимает температуру поверхности до достаточно высокой температуры, чтобы окислить материал, что приводит к обесцвечиванию поверхностного слоя и формированию постоянной метки с желаемым рисунком. Лазерная маркировка обычно используется в обрабатывающей промышленности для печати ценной информации, такой как информация о партии, дата производства, QR-коды, штрих-коды и т. д., на поверхности продукта. CO2-лазер можно использовать для создания меток на поверхности различных неметаллов, но их нельзя использовать на голых металлических поверхностях. Однако CO2-лазеры могут маркировать металл, используя чернила для лазерной маркировки или другие покрытия, покрывающие поверхность металла. Этот процесс часто называют лазерным травлением. ЗаключениеЗа последнее время в России за рубежом были проведены обширные исследования в области квантовой электроники. Созданы разнообразные лазеры, а также приборы, основанные на их использовании. Появилось новое научное направление – голография, становление и развитие которой также немыслимо без лазеров. Создание лазеров – пример того, как развитие фундаментальной науки приводит к гигантскому прогрессу в самых различных областях техники и технологии. Лазеры решительно и широким фронтом вторгаются в нашу действительность. Они необычайно расширили наши возможности в самых различных областях — обработке металлов, медицине, измерении, контроле, физических, химических и биологических исследованиях. Уже сегодня лазерный луч овладел множеством полезных и интересных профессий. Во многих случаях использование лазерного луча позволяет получить уникальные результаты. Можно не сомневаться, что в будущем луч лазера подарит нам новые возможности, представляющиеся сегодня фантастическими. На мой взгляд, главная причина стремительного роста внимания к лазерам кроется, прежде всего, в исключительных свойствах этих приборов. Уникальные свойства лазеров – монохроматичность (строгая одноцветность), высокая когерентность(согласованность колебаний), острая направленность светового излучения. Изобретение лазеров стоит в одном ряду с наиболее выдающимися достижениями науки и техники ХХ века. Первый лазер появился в 1960 году, и с тех пор происходит бурное развитие лазерной техники. В короткое время были созданы разнообразные типы лазеров и лазерных устройств, предназначенных для решения конкретных научных и технических задач. Однако есть одно «но»: мы уже начали привыкать, что "лазер все может". Подчас это мешает трезво оценить реальные возможности лазерной техники на современном этапе ее развития. Неудивительно, что чрезмерные восторги по поводу возможностей лазера иногда сменяются некоторым охлаждением к нему. Все это, однако, не может замаскировать основной факт — с изобретением лазера человечество получило в свое распоряжение качественно новый, в высокой степени универсальный, очень эффективный инструмент для повседневной, производственной и научной деятельности. С годами этот инструмент будет все более совершенствоваться, а вместе с этим будет непрерывно расширяться и область применения лазеров. Список литературыГазовые лазеры. Н.Н. Соболев, 1968г. – 342 с. Основы лазерной техники. Ю. В. Байбородин, 1988г. – 383 с. Лазеры. Действительность и надежды. Л.В. Тарасов, 1985г. – 176 с. Оптика. А. Н. Матвеев, 1985г. – 351 с. Оптика. Г. С. Ландсберг, 2017г. – 852 с. |