Пол. 732-ЦВ-ЦЛ. Общее руководство по ремонту тормозного оборудова. Руководство по ремонту тормозного оборудования вагонов (утв. Сжт снг, Протокол от 18. 05. 2011 19. 05. 2011) (ред от 18. 05. 2012)

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

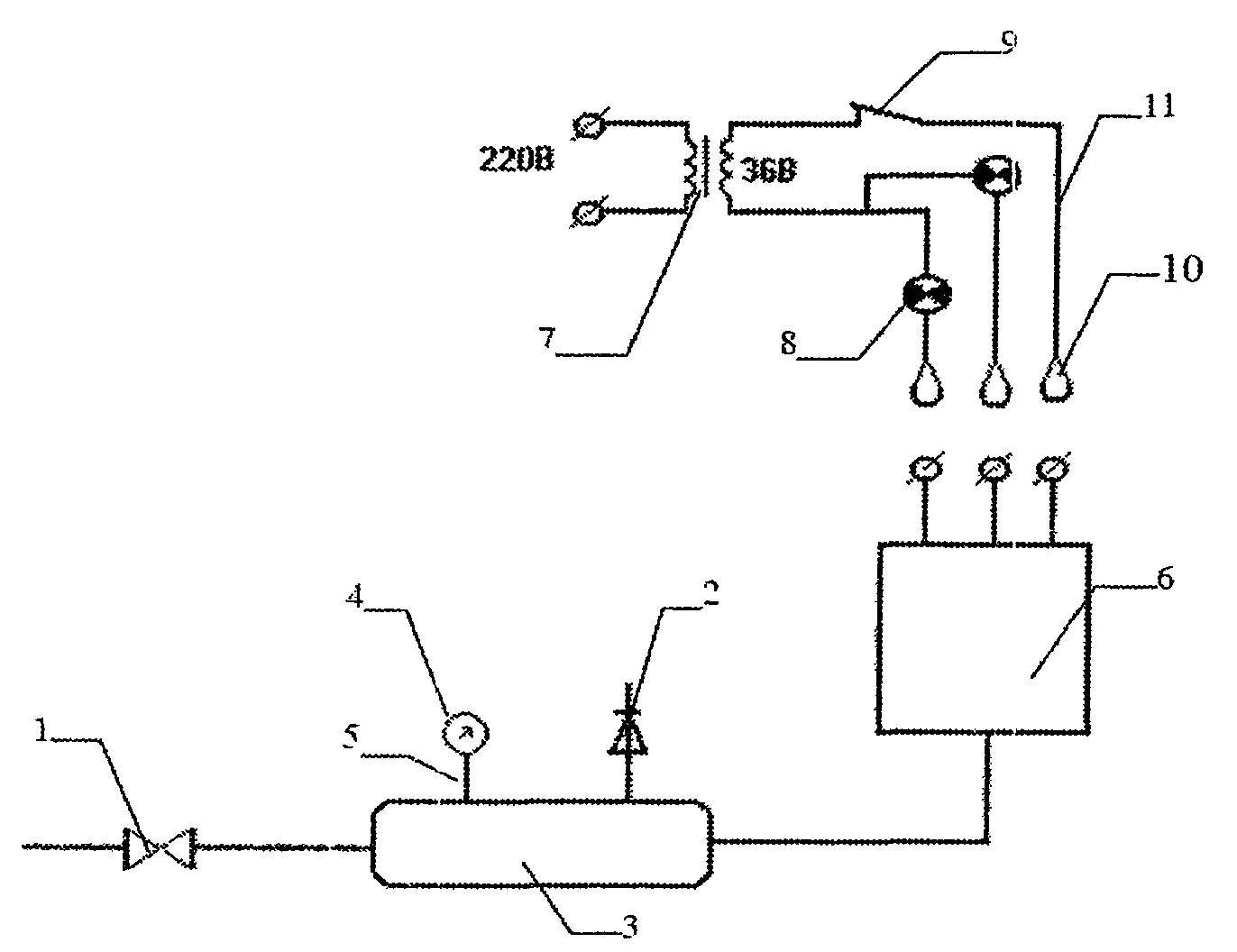

1 - кран разобщительный; 2 - кран машиниста 326С; 3 - часть электрическая 305.052 с камерой 305.059 (или аналогичное по функциональности устройство); 4 - прижим; 5 - кран разобщительный; 6 - кран разобщительный с калиброванным отверстием 2 мм; 7 - кран разобщительный с калиброванным отверстием 1 мм; 8 - кран водоспускной; 9 - резервуар Р10-20; 10 - резервуар Р10-55; 11 - манометр; 12 - трансформатор В; 13 - вольтметр; 14 - мост выпрямительный; 15 - кнопка; 16 - лампа сигнальная; 17 - предохранитель; 18 - манометр; 19 - реле давления Рисунок 21. Принципиальная схема стенда для испытаний реле давления 32.1.2. Стенд должен иметь: - резервуары (первичный тормозной цилиндр и вторичный тормозной цилиндр) объемами 20 и 55 л; - краны разобщительные; - манометры класса точности не хуже 0,6; дроссели диаметром 1 мм. 32.2. Методика испытания 32.2.1. Установить реле давления на испытательный стенд. 32.2.2. Проверить разницу установившихся давлений в первичном и во вторичном тормозных цилиндрах. Испытания производить при давлениях в первичном тормозном цилиндре (0,1 + 0,05) МПа [(1,0 +/- 0,5) кгс/см2] и сопоставлением показаний манометров первичного и вторичного тормозных цилиндров определить разницу установившихся давлений, которая должна быть не более 0,01 МПа (0,1 кгс/см2). 32.2.3. Проверить разницу во времени наполнения первичного и вторичного цилиндров до 0,3 МПа (3,0 кгс/см2). При полном служебном торможении разница времени от момента подачи напряжения на электровоздухораспределитель до давления в тормозных цилиндрах 0,3 МПа (3,0 кгс/см2) должна быть не более 1 с. 32.2.4. Проверить автоматическое поддержание установившегося давления (чувствительность) во вторичном тормозном цилиндре. Испытания проводить при установившемся давлении во вторичном тормозном цилиндре после торможения 0,25 - 0,30 МПа (2,5 - 3,0 кгс/см2). При выпуске воздуха из тормозного цилиндра через отверстие диаметром 1,0 мм реле давления должно поддерживать в нем установившееся давление с колебаниями +/- 0,015 МПа (+/- 0,15 кгс/см2). 32.2.5. Проверить герметичность атмосферного клапана на ступени установившегося давления во вторичном тормозном цилиндре 0,25 - 0,30 МПа (2,5 - 3,0 кгс/см2). Испытания производить обмыливанием отверстий цоколя реле по времени удержания мыльного пузыря. Допускается образование мыльного пузыря с удержанием его не менее 10 с. 32.2.6. Проверить разницу во времени выпуска воздуха из первичного и вторичного тормозных цилиндров. После полного служебного торможения электровоздухораспределителем величина давления в обоих цилиндрах должна быть 0,48 МПа (4,8 кгс/см2). При отпуске от момента снятия напряжения с электровоздухораспределителя до давления в обоих цилиндрах 0,04 МПа (0,4 кгс/см2) разница во времени выпуска воздуха из первичного и вторичного тормозных цилиндров должна быть не более 1 с. Замеры производить за один прием. 32.2.7. Проверить герметичность манжеты и питательного клапана. Проверку производить при отпущенном положении реле. Испытание производить обмыливанием цоколя реле по времени удержания мыльного пузыря. Допускается образование мыльного пузыря с удержанием его не менее 10 с. 32.2.8. Результаты испытания реле давления должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге установленной формы необходимо записывать дату испытания, тип и номер принятого реле давления с росписью исполнителя ремонта и руководителя ремонтного подразделения или другого должностного лица, на которое в соответствии с должностной инструкцией возложены эти обязанности. 32.2.9. На отремонтированном и принятом реле давления должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 33. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ СИГНАЛИЗАТОРОВ ДАВЛЕНИЯ 115, 115А 33.1. Поступившие в ремонт сигнализаторы давления должны быть очищены от пыли, грязи и других загрязнений. 33.2. После наружной очистки и обмывки сигнализатор давления необходимо разобрать, все детали осмотреть, неисправные отремонтировать или заменить. 33.3. Ремонт сигнализаторов давления необходимо производить с соблюдением следующих требований: - проверку пружин производить в свободном состоянии; - номинальная высота рабочей пружины сигнализатора 115 составляет 23 мм (предельная 22), а под рабочей нагрузкой (1,17 +/- 0,12) кгс - 20 мм, у рабочей пружины сигнализатора 115А соответственно 25 мм (предельная 23 мм), а под рабочей нагрузкой (15,4 +/- 1,5) кгс - 12 мм. Пружина толкателя сигнализаторов давления 115 и 115А имеют номинальную высоту 16 мм (предельная 15 мм) и под рабочей нагрузкой (1,4 +/- 0,14) кгс - 11 мм. Просевшую пружину и пружину с обломанными витками заменить новой. Растягивание и заделка пружины не допускается; - резиновую диафрагму, допускающую пропуск воздуха, имеющую надрывы или трещины, а также с истекшим сроком службы заменить новой. Началом срока эксплуатации считать дату изготовления сигнализатора, указанную на корпусе; - проверить крепление (пайку) проводов кабеля; - проверить вручную четкость срабатывания и возврата привода микровыключателя МП2101Л УХЛ 3041А, при необходимости заменить; - при сборке сигнализатора смазать трущиеся поверхности смазкой ЖТ-79Л; - откорректировать величину давления сжатого воздуха, при котором происходит срабатывание микропереключателя сигнализатора. Регулирование производить путем вращения упорки. При достижении необходимой величины давления срабатывания микровыключателя (момент загорания сигнальной лампы) упорку закрепить контргайкой. Диапазон давлений сжатого воздуха, в пределах которого обеспечивается регулирование замыкания и размыкания контактов, должен быть в пределах для сигнализатора давления 115 - 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см2), а для сигнализатора 115А - 0,2 - 0,25 МПа (2,0 - 2,5 кгс/см2). Закрыть крышку и закрепить ее. Наличие прокладок обязательно. 33.4. Каждый сигнализатор давления после ремонта и проверки действия должен быть испытан. 33.4.1. Испытание на стенде унифицированной конструкции необходимо производить в соответствии с разделом 34. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем необходимо производить в соответствии с руководством по эксплуатации этого стенда. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 33.4.2. Результаты испытания сигнализатора давления должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге установленной формы необходимо записывать дату испытания, тип и номер принятого сигнализатора давления с росписью исполнителя ремонта и руководителя ремонтного подразделения или другого должностного лица, на которое в соответствии с должностной инструкцией возложены эти обязанности. 33.5. На отремонтированном и принятом сигнализаторе давления должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 34. ИСПЫТАНИЕ СИГНАЛИЗАТОРОВ ДАВЛЕНИЯ 115, 115А 34.1. Характеристика стенда 34.1.1. Принципиальная схема стенда должна соответствовать схеме, приведенной на рисунке 22.  1 - кран разобщительный; 2 - кран водоспускной; 3 - резервуар объемом 1,5 л; 4 - манометр; 5 - трубопровод; 6 - сигнализатор давления; 7 - трансформатор; 8 - лампа сигнальная; 9 - тумблер; 10 - зажим; 11 - провод Рисунок 22. Принципиальная схема стенда для испытаний сигнализатора давления 34.1.2. Стенд должен иметь: - резервуар объемом 1,5 л; - манометр класса точности не хуже 0,6 с пределом измерения до 0,6 МПа (6,0 кгс/см2); - кран разобщительный с присоединительной резьбой G 1/2"; - кран водоспускной с присоединительной резьбой G 1/2"; - трансформатор; - тумблер; - лампы электрические; - зажимы; - провода БПВЛ 1,0. 34.2. Методика испытания 34.2.1. Проверить величину давления сжатого воздуха, при котором происходит срабатывание микровыключателя. Диапазон давлений сжатого воздуха, в пределах которого обеспечивается регулирование замыкания и размыкания контактов, должен быть в пределах для сигнализатора давления 115 - 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см2), а для сигнализатора 115А - 0,2 - 0,25 МПа (2,0 - 2,5 кгс/см2). 34.2.2. Сопротивление изоляции проводов катушки от корпуса проверить мегомметром, прикладывая напряжение поочередно между корпусом сигнализатора и наконечниками жил кабеля. Сопротивление изоляции должно быть не ниже 5 МОм. 34.2.3. Герметичность мест соединений проверить обмыливанием. Пропуск воздуха не допускается. 35. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ КЛАПАНА СБРАСЫВАЮЩЕГО ТРЕХПОЗИЦИОННОГО 182, 182-01, 182-04, 182-06, 182-08, 182-09 35.1. Поступивший в ремонт клапан сбрасывающий трехпозиционный должен быть снаружи очищен от загрязнений. 35.2. После наружной очистки и обмывки клапан разобрать, его детали, кроме резиновых, промыть моющими средствами или растворителем, каналы продуть сжатым воздухом, очищенные детали протереть насухо. Проверить состояние деталей, неисправные отремонтировать или заменить. 35.3. Ремонт клапанов необходимо производить с соблюдением следующих требований: - проверку пружин производить в свободном состоянии; - номинальная высота пружины диафрагмы клапана составляет 20 мм, а под рабочей нагрузкой (0,225 +/- 0,023) кгс - 11 мм; - пружина клапана вентиля имеет номинальную высоту 22 мм и под рабочей нагрузкой (0,74 +/- 0,07) кгс - 13 мм; - пружины при наличии изломов, трещин, а также в случае потери упругости или при просадке по высоте заменить; - растягивание и заделка пружины не допускается; - диафрагма, допускающая пропуск воздуха, имеющая надрывы или трещины, а также с истекающим сроком эксплуатации, заменяется новой; - прокладки и резиновые уплотнения, имеющие надрывы, трещины и расслоения, а также с истекающим сроком эксплуатации, заменить новыми. Началом срока эксплуатации клапана считать дату изготовления, указанную на корпусе; - посадочные места в клапанах при наличии рисок прошлифовать; - клапан вентиля с просевшим или поврежденным уплотнением заменить новым; - катушки вентилей при наличии пробоя изоляции, обрыва витков или выводов, а также низкого сопротивления заменить новыми; - проверить крепление (пайку) проводов кабеля; - при сборке клапана сбрасывающего трехпозиционного на поверхности трения "металл-металл", "металл-резина" нанести смазку ЖТ-79Л; - отрегулировать напряжение включения вентилей В1 и В2, для чего, постепенно увеличивая подаваемое на вентили В1 и В2 напряжение питания постоянного тока, замерить напряжение включения вентилей В1 и В2. Напряжение включения вентилей должно быть не более 35 В - для клапанов 182, 182-04, 182-08, не более 77 В - для клапанов 182-01, 182-06, 182-09; - отрегулировать напряжение отключения вентилей В1 и В2, для чего, постепенно снижая подаваемое на вентили напряжение, замерить напряжение отключения вентилей В1 и В2. Напряжение отключения вентилей В1 и В2 должно быть не менее 5 В - для клапанов 182, 182-04, 182-08, не менее 15 В - для клапанов 182-01, 182-06, 182-09. 35.4. Каждый сбрасывающий трехпозиционный клапан после ремонта и проверки действия должен быть испытан на испытательном стенде. 35.4.1. Испытание на стенде унифицированной конструкции необходимо производить в соответствии с разделом 36. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем необходимо производить в соответствии с руководством по эксплуатации этого стенда. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 35.4.2. Результаты испытания клапана сбрасывающего трехпозиционного должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге установленной формы необходимо записывать дату испытания, тип и номер принятого клапана сбрасывающего трехпозиционного с росписью исполнителя ремонта и руководителя ремонтного подразделения или другого должностного лица, на которое в соответствии с должностной инструкцией возложены эти обязанности. 35.5. На отремонтированном и принятом клапане сбрасывающем трехпозиционном должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 36. ИСПЫТАНИЕ КЛАПАНА СБРАСЫВАЮЩЕГО ТРЕХПОЗИЦИОННОГО 182, 182-01, 182-04, 182-06, 182-08, 182-09 36.1. Характеристика стенда 36.1.1. Принципиальная электропневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 23.

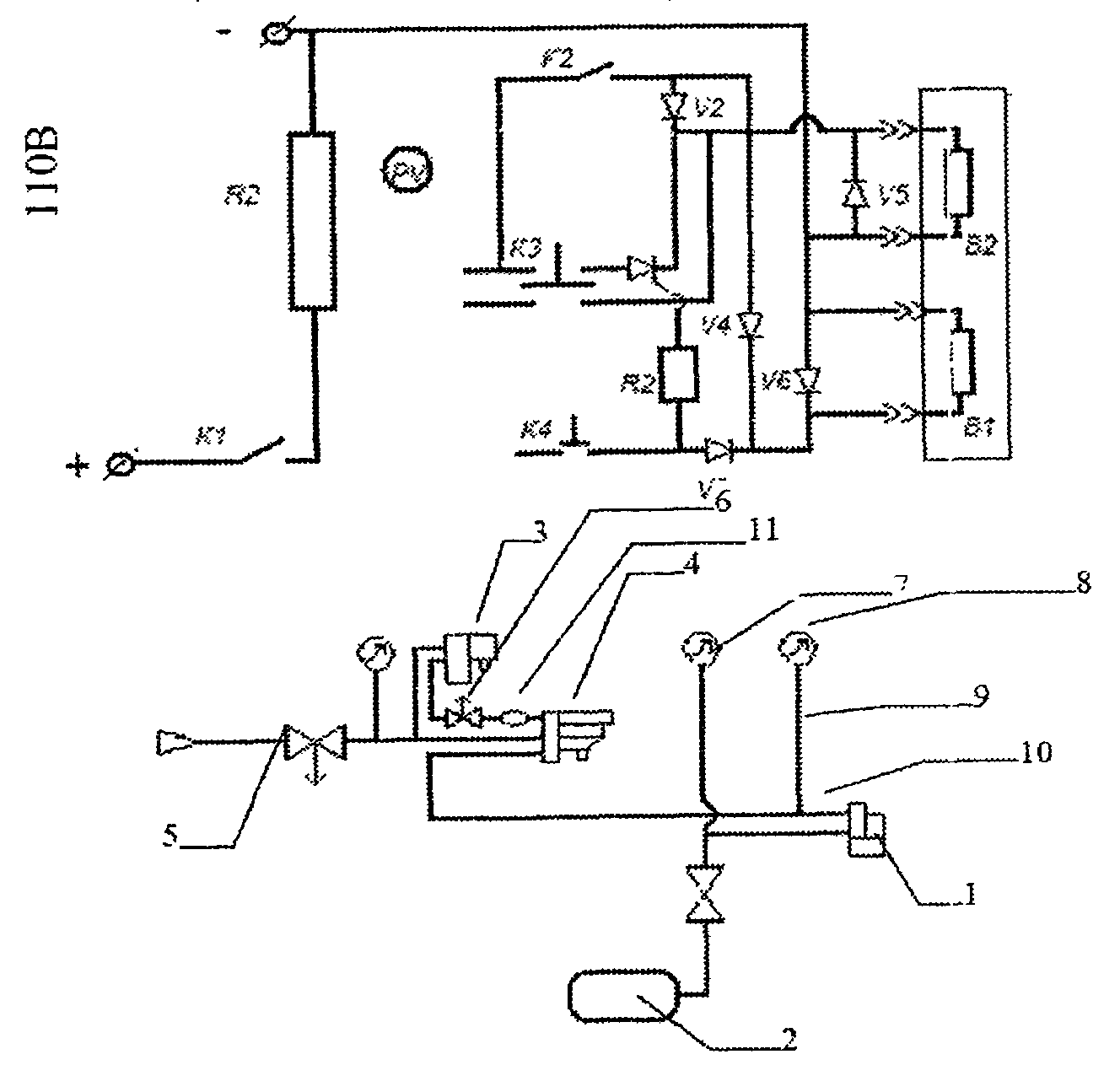

1 - клапан сбрасывающий трехпозиционный; 2 - резервуар объемом 2,5 л; 3 - редуктор; 4 - реле давления; 5, 6 - кран разобщительный с атмосферным отверстием; 7, 8 - манометр; 9 - трубопроводы; 11 - резервуар объемом 2 л Рисунок 23. Принципиальная схема стенда для испытания клапана сбрасывающего трехпозиционного 182, 182-01, 182-04, 182-06, 182-08, 182-09 36.1.2. Стенд должен иметь: - резервуар (тормозной цилиндр) объемом 2,5 л; - редуктор; - реле давления; - краны; - манометры класса точности не ниже 0,6 и ценой деления не более 0,01 МПа (0,1 кгс/см2); - вольтметр; - реостат; - тумблеры; - кнопки; - тиристор; - диоды. 36.2. Методика испытания 36.2.1. Установить клапан на испытательный стенд. 36.2.2. Проверить время снижения давления в тормозном цилиндре (или имитирующем его резервуаре) через клапан с 0,5 МПа (5,0 кгс/см2) до 0,05 МПа (0,5 кгс/см2), для чего подать одновременно напряжение питания постоянного тока на вентили В1 и В2. Время снижения давления должно быть не более 0,4 с. 36.2.3. Проверить время наполнения тормозного цилиндра (тормозного резервуара) через клапан с 0 до (0,35 +/- 0,02) МПа [(3,5 +/- 0,2) кгс/см2], для чего снять одновременно напряжение питания с вентилей В1 и В2. Время наполнения должно быть не более 0,4 с. 36.2.4. Проверить действие клапана на ступенчатое наполнение и ступенчатый выброс воздуха. Подать на вентиль В2 напряжение питания постоянного тока, а на вентиль В1 подавать напряжение кратковременными импульсами. Клапан должен обеспечить ступенчатый выброс воздуха из тормозного цилиндра или тормозного резервуара объемом 2,5 л. Количество ступеней на наполнение и сброс воздуха должно быть не менее 5 в каждом случае. Полностью снять напряжение с вентиля В1, а с вентиля В2 напряжение снимать кратковременными импульсами, при этом клапан должен обеспечить ступенчатое наполнение тормозного цилиндра или резервуара объемом 2,5 л. 36.2.5. Проверить напряжение включения вентилей В1 и В2, для чего, постепенно увеличивая подаваемое на вентили В1 и В2 напряжение питания постоянного тока, замерить напряжение включения вентилей В1 и В2. Напряжение включения вентилей должно быть не более 35 В - для клапанов 182, 182-04, 182-08, не более 77 В - для клапанов 182-01, 182-06, 182-09. 36.2.6. Проверить напряжение отключения вентилей В1 и В2, для чего, постепенно снижая подаваемое на вентили напряжение, замерить напряжение отключения вентилей В1 и В2. Напряжение отключения вентилей В1 и В2 должно быть не менее 5 В - для клапанов 182, 182-04, 182-08, не менее 15 В - для клапанов 182-01, 182-06, 182-09.

Проверить работоспособность клапана на нижней границе величины питающего напряжения, для чего повторить проверку по пунктам 36.3 и 36.4 при значении питающего напряжения 35 В постоянного тока для клапанов 182, 182-04, 182-08 и 77 В постоянного тока для клапанов 182-01, 182-06, 182-09. 36.2.7. Проверить герметичность мест соединений сборочных единиц и атмосферного клапана. Снять напряжение с вентилей. Установить величину давления сжатого воздуха, подводимого к клапану, 0,5 МПа (5,0 кгс/см2). Обмылить мыльным раствором места соединения сборочных единиц и атмосферные отверстия. Образование мыльных пузырей не допускается. 36.2.8. Сопротивление изоляции проверить мегомметром, прикладывая испытательное напряжение 500 В, поочередно между корпусом клапана и наконечниками вентилей. Сопротивление изоляции токоведущих частей относительно корпуса должно быть не менее 20 МОм при температуре корпуса катушек, отличающейся от температуры окружающего воздуха не более чем на 3 °C. 37. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ ПРОТИВОЮЗНОГО УСТРОЙСТВА "БАРС-4" ("БАРС-4МОС", "БАРС-4МО") И ОСЕВЫХ ДАТЧИКОВ ОДМ-2М, ОДМ-3 37.1. Общие требования 37.1.1. Текущий ремонт противоюзного устройства КППУ "БАРС-4" (БАРС-4МОс, БАРС-4МО) (далее - "БАРС-4") с осевыми датчиками ОДМ-2М или ОДМ-3 следует производить в помещениях радиотехнических подразделений, оборудованных источниками питания 220 В переменного тока и 110 В постоянного тока. 37.1.2. Радиотехническое подразделение, которое будет производить ремонт изделия, должно иметь рабочие места, оборудованные стандартным набором контрольных и радиоизмерительных приборов, специализированные рабочие места для контроля параметров электронного блока и осевых датчиков, а также технологическими приспособлениями и соответствующим инструментом для выполнения операций определения и замены негодных радиоэлементов и установки работоспособных. 37.1.3. Квалификация специалистов, допущенных к работам по текущему ремонту КППУ "БАРС-4", не должна быть ниже 5-го разряда. Специалисты должны иметь опыт обслуживания, контроля и ремонта цифровых радиотехнических устройств, владеть навыками поиска неисправностей и логического тестирования, знать устройство КППУ "БАРС-4" и владеть технологией тестового контроля его функциональных узлов и модулей, а также устройства в целом. 37.1.4. Для проведения текущего ремонта КППУ "БАРС-4" на рабочих местах должно быть наличие типовых исправных радиоэлементов и парк исправных узлов для выполнения работ по модульному ремонту. 37.2. Меры безопасности 37.2.1. К работе с КППУ "БАРС-4" должны допускаться лица, прошедшие инструктаж по технике безопасности для работы с электроустановками до 1000 В. 37.2.2. Текущий ремонт КППУ "БАРС-4" должны производить лица, изучившие руководство по эксплуатации и прошедшие подготовку и практическое обучение на фирме-изготовителе. 37.3. Ремонт электронного блока 37.3.1. Ремонт электронного блока производить по технологии комбинированного ремонта по мере выявления отказа, но не реже чем один раз в четыре года при проведении КР-2. 37.3.2. Ремонт модуля коммутации и модуля индикации электронного блока производить в радиоцехе депо методом замены неисправных элементов (кнопок, тумблеров, предохранителей, светодиодов и диодов) на исправные, приобретаемые по необходимости в розничной торговой сети. 37.3.3. В случае обнаружения неисправностей в модуле управления (МУ) или вторичном источнике питания (ВИП) восстановление работоспособности электронного блока производить методом замены неисправного модуля на исправный из числа модулей, приобретаемых у предприятия - изготовителя КППУ "БАРС-4" для пополнения парка запасных частей на нужды модульного ремонта. 37.3.4. Ремонт неисправных ВИП и МУ, а также самого электронного блока в сложных случаях, когда работы, выполненные по пп. 37.1.1 и 37.1.2, не приводят к полному восстановлению работоспособности, или при отсутствии квалифицированных специалистов в радиоцехе депо производить на фирме - изготовителе КППУ "БАРС-4" путем заключения соответствующего прямого договора или, при согласии сторон, по письму с гарантией оплаты. 37.3.5. После окончания ремонтных работ электронный блок должен быть подключен к "Рабочему месту контроля блока противоюза" и проверен на эксплуатационную пригодность по методике контроля работоспособности электронного блока на специализированном рабочем месте. 37.3.6. Электронный блок, показавший работоспособность при проведении полноценного контроля на указанном рабочем месте, считается пригодным для дальнейшего использования. 37.4. Ремонт осевых датчиков ОДМ-2М 37.4.1. Ремонт осевых датчиков ОДМ-2М производить через 500000 км пробега, но не реже чем один раз в четыре года при плановых видах ремонта.

37.4.2. Тщательно осмотреть датчик. На поверхности корпуса, крышки и крепежа, а также нарушений на поверхности присоединительного кабеля. 37.4.3. Трещины и пробоины на корпусе и крышке, нарушения целостности наружной изоляции и защиты присоединительного кабеля не допускаются. Осевой датчик, имеющий такие дефекты, подлежит замене на исправный. 37.4.4. Разобрать осевой датчик, для чего снять крышку, отсоединить присоединительный кабель, отсоединить электронный модуль и снять его с места крепления. Снять втулку и стробдиск, расштифтовать вал, для чего аккуратно выбить специальным инструментом конический штифт, и разобрать подшипниковый узел. 37.4.5. Произвести замену подшипников на новые того же номинала, удалить старую смазку и проверить состояние деталей подшипникового узла и присоединительной муфты. В них не должно быть задиров и износа, а плавающая муфта в сборе не должна иметь качаний и заеданий. Люфт муфты относительно вала не должен превышать 0,1 мм. Заполнить трущиеся поверхности деталей плавающей муфты осевого датчика свежей консистентной смазкой "MOBIL". Установку новых подшипников начинать с подшипника, стоящего со стороны плавающей муфты. Перевернуть корпус и установить между подшипниками распорное кольцо, принадлежащее данному комплекту. Наполнить внутренний объем между двумя подшипниками консистентной смазкой "MOBIL", после чего установить второй подшипник. Установить опорную втулку стробдиска и заштифтовать вал коническим штифтом, предварительно совместив отверстия в валу и опорной втулке стробдиска в правильной направленности. Проверить плавность работы подшипникового узла. При перемещении плавающей муфты не должно быть люфтов, качаний и заеданий. Установить на место стробдиск и втулку. Пружинные шайбы должны быть установлены новые. Повторное использование использованных пружинных шайб не допускается. 37.4.6. Проверить электронный модуль на отсутствие грязи и пыли. Поверхности оптоэлектронных датчиков в зоне прохождения стробдиска должны быть идеально чистыми без следов потертости. Установить электронный модуль в технологический осевой датчик и проверить его работоспособность на специализированном рабочем месте контроля датчиков скорости. Несправный модуль заменить. Исправный электронный модуль установить в корпусе осевого датчика, подключить провода (разъем). Установить годный присоединительный кабель на место, используя при этом новые паронитовые прокладки кабеля к разъему электронного модуля осевого датчика. Установить осевой датчик на специализированное рабочее место контроля осевого датчика и проверить на эксплуатационную пригодность по методике контроля работоспособности осевого датчика на специализированном рабочем месте. В случае соответствия характеристик осевого датчика установленному допуску продолжить ремонт. 37.4.7. Снять с крышки старое уплотнительное кольцо и заменить его на новое. Перед установкой кольца в крышку смазать тонким слоем консистентной смазки "MOBIL" кольцо и место его установки. Смазать тонким слоем консистентной смазки "MOBIL" внутренний диаметр корпуса и установить крышку на место, не допуская перекосов и заеданий уплотнительного резинового кольца. Совместить отверстия крепления с соответствующими резьбовыми отверстиями в корпусе осевого датчика. Заменить пружинные шайбы на новые и установить пробку крышки на место. Затянуть болты крепления крышки до полного сжатия пружинных шайб.

|