Пол. 732-ЦВ-ЦЛ. Общее руководство по ремонту тормозного оборудова. Руководство по ремонту тормозного оборудования вагонов (утв. Сжт снг, Протокол от 18. 05. 2011 19. 05. 2011) (ред от 18. 05. 2012)

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

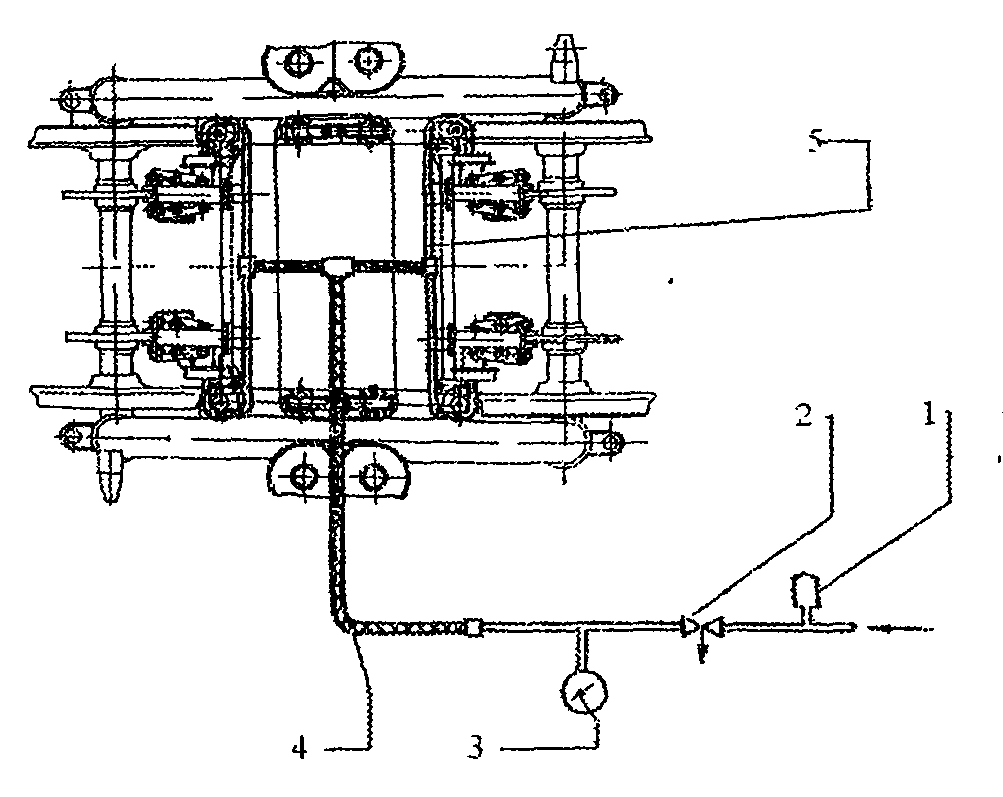

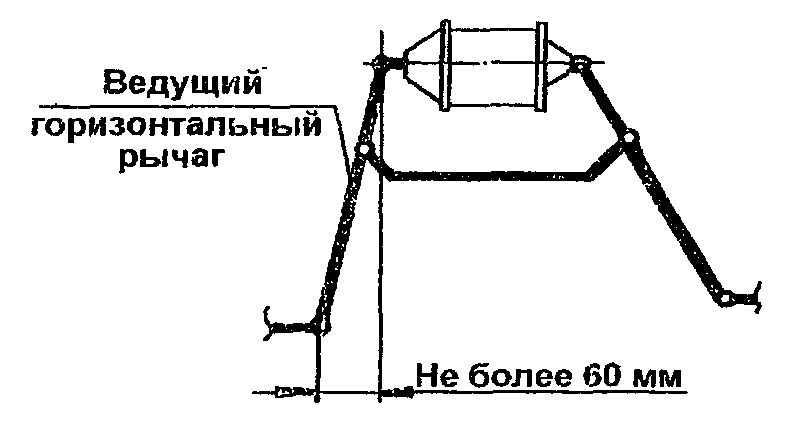

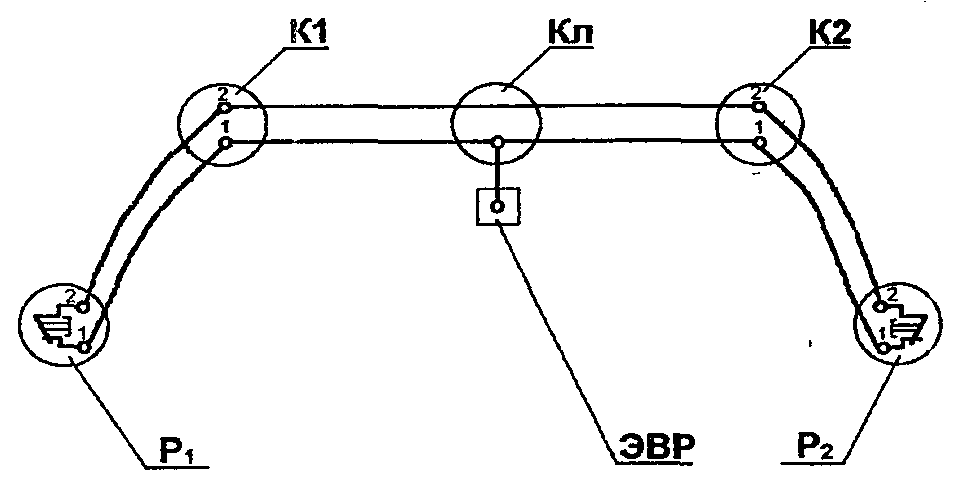

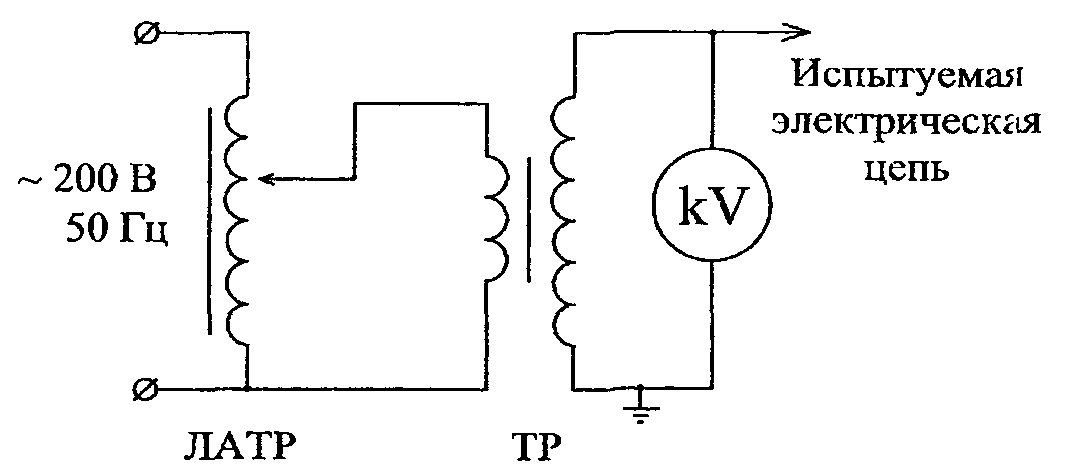

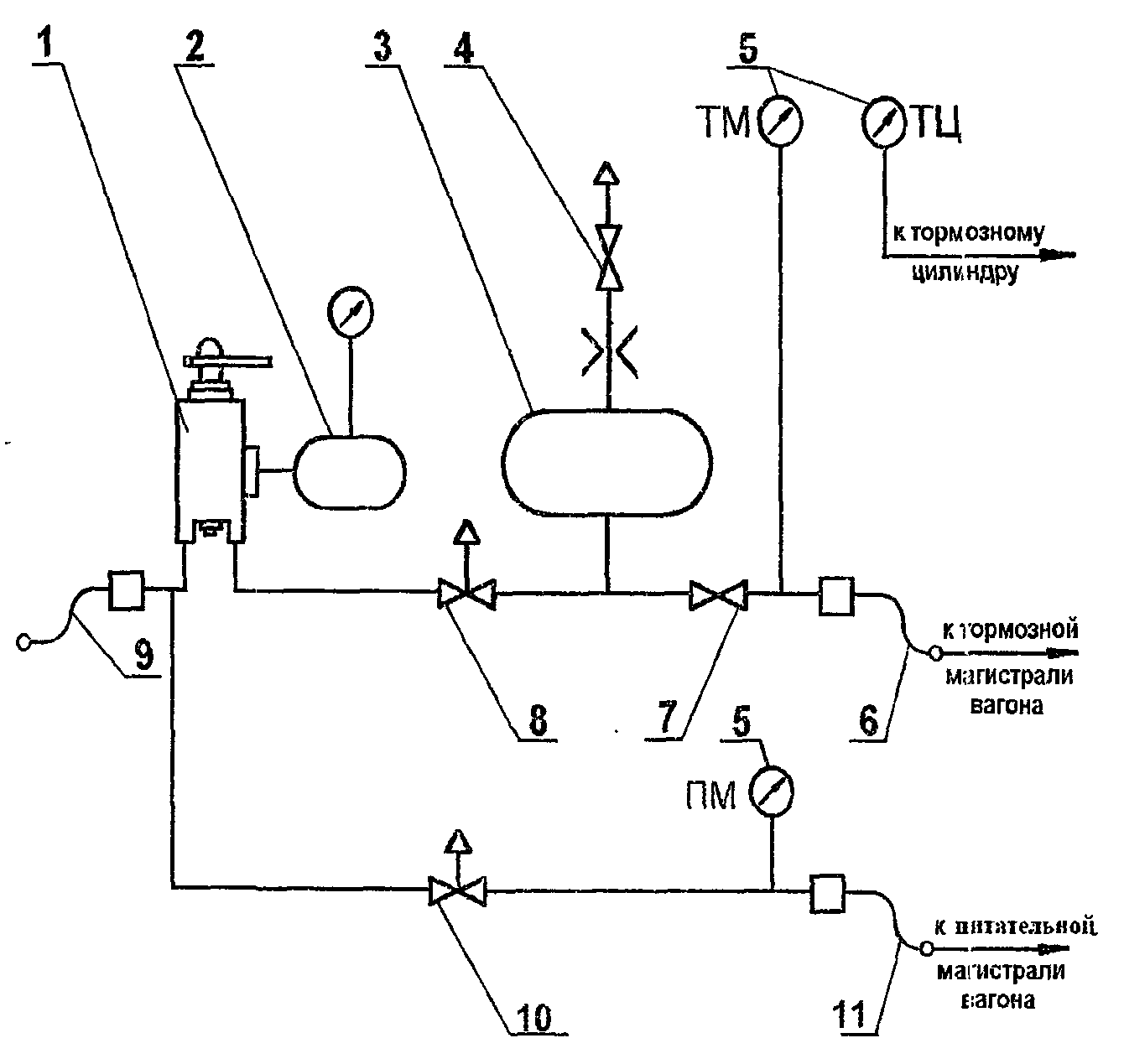

1 - влагоотделитель; 2 - разобщительный кран с атмосферным отверстием; 3 - манометр, 4 - шланг; 5 - воздухопровод на тележке Рисунок 29. Схема установки для испытаний дискового тормоза 41.1.2. Установка должна иметь: - разобщительный кран 2 с атмосферным отверстием; - манометр 3 с пределом измерения 0,6 МПа (6,0 кгс/см2) класса точности не ниже 0,6; - шланг 4 для подключения к воздухопроводу 5 дискового тормоза. 41.1.3. Установка должна быть расположена в закрытом помещении и подключена к воздухопроводной магистрали с давлением сжатого воздуха (0,5 + 0,02) МПа [(5,0 + 0,2) кгс/см2] через влагоотделитель 1 любой конструкции. 41.2. Методика испытания 41.2.1. Проверить герметичность соединений воздухопровода. Подать в воздухопровод сжатый воздух давлением (0,5 + 0,02) МПа [(5,0 + 0,2) кгс/см2]. Закрыть разобщительный кран воздухопровода. Падение давления в воздухопроводе дискового тормоза в течение 5 мин должно быть не более 0,01 МПа [0,1 кгс/см2]. 41.2.2. Проверить действие дискового тормоза. Подать сжатый воздух давлением (0,4 + 0,02) МПа [(4,0 +/- 0,2) кгс/см2] в воздухопровод дискового тормоза. Накладки должны плотно прилегать к дискам. Выход тормозной накладки за рабочую поверхность тормозного диска не допускается. При выпуске воздуха накладки должны равномерно отходить от поверхности диска. Суммарный зазор между диском и накладками должен быть не более 6 мм. 42. РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ ВАГОНОВ 42.1. Регулировка тормозной рычажной передачи производится после сборки механической части тормоза, расположенной на раме вагона, и соединения ее с тормозными рычажными передачами тележек, подкатанных под вагон. Перед установкой на вагон регулятора тормозной рычажной передачи его регулирующий винт должен быть вывернут так, чтобы размер "а" (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) был не менее 400 мм (рисунок 12). 42.2. Упор стержневого привода следует установить на расстоянии не менее 160 мм от корпуса регулятора при чугунных тормозных колодках и не менее 200 мм - при композиционных тормозных колодках. 42.3. Необходимо проверить правильность регулировки тормозной рычажной передачи тележки (рисунок 19): проконтролировать размер "У" (расстояние между головкой тяги и кронштейном подвески затяжки рычагов внутренней колесной пары) при новых тормозных колодках, прижатых к колесам при полном служебном торможении, который должен быть не менее 120 мм. При регулировке тормозной рычажной передачи тележки разность чисел неиспользованных отверстий внутренней (В) и наружной (Н) головок тяги должна быть минимальной. При этом больший запас должен быть во внутренней головке (В) тяги тележки. При меньшем значении размера "У" допускается перерегулировка тормозной рычажной передачи тележки за счет изменения размера "Т" (расстояния между валиками соединения тяги с вертикальными рычагами). 42.4. Тормозную рычажную передачу на вагоне следует регулировать так, чтобы в отпущенном состоянии тормоза ведущий горизонтальный рычаг (горизонтальный рычаг со стороны штока тормозного цилиндра) имел наклон в сторону тележки (рисунок 30). При этом расстояние от оси шарнира соединения этого рычага с регулятором до перпендикуляра, восстановленного от оси шарнирного соединения рычага со штоком тормозного цилиндра к продольной оси вагона, не должно превышать 60 мм.  Рисунок 30 Наклон рычага необходимо регулировать стяжной муфтой, установленной в тыловой тяге и перестановкой валиков на тягах с последующей регулировкой размера "а" и повторной проверкой выхода штока тормозного цилиндра при полном служебном торможении. Выход штока тормозного цилиндра при полном служебном торможении должен быть установлен в пределах, приведенных в таблице 12. Укорачивать тормозные тяги запрещается. 42.5. Для поддержания выхода штока тормозного цилиндра в указанных пределах необходимо установить размер "А". Для этого производится полное служебное торможение, после чего упор привода следует подвести к корпусу регулятора вплотную и закрепить его на стержне. Затем следует отпустить тормоз, при этом размер "А", ориентировочные величины которого приведены в таблице 18, устанавливается автоматически. Таблица 18 Ориентировочные установочные размеры привода регулятора тормозной рычажной передачи на пассажирских вагонах

42.6. Запас резьбы винта ручного тормоза в заторможенном состоянии должен быть не менее 75 мм. 42.7. У отрегулированной тормозной рычажной передачи необходимо проверить регулятор на стягивание тормозной рычажной передачи. Для этого следует измерить размер "а" регулятора, вращением корпуса регулятора распустить тормозную рычажную передачу, произвести полное служебное торможение, затем отпустить тормоз и проконтролировать размер "а" - он должен сократиться на 5 - 11 мм у регуляторов 574Б и РТРП-300 и на 7 - 20 мм у регуляторов РТРП-675 и РТРП-675-М. После проверки обратным вращением корпуса регулятора необходимо стянуть тормозную рычажную передачу до первоначального размера "а". 43. ПРИЕМКА ТОРМОЗНОГО ОБОРУДОВАНИЯ НА ПАССАЖИРСКИХ ВАГОНАХ 43.1. У отремонтированного вагона, предъявленного для приемки тормозного оборудования, необходимо: - проверить правильность монтажа и крепления всего тормозного оборудования; - проверить регулировку тормозной рычажной передачи и действие ее регулятора; - проверить правильность монтажа электрических цепей; - проверить работоспособность электропневматического тормоза; - проверить работоспособность противоюзного устройства (при наличии); - проверить действие стояночного тормоза; - испытать тормоз. Крепление тормозного оборудования на вагоне должно соответствовать требованиям раздела 22. Регулировка тормозной рычажной передачи и проверка действия регулятора должны соответствовать требованиям раздела 42. 43.2. Проверка электрических цепей ЭПТ 43.2.1. Проверить правильность монтажа электрических цепей, измерить их сопротивление и сопротивление изоляции проводов. Измерение сопротивления проводов производится омметром с приведенной погрешностью не более +/- 2,5% в диапазоне от 0 до 2 Ом. Измерение сопротивления изоляции производится мегаомметром на напряжение 1000 В с приведенной погрешностью не более +/- 15% от верхнего предела измерений. Проверка производится при снятом электровоздухораспределителе. 43.2.2. Установить на каждый соединительный рукав головку с контактом от рукава 369А или размыкатель. При этом разомкнутся контакты 1 и 2 (рисунок 31) головок рукавов Р1 и Р2.  1, 2 - электрические контакты; Р1, Р2 - головки соединительных рукавов с электроконтактом; К1, К2 - двухтрубные клеммные коробки 316.000-8; ЭВР - электрический контакт на контактной колодке рабочей камеры (подключение электровоздухораспределителя) Рисунок 31. Электрическая схема ЭПТ пассажирского вагона 43.2.3. Измерить сопротивление рабочего провода между контактом 1 на камере ЭВР и контактами 1 на каждом соединительном рукаве Р1 и Р2, которое должно быть не более 1 Ом. 43.2.4. Измерить сопротивление изоляции между рабочим и контрольным проводами, подключая мегаомметр между контактом 1 на камере ЭВР и корпусами головок (контактами 2) на одном из рукавов Р1 или Р2, которое должно быть не менее 10 МОм. 43.2.5. Измерить сопротивление по цепям, которое должно быть не более 1 Ом. Для этого снимать поочередно с каждого соединительного рукава размыкатель, размыкатель на другом рукаве оставлять: а) контакт 1 на камере ЭВР - рабочий провод - замкнутые контакты головки рукава Р2 - корпус головки (контакт 2) на рукаве Р1; б) контакт 1 на камере ЭВР - рабочий провод - замкнутые контакты головки рукава Р1 - корпус головки (контакт 2) на рукаве Р2. 43.2.6. Измерить сопротивление изоляции между проводами ЭПТ и корпусом вагона. Для этого снять размыкатели и установить соединительные рукава на изолированные подвески. Сопротивление изоляции между корпусом вагона (рельсами) и любой точкой цепи должно быть не менее 0,8 МОм. 43.2.7. Проверка изоляции на электрическую прочность электрических цепей тормоза производится на специальной установке напряжением 1500 В переменного тока синусоидальной формы частотой 50 Гц мощностью 1 кВт и погрешностью в установке испытательного напряжения не более +/- 10%, электрическая схема которой приведена на рисунке 32. Испытание изоляции на электрическую прочность необходимо выполнять при постановке соединительных рукавов на изолированные подвески. Испытания производятся в специальном помещении с соблюдением мер безопасности.  ЛАТР - лабораторный автотрансформатор; ТР - повышающий трансформатор; kV - киловаттметр Рисунок 32. Электрическая схема установки для проверки изоляции на электрическую прочность электрических цепей тормоза При проверке электрической прочности изоляции заземленный вывод испытательной установки необходимо подключить к раме вагона, а высоковольтный провод к испытуемой электрической цепи. Повышение и понижение испытательного напряжения производится плавно в течение 10 - 20 с. Проверка изоляции производится в течение 1 мин. Изоляция считается удовлетворительной, если не произошел ее пробой. 43.2.8. На рабочую камеру следует установить электровоздухораспределитель и проверить тормоз сначала на пневматическом управлении, а затем на электрическом управлении. 43.3. Проверка электрических цепей противоюзного устройства 43.3.1. Выключить питание электронного блока противоюзного устройства. 43.3.2. Отключить шлейфы на электронном блоке противоюзного устройства. 43.3.3. Измерить сопротивление изоляции высоковольтных цепей электронного блока противоюзного устройства, имеющие непосредственный контакт с аккумуляторной батареей и заземляющим контактом на электронном блоке противоюзного устройства. Сопротивление высоковольтных цепей электронного блока противоюзного устройства заземляющим контактом на электронном блоке противоюзного устройства должно быть не менее 0,8 МОм. 43.3.4. Проверить низковольтные цепи электронного блока противоюзного устройства, не имеющих непосредственной связи с аккумуляторной батареей на предмет отсутствия короткого замыкания между контактами и заземляющим контактом на электронном блоке противоюзного устройства. Проверка считается успешной при отсутствии коротких замыканий между проверяемыми цепями и заземляющим контактом на электронном блоке противоюзного устройства. 43.3.5. После проведения измерений восстановить электрическую схему и подключить шлейфы на соответствующие разъемы электронного блока противоюзного устройства. 43.4. Проверка электрических цепей магниторельсового тормоза 43.4.1. Измерить сопротивление каждого провода магниторельсового тормоза, которое должно быть не более 1 Ом. Для этого отключить провода от магниторельсового тормоза и блока управления магниторельсового тормоза. 43.4.2. Измерить сопротивление изоляции между проводами магниторельсового тормоза и корпусом вагона. Для этого сопротивление изоляции между корпусом вагона (рельсами) и любой точкой цепи должно быть не менее 0,8 МОм. 43.5. Проверка плотности воздухопровода 43.5.1. Плотность магистрального воздухопровода необходимо проверять при затушенной головке соединительного рукава и открытом концевом кране на противоположном подсоединенному к испытательной установке конце воздухопровода вагона или группы вагонов. Для проверки плотности магистрального воздухопровода следует зарядить магистральный воздухопровод вагона сжатым воздухом до давления (0,50 + 0,02) МПа [(5,0 + 0,2) кгс/см2] при выключенном воздухораспределителе. Затем необходимо отключить воздухопровод от магистрального резервуара 3 (рисунок 33) разобщительным краном 7, при этом падение давления, наблюдаемое по манометру ТМ, не должно превышать 0,1 МПа (0,1 кгс/см2) в течение 5 мин при начальном давлении не менее 0,5 МПа (5,0 кгс/см2) при деповских и капитальных ремонтах, а при остальных видах ремонта - за 3 мин.  1 - кран машиниста 326 (394, 395, 334, 334Э) или заменяющий его блок управления; 2 - уравнительный резервуар крана машиниста объемом 20 л (если предусмотрен конструкцией крана машиниста); 3 - магистральный резервуар объемом 55 л; 4 - кран с дроссельным отверстием 2 мм; 5 - манометры тормозной магистрали, тормозного цилиндра и питательной магистрали; 6 - соединительный рукав к тормозной магистрали вагона (длина не более 3 м); 7 - разобщительный кран; 8 - комбинированный кран, сообщающий в закрытом положении резервуар 3 с атмосферой через отверстие диаметром не менее 10 мм; 9 - соединительный рукав для питания установки сжатым воздухом; 10 - комбинированный кран; 11 - соединительный рукав к питательной магистрали вагона (длина не более 3 м) Рисунок 33. Принципиальная схема установки для проверки работы тормоза пассажирских вагонов 43.5.2. Плотность питательного воздухопровода проверить при заглушенной головке соединительного рукава и открытом концевом кране на противоположном подсоединенному к испытательной установке конце питательной магистрали вагона. Для проверки плотности питательного воздухопровода вагона следует зарядить ее сжатым воздухом до давления (7,5 - 9,0) кгс/см2 при отключенных питательных резервуарах. Затем отключить питательную магистраль комбинированным краном 10 от установки (рисунок 33), по манометру ПМ наблюдать за падением давления, которое не должно превышать 0,1 кгс/см2 в течение 5 мин от зарядного. 43.6. Проверка плотности обратных клапанов Проверку плотности обратных клапанов питательных резервуаров на вагоне производить на типовой установке для проверки действия тормоза на вагоне. Проверку плотности обратных клапанов питательных резервуаров проверять при закрытом концевом кране и открытом на противоположном подсоединенному к испытательной установке питательной магистрали. Разобщительные краны резервуаров открыты. Зарядить питательную магистраль сжатым воздухом до давления (7,5 - 9,0) кгс/см2 в течение не менее 5 мин. Комбинированным краном выпустить воздух из питательной магистрали и затем закрыть комбинированный кран 7 (рисунок 33). По манометру ПМ наблюдать за повышением давления, которое не должно превышать 2 кгс/см2 в течение 1 мин. При неудовлетворительном результате производить проверку плотности отдельного клапана каждого резервуара. 43.7. Проверка действия пневматического тормоза 43.7.1. Проверка действия пневматического тормоза вагона производится на типовой установке. Принципиальная пневматическая схема типовой установки для испытания тормоза вагона должна соответствовать схеме, приведенной на рисунке 33. Установка должна иметь: - кран машиниста или заменяющий его блок управления; - магистральный резервуар объемом 55 л; - контрольно-измерительные приборы для контроля времени (секундомер) и величины давления (для измерения давления в тормозном цилиндре, тормозной магистрали) с пределом измерения 0,6 МПа (6 кгс/см2) класса точности не ниже 1,0 или с пределом измерения 1,0 МПа (10 кгс/см2) класса точности не ниже 0,6; - для измерения давления в тормозной магистрали контрольно-измерительный прибор с пределом измерения 1,0 МПа (10 кгс/см2) класса точности 0,6; - разобщительные краны или устройства, заменяющие их; - соединительные рукава для подключения установки к источнику сжатого воздуха и к испытываемому вагону. Дополнительно для испытания вагонов с питательной магистралью установка может иметь соединительный рукав для подключения установки к питательной магистрали испытуемого вагона и контрольно-измерительные приборы с пределом измерения до 1,6 МПа (16 кгс/см2) класса точности не ниже 1,0 для контроля величины давления в питательной магистрали. Магистральный резервуар должен иметь кран с дроссельным отверстием диаметром 2 мм для проверки крана машиниста (блока управления) и водоспускной клапан. Контроль давлений в тормозных цилиндрах вагонов с дисковыми тормозами производить по бортовым манометрам, которые должны иметь свидетельство о поверке. 43.7.2. Включить воздухораспределитель и зарядить тормозную систему вагона сжатым воздухом до давления (0,5 + 0,02) МПа [(5,0 + 0,2) кгс/см2] (время зарядки не менее 4 мин). Режимный переключатель воздухораспределителя включить на режим поезда нормальной длины (К). 43.7.3. После зарядки тормозной системы снизить давление в магистрали на 0,04 - 0,05 МПа (0,4 - 0,5 кгс/см2), при этом тормоз должен прийти в действие. В течение 3 мин после торможения в положении перекрыши крана машиниста давление воздуха в цилиндре не должно быть менее 0,05 МПа (0,5 кгс/см2). Затем повысить давление в магистрали на 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см2) - тормоз должен полностью отпустить. 43.7.4. После отпуска и зарядки тормоза в течение не менее 1 мин понизить давление в магистрали до нулевого комбинированным краном 8 установки (рисунок 33). При этом выход штока должен соответствовать данным таблицы 12, а давление в тормозном цилиндре должно быть не менее 0,39 МПа (3,9 кгс/см2). Падение установившегося давления воздуха в тормозном цилиндре не должно превышать 0,01 МПа (0,1 кгс/см2) после капитального и деповского ремонта за 5 мин, после ревизии - за 3 мин. При повышении давления в магистрали до (0,44 + 0,01) МПа [(4,4 + 0,1) кгс/см2] должен произойти полный отпуск тормоза. 43.7.5. Проверить выпускной клапан. Для этого после ступени торможения снижением давления в магистрали на 0,05 - 0,06 МПа (0,5 - 0,6 кгс/см2) потянуть до отказа за поводок или ручку выпускного клапана. Тормоз должен полностью отпустить. 43.7.6. Проверить действие каждого стоп-крана. Исправные краны опломбировать. Пломбы должны иметь с одной стороны оттиск буквенного обозначения дороги, с другой стороны - оттиск условного номера вагонного депо или завода. 43.7.7. Проверить действие регулятора тормозной рычажной передачи в соответствии с разделом 42. 43.8. Проверка ЭПТ 43.8.1. Проверку исправности цепей ЭПТ и его действия на электрическом управлении необходимо выполнять с помощью переносного прибора типа П-ЭПТ или стационарного пульта подобного типа в соответствии с прилагаемой к нему инструкцией по эксплуатации. При этом следует: - проверить правильность включения в электрическую цепь катушек электромагнитных вентилей электровоздухораспределителя при перекрыше (полярность "+" на рельсах и "-" в рабочем проводе N 1). Тормоз вагона должен оставаться в отпущенном состоянии и не приходить в действие; - проверить действие тормоза при ступени торможения На электровоздухораспределитель подать напряжение на 1,5 - 2,3 с (полярность "-" на рельс, "+" в рабочий провод N 1). Тормоз должен прийти в действие, при этом падение напряжения не должно превышать 0,3 В на вагон. При изменении полярности (положение "перекрыша") электровоздухораспределитель не должен отпускать; - проверить действие тормоза при полном служебном торможении. На электровоздухораспределитель подать напряжение (полярность "-" на рельс, "+" в рабочий провод N 1) на время, за которое давление в тормозном цилиндре достигнет (0,30 + 0,01) МПа [(3,0 + 0,1) кгс/см2). Это время должно быть от 2,5 до 3,5 с. При изменении полярности (положение "перекрыша") электровоздухораспределитель не должен отпускать; - проверить действие тормоза при ступени отпуска. С электровоздухораспределителя снять напряжение на 0,5 - 1,0 с (положение "отпуск") и затем снова перевести в положение "перекрыша". Тормоз вагона должен произвести ступень отпуска. Полный отпуск тормоза на вагоне указывает на неисправность электровоздухораспределителя. Ступенчатый отпуск повторить несколько раз (3 - 4 ступени); - проверить полный отпуск тормоза. Для этого после выполнения полного служебного торможения с электровоздухораспределителя снять напряжение (положение "отпуск"). По истечении 8 - 12 с тормоз вагона должен полностью отпустить. 43.9. Проверка действия противоюзного устройства 43.9.1. Произвести полное служебное торможение. Давление в тормозных цилиндрах должно быть не ниже 0,39 МПа (3,9 кгс/см2). Напряжение бортовой батареи должно находиться в пределах 110 В +/- 30%, после чего подать питание на электронный блок противоюзного устройства (ЭБ ПУ). На лицевой панели ЭБ ПУ не должно быть мигающих светодиодов, характеризующих наличие неисправностей в узлах и линиях подключения. 43.9.2. Проверить работу противоюзного устройства, для чего последовательно в количестве двух раз нажимать кнопки 1 - 4 "Контроль кол. пар". Время между двумя повторными нажатиями одной и той же кнопки должно быть 1 с. После каждого нажатия кнопки должен произойти сброс сжатого воздуха из соответствующего тормозного цилиндра, что должно быть подтверждено характерным звуком сброса сжатого воздуха. Сброс воздуха должен быть кратковременным. Длительного сброса воздуха быть не должно. Также не должно быть изменения характера звука при повторном нажатии одной и той же кнопки. 43.10. Проверка действия магниторельсового тормоза 43.10.1. Проверку магниторельсового тормоза производить на вагоне при заряженных питательной и тормозной магистралях и соответствующих резервуаров. 43.10.2. Понизить давление в тормозной магистрали до 0 кгс/см2, для чего ручку комбинированного крана 8 установки (рисунок 33) поставить в положение, при котором тормозная магистраль вагона сообщается с атмосферой. 43.10.3. Для проверки нажать и удерживать кнопку "Проверка МРТ" на пульте управления электрооборудования вагона. При ее нажатии должно произойти опускание башмаков на рельсы. Загорание светодиода "Проверка МРТ" свидетельствует об исправности цепи питания магниторельсового тормоза. Сила тока по штатному вагонному амперметру на пульте должна составлять от 40 до 50 А при питании электрооборудования от аккумуляторных батарей. 43.10.4. Выдержка кнопки "Проверка МРТ" в нажатом состоянии не должна превышать 5 с, во избежание чрезмерного разряда аккумуляторных батарей. 43.10.5. При прекращении нажатия на кнопку башмаки магниторельсового тормоза должны вернуться в исходное положение. 43.10.6. Проверка магниторельсового тормоза без разрядки тормозной магистрали: - зарядить тормозную и питательную магистрали до зарядного давления, тормоза должны отпустить; - нажать кнопку на пульте проводника ("проверка МРТ") - башмаки не должны опускаться. 43.10.7. Проверить высоту и параллельность электромагнитов магниторельсового тормоза над путевым рельсом. Размер между крайними полюсами электромагнита и рельсом при новых полюсах должен быть: - при полномерных ободах колес (диаметр колес 957 мм) от 126 до 130 мм; - при толщине обода колес не менее 55 мм от 108 до 112 мм; - при толщине обода колес не менее 45 мм от 98 до 102 мм. 43.10.8. Проверить действие магниторельсового тормоза каждой тележки при попадании под башмак магниторельсового тормоза посторонних предметов. Для этого следует подложить под один башмак МРТ отрезок доски 100 x 700 мм (толщиной 5 - 10 мм). Для проверки нажать и удерживать кнопку "Проверка МРТ" на пульте управления электрооборудования вагона. При ее нажатии должно произойти опускание башмаков на рельсы. Через 1 - 2 с башмак, под который была подложена доска, должен подняться. Через 4 - 6 с башмак магниторельсового тормоза, под который была подложена доска, должен опуститься снова. При этом остальные башмаки магниторельсового тормоза не должны подниматься. 43.11. Проверка действия ручного тормоза 43.11.1. Проверка действия ручного тормоза производится после регулировки тормозной рычажной передачи вагона. 43.11.2. Вращением штурвала привести в действие ручной тормоз. Все тормозные колодки (накладки) вагона при этом должны плотно прижаться к колесам (дискам), а запас резьбы винта ручного тормоза должен быть не менее 75 мм. 43.11.3. Вращением штурвала в противоположную сторону отпустить тормоз. При этом все тормозные колодки должны отойти от колес. 43.12. Ремонт и проверка тормозного оборудования вагонов габарита 03-Т (РИЦ) 43.12.1. Тормозное оборудование пассажирских вагонов габарита 03-Т (РИЦ) необходимо ремонтировать и испытывать в соответствии с ремонтной документацией на тормозное оборудование этих вагонов. 43.13. Ремонт и проверка тормозного оборудования производства фирмы "KNORR-BREMSE" 43.13.1. Тормозное оборудование пассажирских вагонов производства фирмы "KNORR-BREMSE" необходимо ремонтировать и испытывать в соответствии с ремонтной документацией на это тормозное оборудование. 44. РЕМОНТ И ИСПЫТАНИЕ КРАНОВ МАШИНИСТА, ПРИМЕНЯЕМЫХ В СТЕНДАХ ДЛЯ ИСПЫТАНИЯ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ПАССАЖИРСКОГО ТИПА И УСТАНОВКАХ ДЛЯ ИСПЫТАНИЯ ТОРМОЗА ПАССАЖИРСКИХ ВАГОНОВ 44.1. Общие требования 44.1.1. Для проверки кранов машиниста, применяемых в стендах для испытания воздухораспределителей и установках для испытания тормоза на пассажирском вагоне, магистральный резервуар объемом 55 л стенда или установки следует подключить к крану машиниста. Остальные устройства стенда или установки должны быть отключены от этого резервуара. 44.1.2. Проверка работы кранов машиниста производится при установленном в магистральном резервуаре зарядном давлении 0,5 - 0,52 МПа (5,0 - 5,2 кгс/см2). 44.1.3. В кранах машиниста 394, 395 отверстие диаметром 1,6 мм, соединяющее уравнительный резервуар с полостью над уравнительным поршнем в промежуточной части крана, должно быть рассверлено до диаметра 2,5 мм. 44.1.4. В соответствии с Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава ремонт и испытание кранов производится планово - не реже одного раза в год, и внепланово - по мере необходимости. 44.2. Проверка крана машиниста 326 44.2.1. Для проверки крана машиниста 326 необходимо проверить его на чувствительность - на поддержание установленного давления в магистральном резервуаре во всех положениях ручки крана (кроме положения I) при создании утечки из резервуара через отверстие диаметром 2 мм. При этом допускается изменение давления в резервуаре не более чем на 0,015 МПа (0,15 кгс/см2) по сравнению с установившимся без утечки. 44.3. Проверка кранов машиниста 394 и 395 44.3.1. Проверить чувствительность крана машиниста на поддержание установленного давления в магистральном резервуаре при II (поездном) положении ручки крана. При создании утечки из магистрального резервуара через отверстие диаметром 2 мм изменение давления в нем должно быть не более чем на 0,015 МПа (0,15 кгс/см2). 44.3.2. Прекратить утечку воздуха из магистрального резервуара и перевести ручку крана машиниста из поездного в IV положение (перекрыша с питанием магистрали). В течение 3 мин повышение давления в магистральном резервуаре не допускается, а снижение допускается не более чем на 0,01 МПа (0,1 кгс/см2). 44.3.3. Снизить давление в уравнительном резервуаре крана машиниста на 0,15 МПа (1,5 кгс/см2) V положением ручки крана и затем перевести ее в IV положение. Повышение давления в уравнительном резервуаре в этом положении допускается не более чем на 0,03 МПа (0,3 кгс/см2) за 40 с. 44.3.4. Проверить время снижения давления в магистральном резервуаре V положением ручки крана машиниста с 0,5 до 0,4 МПа (с 5 до 4 кгс/см2), которое должно быть от 4 до 6 с. 44.4. Проверка кранов машиниста 334 и 334Э 44.4.1. Проверка кранов машиниста 334 и 334Э производится в соответствии с пунктами 44.3.1, 44.3.2, 44.3.4 при использовании соответствующих положений ручки крана 334 и 334Э: по пункту 44.3.1 - II положение (поездное); по пункту 44.3.2 - III положение (перекрыша без питания); по пункту 44.3.4 - IV положение (служебное торможение). 44.5. Проверка устройств, заменяющих краны машиниста 44.5.1. Чувствительность на поддержание установленного давления в магистральном резервуаре при зарядном давлении в резервуаре, а также после снижения давления в нем на 0,05 - 0,07 МПа (0,5 - 0,7 кгс/см2) и на 0,15 - 0,2 МПа (1,5 - 2,0 кгс/см2) аналогично пункту 44.3.1. 44.5.2. Время снижения давления в магистральном резервуаре темпом служебного торможения с 0,5 до 0,4 МПа (с 5 до 4 кгс/см2), которое должно быть от 4 до 6 с. Приложение А (справочное) СХЕМЫ ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ ОСНОВНЫХ ТИПОВ ГРУЗОВЫХ ВАГОНОВ | |||||||||||||||||||||||||