Пол. 732-ЦВ-ЦЛ. Общее руководство по ремонту тормозного оборудова. Руководство по ремонту тормозного оборудования вагонов (утв. Сжт снг, Протокол от 18. 05. 2011 19. 05. 2011) (ред от 18. 05. 2012)

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

|

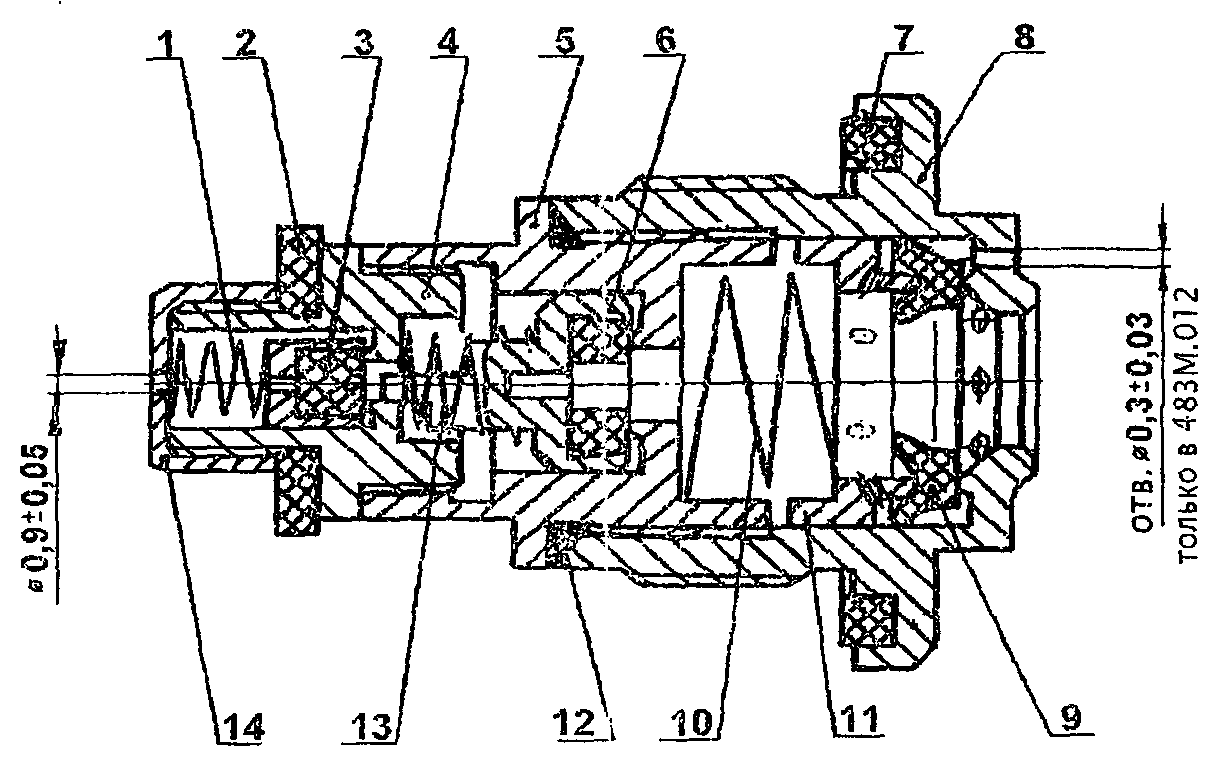

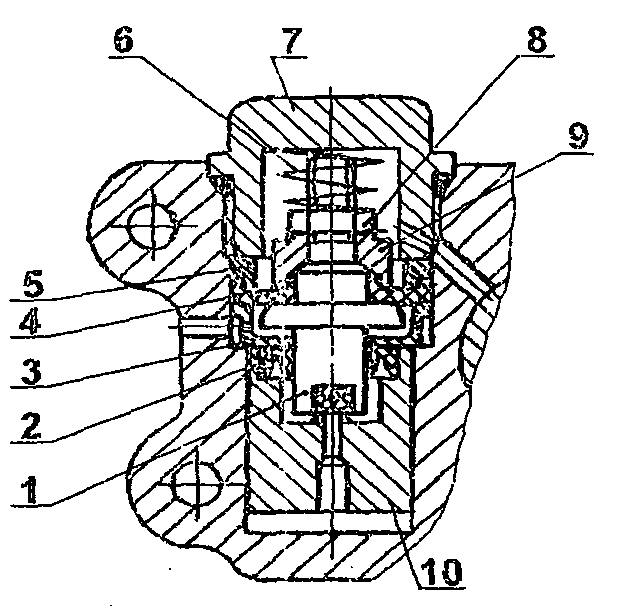

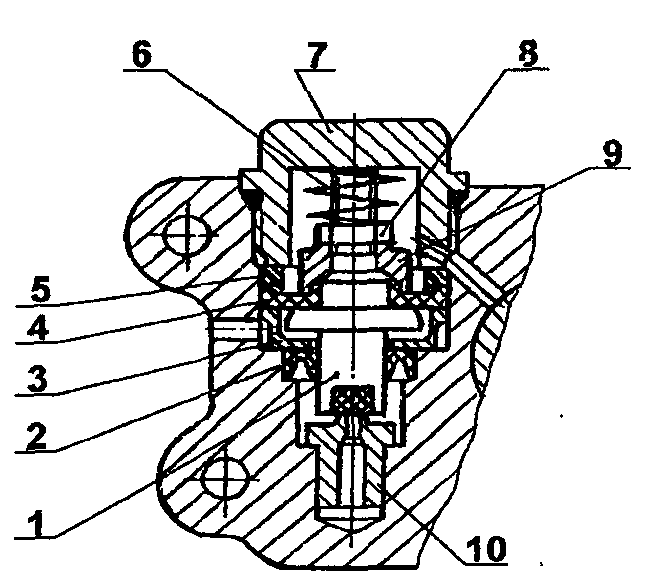

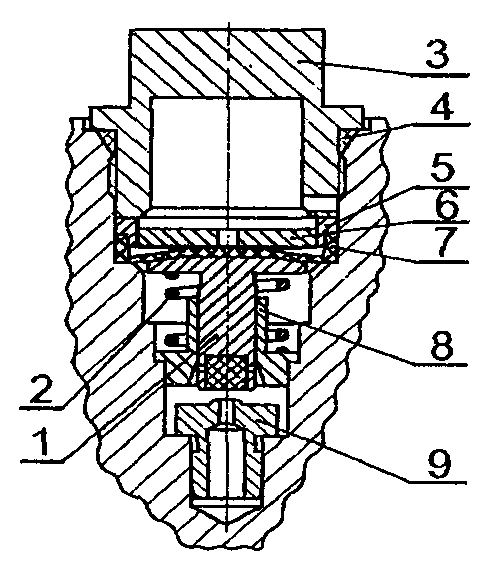

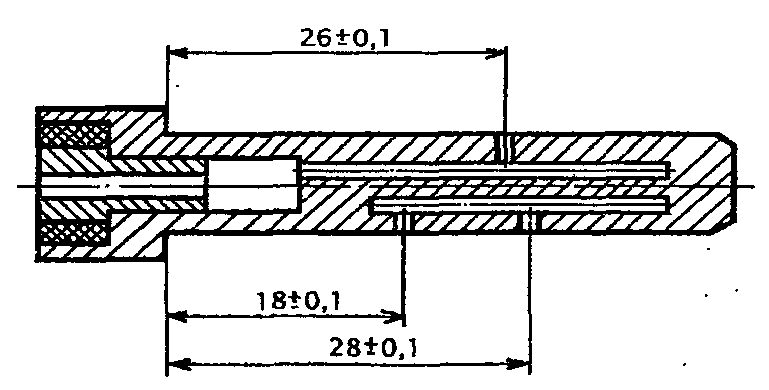

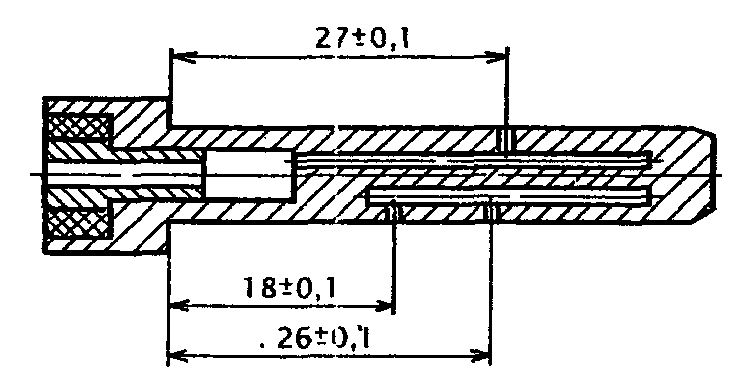

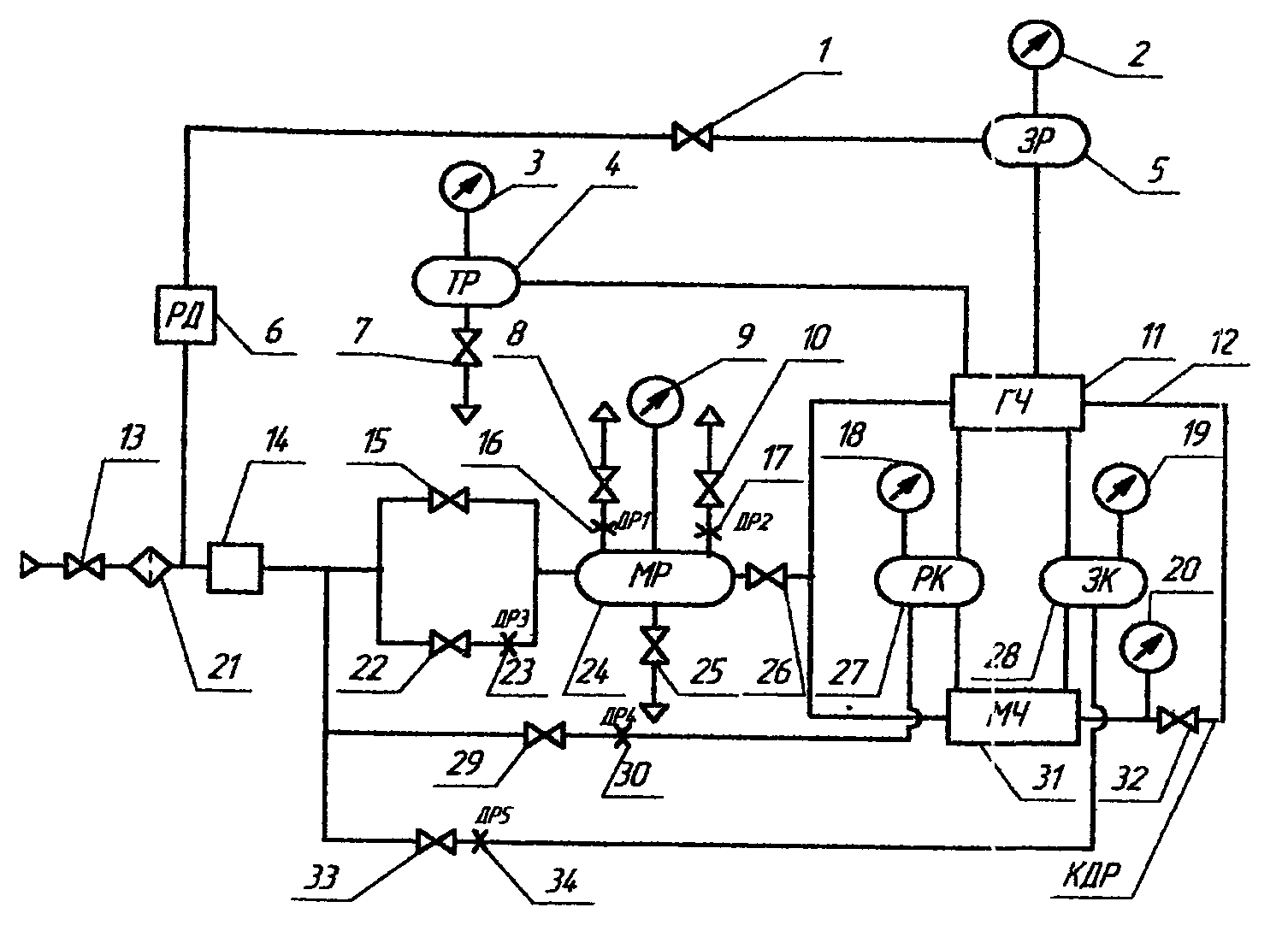

- проконтролировать диаметр отверстия в колпачке атмосферного клапана (узел трех клапанов), отверстие 15.6. При сборке магистральных частей 483, 483М и 483А особое внимание должно быть обращено на правильность сборки узла трех клапанов (рисунок 4), клапана мягкости (рисунки 5, 6, 7), на правильность установки плунжера в узле диафрагмы и манжеты в седле крышки, на конструктивные отличия магистральных частей 483, 483М и 483А: - седло в узле трех клапанов 483М.012 отличается от седла 483.012 наличием отверстия - плунжер 483.120 отличается от плунжера 483М.120 расположением отверстий в хвостовой части (рисунки 8 и 9); - седла 483.012 и 483М.012, плунжеры 483.120 и 483М.120 не взаимозаменяемы: в магистральную часть 483 устанавливается седло 483.012 и плунжер 483.120, в магистральные части 483М и 483А - седло 483М.012 и плунжер 483М.120; - в узле трех клапанов магистральной части 483, 483М и 483А должна устанавливаться пружина 483.029 (полное число витков 5,5; высота в свободном состоянии не менее 16 мм).  1 - пружина 305.108; 2 - прокладка 183.9; 3 - клапан 483.110; 4 - седло 483.026; 5 - седло 483.011; 6 - клапан дополнительной разрядки 483.090; 7 - прокладка 270.549; 8 - седло 483М.012 (для магистральной части 483М и 483А), седло 483.012 (для магистральной части 483); 9 - манжета 305.156; 10 - пружина 483.002; 11 - втулка 483.017; 12 - кольцо 021-025-25-2-3 ГОСТ 9833; 13 - пружина 483.029; 14 - гайка 483.028 Рисунок 4. Узел трех клапанов  1 - клапан 483.080; 2 - манжета 305.156; 3 - упор 483.001; 4 - диафрагма 483.005; 5 - кольцо 483.016; 6 - пружина 483.025-2; 7 - заглушка 483.007; 8 - гайка 2М6-6Н.5.019 ГОСТ 5915; 9 - шайба 483.006; 10 - втулка 483.032 Рисунок 5. Клапан мягкости магистральной части 483  1 - клапан 483.080; 2 - манжета 305.156; 3 - упор 483.001; 4 - диафрагма 483.005; 5 - кольцо 483.016; 6 - пружина 483.025-2; 7 - заглушка 483.007; 8 - гайка 2М6-6Н.5.019 ГОСТ 5915; 9 - шайба 483.006; 10 - седло 483.037 Рисунок 6. Клапан мягкости магистральной части 483М  1 - клапан 483А.030-1; 2 - пружина 87.02.21; 3 - заглушка 483.007; 4 - кольцо ГОСТ 9833; 5 - кольцо 483.016; 6 - шайба 483А.001-1; 7 - диафрагма 483А.007; 8 - втулка 483А.002-1; 9 - седло 483.037 Рисунок 7. Клапан мягкости магистральной части 483А  Рисунок 8. Плунжер 483.120  Рисунок 9. Плунжер 483М.120 15.7. При ремонте и сборке главных частей 270, 483.400: - фиксатор регулирующей упорки (режимный узел) должен быть ввернут на всю резьбу; - в процессе сборки необходимо проверить перемещение главного поршня в корпусе - главный поршень в сборе переместить внутрь корпуса на расстояние от 5 до 8 мм и отпустить его - поршень должен возвратиться в исходное положение под усилием пружины; - войлочные кольца должны быть очищены и пропитаны смазкой ЖТ-79Л либо заменены на новые, также пропитанные смазкой. Для пропитки кольца смазывают смазкой и выдерживают при температуре +40 °C не менее 8 часов; - в главной части 270 манжеты на шток главного поршня необходимо надевать с помощью конусных оправок или специального приспособления. 15.8. Каждая отремонтированная магистральная и главная части должны быть испытаны на испытательном стенде. На каждой отремонтированной и выдержавшей испытание магистральной и главной части должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 15.9. Испытание главной и магистральной частей на стенде унифицированной конструкции, принципиальная схема которого приведена на рисунке 10, следует производить в соответствии с разделом 16. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем должно производиться в соответствии с руководством по эксплуатации этого стенда. 15.10. Результаты испытания магистральных и главных частей должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге установленной формы необходимо записывать дату испытания, тип и номер принятой магистральной или главной части с росписью исполнителя ремонта и руководителя АКП или его заместителя. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 15.11. Отремонтированные магистральные и главные части, срок хранения которых превышает 6 месяцев со времени их ремонта, могут быть установлены на вагон только после их испытания при условии удовлетворительных результатов. При этом на магистральную и главную части должны быть установлены бирки с указанием клейма АКП и даты испытания (число, месяц и две последние цифры года) с сохранением бирок, поставленных при ремонте. 15.12. На новую магистральную и главную части, выдержавшие испытание перед постановкой на вагон, должна быть установлена бирка с клеймом АКП и датой испытания (число, месяц и две последние цифры года) с сохранением пломбы предприятия-изготовителя. 16. ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ И ГЛАВНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ 16.1. Характеристика стенда 16.1.1. Принципиальная пневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 10.  1, 8, 10, 13, 15, 22, 26, 29, 32, 33 - разобщительные краны или устройства, заменяющие их; 2, 3, 9, 18, 19, 20 - манометры; 4 - тормозной резервуар; 5 - запасный резервуар; 6 - редуктор; 7, 25 - водоспускные краны; 11 - привалочный фланец для главной части воздухораспределителя; 12 - канал дополнительной разрядки; 14 - кран машиниста (блок управления); 16, 17, 23, 30, 34 - дроссели; 21 - фильтр для очистки воздуха; 24 - магистральный резервуар; 27 - рабочая камера; 28 - золотниковая камера; 31 - привалочный фланец для магистральной части воздухораспределителя Рисунок 10. Принципиальная пневматическая схема стенда унифицированной конструкции для испытания магистральных и главных частей воздухораспределителей грузового типа 16.1.2. Стенд должен иметь: - магистральный (далее - МР) и запасный (далее - ЗР) резервуары объемом соответственно 55 и 4 литра; - рабочую (далее - РК) и золотниковую (далее - ЗК) камеры объемом с учетом объема подводящих труб соответственно 6,0 и 4,5 литра; - тормозной резервуар (далее - ТР) объемом 12 литров с учетом объема подводящих труб; - кран машиниста или заменяющий его блок управления; - дроссель ДР1 (с отверстием диаметром 2 мм) для проверки крана машиниста или заменяющего его блока управления; - дроссель ДР2 (с отверстием диаметром приблизительно 0,7 мм) для создания темпа проверки мягкости действия магистральной и главной частей; - дроссель ДР3 (с отверстием диаметром приблизительно 0,65 мм) для создания темпа медленного отпуска; - дроссели ДР4 (с отверстием диаметром 2 мм) и ДР5 (с отверстием диаметром 3 мм) для создания опережения зарядки ЗК при прямой зарядке ЗК и РК; - редуктор РД, отрегулированный на давление (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]; - контрольно-измерительные приборы для контроля времени (секундомер) и давления (манометры с пределом измерения 1 МПа (10 кгс/см2) класса точности не ниже 0,6); - прижимы МЧ и ГЧ с привалочными фланцами для надежного и герметичного крепления соответственно магистральной и главной частей к стенду; - переключатель режимов торможения (на рисунке не показан), который должен переключать главную часть, размещенную на стенде, на режимы торможения: "груженый", "средний" и "порожний", обеспечив расстояние от упора режимного переключателя главной части до привалочной поверхности ее фланца для режима "груженый" - (80,5 +/- 0,5) мм, для режима "средний" - (85,5 +/- 0,5) мм; - разобщительные краны или устройства, заменяющие их; - водоспускные краны на ТР и МР; - фильтр для очистки воздуха на входе в стенд. 16.1.3. Кран машиниста или заменяющий его блок управления должен обеспечивать: - давление сжатого воздуха в МР: (0,60 + 0,01), (0,54 + 0,01), (0,45 + 0,01), (0,35 + 0,01) МПа [(6,0 + 0,1), (5,4 + 0,1), (4,5 + 0,1), (3,5 + 0,1) кгс/см2]; - автоматическое поддержание установившегося давления сжатого воздуха в МР; - ступень торможения - понижение давления сжатого воздуха в МР с (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2] на 0,05 - 0,06 МПа (0,5 - 0,6 кгс/см2); - темп служебного торможения - понижение давления сжатого воздуха в МР с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/см2) за время от 4 до 6 с (при отключенных от стенда главной и магистральной частях); - темп отпуска - повышение давления сжатого воздуха в МР с 0,4 до 0,5 МПа (с 4,0 до 5,0 кгс/см2) за время не более 5 с (при отключенных от стенда главной и магистральной частях). 16.1.4. Дроссель ДР2 должен обеспечивать темп проверки мягкости действия магистральной и главной частей - понижение давления сжатого воздуха в МР с 0,60 до 0,57 МПа (с 6,0 до 5,7 кгс/см2) за время от 50 до 60 с (при отключенных от стенда кране машиниста (блоке управления), главной и магистральной частях). Дроссель ДР3 должен обеспечивать темп медленного отпуска - повышение давления сжатого воздуха в МР с 0,48 до 0,50 МПа (с 4,8 до 5,0 кгс/см2) за время от 36 до 43 с (при отключенных от стенда главной и магистральной частях). Диаметры отверстий дросселей ДР2 и ДР3 на каждом конкретном стенде должны быть подобраны при регулировке заданных темпов. 16.1.5. Испытание магистральных частей производится с закрепленной на стенде проверенной и исправной главной частью 270 или 483.400. Испытание главных частей производится с закрепленной на стенде проверенной и исправной магистральной частью 483М или 483А. Испытание на стенде одновременно непроверенных магистральной и главной частей запрещается. 16.1.6. Проверку плотности стенда и заданных темпов следует производить следующим образом: - стенд подключить к воздушной напорной магистрали с давлением сжатого воздуха не ниже 0,65 МПа (6,5 кгс/см2); - для проверки плотности на привалочные фланцы стенда для магистральной и главной частей установить специальные фланцы, соединяющие между собой МР и ТР, ЗК с каналом дополнительной разрядки (далее - КДР), и заглушающие все остальные отверстия на привалочных фланцах стенда; - включением прямых каналов (открыть краны, 1, 13, 15, 26, 29, 32, 33) зарядить стенд (МР, ТР, ЗР, РК, ЗК, КДР) сжатым воздухом до (0,60 + 0,01) МПа [(6,0 + 0,1) кгс/см2]; - после двухминутной выдержки отключить прямую зарядку резервуаров и камер (закрыть краны 1, 15, 29, 33) и проверить плотность: в течение 5 минут снижение давления сжатого воздуха в МР, ТР и ЗР допускается не более чем на 0,01 МПа (0,1 кгс/см2), а снижение давления сжатого воздуха в РК, ЗК и КДР не допускается; - открыть кран 15, закрыть кран 26, краном машиниста (блоком управления) снизить давление сжатого воздуха в МР до (0,35 + 0,01) МПа [(3,5 + 0,1) кгс/см2], при этом проверить темп служебного торможения: время снижения давления сжатого воздуха в МР с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/см2) должно быть от 4 до 6 с; - кран машиниста (блок управления) перевести на зарядное давление (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2] и проверить темп отпуска: повышение давления сжатого воздуха в МР с 0,4 до 0,5 МПа (с 4,0 до 5,0 кгс/см2) должно произойти не более чем за 5 с; - краном машиниста (блоком управления) установить давление сжатого воздуха в МР (0,45 + 0,01) МПа [(4,5 + 0,1) кгс/см2], закрыть кран 15 (кран 26 остается закрытым), после двухминутной выдержки открыть кран 22, кран машиниста (блок управления) перевести на зарядное давление (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2] и проверить темп медленного отпуска: повышение давления сжатого воздуха в МР с 0,48 до 0,50 МПа (с 4,8 до 5,0 кгс/см2) должно произойти за время от 36 до 43 с; - закрыть кран 22, открыть кран 15, зарядить МР сжатым воздухом до (0,60 + 0,01) МПа [(6,0 + 0,1) кгс/см2], после чего закрыть кран 15 (кран 26 остается закрытым), после двухминутной выдержки открыть кран 10 и проверить темп проверки мягкости действия магистральной и главной частей: снижение давления сжатого воздуха в МР с 0,60 до 0,57 МПа (с 6,0 до 5,7 кгс/см2) должно произойти за время от 50 до 60 с; - для проверки крана машиниста (блока управления) на автоматическое поддержание давления необходимо закрыть кран 10, открыть кран 15 (кран 26 остается закрытым), краном машиниста (блоком управления) установить зарядное давление сжатого воздуха в МР, а затем создать утечку через отверстие диаметром 2 мм (открыть кран 8), при этом кран машиниста (блок управления) должен поддерживать установившееся давление сжатого воздуха в МР с отклонением не более 0,015 МПа (0,15 кгс/см2). Допускается проверять плотность стенда с установленными на него исправными магистральной и главной частями, для этого включением прямых каналов (открыть краны 1, 13, 15, 26, 29, 32, 33) следует зарядить стенд (МР, ЗР, РК, ЗК) сжатым воздухом до (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2], после двухминутной выдержки отключить прямую зарядку РК и ЗК (закрыть краны 29, 33), краном машиниста (блоком управления) понизить давление сжатого воздуха в МР на 0,05 - 0,06 МПа (0,5 - 0,6 кгс/см2), после того, как давление установится, закрыть краны 1, 15 и проверить плотность: в течение 5 минут снижение давления сжатого воздуха в МР, ТР и ЗР допускается не более чем на 0,01 МПа (0,1 кгс/см2), а снижение давления сжатого воздуха в РК, ЗК и КДР не допускается. 16.2. Испытание магистральной части 16.2.1. Проверка зарядки магистральной части производится на режиме "равнинный" при зарядном давлении (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "груженый", краны 13, 15 и 32 должны быть открыты, остальные - закрыты. После достижения в МР зарядного давления производится зарядка магистральной и главной частей (открыть кран 26), после чего следует проверить: - время зарядки ЗК сжатым воздухом от 0 до 0,12 МПа (от 0 до 1,2 кгс/см2), которое должно быть для магистральных частей 483 и 483М от 20 до 35 с, для магистральной части 483А - от 4 до 8 с; - открытие клапана мягкости (проверяется для магистральных частей 483 и 483М), которое должно произойти в процессе зарядки ЗК при достижении в ней давления сжатого воздуха от 0,15 до 0,35 МПа (от 1,5 до 3,5 кгс/см2) и определяется по ускорению темпа зарядки ЗК: время зарядки ЗК сжатым воздухом с 0,35 до 0,40 МПа (с 3,5 до 4,0 кгс/см2) должно быть от 3 до 5 с; - открытие второго пути зарядки РК, которое должно произойти при достижении в ней давления сжатого воздуха от 0,20 до 0,35 МПа (от 2,0 до 3,5 кгс/см2) и определяется по ускорению темпа зарядки РК: время зарядки РК сжатым воздухом с 0,35 до 0,40 МПа (с 3,5 до 4,0 кгс/см2) должно быть от 6 до 10 с. 16.2.2. Проверка мягкости действия магистральной части производится на режиме "равнинный" при зарядном давлении (0,60 + 0,01) МПа [(6,0 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "груженый", краны 13, 15, 26 и 32 открыты, остальные - закрыты. После зарядки сжатым воздухом РК, ЗК, МР и ЗР до зарядного давления следует отсоединить МР от прямой зарядки (закрыть кран 15), закрыть краном 32 КДР и снизить давление сжатого воздуха в МР темпом мягкости (открыть кран 10 с дросселем 17). При снижении давления сжатого воздуха в МР до 0,54 МПа (5,4 кгс/см2) магистральная и главная части не должны приходить в действие, т.е. сжатый воздух не должен поступать в ТР, а давление сжатого воздуха в КДР не должно превышать 0,01 МПа (0,1 кгс/см2). 16.2.3. Проверка ступени торможения и отпуска магистральной части производится на режиме "равнинный" при зарядном давлении (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "груженый", краны 1, 13, 15, 26 и 32 открыты, остальные - закрыты. После зарядки сжатым воздухом РК, ЗК и МР до зарядного давления следует снизить давление сжатого воздуха в МР на 0,05 - 0,06 МПа (0,5 - 0,6 кгс/см2) темпом служебного торможения. В течение 120 с после установления давления сжатого воздуха в ТР: - давление сжатого воздуха в ТР должно быть не менее 0,06 МПа (0,6 кгс/см2); - давление сжатого воздуха в КДР должно быть не менее 0,3 МПа (3,0 кгс/см2); - в РК установившееся давление сжатого воздуха не должно снижаться. Затем следует повысить давление сжатого воздуха в МР темпом медленного отпуска (закрыть кран 15, перевести блок управления (кран машиниста) на зарядное давление и затем открыть кран 22 с дросселем 23). При этом сначала в РК, а затем в ТР должно произойти снижение давления сжатого воздуха. Время от начала повышения давления сжатого воздуха в МР до достижения в ТР давления сжатого воздуха 0,04 МПа (0,4 кгс/см2) должно быть не более 70 с. 16.2.4. Проверка полного служебного торможения и отпуска магистральной части производится на режиме "равнинный" при зарядном давлении (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "груженый", краны 1, 13, 15, 26 и 32 открыты, остальные - закрыты. После зарядки сжатым воздухом РК, ЗК и МР до зарядного давления следует снизить давление сжатого воздуха в МР до (0,35 + 0,01) МПа [(3,5 + 0,1) кгс/см2] темпом служебного торможения. При этом время от начала понижения давления сжатого воздуха в МР до достижения в ТР давления сжатого воздуха 0,35 МПа (3,5 кгс/см2) должно быть от 7 до 15 с. Затем следует повысить давление сжатого воздуха в МР до (0,45 + 0,01) МПа [(4,5 + 0,1) кгс/см2]. При этом: - в РК должно произойти снижение давления сжатого воздуха; - время от начала повышения давления сжатого воздуха в МР до достижения в ТР давления сжатого воздуха 0,04 МПа (0,4 кгс/см2) должно быть не более 60 с. 16.2.5. Для проверки отпуска магистральной части на горном режиме следует ее режимный переключатель перевести в положение "горный", проверку производить при зарядном давлении (0,60 + 0,01) МПа [(6,0 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "груженый", краны 1, 13, 15, 26 и 32 открыты, остальные - закрыты. После зарядки сжатым воздухом РК, ЗК, МР и ЗР до зарядного давления следует снизить давление сжатого воздуха в МР на 0,10 - 0,12 МПа (1,0 - 1,2 кгс/см2) темпом служебного торможения, дать выдержку 15 с и повысить давление сжатого воздуха в МР до (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. В течение 60 с, после повышения давления сжатого воздуха в МР, должно произойти снижение давления сжатого воздуха в ТР не ниже чем до 0,06 МПа (0,6 кгс/см2). 16.3. Испытание главной части 16.3.1. Проверка зарядки главной части производится на режиме "равнинный" при зарядном давлении (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "порожний", краны 13, 15 и 32 должны быть открыты, остальные - закрыты. После достижения в МР зарядного давления производится зарядка сжатым воздухом главной и магистральной частей (открыть кран 26), при этом необходимо проверить: - время зарядки сжатым воздухом ЗР от 0 до 0,52 МПа (от 0 до 5,2 кгс/см2), которое должно быть от 14 до 18 с; - время зарядки сжатым воздухом РК от 0 до 0,05 МПа (от 0 до 0,5 кгс/см2), которое должно быть от 25 до 55 с в случае применения при испытании магистральной части 483М, от 15 до 40 с - в случае применения при испытании магистральной части 483А. 16.3.2. Проверка мягкости действия главной части производится на режиме "равнинный" при зарядном давлении (0,60 + 0,01) МПа [(6,0 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "порожний", краны 13, 15, 26 и 32 должны быть открыты, остальные - закрыты. После зарядки сжатым воздухом РК, ЗК, МР и ЗР до зарядного давления следует отсоединить МР от прямой зарядки (закрыть кран 15), перекрыть краном 32 КДР и снизить в МР давление сжатого воздуха темпом мягкости (открыть кран 10 с дросселем 17). При снижении давления сжатого воздуха в МР до 0,54 МПа (5,4 кгс/см2) главная и магистральная части не должны приходить в действие, т.е. сжатый воздух не должен поступать в ТР, а давление сжатого воздуха в КДР не должно превышать 0,01 МПа (0,1 кгс/см2), давление сжатого воздуха в ЗР не должно понижаться более чем на 0,02 МПа (0,2 кгс/см2). 16.3.3. Проверка ступени торможения и плотности главной части при ступени торможения производится на режиме "равнинный" при зарядном давлении (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. Переключатель режимов торможения должен быть установлен в положение "порожний", краны 1, 13, 15, 26 и 32 должны быть открыты, остальные - закрыты. Для проверки следует снизить давление сжатого воздуха в МР темпом служебного торможения на 0,05 - 0,06 МПа (0,5 - 0,6 кгс/см2). Через 60 с после снижения давления сжатого воздуха в МР следует отсоединить ЗР от прямой зарядки (закрыть кран 1). При этом: - в течение 20 с после отключения ЗР допускается понижение давления сжатого воздуха в нем не более чем на 0,01 МПа (0,1 кгс/см2); - в течение 120 с после снижения давления сжатого воздуха в МР: 1) в КДР давление сжатого воздуха должно быть не менее 0,3 МПа (3,0 кгс/см2); 2) в РК установившееся давление сжатого воздуха не должно снижаться; 3) давление сжатого воздуха в ТР должно быть не менее 0,06 МПа (0,6 кгс/см2). 16.3.4. Проверка давления сжатого воздуха в ТР в зависимости от режима торможения производится на режиме "равнинный" при зарядном давлении (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2]. Краны стенда 1, 13, 15, 26 и 32 должны быть открыты, остальные - закрыты. После зарядки сжатым воздухом РК, ЗК и МР до зарядного давления поочередно (в любой последовательности) на каждом режиме торможения ("порожний", "средний", "груженый") следует снизить давление сжатого воздуха в МР до (0,35 + 0,01) МПа [(3,5 + 0,1) кгс/см2] темпом служебного торможения с обязательным последующим полным отпуском после измерения давления в ТР на каждом режиме торможения. Давление сжатого воздуха в ТР должно установиться: - на режиме торможения "порожний" - от 0,14 до 0,18 МПа (от 1,4 до 1,8 кгс/см2); - на режиме торможения "средний" - от 0,30 до 0,34 МПа (от 3,0 до 3,4 кгс/см2); - на режиме торможения "груженый" - от 0,40 до 0,45 МПа (от 4,0 до 4,5 кгс/см2). При несоответствии давления сжатого воздуха в ТР приведенным величинам у главной части необходимо отрегулировать пружины режимного узла, после чего она должна быть испытана вновь на всех режимах торможения. При проверке на режиме торможения "груженый" необходимо проконтролировать время от начала понижения давления сжатого воздуха в МР до достижения давления сжатого воздуха в ТР 0,35 МПа (3,5 кгс/см2), которое должно быть от 7 до 15 с, и время отпуска: время от начала повышения давления сжатого воздуха в МР до достижения давления сжатого воздуха в ТР 0,04 МПа (0,4 кгс/см2), которое должно быть не более 60 с. 16.3.5. Для проверки действия выпускного клапана главной части толкатель выпускного клапана, при зарядном давлении сжатого воздуха в РК (0,54 + 0,01) МПа [(5,4 + 0,1) кгс/см2], следует отжать до отказа. Время понижения давления сжатого воздуха в РК с 0,50 до 0,05 МПа (с 5,0 до 0,5 кгс/см2) должно быть не более 5 с. 17. РЕГУЛИРОВКА ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ 17.1. Регулировка тормозной рычажной передачи грузовых вагонов при производстве деповского и капитального ремонта 17.1.1. Регулировку тормозной рычажной передачи грузовых вагонов необходимо производить после сборки механической части тормоза на раме вагона и соединения ее с тормозными рычажными передачами подкатанных под вагон тележек. Регулировка тормозной рычажной передачи каждой тележки должна быть произведена до подкатки тележек под вагон. Рычажная передача тележек грузового типа должна быть отрегулирована в соответствии с пунктом 4.10. Рычажная передача тележек пассажирского типа (тележек рефрижераторных вагонов) должна быть отрегулирована в соответствии с пунктами 23.13 и 42.3. 17.1.2. Режимный валик воздухораспределителя на вагоне с композиционными тормозными колодками должен быть установлен на среднем режиме торможения, а с чугунными тормозными колодками - на груженом. На дизельном вагоне 5-вагонной рефрижераторной секции режимный валик воздухораспределителя должен быть установлен, вне зависимости от типа тормозных колодок, на среднем режиме торможения. Режимный валик воздухораспределителя на вагоне с композиционными тормозными колодками, эксплуатация которого в груженом состоянии производится по особому распоряжению владельца инфраструктуры на груженом режиме, должен быть установлен на груженый режим торможения. На вагоне, оборудованном авторежимом, под упор авторежима необходимо подложить металлическую прокладку толщиной (32 - 1) мм - при авторежиме 265А-1, толщиной (45 - 1) мм - при авторежиме 265А-4. 17.1.3. У вагона с рычажным приводом регулятора необходимо извлечь из рычажного привода валик, соединяющий регулировочный винт привода с его упорным рычагом, и отвести упорный рычаг привода от корпуса регулятора на максимально возможное расстояние. У вагона со стержневым приводом регулятора упор привода следует установить при чугунных тормозных колодках на расстоянии не менее 160 мм от корпуса регулятора, при композиционных тормозных колодках - не менее 200 мм. У вагона с винтовым приводом регулятора упор привода следует установить на расстоянии не менее 40 мм от корпуса регулятора. 17.1.4. Вращением корпуса регулятора необходимо установить зазор между тормозными колодками и колесами от 5 до 8 мм. Винт регулятора должен быть вывернут так, чтобы размер "а" (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) составлял не менее 500 мм - для регуляторов 574Б, РТРП-675, РТРП-675-М, не менее 250 мм - для регуляторов РТРП-300 (рисунки 11, 12, 13). |