дерево. Хасанов Т.В 16-СБ-СТ1.pdf. Склад запасных частей сельхоз техники в г. Пермь

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

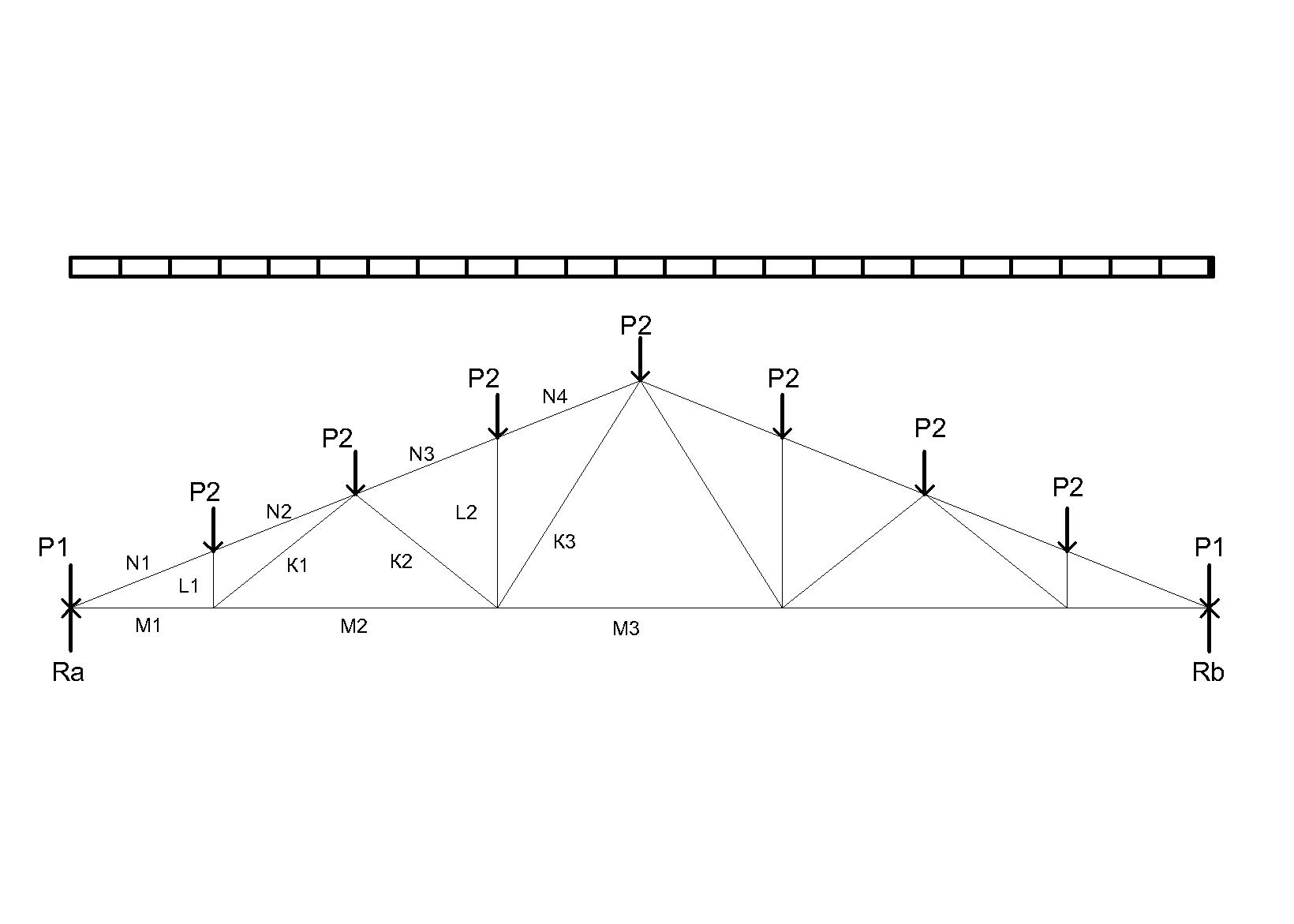

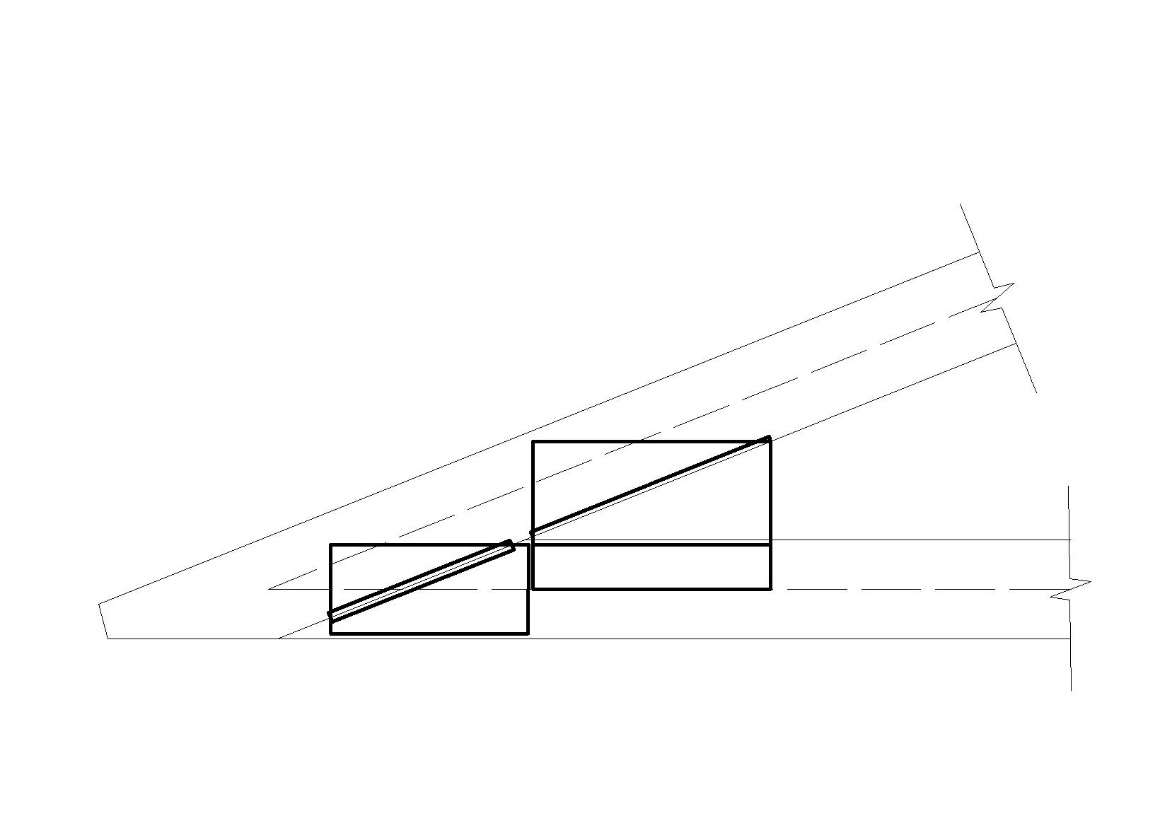

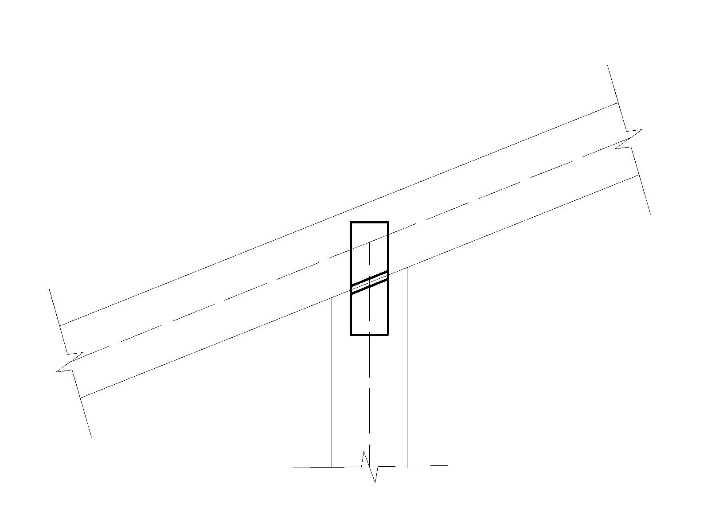

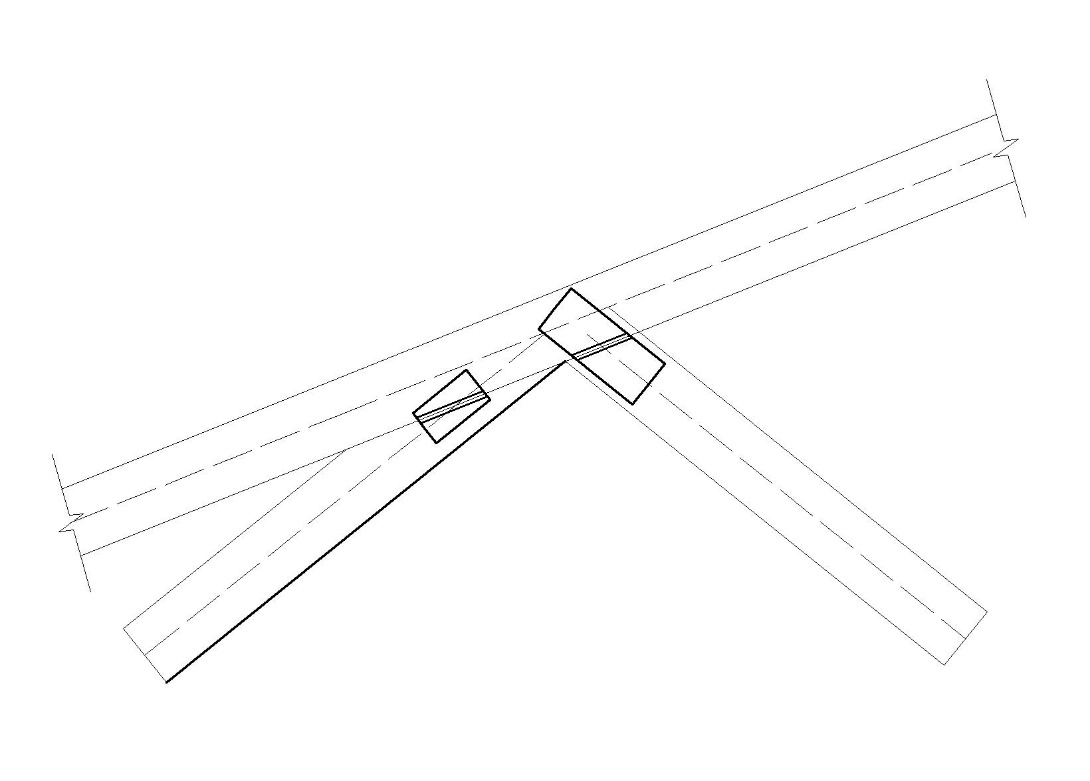

5. Расчёт дощатоклееной фермы на МЗП5.1 Указания по изготовлению Подготовка пиломатериалов При поставках древесины в бревнах их раскраивают на пиломатериалы по ГОСТ 24454-80 или на заготовки в соответствии с проектными размерами элементов конструкций и с учетом припусков на усушку и фрезерование. Поступившие пиломатериалы или заготовки, выпиленные из бревен, следует рассортировывать по типоразмерам и подвергать сушке. Атмосферную сушку древесины до влажности 20-25% следует производить в соответствии ГОСТ 3808-1-75. Для получения древесины меньшей влажности сушка производится в камерах с обеспечением нормального режима сушки по ГОСТ 10773 -74. Допускается одностадийная камерная сушка древесины без пред варительной атмосферной сушки. Механическая обработка пиломатериалов Механическая обработка пиломатериалов и заготовок включает калибровку по толщине, ширине и торцовку их под заданным углом. Калибровка по толщине должна обеспечивать разнотолщинность элементов, не превышающую 1,5 мм. Величина площади нефрезерованных участков по пластинам элемента не лимитируется. Припуски на фрезерование, нормируемые ГОСТ 7307—75, допускается снижать и принимать равными 2,5—3 мм. В процессе калибровки по толщине рекомендуется рассортировывать заготовки древесины по сортам. Калибровка по ширине с целью обеспечения проектных размеров элементов конструкций или соединения заготовок по кромкам производится в соответствии с требованиями ГОСТ 20850-75. строительного подъема нижнего пояса припуски с двух сторон следует устанавливать по ГОСТ 7307-75. При номинальной длине заготовок до 3 м и ширине за готовок до 150 припуск на торцовку должен составлять 20 мм, а при ширине заготовок более 150 мм 25 мм. Для заготовок, номинальная длина которых более 3 м, припуски должны составлять соответственно. для ширины до 150 мм - 25 мм, а для ширины более 150мм-30 мм. Указания по эксплуатации -Техническая эксплуатация построенных зданий предусматривает обеспечение содержания в исправном состоянии конструкций и здания в целом в течение всего срока службы путем систематических наблюдений за состоянием конструкций, параметрами эксплуатационной среды и своевременного проведения необходимых ремонтных работ. Руководителем организации, в ведении которой находятся здания, должны быть назначены специальным приказом лица, ответственные за правильную эксплуатацию закрепленных за ними зданий. -Правила эксплуатации должны включать проведение систематических наблюдений за состоянием конструкций и температурно—влажностным режимом эксплуатационной среды. -При наблюдении за состоянием конструкций фиксируются выявленные визуально или замерами деформации конструкций, зазоры в узловых и стыковых соединениях. -Наблюдения за состоянием конструкций должны проводиться не реже одного раза в месяц с записью результатов наблюдений в специальном журнале. -По результатам наблюдений должно быть сделано заключение о выявленных отклонениях от проектных требований и необходимых способах и сроках их устранения. -Наблюдения за температурно-влажностным режимом среды рекомендуется осуществлять при помощи психрометров. Обязательный контроль необходимо вести на протяжении не менее чем одной недели в зимний, летний и осенне-весенний периоды с записью параметров температуры и влажности в журнале через каждые 4ч. -Необходимо систематически следить за исправностью систем водоснабжения, отопления и вентиляции, своевременно выявлять и устранять неисправности и протечки в кровле и стеновых ограждениях. Расчётный пролёт фермы l 15,7 м Высота фермы h м Верхний пояс состоит из четырёх панелей, изготавливаем из сосны 2-го сорта, заготовки из нестроганых досок 40 мм после двойной острожки 33 мм. Определяем собственный вес фермы:  где g н - нормативная постоянная нагрузка от конструкций покрытия s н-нормативная снеговая нагрузка l -расчётный пролёт, м св - коэффициент собственного веса конструкции g свf gсвн1,10,13090,144 кПа Нормативная нагрузка: q н g свн S н g н В с 0,1309 2,5 0,15 1,5 1 4,12 кН/м Расчётная нагрузка: q g св s g В с0,1443,50, 1651,515,66 кН/м Р  исунок2 - Схема усилий приложенных к узлам Определение усилий в элементах фермы Опорные реакции от расчётной нагрузки: Ra=Rb= (g*l)/2 = 5.66*15.7/2 = 33.11 кН Р1 = (1,5/2)*5,66 = 4,25 кН  Р 2 = 5,66*3 = 8,49 кН   kN kN             кН кН  кН кН        Усилия в стержнях определяем методом вырезания узлов

5.2 Конструктивный расчет Определяем момент в верхнем сжатом поясе:  где l 1,615 м - длина одной панели верхнего пояса фермы Принимаем ширину в 20см , при высоте доски 100 мм высоту сечения принимаем из 1 доски h 100 мм . Расчёт ведём с учётом устойчивости плоской формы изгиба. Определяем геометрические характеристики принятого сечения:   Определяем гибкость панели в плоскости изгиба: l0 l 0 161,5 см 0 1 - при шарнирном закреплении с обеих сторон   3000 - для древесины  Определяем значение эксцентриситета 0,15h 0,15 10 1, 50 см Определяем значение момента с учётом эксцентриситета М0 N e 1,8477,710,015кНм Проверка прочности выбранного сечения:    Определяем момент нижнего пояса  где l 1,5 м - длина одной панели верхнего пояса фермы Принимаем ширину в 20см , при высоте доски 100 мм высоту сечения принимаем из 1 доски h 100 мм . Расчёт ведём с учётом устойчивости плоской формы изгиба. Определяем геометрические характеристики принятого сечения:   Определяем гибкость панели в плоскости изгиба: l0 l 0 150 см 0 1 - при шарнирном закреплении с обеих сторон   3000 - для древесины  Определяем значение эксцентриситета 0,15h 0,15 10 1, 50 см Определяем значение момента с учётом эксцентриситета М0 N e 1,672,150,015кНм Проверка прочности выбранного сечения:    Проверка прогибов нижнего пояса:  Расчет узлов фермы Запроектируем узлы фермы покрытия пролётом 12 метров с соединением на пластинах МЗП-2. Расчетная нагрузка на 1м.п. составляет 5,66 кН. Сечение поясов 200х100 мм, раскосов 200х100мм.

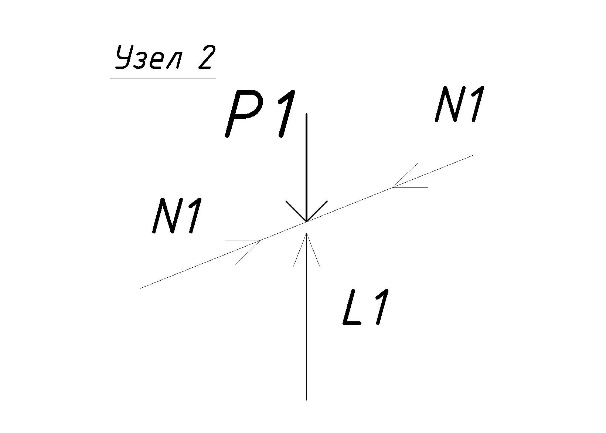

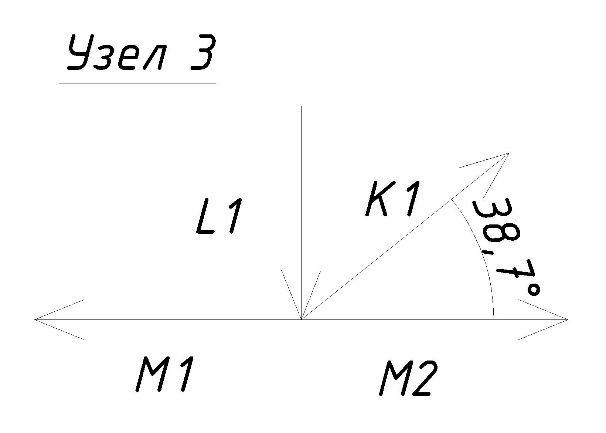

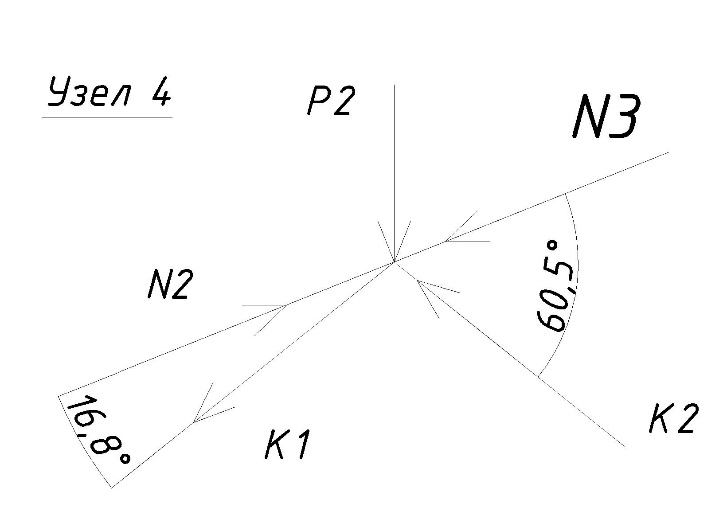

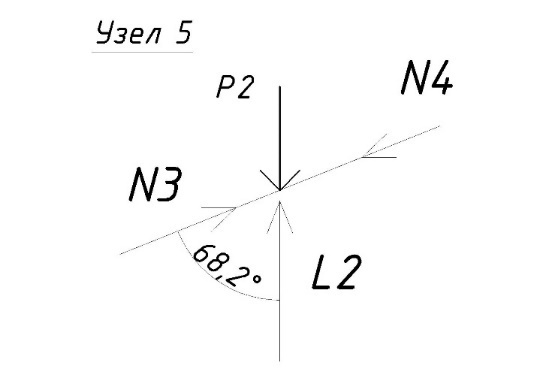

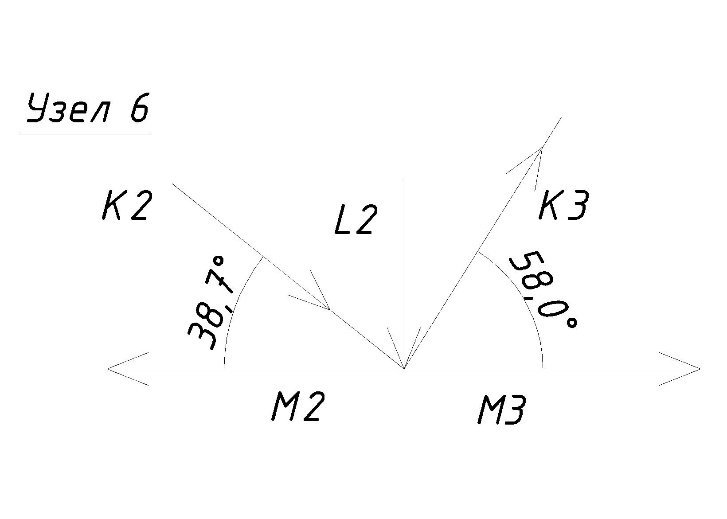

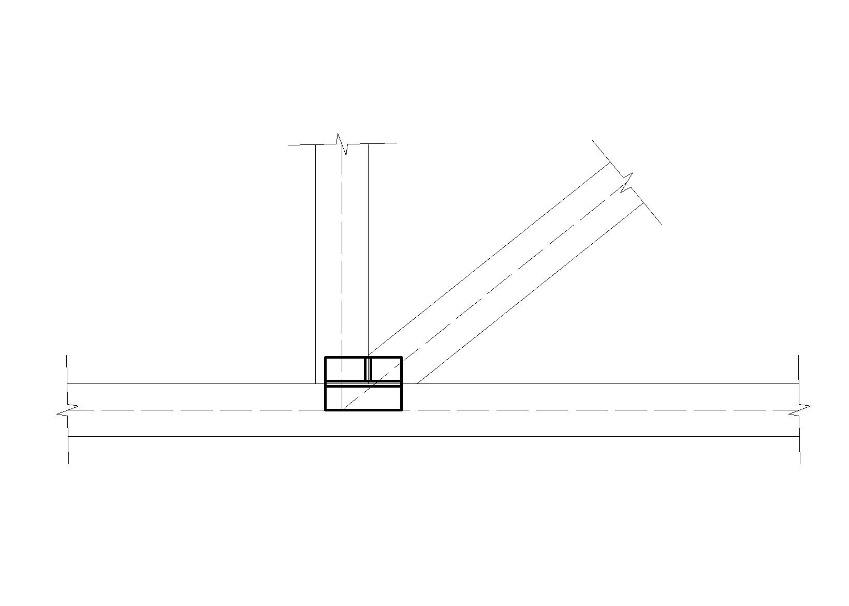

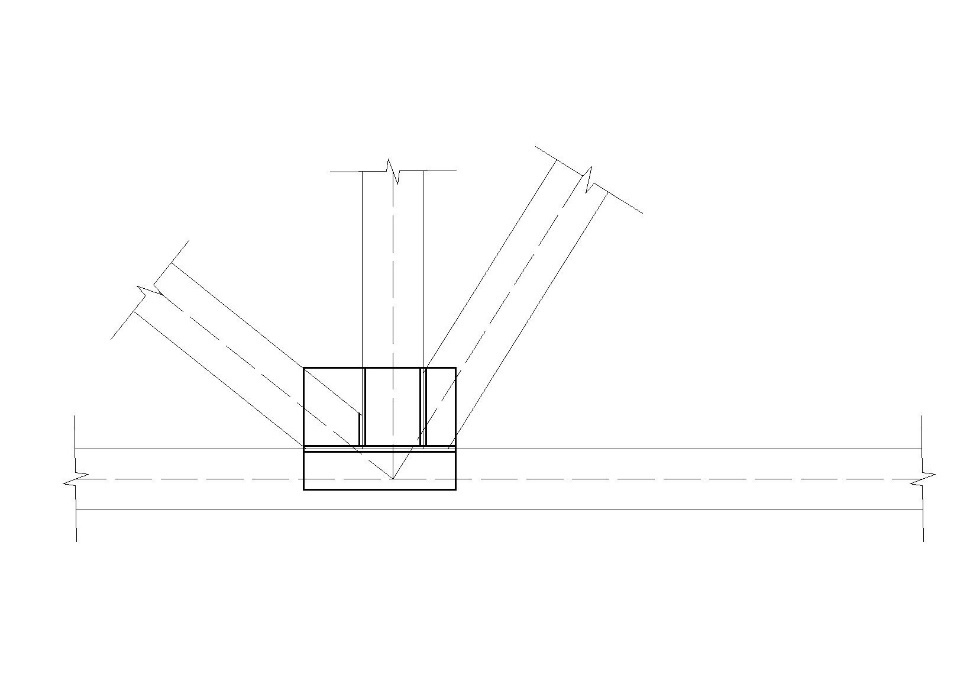

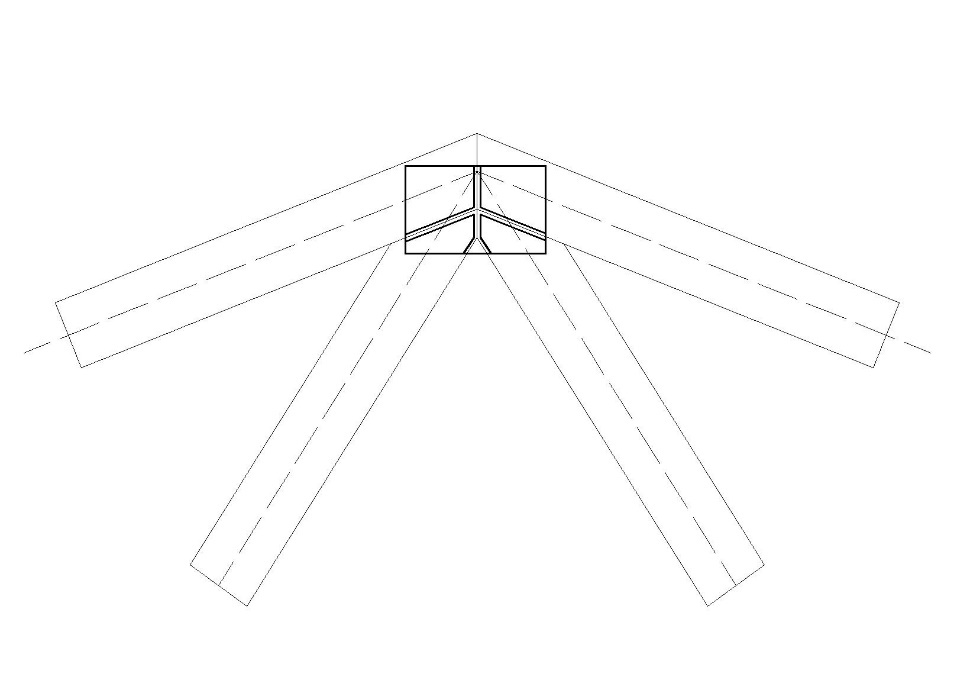

Опорный узел 1  1.1 Требуемая площадь соединения на верхнем поясе при: Q1=777100 Н; β=0; γ1=21,8 ; R=0.8 ; η=0,705  1.2 Требуемая площадь соединения на нижнем поясе М1=72150 Н ; β=0 ; γ1=21,8; R=0.8 ; η=0,705  1.3 Требуемая длина среза МЗП Qcp = 777100 Н; β=0 ; γ1=21,8; R=79,5 кН/м  Поскольку фактическая площадь соединения при размерах МЗП 180х400мм на верхнем поясе составляет лишь 270см2, её не достаточно для обеспечения требуемой по расчету площади соединения. Конструктивно в опорный узел вводится клин между верхним и нижним поясом площадь и добавляется МЗП 300*480 соединения будет составлять 270+466 >688,92 см2. Длина среза составляет 89 см, что значительно больше требуемой площади 48,8 см. Узел 2 2.1 Требуемая площадь соединения на поясе при: L1=8490 Н; β=68,2; R=0.45  2.2 Требуемая площадь соединения на стойке L1=8490 Н ; β=0 ; R=0.8  2.3 Требуемая длина среза МЗП Lcp = 8490 Н;; γ2=68.2; R=80 кН/м   Принимаем МЗП 100*300 и расставляем таким образом, чтобы рабочая площадь сечения была больше требуемой. Узел 3 3.1 Требуемая площадь соединения на поясе по условиям восприятия разности усилий в панелях нижнего пояса, примыкающего к узлу: М1-М2=72150-61550=10600 Н ; β=0 ; R=0.8  3.2 Требуемая площадь соединения на стойке: Требуемая площадь соединения на стойке L1=8490 Н; β=0 ; R=0.8  3.3 Требуемая площадь соединения на раскосе: К1=13580 Н; β=0; R=0.8  3.4 Требуемая длина среза МЗП: Qcp = 10600 Н;; γ2=68.2; R=80 кН/м   Принимаем пластину размером 290*200 и размещаем таким образом, чтобы рабочая площадь соединения на элементах решетки и на поясе была не менее требуемой. Узел 4 Соединение элементов одной пластиной не рационально, поэтому каждый раскос следует закреплять отдельно: 4.1.1 Крепление раскоса К1 к верхнему поясу: К1=13580 Н; β=0 ; R=0.8  4.1.2 Требуемая площадь соединения на раскосе: К1=13580 Н; β=0 ; R=0.8  4.1.3 Требуемая длина среза МЗП: Qcp = К1*cos16.9= 12.99кН ; γ2=16,9; Rср=76,22 кН/м  Принимаем пластину 110*200 и размещаем таким образом, чтобы рабочая площадь соединения на элементах решетки и на поясе была не менее требуемой. 4.2 Крепление раскоса К2 к верхнему поясу: К2=22650 Н; β=60,5 ; R=0.51  4.1.2 Требуемая площадь соединения на раскосе: К2=22650 Н; β=0 ; R=0.8  4.1.3 Требуемая длина среза МЗП: Qcp = К2*cos60.5= 11,15кН ; γ2=60,5; Rср=84,6 кН/м  Принимаем пластину 150*350 и размещаем таким образом, чтобы рабочая площадь соединения на элементах решетки и на поясе была не менее требуемой.  Узел 5 5.1 Требуемая площадь соединения на раскосе К2 = 222,06 (см узел 4) 5.2 Требуемая площадь соединения на раскосе К3: К2=31400 Н; β=0; R=0.8  5.3 Требуемая площадь соединения на стойке L2: L2=16980 Н; β=0; R=0.8  5.4 Требуемая площадь соединения на поясе для восприятия разности усилий М2-М3 = 61550 – 27230 = 34320 Н при: β=0; R=0.8Мпа  5.5 Требуемая длина среза МЗП при: Qcp= M2 – M3 = 34.32 кН; γ2=0; Rср=65 кН/м  П  ринимаем пластину 400*500 и размещаем таким образом, чтобы рабочая площадь соединения на элементах решетки и на поясе была не менее требуемой. Узел 6 (аналогично узлу 2) Узел 7 7.1 Требуемая площадь соединения на поясе из условия восприятия равнодействующей усилий в примыкающих к узлу раскосах: N=2*N4*sin36.2 = 2*37.8*sin36.2 = 44.65 кН β=36,2; R=0.66МПа  7  .2 Требуемая ширина МЗП по условия восприятия растягивающего усилия, при: α=0; Rp = 200кН/м  Принимаем пластину 400*250 мм и размещаем таким образом, чтобы рабочая площадь соединения на элементах решетки и на поясе была не менее требуемой. Узел 8 8.1 требуемая площадь соединения на поясе: М3=27230 Н; β=90; R=0.4  8.2 Требуемая длина среза МЗП: Qcp= 27,23кН ; γ2=90; Rср=65 кН/м  8.3 Определяем границу зоны рационального расположения МЗП при ширине пластины 150мм у  =0,5*l=75мм Принимаем пластину 500*150 мм и размещаем таким образом, чтобы рабочая площадь соединения на элементах решетки и на поясе была не менее требуемой. |