Курсовая. Техническая характеристика автомобиля

Скачать 7.08 Mb. Скачать 7.08 Mb.

|

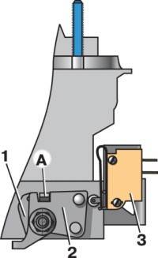

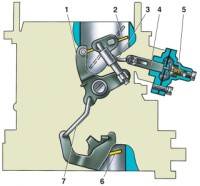

Рис. 3–96. Регулировка положения микропереключателя: 1 — рычаг, закрепленный на оси дроссельной заслонки первой камеры; 2 — рычаг привода дроссельных заслонок; 3 — микропереключатель; А — усик рычага 1 Положение микропереключателя. Микропереключатель 3 (рис. 3–96) должен выключаться при повороте рычага 2 по часовой стрелке до упора. При повороте рычага 2 из исходного положения против часовой стрелки до упора в усик А рычага 1, микропереключатель должен включаться. Для регулировки момента включения и выключения микропереключателя ослабьте винты его крепления к кронштейну и поверните микропереключатель относительно верхнего винта в требуемое положение. Затем затяните винты крепления.  Рис. 3–97. Регулировка привода пускового устройства карбюратора 2107-1107010: 1 — трехплечий рычаг управления воздушной заслонки; 2 — воздушная заслонка; 3 — тяга пускового устройства; 4 — шток; 5 — регулировочный винт; 6 — дроссельная заслонка первой камеры; 7 — тяга привода дроссельной заслонки. Пусковое устройство. При повороте рычага 1 (рис. 3–97) против часовой стрелки до упора, воздушная заслонка должна быть полностью закрыта. Причем в этом положении рычага конец тяги 3 должен находиться в конце паза штока 4 пускового устройства, но при этом не передвигать шток. Это требование выполняется подгибанием тяги 3. При полностью закрытой воздушной заслонке, дроссельная заслонка первой камеры должна быть приоткрыта на 0,9–1,0 мм (зазор С — расстояние между заслонкой и стенкой камеры в месте переходных отверстий системы холостого хода). Этот зазор регулируется подгибанием тяги 7. Полностью закрытая воздушная заслонка должна открываться на 5,5±0,25 мм (зазор В) штоком пускового устройства при перемещении его вручную вправо до упора. Эта величина регулируется винтом 5. Подача топлива ускорительным насосом проверяется за десять полных ходов (поворотов) рычага 4 (рис. 3–95) привода дроссельных заслонок. Топливо, вышедшее из распылителя насоса за эти десять ходов, собирается в мензурку. Объем его должен быть 5,25–8,75 см3. Перед началом проверки сделайте десять пробных ходов рычагом 3 для заполнения каналов ускорительного насоса. Ремонт Маршрутно-технологический процесс ремонта карбюратора. Маршрутно-технологический процесс это план по которому в мастерской производят приём автомобиля его диагностику и ремонт нужных узлов и деталей. Состав плана: Приём автомобиля в ремонт Моечные операций. Снятие узлов и деталей карбюратора. Разборка приборов карбюратора. Контроль и дефектовка деталей. Восстановительный ремонт деталей. Комплектовка деталей. Сборка узлов системы. Стендовые испытания карбюратора. Установка узлов и деталей системы на автомобиль. Дорожные испытания. Выдача автомобиля из ремонта Приём автомобиля в ремонт Автомобиль должен быть чистым, и без лишнего груза .В автосервисе автомобиль принимает мастер-приемщик. Процесс приемки состоит из следующих стадий: - предварительный технический осмотр и выявление комплектности; - наружная мойка; - окончательный технический осмотр.- определить и согласовать с клиентом объем работ - предварительно определяют стоимость и сроки выполнения работ Автосервис несет ответственность за сохранность принятого автомобиля. Перечень работ, указанный в запланированном заказе, должен соответствовать прайсу цен на услуги и подлежит выполнению. Дополнительные работы по устранению неисправностей, обнаруженные в процессе ремонта, производятся только после согласования с клиентом. Неисправности автомобиля, которые влияют непосредственно на безопасность движения транспортного средства, обнаруженные в процессе ремонта, необходимо обязательно устранить. В случае отказа клиента от выполнения этих работ в документе по сервисному обслуживанию отмечается неисправность и делается запись «Автомобиль запрещено эксплуатировать до устранения неисправностей влияющих на безопасность дорожного движения». Моечные операций Мойка автомобиля и её агрегата, узлов и деталей представляет собой отчистка грязи, бензина и других стойких загрязнений с поверхности отчищаемых деталей, а так же смывание грязи водой под давлением. Моечные операции проводят также с применением синтетических моющих средств, включающих как главный компонент поверхностно-активные вещества ( ПАВ) и такие активные добавки ( электролиты), как кальцинированная сода, жидкое стекло и др. В частности, вместо каустической соды можно применять такие препараты, как AM-15, МЛ-51, МЛ-52 и растворы ПАВ. Существует два способа мойки это механическая и ручная. Механическая мойка представляет собой механизированную отчистку автомобиля или деталей от стойких загрязнений с применением синтетических моющих средств. Мойка кузова автомобиля производят в автоматизированной моечной машине. Сначала машину загоняют в моечную машину на подвижный конвейер, включают мойку. Сначала распылители распыляют на поверхности машины воду или чистящее средство вместе с водой. Затем автоматические щёточные валы счищают всю грязь с поверхности машины. После душ из воды смывает оставшееся чистящее средство и грязь. В конце отчистки машина обдувается воздухом через калориферы или вручную полотенцем. Так же моечная машина должна быть оборудована стоком для слива воды подводом чистой воды и хорошим освещением. Мойка деталей производят в моечной машине с применением сильных моющих средств. Сначала детали загружают в сетчатую корзину и загружают её в моечную машину. Запускают. Детали отчищаются струёй горячей воды через распылители со всех сторон. Мойка длиться от 0.5 до 1.5 часа. После детали сушат. Ручная мойка представляет собой отчистку поверхности кузова автомобиля, узлов и деталей путём смывания грязи и стойких загрязнений с применением тряпки, щётки, ветоши и конечно же с применением чистящих средств. Машина устанавливается на ровную площадку имеющую сток для слива жидкости и подвод воды под давлением. Наносят чистящее средство состоящее из воды и ПАВ.щёткой счищают грязь и пыль потом смывают чистой водой и вытирают оставшеюся воду полотенцем. Детали отчищают в ёмкости с помощью сильных чистящих средств, щётки или ветоши. Хорошенько сушат детали. При необходимости отчистку производят повторно. Снятие карбюратора с автомобиля Снятие карбюратора с двигателя производится в следующем порядке: Отвернуть крышку воздушного фильтра, вынуть воздушный фильтр. Отсоединить болты крепления корпуса фильтра от крышки карбюратора – снять корпус фильтра ; Отсоединить от штуцеров карбюратора шланги и трубки (подвода топлива, системы вентиляции картера, пневмоклапана ЭПХХ, вакуумного регулятора, системы подогрева двигателя); Отсоединить провода от микропереключателя ЭПХХ и электромагниного клапана; Отсоединить трос или рычаг привода дроссельной заслонки и трос привода воздушной заслонки; Отвернуть четыре гайки крепления карбюратора к впускному трубопроводу и снять карбюратор с двигателя. Разборка карбюратора Снимите возвратную пружину. Расшплинтуйте и отсоедините от рычага дроссельной заслонки первой камеры тягу связи с трехплечим рычагом 3. Отсоедините шток пневмопривода от рычага привода дроссельной заслонки второй камеры. Сжав пружину телескопической тяги отсоедините ее от трехплечего рычага Вывернув винты крепления, отсоедините от корпуса карбюратора крышку с прокладкой, стараясь не повредить ее и поплавок. Вывернув винты крепления, отсоедините от корпуса карбюратора корпус дроссельных заслонок,стараясь не повредить запрессованные в корпус переходные втулки топливо-воздушных каналов карбюратора и гнезда втулок. Осторожно отсоедините теплоизоляционную прокладку. Разберите крышку корпуса карбюратора: — оправкой осторожно вытолкните ось поплавка 16 из стоек (выталкивайте в сторону стойки с разрезом) и выньте ось плоскогубцами с гладкими губками. Стараясь не повредить язычки поплавка, снимите его с игольчатым клапаном 15; — снимите прокладку 11 крышки, выверните седло 14 игольчатого клапана, отверните пробку 13 и выньте топливный фильтр 12; — отсоедините от рычага оси 8 воздушной заслонки телескопическую тягу 7 и тягу 19 привода пускового устройства; — отверните два винта крепления корпуса 6 пускового устройства и снимите его; — отверните три винта крепления крышки 2 устройства и снимите крышку с регулировочным винтом 1 и пружиной 3; снимите диафрагму 4 Разберите корпус дроссельных заслонок (рис. 3–93): — сломайте головки ограничительных втулок 13, выверните регулировочные винты 14 и 19 и удалите остатки втулок; — отверните винты и снимите крышку 18 экономайзера холостого хода, диафрагму 20 с иглой 21, корпус 17 экономайзера и седло 22; — одновременно снимается кронштейн 23 с микропереключателем 24; — отогните усик стопорной шайбы и отверните гайку крепления рычагов на оси заслонки первой камеры; — снимите с оси заслонки первой камеры стопорную шайбу, рычаги 1, 2, 4 и 27 с шайбами и втулкой 3, а затем поджимную пружину 26 золотника и золотник 25; — отверните гайку крепления рычагов на оси дроссельной заслонки второй камеры, снимите рычаги с шайбами и пружиной. Разберите корпус карбюратора (рис. 3–94): — отверните два винта и снимите пневмопривод дроссельной заслонки второй камеры; отверните три винта крепления крышки 4 пневмопривода и снимите ее, пружину и диафрагму 3 со штоком; — выверните винт крепления рычага 24 управления воздушной заслонкой, снимите кронштейн 26, рычаг и пружину 23, отсоедините от рычага тягу 25; — выверните винты, крепящие крышку 21 ускорительного насоса с возвратной пружиной 19; — выверните главные воздушные жиклеры 10 и 12, переверните корпус и, слегка постукивая по нему, вытряхните из колодцев эмульсионные трубки 11 и 13; — отверните корпусы 6 и 18 жиклеров и выньте их вместе с жиклерами 5 и 17; — отверните клапан-винт 9 и снимите распылитель 8 ускорительного насоса с прокладками, выверните регулировочный винт 16 ускорительного насоса; — выньте малые диффузоры 7 и 22 , выверните главные топливные жиклеры 14 и 15. Контроль и Дефектовка деталей Снятые с карбюратора детали подвергаются к деффектовке измерением и сравнением с реальными рекомендуемыми размерами. Корпусные детали - Привалочные поверхности корпусных деталей осматривают на наличие рисок, раковин задиров если он есть. Привалочные поверхности шлифуют на шлифовальном станке для удаления следов износа. Корпусные детали с обломками и трещинами бракуются. Отверстия - Гладкие и резьбовые отверстия проверяют визуально или с помощью предельных калибров. Восстанавливают обработкой под увеличенный ремонтный размер заменой на увеличенный крепеж. Отверстия под оси дроссельных и воздушных заслонок проверяют предельным калибром пробкой, если размер не соответствует чертежу то, производится развертывания отверстия под увеличенный ремонтный размер и устанавливают промежуточную трубку в которой развертывают отверстие рабочего размера. Заслонки - Оси дроссельных и воздушных заслонок могут иметь изгиб и скручивание, такие оси бракуют, любое измерение размеров оси считается браковочным дефектом. Если размеры оси вышли за пределы допустимых то, её меняют. Игольчатый клапан - проверяют на соответствие размера чертежа с помощью микрометра а так же проверяют качество притирки клапана к седлу, при необходимости клапан притирают к седлу или заменяют прицензионную пару. Жиклёр - Проверяют отверстия в жиклере предельным калибром пробкой. Если жиклер изношен то, заменяют отверстие. Поплавок - Поплавок проверяют на наличие повреждений и погнутость. Поврежденные поплавки в том числе и полиэтиленовые восстанавливают латунной пайкой , полиэтиленовой пайкой. Уплотнения - Прокладки проверяют на соответствия разрыва, смятости, на эластичность, на соответствия следов старения. Прокладки имеющие выше перечисленные дефекты заменяются. Сортировка После деффектовки все детали сортирую на 3 группы: Годные детали. Годные детали после восстановительного ремонта. Негодные детали. Годные детали оставляют для дальнейшего использования. Годные детали после восстановления отправляют на участок восстановления, а потом на склад комплектации, а вместо них получают новые детали. Негодные детали бракуют и относят на склад утиля и берут новые детали на складе. Восстановительный ремонт деталей

Комплектовка Детали комплектуют согласно спецификаций на Узел или агрегат и получить недостающие детали со склада в виде новых либо восстановленных деталей Сборка карбюратора Сборка карбюратора производит в последовательности обратной разборки. При сборке желательно заменить все прокладки на новые. Чтобы не перепутать местами распылители главных дозирующих систем в карбюраторе, необходимо иметь в виду, что в корпусе распылителя первичной камеры имеется штифт, а в распылителе вторичной камеры – дополнительное отверстие, для подачи топлива системой эконостата. Затяжку корпуса игольчатого клапана следует производить с моментом 1,4… 1,5 кгс. м. После завертывания винтов крепления дроссельных и воздушных заслонок к осям необходимо зачеканить винты на специальном приспособлении, не допуская деформации осей , предотвращая тем самым самопроизвольное отворачивание винтов и падение их во впускной трубопровод, которое может привести к выходу двигателя из строя. При сборке ускорительного насоса нужно наживить винты крепления крышки, нажать на рычаг его привода и в таком положении произвести затяжку винтов для того, чтобы избежать вытягивания и повреждения диафрагмы при последующей работе насоса. Перед установкой крышки карбюратора необходимо проверить и отрегулировать положение и ход поплавка, от которых зависит уровень топлива в поплавковой камере. Регулировка уровня топлива в поплавковой камере карбюратора осуществляется подгибанием язычков поплавка в описываемом ниже порядке. Проверка и регулировка уровня топлива в карбюраторах производится при вертикальном положении крышки карбюратора, которая устанавливается так, чтобы штуцер подвода топлива был направлен вверх, а язычок поплавка лишь слегка касался демпфирующего шарика игольчатого клапана. При этом размер между поплавком и уплотняющей прокладкой крышки, прижатой к крышке, должен составлять 6,5-0,25 мм, а величина хода поплавка должна составлять 8-0,25 мм. Установка карбюратора на автомобиль Установка карбюратора на автомобиль производится в последовательности обратного снятия. После установки карбюратор необходимо прогреть и отрегулировать систему холостого хода с целью установления минимальных Оборотов двигателя, обеспечивающих его устойчивую работу на холодном ходу, а также снижения токсичности отработанных газов. Испытания проводятся с целью определения параметров карбюратора и его соответствия двигателю. Стендовые испытания Стендовые испытания проводятся на специальном стендовом двигателе оборудованном электротахометром датчиками расхода топлива, холостого и скоросного хода. Карбюратор устанавливают на стенд и проверяют на различных режимах работы. . Температура воды и масла в двигателе поддерживалась в пределах 75—80° С. С двигателя снимаются следующие характеристики: регулировочные по расходу топлива, скоростные, нагрузочные и холостого хода. По регулировочным характеристикам выявляют оптимальные показатели двигателя, они же служат для оценки степени совершенства регулировки карбюратора. Состав смеси измеряется при помощи специальных конических регулировочных игл, вводимых в главные жиклеры карбюратора, диаметр которых делается увеличенным для обогащения состава смеси. Угол опережения зажигания подбирался оптимальным для данного расхода топлива. Регулировочные испытания проводяться при изменяющемся положении дроссельной заслонки и постоянной частоте вращения коленчатого вала. топливо карбюратор неисправность технический Регулировка карбюратора Регулировка систем холостого хода карбюратора производится при помощи винтов количества и качества на прогретом двигателе в следующем порядке. Установить пробоотборник прибора для проверки токсичности (газоанализатор ) выпускную трубу глушителя на глубину 300 мм от среза, подсоединить к распределителю зажигания тахометр. Удалить заглушку с винта регулировки качества горючей смеси карбюратора. Пустить двигатель и полностью открыть воздушную заслонку. Установить поворотом винта количество смеси или поворотом корпуса пневмоклапана ЭПХХ минимально устойчивую частицу вращения коленчатого вала на холодном ходу(700…900 об/мин) . Установить поворотом винта качеством смеси требуемое содержание СО(менее 1,5 %) и CH(менее 1200 ед.). При повороте винта по часовой стрелке содержание CO и CH уменьшается. При необходимости восстановить винтом количества устойчивые обороты холостого хода и повторить регулировку винтом качества. После окончания регулировки проверить ее качество, резко нажав и опустив педаль газа. При этом двигатель должен без перебоев увеличить частоту вращения и не заглохнуть после отпускания педали. В противном случае нужно несколько прибавить обороты винтом количества. После проверки установить заглушку на винт качества, чтобы исключить его самопроизвольное отворачивание. Дорожные испытани Испытание автомобиля после ремонта может производиться на обкаточных стендах или пробегом. Перед испытанием автомобиль осматривают, проверяют комплектность и состояние узлов, затяжку болтов, заправку техническими жидкостями.После осмотра проводят пробный пуск двигателя на холостом ходу, если обнаруживается, неисправность сразу устраняют. Признаки неисправностей: Плохо работает при пуске двигателя стартером, снижение работоспособности или полный отказ батареи, плотность электролита снижается Испытание автомобиля проводится на дорогах разной проходимости, при испытании автомобиль должен пройти не менее 30 км с грузом равным 75% от грузоподъемности автомобиля. Скорость движения должна быть не менее 30км./ч. Автомобиль должен совершать повороты, движения задним ходом, преодолевать подъемы и спуски останавливаться и удерживать неподвижным на уклонах не более 300. При испытаниях водитель должен постоянно смотреть на вольтметр. В процессе испытания все замеченные неисправности записываются в обкаточный лист и после обкатки устраняется. После устранения неисправности, если производится вскрытие или замена деталей проводится повторное испытание по сокращенной или полной программе. Испытание проводится до тех пор, пока автомобиль не будет полностью соответствовать техническим условиям на сдачу из ремонта. Выдача автомобиля из ремонта Выдача автомобиля происходит после полного ремонта и проверки автомобиля. Заказчик дополнительно проверяет узлы и детали которые подлежали ремонту. Заказчик расчитывается с предприятием об оказанных услугах и забирает автотранспортное средство. Применяемое оборудование, приспособления и инструменты Оборудование Стенд компьютерный вакуумный для испытания карбюраторов «СтеКВИКарб-2» Комбинированный шлифовальный станок Стенд проверки карбюраторов КАРАТ-4М Приспособления и инструменты. Набор отвёрток крестовых и шлицевых. Ударная отвёртка с набором различных насадок Рожково-накидные Размеры: от 6 мм до 24 мм. Тонкостенные накидные головки с воротками и трещёткой. Размеры: от 5,5 мм до 14 мм. Свёрла (набор). Ключи и накидные головки типа “Torх” небольших размеров. Пинцет. Пассатижи. Одноразовые медицинские шприцы объёмом 20 мл с пластиковыми трубками и иглами различной толщины. Ручной насос. Резиновая трубка длиной 50-60 см, с внутренним диаметром 2 мм для проверки вакуумных устройств. Деревянные зубочистки Ёмкость для мойки карбюратора . Щётки с разной длиной ворса. Шлифовальный круг. воздушный компрессор воздушный пистолет Стробоскоп с регулятором опережения зажигания Автомобильный тестер Вакуумный манометр с резиновой трубкой и тройником для подсоединения. Манометр Электродрель Инструмент “продувка”. Медицинский стетоскоп для прослушивания различных шумов и равномерности звука выхлопа. Электронный или простой термометр. Несколько слов об уходе за инструментом. Само собой разумеется, что его необходимо содержать в чистоте и порядке. После использования инструмента его необходимо протереть чистой ветошью, не оставляя следов масла, грязи и воды. Не разбрасывайте инструменты где попало после их использования. Заведите ящик с отделениями для хранения инструмента.Ключи и головки также лучше хранить в своих контейнерах. Мерительный инструмент также должен храниться в безопасных местах, где он не будет повреждён и не заржавеет. Техника безопасности Требования при работе со сборочным, разборочным оборудованием. При установки автомобиля на осмотровую яму или эстакаду поставить автомобиль на ручной тормоз или включить понижающую передачу. Под колеса подставить колодки. Слить охлаждающую жидкость, масло, топливо. Убрать аккумуляторную батарею. При производстве сборочно-разборочных работ следить за исправностью слесарно-монтажным инструментом, использовать по назначению. При использовании электрофицированного монтажного инструмента перед началом работы проверить исправность инструмента, надежность изоляции токоведущих частей. Инструмент должен быть оснащен штепсельным разъемом с заземляющим контактом. Розетка, к которой подключается инструмент, должна быть подключена к заземляющему контуру производственного участка. Работать с электрофицированным инструментом нужно в резиновых перчатках и на специальном диэлектрическом коврике. Не оставлять инструмент и не прикасаться руками к вращающимся его частям. Рукава спецодежды должны быть застегнуты. Спецодежда не должна иметь развивающихся концов. Работы выполнять в головном уборе, волосы убирать под головной убор. Гаечные ключи отвертки должны подходить к отворачиваемым деталям по размеру. Запрещается наращивать гаечные ключи трубами и другими подручными материалами. Запрещается отворачивать гайки с помощью зубила и молотка. Для того, чтобы отвернуть трудно отворачиваемый болт или гайку необходимо очистить поверхность на стыке деталей, смазать стык машинным маслом. Повторить попытку отвернуть деталь. Если и в этом случае отвернуть деталь не удается, высверлить стержень болта или шпильки. При отворачивании тяжелых узлов подставить под них страховочные упоры., чтобы узел не упал на ноги или на пол. Правила техники безопасности с горюче смазочными веществами техническими жидкостями и электролитами. На участке должен находиться пожарный щит, оборудованный баграми, ящиком с песком и источником воды, порошковым огнетушителем. Уметь пользоваться порошковым огнетушителем. При разливе технических жидкостей, засыпать жидкость песком, собрать в металлическую ёмкость, вынести в специально отведенное место. Помещение должно быть оснащено вентиляцией, вентиляция должна быть включена. Техника безопасности при выполнении моечных операций. 14.Мойка должна производиться в специальных моечных машинах, установленных в изолированном помещении, оборудованном канализацией для отвода загрязненной воды. 15.Моечная машина должны быть заземлена. 16. Наблюдать за процессом мойки следует только через специальное смотровое окно. 17. Производить ремонт, уборку моечной машины во время ее работы запрещается. 18. Сушка должна производиться в специальном помещении, оборудованном стеллажами и подъемными механизмами. Пожарная безопасность. 19. Знать расположение первичных средств пожаротушения. 20. Уметь пользоваться огнетушителем. 21. Не использовать жидкости для тушения электропроводки и электрических приборов. 22. Горюче-смазочные жидкости тушить огнетушителем, песком, пологом. 23. Курить в специально-отведенных местах. 24. Знать пути эвакуации при пожаре. 25. Не загромождать посторонними предметам рабочее место и проходы к путям эвакуации. 26. При обнаружении источника возгорания вывести людей в безопасное место, постараться локализировать источник возгорания, вызвать пожарную дружину по телефону 01. Профилактика профзаболеваний. 27. Работы, связанные с вибрацией, выполнять на виброгасящей подставке. 28. Работы, связанные с ядовитыми, вредными для здоровья веществами выполнять в защитной одежде и респираторе. Рабочий день при выполнении таких работ должен быть укорочен. Рабочим полагается усиленное питание за счет предприятия. 29. При выполнении работ связанные с переохлаждением или перегревом тела необходимо каждые 30 минут, устраивать перерыв или отдых в течении 10 минут. Правила личной гигиены. 30. После работы и перед приемом пищи мыть руки и лицо с мылом. 31. После работы снять одежду, принять душ, надеть чистую одежду. 32.Соблюдать правила безопасной работы в условиях вредного производства. Регулярно проходить медицинский осмотр с целью ранних выявлений регулярных заболеваний. Экономическая часть §1.1 Капитальные вложения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||