брус. Взам инв. Подпись и дата

Скачать 0.75 Mb. Скачать 0.75 Mb.

|

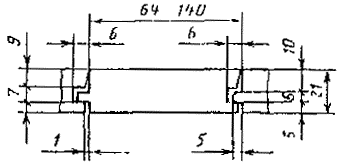

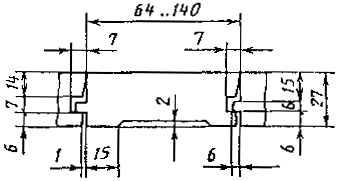

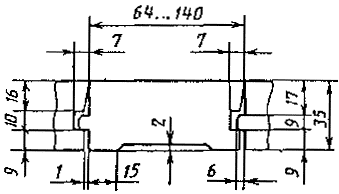

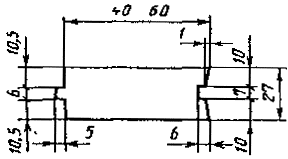

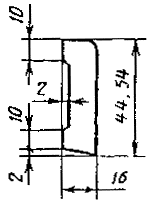

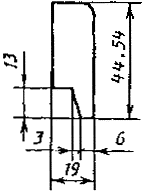

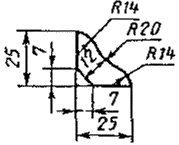

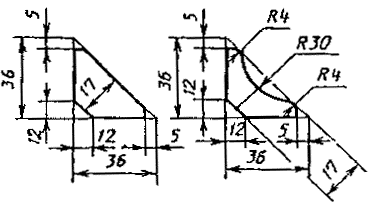

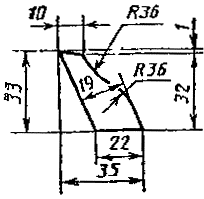

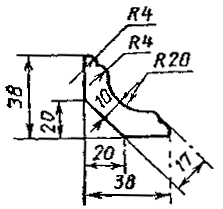

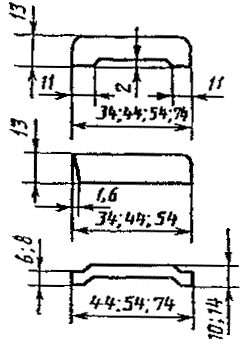

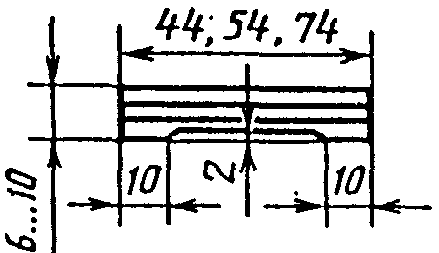

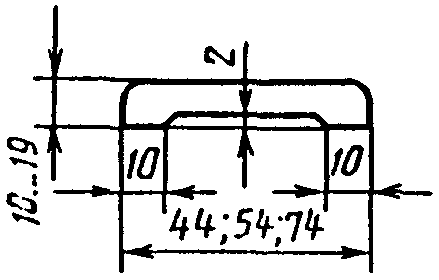

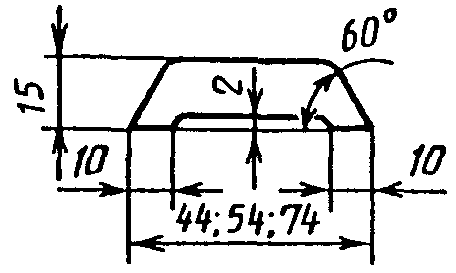

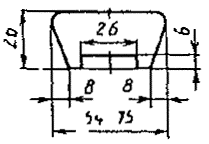

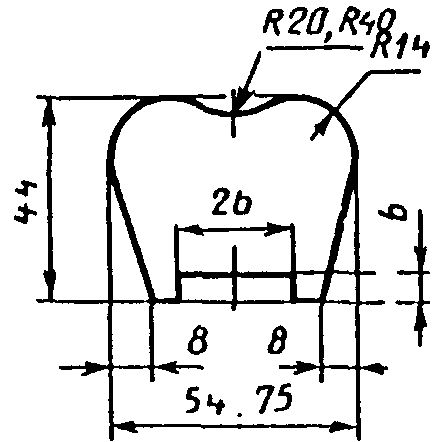

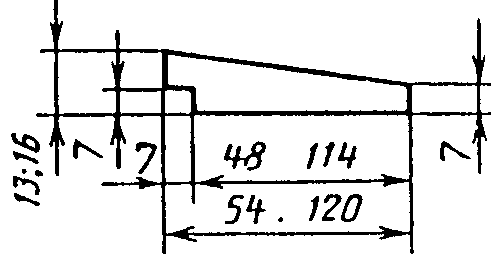

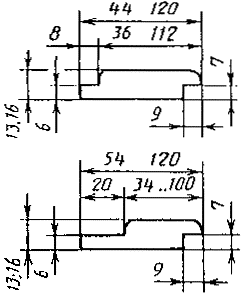

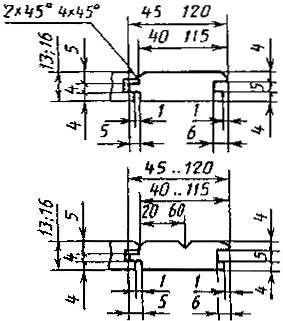

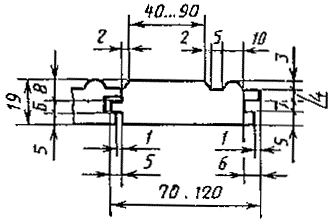

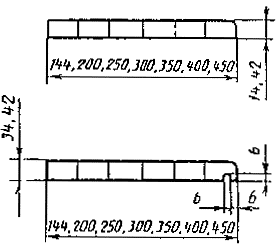

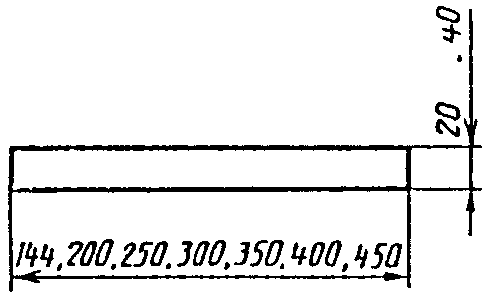

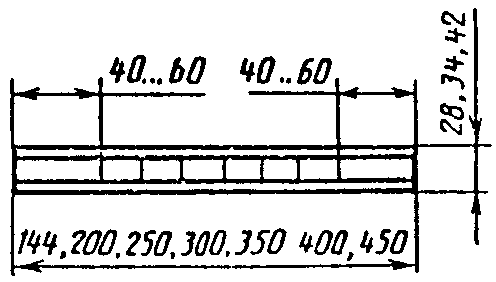

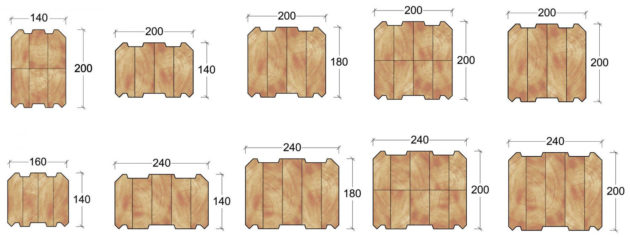

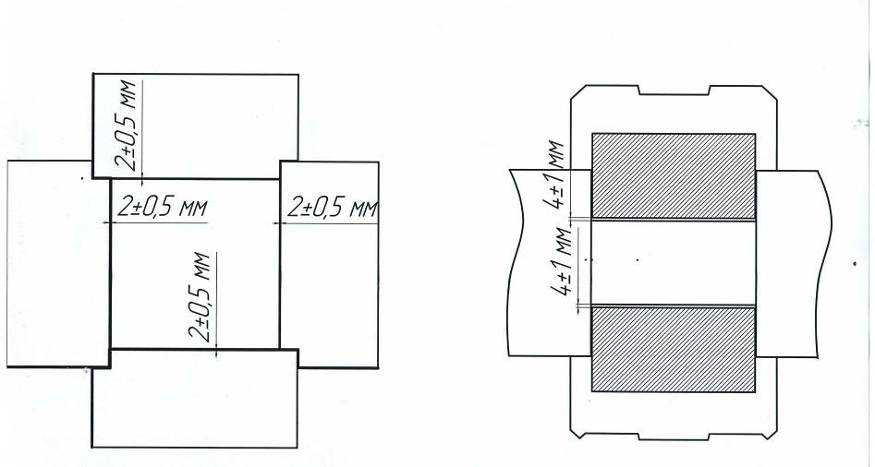

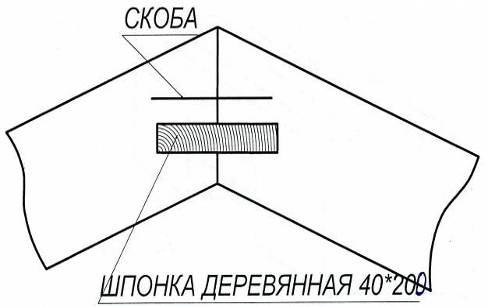

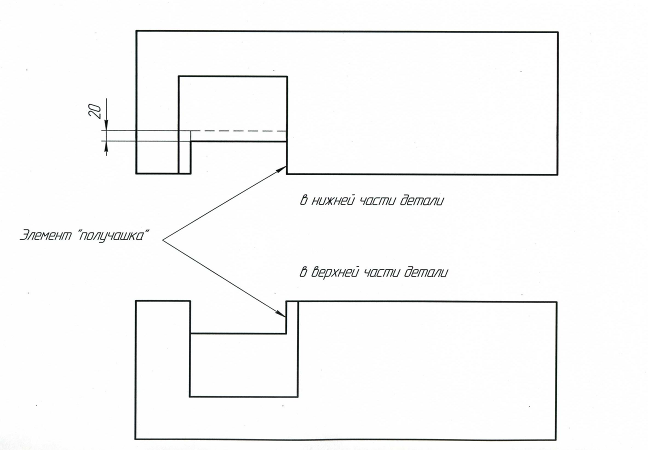

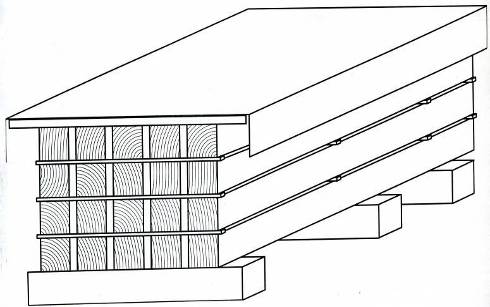

1 2  Рис. 1 - Размеры профилированного бруса (сечение, ширина, высота) Основным показателем к применению является толщина. Брус с параметрами 100 мм используется для возведения легких деревянных строений: бани, беседки, веранды. И хотя материал не рекомендуется для жилых строений, но вполне подойдет для строительства небольшой дачи в летнем варианте. Профиль такого материала состоит из двух шипов и двух пазов. Самый распространенный брус с квадратным сечением 150х150 мм. Материал подходит для возведения жилых домов небольшой этажности, бань, коттеджей, дач. Система профиля выполнена в виде «гребенки», благодаря чему стены хорошо защищены от сквозняков, не промерзают. Брус толщиной 200 мм применяется для индивидуального строительства и объектов крупного масштаба. Стеновой материал создает высокое сопротивление, поэтому из него возводятся здания от 2-х до 4-х этажей. Длина пиломатериала для несущих стен достигает 6000 мм. На заказ брус изготавливается под индивидуальные размеры в соответствии с параметрами самого строения. Профилированный брус выпускается в нескольких стандартных формах, так как профессиональное оборудование создает разную форму замка и сечения. Система соединения имеет конструкционные отличия (рис. 2):  Рис. 2 – Система контракций профильного бруса Соединения стен между собой производится посредством выреза на брусе конструктивного элемента – «чашка». Вид сверху и сбоку с гарантированными зазорами (рис. 3) Зазоры указаны для бруса 10-14% влажности (производственная влажность). Зазоры необходимы для лёгкой сборки дома. Для утепления чашки в вертикальном направлении рекомендуется джутовое полотно, соотве-тствующей ширины чашки.  Рис.3 - Соединения стен Предельные отклонения от номинальных размеров деталей и элементов деталей (расстояние от торца детали до центра чашки, общая длина деталей) не должны быть более: - по длине +/- 2мм; - по ширине +/- 2 мм; - по высоте +/- 5 мм. В брусе сверлятся отверстия под нагеля и под шпильки диаметром 25 мм. Соединение стен отличных от 90 град. Производится эркерным соединением – схема соединения приведена на рисунке 4 (вид сверху).  Рис. 4 – Схема соединения Соединение собирается на шпонку и скрепляется металлической скобой. Допускаемое отклонение от номинального угла составляет 0,5 градуса. По согласованию с покупателем обработка торцов деталей может производиться составом, предотвращающим растрескивание торцов Teknol-JRM (TEKNOS), также обработка всех деталей может проводиться антисептирующим составом Teknol-Aqua 1410-01 (TEKNOS). В случае необходимости замены некоторых деталей, они могут быть изготовлены из цельного бревна «Пагонажа» силами бригады сборщиков непосредственно на строительном объекте. При наличии элементов «Получаша» на брусе высотой 230мм и более, конструктивный элемент «Получаша», расположенный в нижней части детали, необходимо дорабатывать силами строительной бригады. Для этого необходимо углубить шейку на 20 – 25 мм. Элемент «Получаша», находящийся в верхней части детали, дорабатывать не нужно. Схема приведена на рисунке 5.  Рис. 5 – Схема элемента «Получаша» При транспортировании, разгрузке и хранении должна быть обеспечена сохранность изделий (защита от механических повреждений, увлажнения, загрязнения). Условия хранения должны обеспечивать нормированную влажность древесины конструкций. Перепад температуры и влажности при хранении не допускается. При разгрузке деталей дома на стройплощадке вручную детали укладываются на подстопное основание (лёжки) высотой от земли не менее 200мм (зависит от типа грунта и требует уточнения у компании-производителя). При укладке предусматривается расстояние между плоскостями бруса (шпации – шириной 50мм) – для вертикальной циркуляции воздуха. Так же между рядами (при ручной разгрузке) укладываются прокладки (мин 40х20мм) для горизонтальной продувки стопы деталей. Максимальную ширину стопу деталей желательно не превышать 1200мм. Сверху штабеля деталей (стопы) укладываются утолщенные прокладки – мин 50мм – которые должны выступать за штабель мин 100мм с каждой стороны. Поверх утолщённых прокладок степлером пришивается непрозрачная плёнка, которая должна свисать с боковых частей настила мин 300мм с каждой стороны (для снижения вероятности попадания дождя на боковые части пакета) (рис. 6).  Рис. 6 – Укладка бруса Торцы пакетов также необходимо прикрывать непрозрачной плёнкой посредством крепления степлером для устранения попадания прямых солнечных лучей. Суть в том, чтобы обеспечить продуваемую систему штабеля по пласти бруса и задержать испарение и увлажнение торцов бруса, т.к. водопоглащение и испарение влаги в продольном направлении волокон в 10 раз превышает данный показатель поперёк волокон. В процессе хранения на площадке и во время монтажа возможно появление торцевых трещин (зависит от температурно-влажностных колебаний окружающей среды). Верхняя и нижняя пласти бруса должны быть взаимно параллельны. Боковые стороны должны быть взаимно параллельны и перпендикулярны к верхней и нижней пластям. Скос пропила по всей толщине бруса не должен быть более 10 мм. Торцы брусьев должны быть опилены перпендикулярно к продольной оси бруса. Скос пропила по толщине и ширине бруса не должен быть более 20 мм. Кривизна простая (сложная) брусьев со стрелой прогиба в процентах от длины бруса должна быть, %, не более: 0,2 (0,1) ....................... по пластям; 0,5 (0,25) .................... по боковым сторонам брусьев вида А; 1,0 (0,5) ....................... по боковым сторонам брусьев вида Б. Надежность брусьев в условиях и режимах их эксплуатации характеризуется полным средним сроком службы брусьев - не менее 15 лет. Отказом бруса является: - необеспечение стабильности рельсовой колеи вследствие сквозных расколов более 50% длины бруса или заходящих под рельсовую подкладку; - износ древесины под подкладками (в том числе в сочетании с гнилью) и гниль верхней пласти вне зоны подкладок на глубину более 300 мм; - выколы кусков древесины между трещинами, заходящие под рельсовую подкладку; - поперечные изломы. После сушки перед пропиткой брусья могут быть укреплены от растрескивания одним из способов: установка деревянных винтов, торцевых пластин-укрепителей, П и S-образных скоб и др. Брусья пропитывают ненаколотыми или с предварительной наколкой способом предпропиточной подготовки накалыванием в соответствии с требованиями ГОСТ 20022.3. Поглощение защитного средства при пропитке ненаколотых брусьев должно быть не менее, кг/м3: - 34 - для лиственничных; - 62 - для еловых и пихтовых; - 79 - для сосновых. Поглощение защитного средства при пропитке наколотых брусьев должно быть не менее, кг/м3: - 70 - для лиственничных; - 95 - для еловых и пихтовых; - 120 - для сосновых. 5.4.5. Глубина пропитки древесины бруса должна быть не менее: - 85% - от ширины заболони для сосновых брусьев, заболонь шириной до 20 мм должна быть пропитана полностью; - 5 мм - по заболони для еловых, пихтовых, лиственничных брусьев; - 5 мм - по обнаженной ядровой древесине сосны; - 2 мм - по обнаженной ядровой или спелой древесине ели, пихты, лиственницы; - 50 мм - в зоне расположения сеток наколок древесины лиственничных брусьев; - 60 мм - в зоне расположения сеток наколок древесины других пород. Маркировку наносят на торец каждого непропитанного бруса краской для деревянных поверхностей или клеймением. На один из торцов бруса наносят: - единый знак обращения продукции на рынке; - букву, обозначающую породу или группу пород древесины: С - сосна, Е - ель или пихта, Л - лиственница; - знак накалывания (при выполнении накалывания), представляющий собой пятно в виде круга диаметром не менее 10 мм. Для проверки соответствия брусьев требованиям настоящего стандарта проводят приемо-сдаточные и типовые испытания. Брусья, принятые службой технического контроля предприятия-изготовителя, предъявляют для приемочного контроля представителю заказчика по требованию. Приемку проводят по результатам приемо-сдаточных испытаний. Результаты приемки брусьев хранят на предприятии-изготовителе не менее трех лет с момента проведения приемки брусьев. Приемку брусьев проводят партиями. Партией считают число брусьев от 5 до 1000 шт., изготовленных из древесины одной породы по одному технологическому процессу. Брусья считают выдержавшими испытания, если по всем показателям получены положительные результаты испытаний. Этикетка для партии непропитанных брусьев должна содержать: - наименование и адрес предприятия-изготовителя; - число брусьев в партии в штуках или кубических метрах; - сечение, длина бруса и порода древесины; - обозначение настоящего стандарта. Этикетка для партии пропитанных брусьев должна содержать: - гарантии изготовителя; - сведения о подтверждении соответствия; - наименование и адрес предприятия-изготовителя; - комплект поставки с указанием разновидности брусьев; - наличие (отсутствие) наколки; - вид использованного пропитывающего средства; - обозначение настоящего стандарта. При положительных результатах повторного контроля по этим показателям партию брусьев считают выдержавшей испытания. При отрицательном результате партию бракуют или по согласованию с заказчиком проводят сплошной контроль партии и замену забракованных брусьев. В случае внесения изменений в технологию изготовления брусьев или замены применяемых материалов проводят типовые испытания согласно требованиям ГОСТ 15.309. Брусья считают выдержавшими испытания, если по всем показателям получены положительные результаты испытаний. При отрицательном результате партию бракуют или по согласованию с заказчиком проводят сплошной контроль партии и замену забракованных брусьев. Транспортирование пакетированных и непакетированных брусьев проводят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на соответствующем виде транспорта. Размеры пакетов брусьев - по ГОСТ 16369. Брусья на складах предприятия-изготовителя хранят в штабелях. Каждый штабель пропитанных или непропитанных брусьев должен быть уложен на фундамент из железобетонных, бетонных или деревянных балок. Высота фундамента должна быть не менее 400 мм. При хранении брусьев на складах более 10 суток каждый горизонтальный ряд брусьев в штабеле должен быть отделен друг от друга прокладками из здоровой окоренной древесины. Толщина прокладок - не менее 20 мм. В горизонтальных рядах между брусьями должны быть промежутки шириной от 20 до 40 мм. Брусья на складах заказчиков и пропиточных заводах хранят под навесом, пропитанные брусья допускается хранить на открытых площадках в районах с умеренным и холодным климатом в атмосфере любых типов по группе 8 ГОСТ 15150. Изготовитель гарантирует соответствие поставляемых пропитанных и непропитанных брусьев требованиям настоящего стандарта при соблюдении заказчиком (потребителем) правил их транспортирования и хранения. Гарантийный срок эксплуатации пропитанных наколотых брусьев составляет: три года с момента укладки их в железнодорожный путь, или пять лет с момента их отгрузки потребителю, или 100 млн. т брутто пропущенного тоннажа. Для ненаколотых пропитанных брусьев гарантийный срок эксплуатации составляет 70% от гарантийного срока эксплуатации пропитанных брусьев. На непропитанные брусья гарантийный срок не устанавливают. ЗАКЛЮЧЕНИЕ Профильный брус является одним из самых современных строительных материалов. Для его производства берутся стволы деревьев определенного диаметра. Целью исследования явилась разработка технических условий на брус профильный. В курсовой работе были решены следующие задачи: - изучено построение, изложение и оформление стандартов; - разработаны технические условия для профильного бруса. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 1. Басовский Л. Е., Протасьев В. Б. Управление качеством: Учебник. – М.: ИНФРА – М, 2015. –212 с. – ( Серия” Высшее образование”) 2. Вдовин В. М., Карпов В.Н., Сборник задач и практические методы и их решения по курсу «Конструкции из дерева и пластмасс»: второе издание/ Изд. АСВ,2004, - 144 с. 3. Зубарев Г. Н., Конструкции из дерева и пластмасс. Высшая школа, М., 1990. 310c. 4. Конструкции из дерева и пластмасс. Примеры расчета и конструирования. Под ред. В. А. Иванова. Киев, 1980.234c. 5. Конструкции из дерева и пластмасс. Под ред. Ю. Н. Слицкоухова. / Стройиздат .. М., 1986. -284c. 6. Методическое пособие по разработке решений по экологической безопасности строительства в составе ПОС и ППР. 7. Пособие по проектированию деревянных конструкций (к СНиП II-25-80)/ ЦНИИСК им. Кучеренко.- М.: Стройиздат, 1986.-216с. 8. СНиП П-25-80. Деревянные конструкции. Нормы проектирования.-65c. 9. СНиП 2.01.07-85. Нагрузки и воздействия. Нормы проектирования. 10. Шмидт А.Б., Дмитриев П.А., Атлас строительных конструкций из клееной деревесины и фодостойкой фанеры. М: Изд. АСВ, 2002.- 262 с. ПРИЛОЖЕНИЕ А Основные параметры и размеры Номинальные размеры поперечного сечения деталей, их марки и материал должны соответствовать указанным в таблице А. 1. Таблица А.1 - Номинальные размеры поперечного сечения деталей

ПРИЛОЖЕНИЕ Б Технические требования Детали должны изготовляться в соответствии с требованиями настоящего ТУ по технологической документации, утвержденной в установленном порядке. В древесине деталей не допускаются пороки, превышающие нормы, указанные в таблице Б.1. Таблица Б.1 - Порок древесины и обработки

1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||