Реферат ГТ. ГТ. Дисциплина Газовые турбины Задание выдано

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

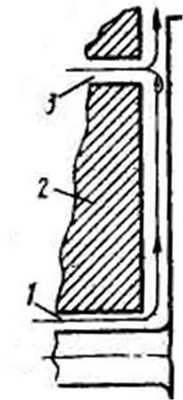

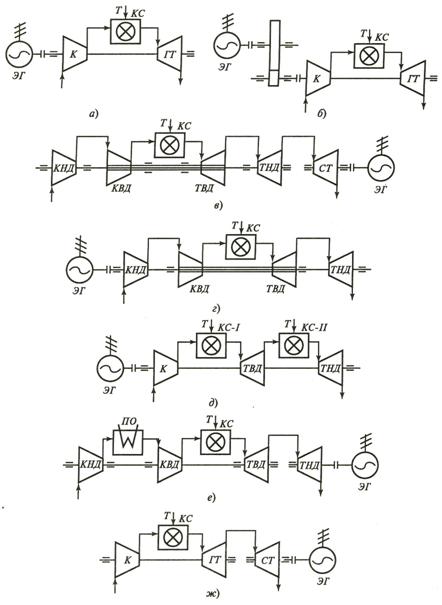

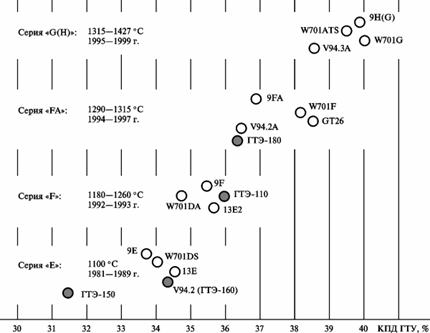

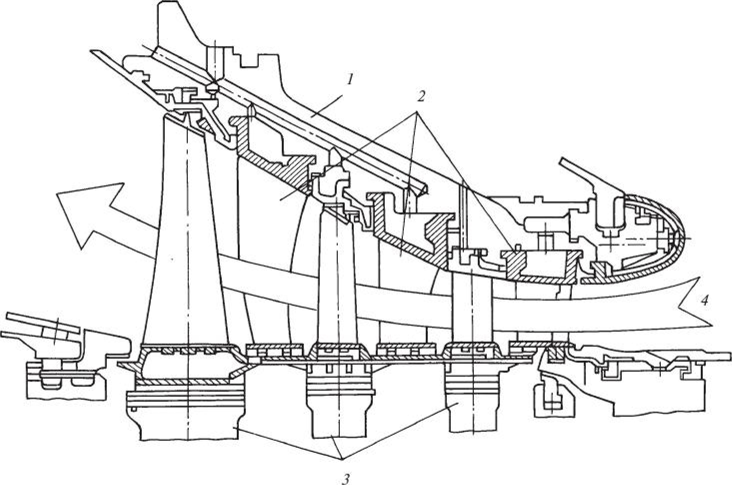

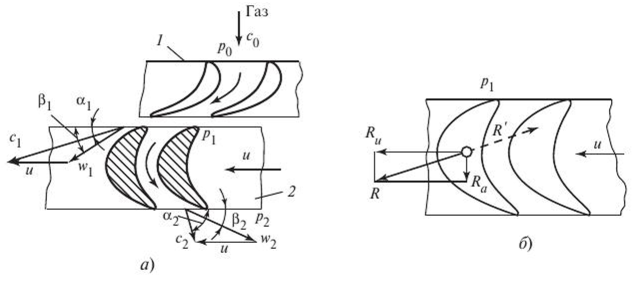

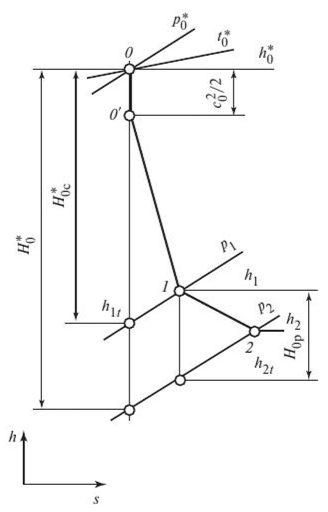

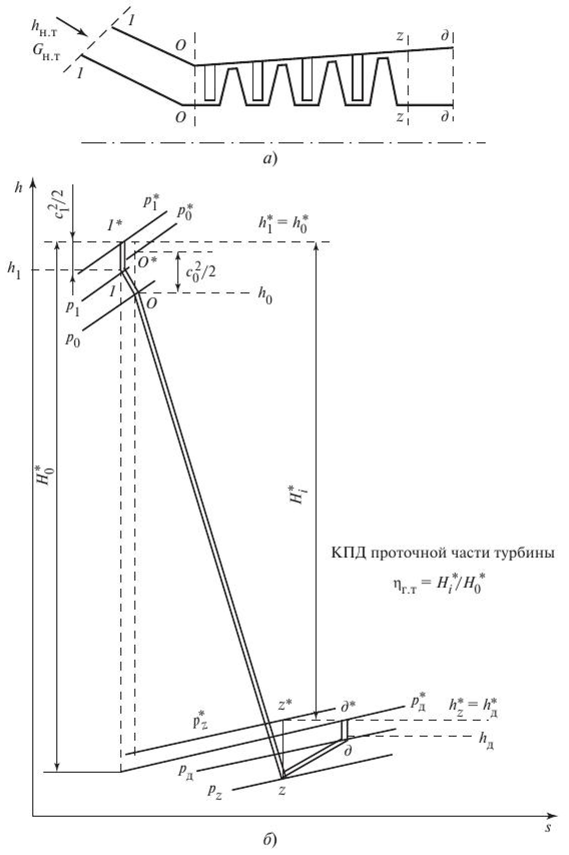

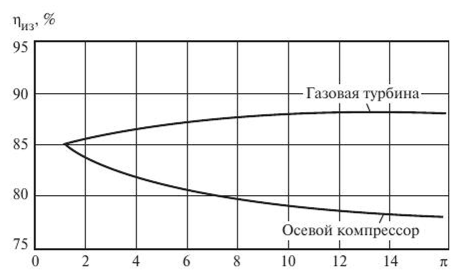

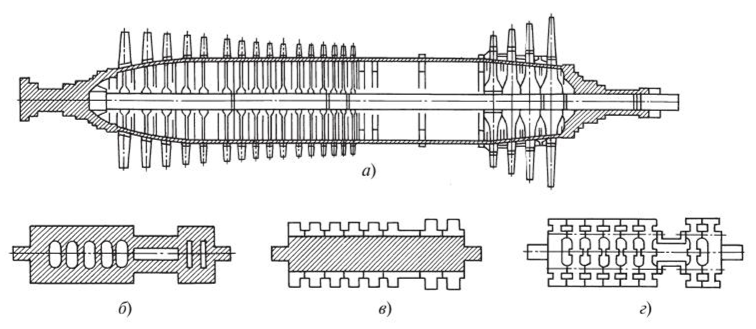

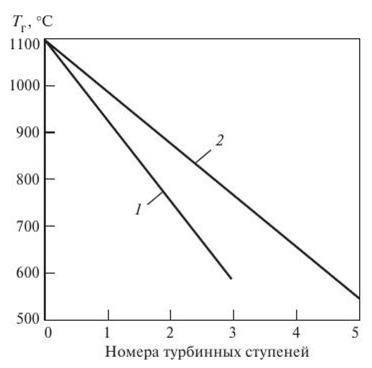

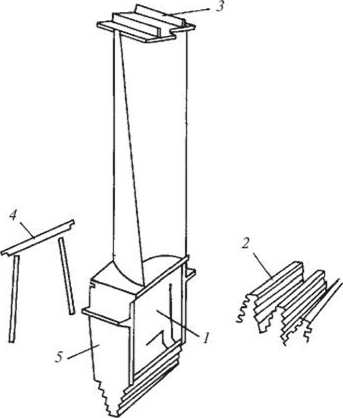

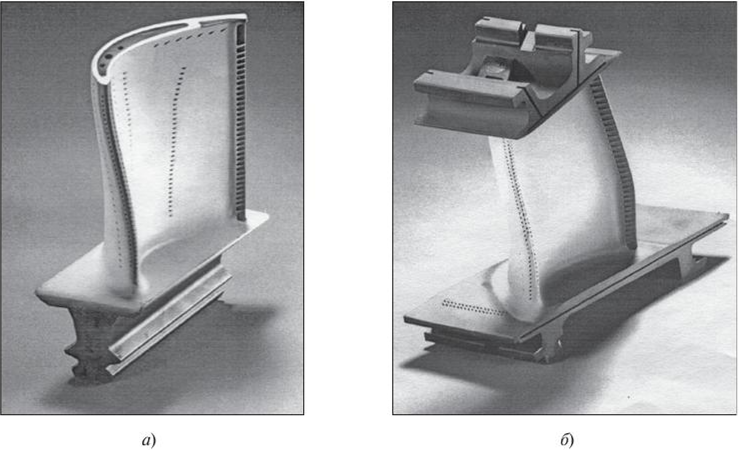

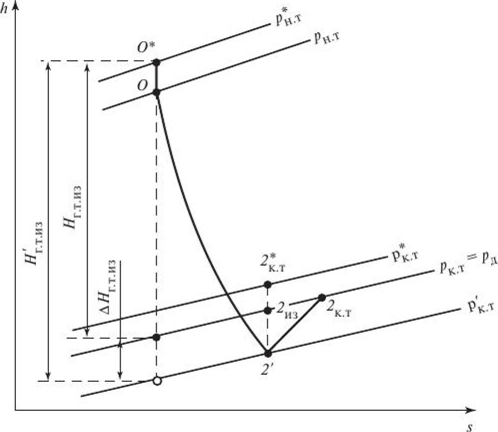

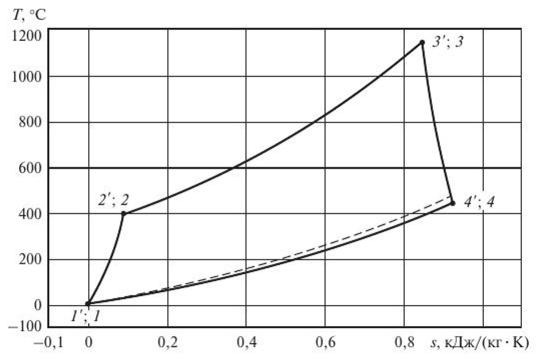

Институт Энергетики Высшая школа: Атомная и тепловая энергетика Дисциплина: Газовые турбины Задание выдано: «___» «______________» 202___г. Студент_____________________________________ Фамилия Имя Отчество Номер зачетной книжки_______________________ Преподаватель_______________________________ Дата защиты_________________________________ г. Санкт - Петербург 202__г. 1. История развития и области применения газовых турбин. Первый патент на проект газотурбинной установки был выдан в 1791 г. в Англии Джону Барберу. В патенте Барбера, хотя и в примитивной форме, были представлены все основные элементы современных газотурбинных установок: воздушный и газовый компрессоры, камера сгорания и активное турбинное колесо. В качестве топлива предполагалось использовать продукты перегонки угля, дерева или нефти, для понижения температуры рабочих газов – впрыскивать воду в камеру сгорания. В XIX в. продолжались многочисленные попытки ученых и изобретателей различных стран создать газотурбинную установку, пригодную для практического использования. Однако эти попытки были обречены на неудачу вследствие низкого уровня науки и техники. Металлы, которые могли бы длительное время противостоять температурам порядка 500 °С и выше, еще не были получены (здесь уместно вспомнить опыт Парсонса по созданию газовой турбины для привода торпеды, разд. 3). Кроме того, свойства газов и паров были изучены недостаточно, а состояние газодинамики не могло обеспечить создание хороших проточных частей турбины и компрессора. В России также предпринимались попытки создать газотурбинную установку, в частности, инженером-механиком русского военно-морского флота П.Д. Кузминским (1897 г.). Он разработал, а затем и построил небольшую газопаровую турбинную установку, состоявшую из камеры сгорания, в которую кроме воздуха и топлива, подавался водяной пар, получавшийся в змеевике, окружавшем камеру. Газопаровая смесь затем поступала в многоступенчатую турбину радиального типа. Горение топлива (керосина) происходило при постоянном давлении порядка 10 ата. Турбина предназначалась для привода небольшого катера. При испытаниях, несмотря на принятые меры, камера сгорания турбины быстро прогорала и выходила из строя. Создать длительно действующую установку не удалось. В период 1900–1904 гг. в Германии инженером Штольце была построена и испытана газотурбинная установка, в которой температура рабочих газов перед поступлением их в турбину понижалась за счет большого избытка воздуха, подававшегося компрессором в камеру сгорания. Испытания установки не дали положительных результатов. Практически вся мощность газовой турбины расходовалась только на привод компрессора, так что полезная мощность установки была близка к нулю. В 1905–1906 гг. французскими инженерами Арманго и Лемалем были построены две газотурбинные установки, работавшие на керосине. Снижение температуры газов перед турбинами примерно до 560 °С достигалось впрыскиванием воды. Мощность газовой турбины первой установки равнялась 25 л.с., второй – до 400 л.с. КПД установок был чрезвычайно низок и не превышал 3...4%, хотя механический КПД собственно турбины достигал уже 70...75%. Над созданием газотурбинных установок работал также немецкий ученый доктор Хольцварт, который провел обширные экспериментальные работы, основанные на глубоких теоретических исследованиях. Начиная с 1908 г. по проектам Хольцварта было построено несколько газотурбинных установок. Наибольший КПД, который был получен в опытах с турбинами Хольцварта за период до 1927 г., составил 14 %. В общем же можно сказать, что те немногие, фактически работавшие газотурбинные установки, которые были построены за рассмотренный период времени, либо обладали низким КПД, либо были конструктивно очень сложны и мало надежны в эксплуатации, что, естественно, являлось препятствием для их практического использования. Большие достижения инженеров в Германии по разработке газовых турбин и компрессоров, начатые в конце 30-х годов, позволили создать и довести до серийного производства к1944 г. турбокомпрессорные авиационные реактивные двигатели, устанавливаемые на реактивные самолёты Мессершмитта. Реальное применение газовых турбин началось в 50-х годах XX в. Первые практически эксплуатировавшиеся газовые турбины выполнялись утилизационными. Они работали на газах, отходивших от двигателей внутреннего сгорания, и приводили в действие воздуходувку, осуществлявшую наддув того же двигателя (усиление воздушной зарядки цилиндров повышало мощность ДВС за счёт увеличения массы воздуха, подаваемого в цилиндр). Подобная система впервые была применена в авиации, что позволило уменьшить “падение” мощности поршневого мотора с увеличением высоты полета самолёта. Первая газотурбинная электростанция с турбоагрегатом мощностью 5 МВт была введена в эксплуатацию в 1939 г. в Швейцарии. Установка была выполнена по простейшей схеме (по циклу Брайтона) и работала при температуре газа перед турбиной порядка 560 °С. Позднее, в 50-х годах, в Швейцарии, в местечке Бецнау, была построена и эксплуатировалась газотурбинная электростанция с турбоагрегатами мощностью в 12 и 25 МВт при начальной температуре газа 650 °С. Тепловая схема установок предусматривала утилизацию теплоты отходящих газов для нужд производства, что обеспечило более высокий КПД энергетической системы. С 50-х годов XX в. начинается быстрое развитие газотурбостроения во всех странах, имевших развитую турбостроительную промышленность. В стационарном применении газотурбинных установок наметились два основные направления: 1) на магистральных газопроводах, 2) для выработки электроэнергии на электростанциях. На газопроводах газотурбинные агрегаты применяются для привода компрессоров, перекачивающих газ. На отечественных заводах (НЗЛ, УТЗ, ЛМЗ) был освоен выпуск подобных турбонагнетателей первоначально мощностью 4 МВт, затем до 25 МВт и более мощных. 2. Конструктивные схемы энергетических ГТУ. а) простая одновальная (с приводом электрогенератора непосредственно от валопровода); б) с использованием редукторной передачи к ротору электрогенератора; в-г) с многоступенчатым сжатием воздуха в компрессорах и расширением газа в турбинах; д) спромежуточным перегревом газов; е) на базе авиационного двигателя; в, ж) с отдельной силовой турбиной;  Рис.1. На рис. (1.а) представлена схема простой ГТУ, когда роторы компрессора и газовой турбины являются единым валопроводом (ГТЭ-110 НПП «Машпроект» и АО «Рыбинские моторы» (ныне в объединении «Сатурн», Россия),, ГТЭ-180 «ЛМЗ», V.943А «Siemens»). В ряде случаев при использовании отработанных ранее силовых агрегатов с высокой частотой вращения роторов (n>50 с-1) для привода электрогенератора применяется схема с установкой понижающей редукторной передачи (рис. 1б) к электрогенератору (конструкции ГТУ V.64.3А «Siemens», GT8C «ABB»). Используются также многоступенчатые схемы сжатия в компрессорах и расширения в газовых турбинах (схемы в-д на рис.1.). Схема трехвальной ГТУ с приводом электрогенератора от отдельной силовой турбины СТ показана на рис. в. Она применена, например, в ГТУ GT35 «АВВ». Двухвальная схема с приводом генератора от вала «компрессор-турбина» низкого давления показана на рис. 1г. Она применяется в ГТ-140-1100 «ЛМЗ», LM 6000 «GE», а одновальная схема (рис.1 д) - в GT24 и GT26 «АВВ» (используется ступенчатое сжигание топлива в двух камерах сгорания, что приближает цикл Брайтона к циклу Карно). Схема с силовой турбиной (рис, 1ж) использована в ГТУ MS3002, MS6001, MS9001 (GE). К представленным можно добавить ГТУ, изготовленные на базе авиационных двигателей. Среди них, например, авиационные двигатели НК-37-1(производитель «СНТК им. Н.Д. Кузнецова», г. Самара) мощностью 32,5 МВт (КПД 37%, степень повышения давления 25,6, температура газов перед турбиной 1143оС), ГТУ-25П(производитель ОАО «Пермские моторы», г. Пермь) мощностью 25,9 МВт (КПД 40,5%, степень повышения давления 24,3, температура газов перед турбиной 1167оС), ГТУ-20типа АЛ-31 СТЭ (производитель предприятие «Сатурн», г. Москва) мощностью 20 МВт (КПД 36%, степень повышения давления 20, температура газов перед турбиной 1252оС). В заключение, на рис. 2, дана характеристика серий ГТУ, определяемых уровнем начальной температуры газов перед турбиной и их экономичностью.  Рис.2. 3. Проточная часть и элементы конструкции газовой турбины. Проточная часть современных ГТ с осевым подводом газов традиционно имеет несколько ступеней (от трех до пяти), состоящих из сопловых и рабочих лопаток (рис. 1).  Рис.1. Пример конструктивной схемы проточной части ГТ (ГТУ типа СТ8С2 фирмы ЛЬЛот):1 — несущая часть корпуса с каналами для подвода охлаждающего воздуха; 2 — сопловые лопатки; 3 — рабочие лопатки; 4 — направление потока газов отношение давлений. По принципу действия ГТ аналогична паровой, но между ними существует ряд различий: Газовая турбина работает при более высокой температуре рабочего тела, так как ее лопатки в проточной части можно дополнительно охлаждать. Температура пара перед паровой турбиной (ПТ) зависит от конструкции пароперегревателей котла. Использование в них высокожаропрочных материалов и их охлаждение невозможны по экономическим и технологическим причинам. Поэтому начальная температура пара на входе в ПТ должна быть примерно на 5 °С ниже, чем на выходе из парового котла. Современные ПТ многоступенчатые (более 20 ступеней), тогда как ГТ имеют три—пять ступеней. В последних значительно ниже оптимальное При равной полезной мощности ПТ и ГТ объемный расход газа в ГТ в 50—100 раз больше аналогичного расхода пара в ПТ. В последней имеют место малые высоты первых ступеней лопаток проточной части и малые теплоперепады. В ГТ из-за большого объемного расхода газа отсутствуют ограничения по высоте лопаток. Они в 2 раза и более больше, чем в ПТ. Следует помнить, что при электрической мощности ГТУ, равной 300 МВт, газовая турбина должна иметь внутреннюю мощность, составляющую примерно 800 МВт, и при четырехступенчатой схеме каждая ее ступень должна обеспечивать мощность примерно 200 МВт. В ПТ это значение несравненно ниже. изменение экономичности ГТ на 1 % приводит к изменению экономичности ГТУ на 2—3 %. Поэтому используются более совершенные методы газодинамического расчета ее проточной части, минимизируются аэродинамические потери в сопловых и рабочих лопатках, применяются современные методы регулирования нагрузки. В технологической схеме ГТ применяется диффузор за последней ступенью, что заметно снижает потери с выходной скоростью газов. Совокупность отдельных ступеней ГТ образует ее лопаточный аппарат, а вместе с входным, выходным и промежуточным аэродинамическими устройствами — ее проточную часть. На входе в сопловые лопатки [сопловой аппарат (СА)] турбинной ступени поток газов имеет запас тепловой энергии, определяемый начальным давлением температурой Т0 и энтальпией H0. В каналах соплового аппарата часть потенциальной энергии потока преобразуется в кинетическую энергию, в результате чего уменьшаются его давление от р0 до р1, температура от Г0 до Г’1, возрастает его скорость от С0 до С1. Скорости потока газов с и усилия в ступени ГТ приведены на рис. 2.  Рис.2 Скорости потока (а) и усилия (б) в ступени турбины: 1 — сопловая решетка; 2 — рабочая решетка. Поток газа, вышедший из соплового аппарата под углом попадает в каналы рабочей решетки. При обтекании этой решетки происходят изменение направления потока газов, его ускорение и изменение количества движения. Струя газа воздействует на рабочие лопатки с усилием R. Рабочие лопатки вместе с рабочими дисками вращаются по окружности со скоростью и, поэтому составляющая усилия R1Г действуя на все рабочие лопатки, создает крутящий момент на дисках и роторе ГТ. Состояние газа перед ступенью определяют по параметрам полного торможения (рис. 3).  Рис.3. Тепловой процесс в ступени турбины в H-S диаграмме. Рис.3. Тепловой процесс в ступени турбины в H-S диаграмме.Отрезок 0—0' соответствует кинетической энергии газа, имеющего на входе в сопловую решетку скорость C0, процесс (У—1 — расширению газа в сопловой решетке, процесс 1—2 — расширению газа в рабочей решетке. Соответственно /7(*е и — располагаемые теплоперепады сопловой и рабочей решеток, а //(, — располагаемый теплоперепад всей турбинной ступени. I—I — сечение на входе в конфузорный патрубок ГТ; О—О — сечение на входе в сопловой аппарат первой ступени ГТ; г—г — сечение на выходе газов из последней ступени; д—д —сечение на выходе газов из диффузора ГТ; р^ = рн т; р*Д = рк ,  Рис.4. Схема проточной части газовой турбины и процесс расширения газов в H-S диаграмме: Схема проточной части многоступенчатой ГТ с числом ступеней г и процесс расширения газов в H-S-диаграмме приведены на рис. 4. На нем показаны располагаемый /7(* и использованный Н* теплоперепады в ГТ, которые позволяют в общем виде определить КПД проточной части ГТ (относительный внутренний КПД) по формуле:  Внутреннюю мощность ГТ (при постоянном расходе газа С через проточную часть), кВт, по соотношению:  Состояние газа на выходе из ГТ показано с учетом наличия диффузора. При построении процесса расширения газов в ГТ использованы значения статических давлений рнт и ркт и температур Тнт и Гкт, а также значения полных давлений р*т и р *т и температур торможения Т*.т и Т* . КПД мощных осевых ГТ г|* зависит от размеров и формы сечения проточной части, от скорости газов за ГТ и равен 0,9—0,94. Изменения степени повышения давления воздуха в осевом компрессоре лк и степени расширения газов в газовой турбине кгт по-разному влияют на изоэнтропные КПД в этих элементах установки, что продемонстрировано на рис. 5.  Рис.5. Изменение изоэнтропного КПД элементов ГТУ. Рис.5. Изменение изоэнтропного КПД элементов ГТУ.Ротор газовой турбины — основной элемент ее проточной части. Его конструкция определяется конструктивной схемой ГТУ . Он состоит из вала, опирающегося на подшипники скольжения или качения, дисков, насажанных на вал и стянутых сквозными болтовыми соединениями (12—16 шт.), и лопаток, укрепленных в дисках. Частота вращения ротора совпадает с частотой сети энергосистемы, если он через муфту непосредственно присоединен к электрогенератору. Частота вращения может быть значительно выше при наличии редуктора или при использовании более сложной конструктивной схемы ГТУ. Ротор газовой турбины может быть сконструирован по одной из схем, приведенных на рис. 6. Преимуществом обладает ротор, в котором на основной вал насажены диски, имеющие хиртовое зацепление по периметру. Они стянуты в один сборочный узел, что обеспечивает прочность и жесткость конструкции. Критическая частота вращения такой конструкции намного превышает рабочую. Применение сквозных стягивающих болтов рабочих дисков ГТ увеличивает надежность передачи усилий.  Рис.6 Варианты конструкций ротора газовой турбины: а — диски соединены центральной стяжкой; б — диски заварены; в — диски насажены на вал; г — диски стянуты несколькими анкерными болтами. Диски ротора ГТ выполняются из кованых заготовок на основе никелевого сплава. Для ГТУ типа ГТЭ-180 (ОАО «Авиадвигатель» и ОАО ЛМЗ), например, использован материал марки 26ХНЗМ2ФА. Выполненные из заготовки диски при сборке центруются по хиртам. При этом пояс жесткости изолирован от проточной части поясом лабиринтных уплотнений, исключающих перегрев металла при протечках газа через лабиринты. Каждый диск ротора ГТ обычно проходит необходимые испытания при высокой температуре для проверки неизменности его размеров. Особенностью конструкции ГТ является большая удельная мощность турбинной ступени. При одинаковой внутренней мощности паровой и газовой турбин, равной 300 МВт, нагрузка на каждую ступень в ГТ на порядок выше. Следует помнить, что электрическая мощность ГТУ примерно в 3 раза меньше, чем внутренняя мощность собственно ГТ. Газовые турбины характеризуются высокими газодинамическими нагрузками и большими окружными скоростями, достигающими 450 м/с. Увеличение начальной температуры газов перед турбиной, заставляет повсеместно применять охлаждение прежде всего ее лопаточного аппарата. Для этой цели используется цикловой воздух, забираемый за отдельными ступенями компрессора в количестве до 10 % общего расхода. С уменьшением числа турбинных ступеней до двух-трех в каждой из них срабатывается больше энергии газа и значительнее снижается его температура (рис. 7). В ГТ, число ступеней в которых доходит до пяти, необходимо направлять больше охлаждающего воздуха, что заметно влияет на характеристики всей установки. Специалисты ряда фирм—изготовителей ГТУ (ОАО ЛМЗ, Siemens и др.) считают, что четырехступенчатая конструкция ГТ обеспечивает оптимальное соотношение между аэродинамическим КПД и потерями, связанными с вводом охлаждающего воздуха. Лопатки газовой турбины под действием газового потока создают вращающий момент, передаваемый на ротор. Сравнительно небольшие колебания создаваемого газовым потоком усилия под действием внешних факторов могут вызвать вибрацию лопаток. Необходимо исключить вероятность резонанса частот периодически изменяющегося усилия и собственных частот колебаний лопаток на всех частотах вращения ротора, особенно при пуске и останове. Для надежности турбинной конструкции необходимо также эффективное подавление вибраций. Сопловые и рабочие лопатки ГТ существенно отличаются по конструкции от аналогичных лопаток паровых турбин, прежде всего это относится к сложной схеме внутренних каналов для пропуска охлаждающего воздуха.  Рис.7. Изменение температуры газа Тг по тракту проточной части ГТ при трех (1) и пяти (2) ступенях. На рис. 8 приведен пример конструкции лопаток современных газовых турбин фирмы General Electric. Из рисунка видно, что к рабочей части лопатки примыкает ножка довольно большой длины. В ее функции входит термоизоляция дисков ротора и ослабление динамической чувствительности. Крепление ножки к диску осуществляется с помощью елочного или зубчикового хвостовика, благодаря чему в области ножки лопатки сохраняется невысокая температура, а концентрация напряжений сведена к минимуму.  Рис. 8. Лопатки ГТ фирмы General Electric: / — ножка лопатки; 2 — крепление хвостовика; 3 — бандажная полка; 4 — штифты уплотнения; 5— уплотнения междискового пространства. Дополнительным средством демпфирования колебаний служат штифты, которые устанавливаются примерно на середине длины лопатки под гранью, отделяющей ее от ножки, между смежными лопатками. Демпфирование с помощью таких штифтов фактически подавляет все виды вибраций в тангенциальном направлении и существенно снижает амплитуды вибраций в других режимах. Конец лопатки имеет бандажную полку, которая служит также важнейшим средством подавления вибраций. Такими антивибрационными полками снабжаются лопатки второй и последующих ступеней турбины. Перед вводом турбины в эксплуатацию бандажи лопаток соединяются между собой, образуя непрерывный обод. Естественное стремление лопаток распрямиться под действием центробежных сил способствует сжатию соседних бандажных секций и обеспечивает электродинамическое демпфирование. В некоторых конструкциях ГТ (например, типа ГТЭ-180) над рабочими лопатками в обоймах закреплены вставки с литыми сотами (в указанном случае из материала марки ВХ-4Л), допускающие частичное касание, не приводящее к износу лопаток. На рис. 9 в качестве примера приведены рабочая и сопловая лопатки ГТУ типа SGT5-4000F (фирмы Siemens). Материалом для изготовления лопаток проточной части ГТ служит сплав высокого качества на никелевой или кобальтовой основе с присадками хрома, молибдена, вольфрама, титана и алюминия.  Рис.9. Рабочая и сопловая лопатки ГТУ типа SGT5-4000F (фирмы Siemens): а)-рабочая лопатка; б)-сопловая лопатка; Технология прецизионного вакуумного литья обеспечивает изготовление полых лопаток со сложной системой охлаждающих каналов. Для уменьшения и предотвращения дефектов материала на границах зерна применяются лопатки с направленной кристаллизацией и монокристаллические лопатки. Получаемые при этом преимущества по прочности обеспечивают возможность повышения допустимой температуры поверхности лопаток на 25 °С при направленной кристаллизации и на 50 °С при монокристаллах (в итоге эта температура достигает 950 °С).В перспективе намечается применение керамических материалов, что позволит увеличить температуру поверхности лопаток, КПД и мощность установки. Ведется работа по повышению надежности их изготовления, а также по улучшению таких параметров, как вязкость и коррозионная стойкость материалов.В Японии в рамках нового проекта «Солнечное сияние» (концерн Kawasaki) разрабатывается ГТУ мощностью 300 кВг с керамическими деталями на основе нитрида и карбида кремния. В США этим занимается компания Solar. Они планируют повысить Тнт до 1120 °С. Итак, наиболее острым является вопрос долговечности турбинных лопаток. Их работоспособность определяет срок службы и экономичность ГТУ. По мнению специалистов, создание рабочей лопатки высокотемпературной ГТ — это сложная комплексная проблема. К такой лопатке предъявляется ряд требований: 1) Минимальные аэродинамические потери; 2) Высокие требования по сопротивлению ползучести, малоцикловому (термоциклическому) и многоцикловому (вибрационному) разрушениям; 3) Стойкости к коррозии и эрозии в окисляющей среде высокотемпературного газа; 4) Оптимизированная развитая система внутреннего охлаждения; 5) Защитные покрытия. Для обеспечения высокой надежности при эксплуатации лопаток, особенно первой турбинной ступени, применяются теплозащитные (термобарьерные слои) и антикоррозионные покрытия (обычно двухслойные: керамика + металл). Эти покрытия позволяют удлинить срок службы лопаток до 15 тыс. ч при температуре газов свыше 1200 °С.Существуют три основных типа покрытий: а) термобарьерные с толщиной слоя 100—300 мкм. Они создаются на основе соединений ZrO? и У703 и снижают температуру металла на 50— 150 °С; б) диффузионные с толщиной слоя 25—75 мкм, увеличивающие стойкость лопаток к окислению и коррозии; в) плазменные, позволяющие защищать лопатки как от коррозии и окисления, так и от воздействия высоких температур. Конструкция проточной части позволяет заменить любую лопатку без извлечения ротора и дополнительной его балансировки.Все лопатки проточных частей ГТ и компрессора проходят индивидуальную стендовую проверку. Каждая лопатка взвешивается, и ее параметры вводятся в компьютер.Во избежание проблем с резонансными колебаниями количество сопловых лопаток ГТ выбирают равным или кратным простым числам. Масса отдельной лопатки может составить от К) до 30 кг. В табл. 1 в качестве примера приведены конструктивные параметры проточной части ГТУ типа ГТЭ-115-1170 (ОАО «Турбоатом», г. Харьков).Диаметр дисков рабочих лопаток обычно не превышает 2 м, а их толщина доходит до 600 мм.Ротор газотурбинного агрегата (компрессора и ГТ) вращается в опорных подшипниках, рабочие поверхности которых изготовлены из баббита. Таблица 1. Конструктивные параметры проточной части ГТУ типа ГТЭ-115-1170

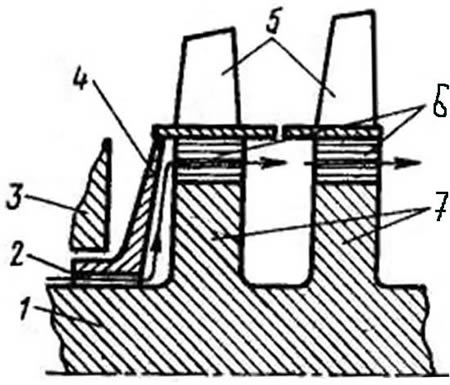

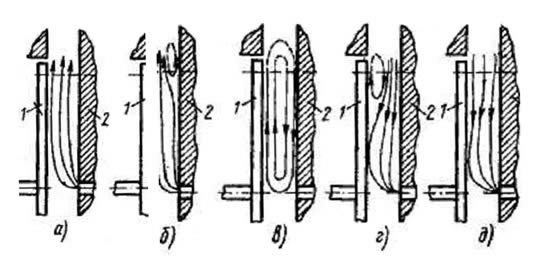

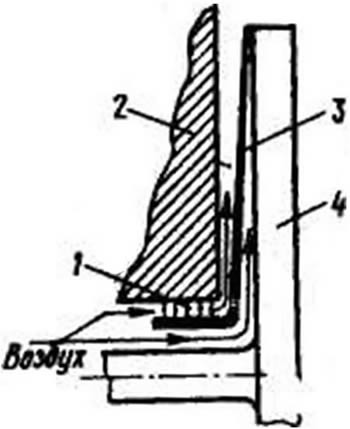

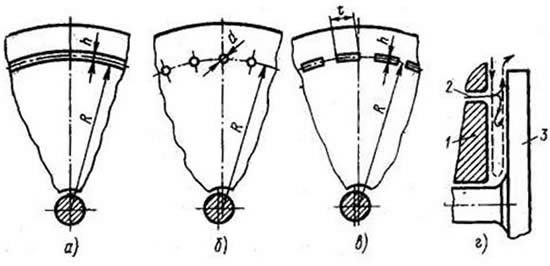

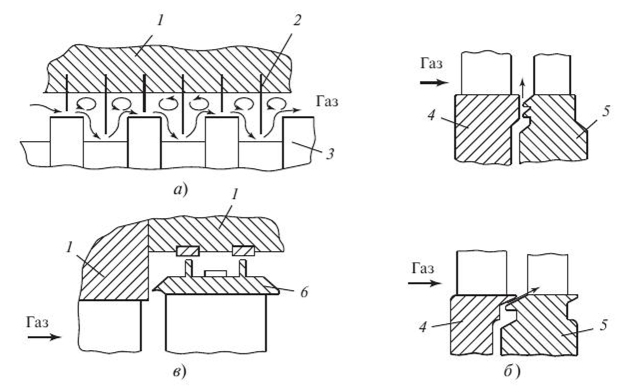

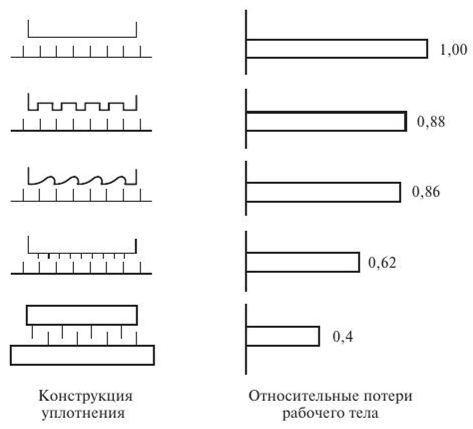

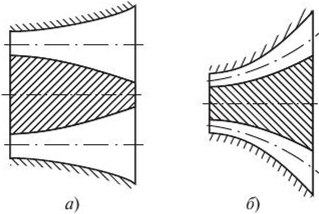

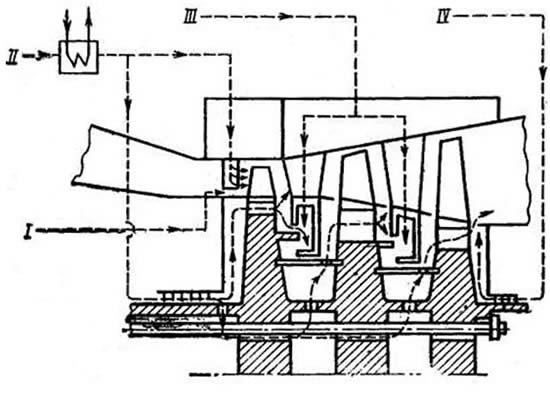

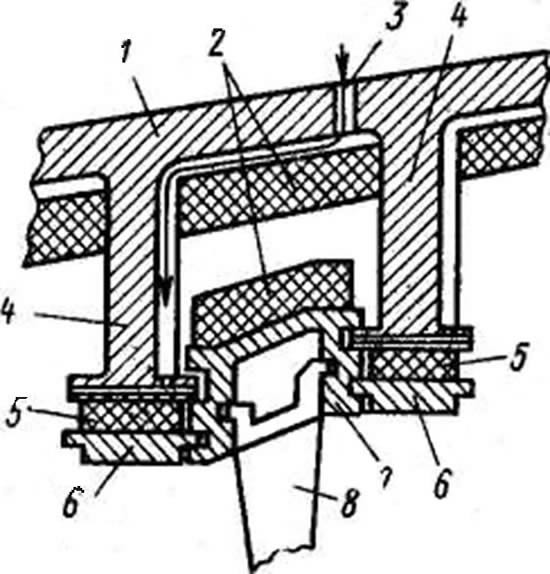

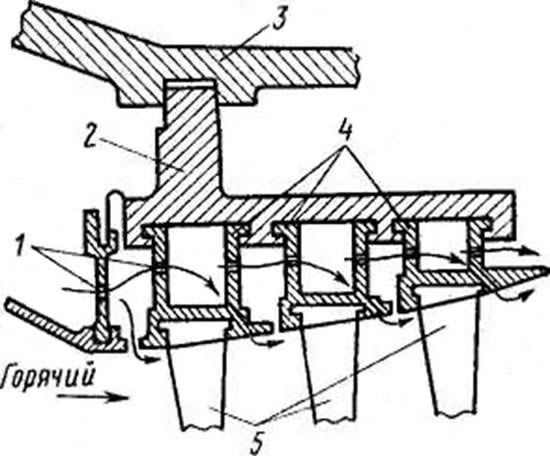

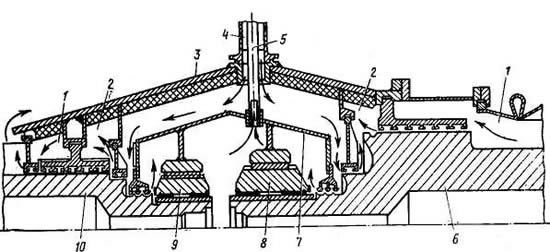

Упорный подшипник и один из опорных подшипников расположены в зоне входного патрубка компрессора. Второй опорный подшипник обычно находится в отдельном корпусе в зоне выходного патрубка ГТ.Подшипники смазываются и охлаждаются маслом, поступающим из масляной системы. Корпуса подшипников имеют горизонтальный разъем. Благодаря этому ревизия, ремонт и замена подшипников могут быть выполнены без вскрытия газотурбинного блока.При прохождении горячих газов по ступеням ГТ часть их попадает в зазор между обоймой сопловой решетки и ротором, а часть уходит через зазор между вершинами рабочих лопаток и корпусом турбины. Эти утечки рабочего тела не совершают полезную работу. Для уменьшения утечек газов между ступенями в турбине устанавливаются внутренние уплотнения разной конструкции (рис. 10). Герметизация вращающегося ротора со стороны компрессора и выходной части ГТ осуществляется концевыми уплотнениями различной конфигурации и соответствующей эффективности (рис. 11). Статор газотурбинного агрегата состоит из отдельных секций: кожухов компрессора, КС и ГТ вместе с диффузором воздушного кожуха, кожухов компрессорного выхлопа, оболочки КС, кожухов турбины и выхлопа. Эти элементы корпуса, разделенные горизонтальным разъемом на верхнюю и нижнюю половины, соединены болтами и образуют жесткую конструкцию. Корпусной блок с помощью стульев со спаренными «мертвыми» точками опирается на основную фундаментную раму. Расположение некоторых ГТУ на раме типа салазок с максимально возможным размещением вспомогательных агрегатов, трубопроводов, электропроводки характерно для установок небольшой мощности. Такое конструктивное решение позволяет сократить сроки и затраты на монтаж, повысить его качество, упрощает устройство фундамента и облегчает доступ для осмотра и ремонта.  Рис.10. Уплотнения в проточной части турбины: а — концевое; б — корневое; в — бандажное; 1,3 — корпус и ротор турбины; 2 — гребень уплотнения; 4 — диафрагма; 5 — диск; 6 — бандаж  Рис.11. Концевые уплотнения вала ГТ Выходные газы ГТУ либо отводятся непосредственно в дымовую трубу, либо направляются для использования большей части их теплоты в теплообменниках, котле-утилизаторе и т.п. Во всех случаях в конце тракта устанавливается перекрывающая заслонка против ускоренного расхолаживания турбины тягой дымовой трубы в периоды простоя.На выходе из проточной части ГТ газы имеют высокую температуру (500—600 °С) и значительную осевую скорость, достигающую 200 м/с и более. Сопротивление газового тракта за ГТ преодолевается за счет избыточного давления ее газов, и с его увеличением снижаются использованный теплоперепад и электрическая нагрузка ГТУ.При выборе конструктивной схемы выходного патрубка ГТ в виде диффузора учитываются требования эффективности и надежности.Диффузор в современных ГТУ часто выполняется с осевым или диагональным выходом (рис. 12). Он обеспечивает снижение скорости газов и восстановление их давления, некоторое его увеличение по сравнению с давлением газов за последней турбинной ступенью, т.е. преобразование кинетической энергии в потенциальную. Коэффициент полезного действия диффузора г|д равен отношению действительного прироста потенциальной энергии к максимально возможному при изоэнтропном сжатии (рис. 13):  Возрастание конечного давления газов за ГТ /;кт и его влияние на характеристики цикла Брайтона энергетической ГТУ приведены на рис. 4.26. Рост рк т на 1 % приводит к увеличению удельного расхода теплоты на 0,25—0,75 % и температуры Ткг на 1—2 %. Мощность ГТУ при этом уменьшается на 0,25—0,75 % так же, как и КПД установки рД . При этом неизменными остаются расход газов Сг и начальная температура Тнт.  Рис.12. Схемы диффузора с осевым (а) и диагональным (6) выходами.  Рис.13. Рабочий процесс многоступенчатой ГТ с выходным диффузором в H-S диаграмме: ДЯГТИЗ — увеличение располагаемого изоэнтропного теплоперепада в ГТ Ягтиз в результате установки выходного диффузора; Ярт1П — полный располагаемый изоэнтропный теплопере- пад в ГТ с учетом установки диффузора  Влияние возрастания конечного давления газов за ГТ на характеристики цикла Брайтона ГТУ. 4. Охлаждение газовых турбин. С ростом начальной температуры газов растет тепловая экономичность цикла ГТУ и уменьшается расход воздуха. Вместе с тем рост начальной температуры ограничен допускаемыми напряжениями в рабочих лопатках. В результате в ГТУ начальные температуры газа значительно ниже теоретически возможных, т.е. температур сжигания топлива с минимальным избытком воздуха, необходимым только для его окисления. Охлаждение наиболее горячих элементов газовых турбин позволяет снизить их температуру при достаточно высокой температуре газа. Однако применение охлаждения уменьшает полезную работу ГТУ, так как часть теплоты, отбираемая охлаждающей средой от газа, не может быть преобразована в механическую работу, В некоторых случаях, если используется теплота охлаждающей среды, возможно частичное уменьшение этих потерь. Снижение температуры элементов газовой турбины в результате охлаждения позволяет поднять термодинамический потенциал цикла ГТУ за счет увеличения начальной температуры рабочего газа. Охлаждение целесообразно применять в том случае, когда выигрыш в кпд от возможного повышения начальных параметров рабочего газа больше потерь, вызываемых охлаждением. Система охлаждения ГТУ должна удовлетворять следующим требованиям: температура металла охлаждаемых деталей должна быть такой, чтобы его прочностные свойства обеспечивали заданный ресурс работы; градиенты температур охлаждаемых деталей не должны превышать значений, при которых температурные напряжения достигают опасных значений или возникает возможность недопустимого коробления деталей; затраты энергии на охлаждение должны быть значительно ниже дополнительной полезной энергии, вырабатываемой ГТУ за счет увеличения начальной температуры рабочего тела. Кроме того, система охлаждения газотурбинной установки не должна чрезмерно усложнять конструкцию турбины и схему ГТУ и, как следствие, повышать ее стоимость, требовать вмешательства обслуживающего персонала при эксплуатации ГТУ и должна надежно работать при пусках, остановках и на переходных режимах. В качестве примера рассмотрим систему воздушного охлаждения мощной газовой турбины, работающей при температуре около 900°С (рис.1).  Рис.1. Схема системы охлаждения мощной газовой турбины. Воздух для охлаждения отбирается после компрессора и за двенадцатой и девятой его ступенями. Для охлаждения деталей турбины, работающих при высоких температурах, воздух подводится четырьмя потоками: поток I — воздух из напорного патрубка компрессора вводится перед соплами, первой ступени, создавая заградительное охлаждение дна межлопаточного канала; поток II — воздух из напорного патрубка компрессора (дополнительно охлажденный до температуры 176°С) идет к переднему концевому уплотнению, а затем — к первому ряду направляющих лопаток, диску первой ступени со стороны входа газов, внутренним элементам ротора и частично — к гребням дисков второй и третьей ступеней; поток III — воздух после двенадцатой ступени компрессора идет к обоймам направляющих аппаратов и гребням дисков второй и третьей ступеней; поток IV — воздух после девятой ступени компрессора идет к заднему торцу диска третьей ступени и к концевому уплотнению на выходе газов. Такая система охлаждения обеспечивает работу установки в режиме, при котором температура металла ротора не превышает 315°С. Охлаждение корпуса газовой турбины Охлаждение позволяет снизить температуру корпуса газовой турбины и изготавливать его из относительно дешевых металлов. Для снижения температуры корпуса используют не только воздушное охлаждение, но и с помощью специальных элементов конструкции (рис.2) уменьшают к нему поток теплоты от газа.  Рис.2. Схема охлаждения корпуса газовой турбины: 1 - корпус, 2,5 - теплоизоляция, 3 - отверстие для подвода охлаждающего воздуха, 4 - ребра, 5 - сегменты, 7 - обойма, 8 - сопловая лопатка Для этого на корпусе 1 выполняют ребра 4, на которых крепят разрезные обоймы 7 для установки сопловых лопаток 8. Корпус и обоймы внутри покрыты теплоизоляцией 2. В обоймах крепятся сегменты 6, образующие стенку под рабочими лопатками. Между сегментами и ребрами корпуса уложена теплоизоляция 5. Чтобы еще больше уменьшить приток теплоты к корпусу, в образовавшиеся в нем полости через отверстия 3 поступает охлаждающий ребра и сегменты воздух, который через зазоры выбрасывается в проточную часть турбины.  Рис.3. Охлаждаемая обойма: 1 - отверстия для подвода охлаждающего воздуха, 2 - обойма, 3 - корпус турбины, 4 - сегменты сопловых лопаток, 5 - сопловые лопатки Для уменьшения притока теплоты к корпусу 3 турбины (рис.3) в него устанавливают охлаждаемую обойму 2 с несколькими рядами сопловых лопаток 5, сегменты 4 которых крепятся в обойме. Охлаждающий воздух, проходя через отверстия 1 в сегментах, охлаждает их. Часть охлаждающего воздуха сбрасывается в проточную часть турбины через щели и создает охлаждающую пленку у торцовых поверхностей сопловых каналов и под рабочими лопатками. Входные и выходные патрубки корпуса обычно внутри защищают теплоизоляцией. Между слоем изоляции и корпусом также продувается воздух. Особое внимание уделяют охлаждению внутренних (встроенных) подшипников, которые снаружи окружены воздухом после компрессора или горячим газом, имеющим высокие давление и температуру. Так как нагрев подшипников ГТУ до этой температуры, а также попадание горячего газа недопустимы, их помещают в корпус специальной конструкции.  Рис.4. Охлаждение встроенного подшипника: 1 - камера подвода воздуха к уплотнениям турбин, 2 - камера отсоса воздуха от уплотнений турбин, 3,7 - наружный силовой и масляный корпуса, 4 - канал для подвода охлаждающего воздуха, 5 - труба отвода воздуха, 6,10 - роторы турбины и компрессора, 8,9 - опорные подшипники Охлаждение встроенного подшипника, расположенного между турбинами высокого (ТВД) и низкого (ТНД) давления показано на рис.4. Подшипники роторов ТВД и ТНД заключены во внутренний масляный корпус 7 и наружный силовой корпус 3, покрытый внутри теплоизоляцией. Охлаждающий воздух через канал 4 поступает в камеру между силовым и масляным корпусами. Часть воздуха проходит в масляный корпус и выбрасывается в атмосферу через трубу 5, а оставшийся поступает через лабиринтовые уплотнения в камеры 2, которые также соединены с атмосферой. Чтобы полностью предотвратить попадание горячих газов в подшипники, в камеру 1 со стороны ротора ТВД подается воздух после компрессора, а в такую же камеру со стороны ТНД поступает воздух из системы охлаждения ротора. Охлаждение ротора газовой турбины.В настоящее время широко используются различные схемы охлаждения роторов газовых турбин. Схема охлаждения ротора турбины продувкой воздуха через хвостовые крепления рабочих лопаток показана на рис.5. Охлаждающий воздух подается через каналы 2 и, проходя между дефлектором (покрывным диском) 4 и диском 7, попадает в зазоры хвостовиков 6 рабочих лопаток 5. Охлаждая хвостовики рабочих лопаток, воздух препятствует поступлению теплоты к ротору. Если ротор состоит из дисков с большим полотном, такая система охлаждения оказывается недостаточной. Наибольшее распространение получили три схемы охлаждения дисков: с радиальным обдувом, струйное и комбинированное струйно-радиальное. Радиальное течение охлаждающей среды в зазоре между корпусом и боковыми поверхностями дисковых или барабанных роторов возникает во многих конструкциях газовых турбин. Такое течение может быть направлено как от оси вращения ротора к периферии дисков, так и в противоположную сторону. |