Контрольные работы Приложение к ПМ 02. Пм 02. Эксплуатация нефтегазопромыслового оборудования

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

Приложение 1 Министерство образования Оренбургской области государственное бюджетное образовательное учреждение среднего профессионального образования «Бугурусланский нефтяной колледж» г. Бугуруслана Оренбургской области ПМ 02. «Эксплуатация нефтегазопромыслового оборудования» Контрольные задания для студентов заочного отделения по специальности 131018 «Разработка и эксплуатация нефтяных и газовых месторождений» (базовой подготовки) 2012г. Содержание

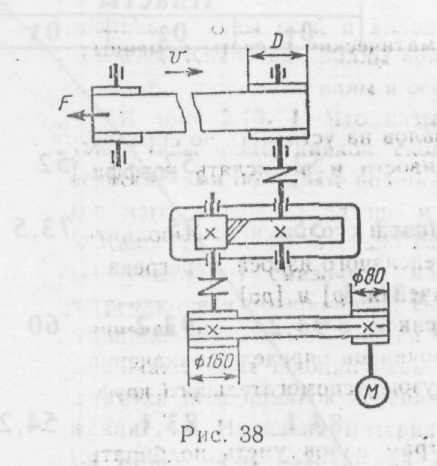

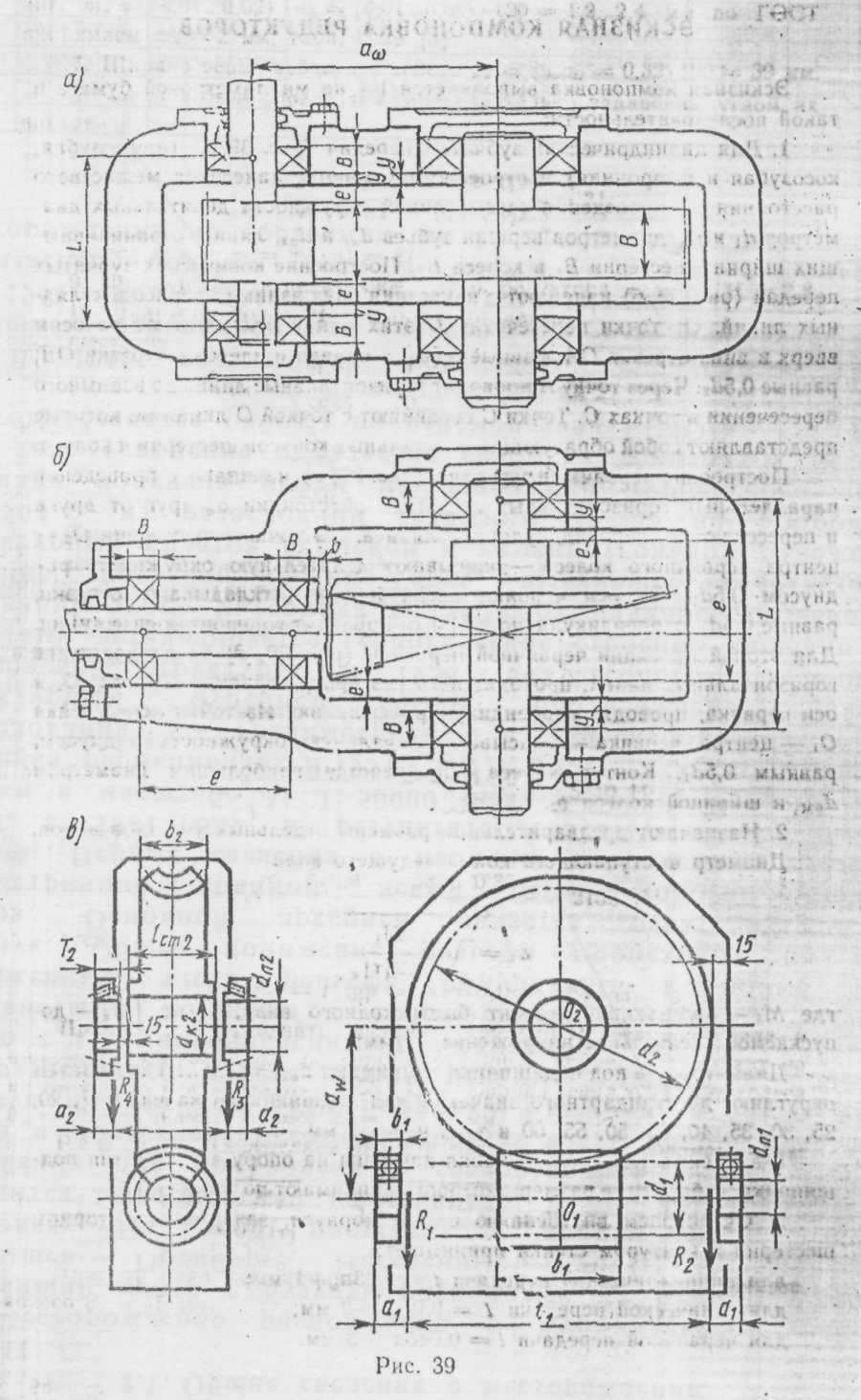

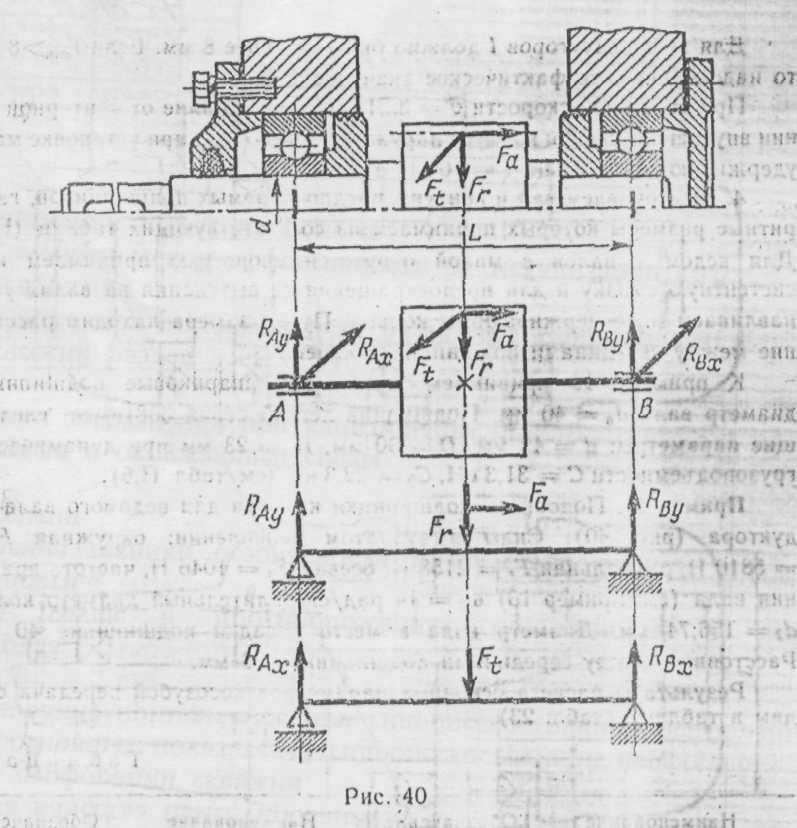

МДК 02.01 Эксплуатация нефтегазопромыслового оборудования1. Контрольная работа № 1Техническая механикаМетодические указания к выполнению контрольной работы Условия задач переписываются полностью. Рисунок к задаче выполняется аккуратно карандашом с применением чертежных инструментов. Третья контрольная работа включает взаимосвязанные задачи, т.е. условие каждой последующей задачи вытекает из решения предыдущей. В первой задаче требуется выполнить кинематический расчет привода, состоящего из электропривода и двух передач. Вторая задача – расчет одного из видов передач в закрытом исполнении (зубчатая цилиндрическая или коническая, червячная). В третьей задан проектный расчет ведомого вала редуктора и выполнение первого этапа компоновки редуктора. В четвертой задаче требуется подобрать подшипники качения для ведомого вала редуктора. В  приложениях имеются необходимые справочные и нормативные данные. При расчете принимать следующие значения КПД передач: приложениях имеются необходимые справочные и нормативные данные. При расчете принимать следующие значения КПД передач:ηп = 0,99; ηц.п. = 0,95; ηр.п. = 0,96; ηзуб. = 0,97; ηч.п. = 0,77…0,85. Следует иметь в виду, что при выборе твердости заданного материала по табл. П.3 и П.4 для определения допускаемых напряжений рекомендуется: при расчете прямозубых передач твердость материала шестерни брать на 20…30 единиц НВ больше, чем для колеса, т.е. принимать НВ2 = НВ1 + + (20…30), что обеспечивает лучшую приработку зубьев и примерно одинаковый износ шестерни и колеса. При расчете косозубых и шевронных передач НВ2 = НВ1 + (50…80), что позволяет существенно повысить нагрузочную способность этих передач. Исходные данные для Р и n и кинематическую схему выбрать из табл. 30. Пример 16. Для привода рабочей машины, состоящей из механических передач (рис. 38), требуется определить угловые скорости и вращающие моменты на валах с учетом коэффициента полезного действия. Передаточное число редуктора ир= 2,8. Мощность электродвигателя Рдв = 7,0 кВт при частоте вращения n = 750 об/мин. Ресурс работы t = 25 000 ч. Р е ш е н и е. 1. Определяем передаточное число ременной передачи без учета скольжения: и1 = и р.п. = 2. Частота вращения (ведущего вала ременной передачи) электродвигателя ωдв= 3. Частота вращения (ведомого вала ременной передачи) ведущего вала редуктора ω1 = 4. Частота вращения ведомого вала редуктора ир = 5. Вращающий момент на валах: на валу электродвигателя МДВ = на ведущем валу редуктора и1 = где ηр.п = 0,96 – КПД ременной передачи М1 = 2 · 89,1 · 0,96 = 171,2 Н · м; на ведомом валу редуктора М2 = М1· ир · ηр.п ηр.п = 0,97 · 0,992 = 0,95 – КПД редуктора, тогда М2 = 171,2 · 2,8 · 0,95 = 455,4 Н · м. Пример 17. Расчет редукторной передачи. Рассчитать закрытую косозубую цилиндрическую нереверсивную передачу общего назначения с ресурсом работы t = 25 000 ч. Р е ш е н и е. Расчет производим по данным примера 16. 1. Момент на ведущем валу редуктора М1 = 171,2 Н · м; момент на ведомом валу редуктора М2 = 455,4 Н · м; передаточное число редуктора ир = 2,8. 2. Материал для зубчатой передачи выбираем по табл. П.4: для шестерни (см. табл. П.4) принимаем сталь 40 × (азотирование) HRC 60…65, для колеса сталь 40 × (закалка ТВЧ), HRC 48…52. 3. Предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений NНО = = 107. Для шестерни σНО1 = 1050 Н/мм2. Для колеса σНО2 = 900 Н/мм2. [σ]Н = где [n] = 1,2 – коэффициент безопасности при поверхностном упрочнении зубьев; КНL = 1- коэффициент долговечности при длительной работе редуктора 36 000 ч: для шестерни [σ]Н1 = 1050/1,2 = 875 Н/мм2; для колеса [σ]Н2 = 900/1,2 = 750 Н/мм2. 5. Межосевое расстояние аω = 430(ир + 1)  430(2,8 + 1)× 430(2,8 + 1)×принимаем аω = 120 мм, где ψbа = 0,3…0,6 – коэффициент ширины колеса. Для непрямозубых колес расчетное допускаемое контактное напряжение [σ] = 0,45 ([σ]Н1 + [σ]Н2) = 0,45(875 + 750) = 731 Н/мм2. Принимаем коэффициент неравномерности нагрузки КНβ = 1 (табл. 4.4) [3]. 6. Нормальный модуль определяем по эмпирическому соотношению mn = (0,01…0,02) · аω = (0,01…0,02) · 120 = 1,2…2,4 мм по ГОСТ принимаем mn= 2 мм, табл. П.23 [3]. 7. Ширина венца зубчатого колеса b2 = ψbа аΩ = 0,32 · 120 = 39 мм. 8. Число зубьев определяем, предварительно задавшись углом их наклона β = 10°: шестерни z1 = колеса z2 = ирz1 = 2,8 · 31 = 87. 9. Фактическое передаточное число редуктора ир = 87/31 = 2,8. 10. Диаметры колес. Делительные диаметры: шестерни d1 = колеса d2 = Диаметр вершины зубьев d = d + 2mn; шестерни dа1 = 63,28 + 2 ·2 = 67,26 мм; колеса dа2 = 156,74 +2 · 2 = 160,74 мм; Диаметр впадины зубьев df1 = d – 2,5mn; шестерни df1 = 63,26 – 2,5 ·2 = 58,26 мм; колеса df2 = 160,74 – 2,5 ·2 = 151,74 мм. 11. Силы, действующие в зацеплении: окружная Ft1 = Ft2 = радиальная Fr1 = Fr2 = осевая Fa1 = Fa2 = Fttgβ = 5810 · 0,18 = 1046 H. Пример 18. Выполнить эскизную компоновку ведомого вала и определить его основные размеры. По данным примера 17 момент на ведомом валу редуктора М2 = 455,4 Н · м, ширина венца зубчатого колеса b2 = 50 мм, диаметр колеса d2 = 156,74 мм. Р е ш е н и е. Определяем диаметр выходного конца ведомого вала: db2 = Диаметр вала подшипника принимает dn2 = 40 мм, под зубчатое колесо dк = 45 мм. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРОВ Эскизная компоновка выполняется 1:1 на миллиметровой бумаге в такой последовательности: 1. Для цилиндрических зубчатых передач (рис. 39, а) (прямозубая, косозубая и шевронная) построение начинают с нанесения межосевого расстояния аω, проведения осевых линий окружности делительных диаметров d1 и d2, диаметров вершин зубьев dа1 и dа2, линий, ограничивающих ширину шестерни В1 и колеса В2. Построение конических зубчатых передач (рис. 39, б) начинают с нанесения двух взаимно перпендикулярных линий. От точки пересечения О этих линий откладывают по осям вверх и вниз отрезки ОА, равные 0,5d1, а вправо и влево – отрезки ОВ, равные 0,5d2. Через точку А проводят горизонтальные линии до взаимного пересечения в точках С. Точки С соединяют с точкой О линиями, которые представляют собой образующие делительных конусов шестерни и колеса. Построение червячной передачи (рис. 39, в) начинают с проведения параллельных горизонтальных линий на расстоянии, аω друг от друга и пересекают их перпендикулярной линией. Из точки пересечения О2 – центра червячного колеса – описывают делительную окружность радиусом 0,5d2. От оси червяка вверх и вниз откладывают отрезки равные 0,5d1 , перпендикулярно которым проводят горизонтальные линии. Для второй проекции червячной передачи (рис. 39, д) на продолжении горизонтальных линий, проходящих через центр червячного колеса О2 и оси червяка, проводят перпендикулярную линию. Из точки пересечения О1 – центра червяка – описывают начальную окружность радиусом, равным 0,5d1. Контур колеса определяют наибольшим диаметром dаМ2и шириной колеса b2. 2. Назначают предварительные размеры отдельных участков валов. Диаметр выступающего конца ведущего вала d1 = где М1 – вращающий момент быстроходного вала, Н·м; [τ]к – допускаемое касательное напряжение, Н/мм2. Диаметр вала под подшипники принимают dn1 = (1,0….1,1) d1, а затем округляют до стандартного значения для подшипников качения 17, 20, 25,30,35, 40, 45, 50, 55, 60 и т.д через 5 мм. В зависимости от направления нагрузки на опору выбрать тип подшипника, габаритные размеры которого принимают по табл. П.5. 3. Очерчиваем внутреннюю стенку корпуса, зазор между торцом шестерни и контуром стенки принимают: для цилиндрической передачи l = 0,03аω + 1 мм; для конической передачи l = 0,05 Rl + 2 мм; для червячной передачи l = 0,045аω + 3 мм.  Для всех редукторов l должно быть не мене 8 мм. Если lmin> 8 мм, то надо принимать фактическое значение. При окружной скорости υ = 3…15 м/с, расстояние от контурной линии внутренней стенки корпуса наружу t = 2…3 мм, а при установке мазеудерживающего кольца t = 10…12 мм. 4. Вычерчиваем вал и контуры предполагаемых подшипников, габаритные размеры которых принимаем из соответствующих таблиц (П.5). Для ведомых валов с малой окружной скоростью принимаем консистентную смазку и для предотвращения ее вытекания на валах устанавливаем мазеудерживающие кольца. Путем замера находим расстояние между серединами подшипников качения. К примеру 18 принимаем радиальные шариковые подшипники, диаметр вала dn = 40 мм. Подшипник легкий, серии 308, имеет следующие параметры: d = 40 мм, D = 90 мм, B = 23 мм. при динамической грузоподъемности C = 31,3 кН, С0 = 22,3 кН (см. табл. П.5). Пример 19. Подобрать подшипники качения для ведомого вала редуктора (рис. 40). Силы в зубчатом зацеплении: окружная Fl = 5810 Н, радиальная Fr = 2158 Н, осевая Fа = 1046 Н, частота вращения вала (см. пример 16) ω2 = 14 рад/с. Делительный диаметр колеса d2 = 156,74 мм. Диаметр вала в месте посадки подшипника 40 мм. Расстояние между серединами подшипников 98 мм. Результаты расчета основных параметров косозубой передачи водим в таблиц (табл. 23). Таблица 23

Р е ш е н и е. Определяем реакции опор от сил, действующих в вертикальной плоскости: Σ МА = 0; FrL/2 + Fаd2/2 – RВуL = 0; Σ МВ= 0; RАуL + Fаd2/2 – FrL/2 = 0; RАу = RВу = Реакция опор от силы Ft, действующей в горизонтальной плоскости: RАх = RВх = Суммарные реакции подшипников: RА = RB = Наиболее активной является опора В, поэтому по ней ведем наибольший расчет. Вычисляем отношения осевой нагрузки Fа = 1,046 кН к статической грузоподъемности С0 = 22,3 кН для подшипника 308: По табл. П.4 [3] для Fа/С0 = 0,045 после интерполяции коэффициент соевого нагружения е = 0,21. Определяем отношение осевой нагрузки к радиальной Fа/ RB = 1,046/3,45 = 0,31>е, принимаем Х = 0,56, Y = 2,1, Кб = 1,30. Вычисляем эквивалентную динамическую нагрузку подшипника В: РЭ = (RBX + FaY) КТКб = (3,45 · 0,56 + 1,046 · 2,1) · 1,3 = 5,37 кН, Lh = Долговечность данного подшипника удовлетворяет ресурсу работы редуктора (t = 25 000 ч.). |