Курсовая Обогащение угля. Курсовая работа Вспомогательные операции при обогащении угля. Подготовительные и вспомогательные операции при обогащения угля

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

|

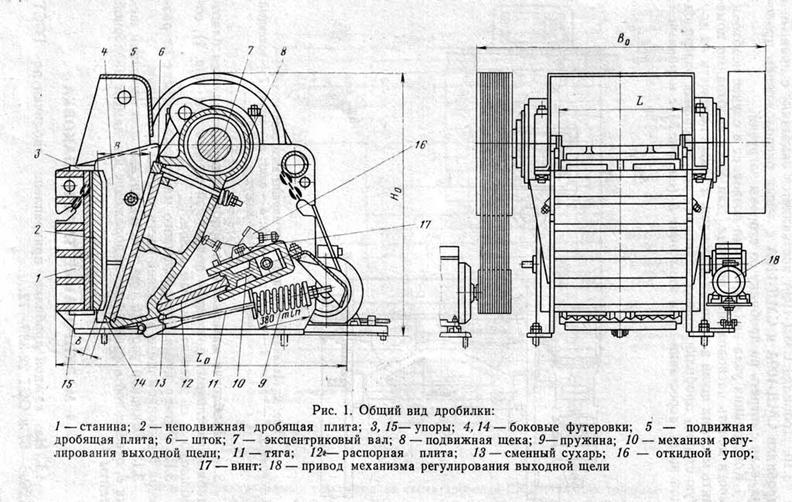

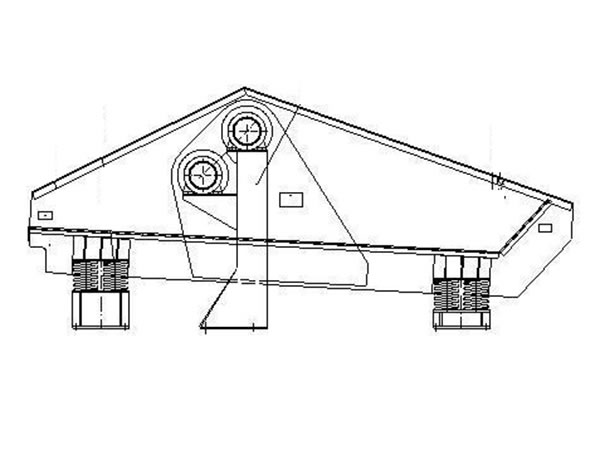

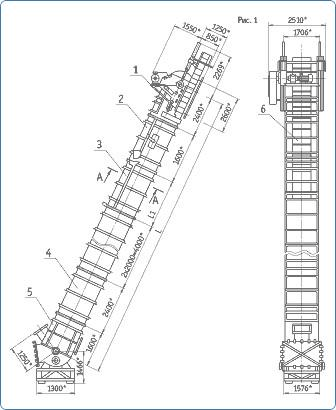

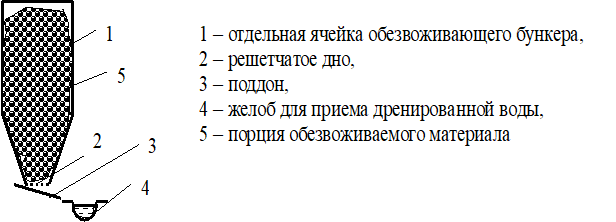

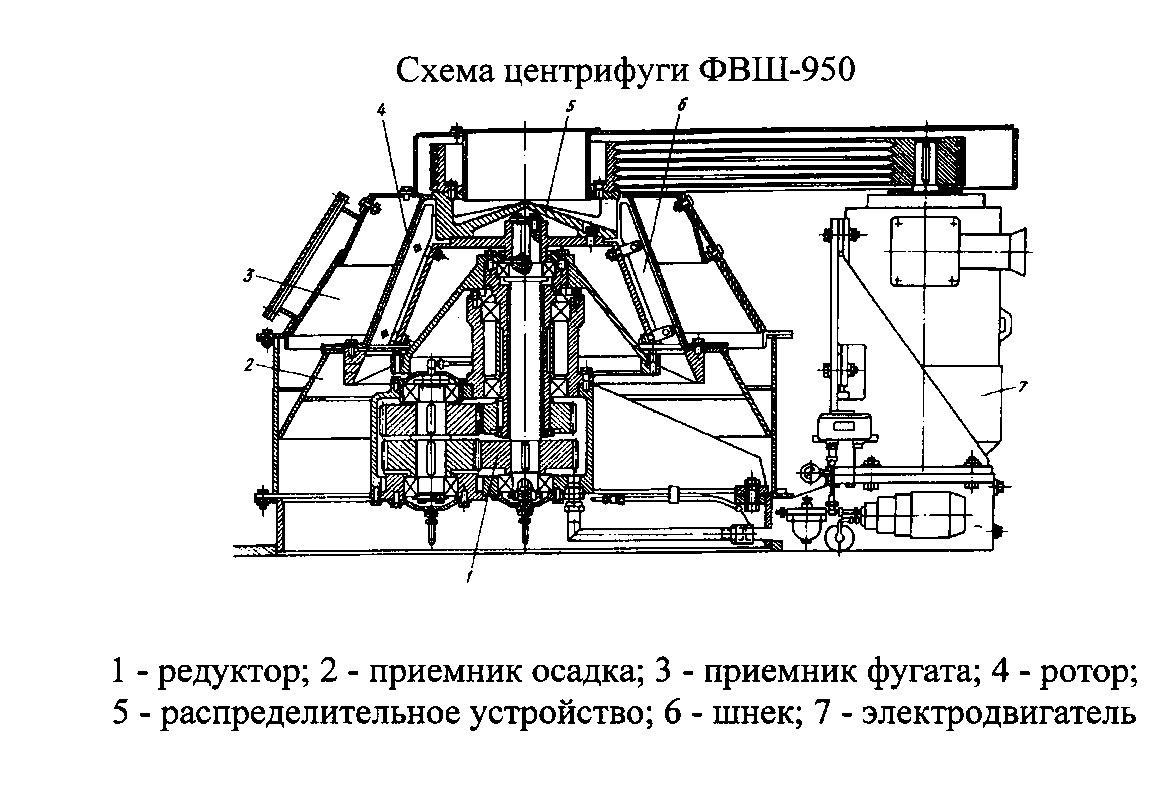

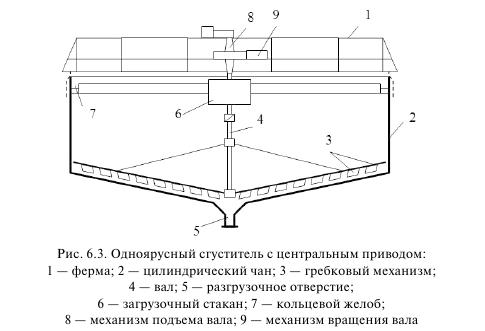

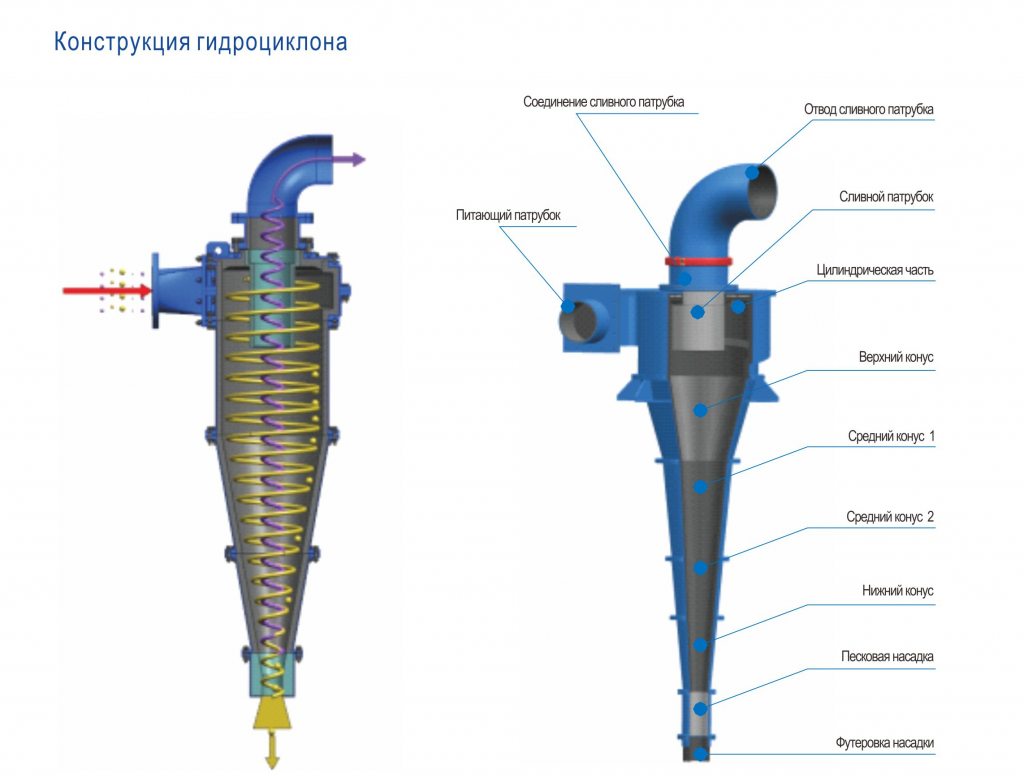

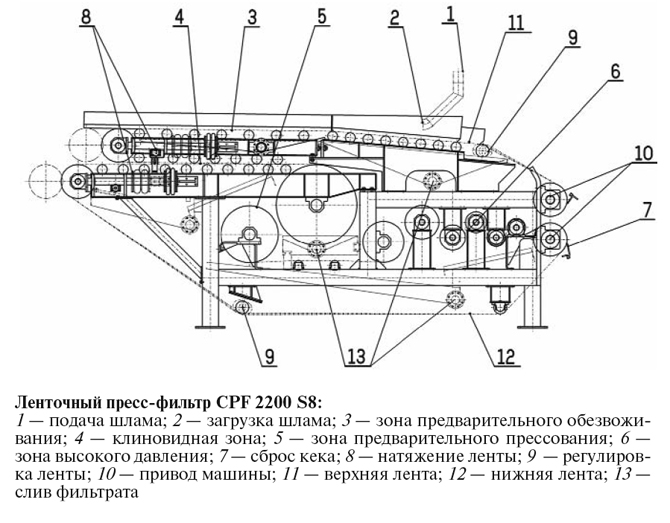

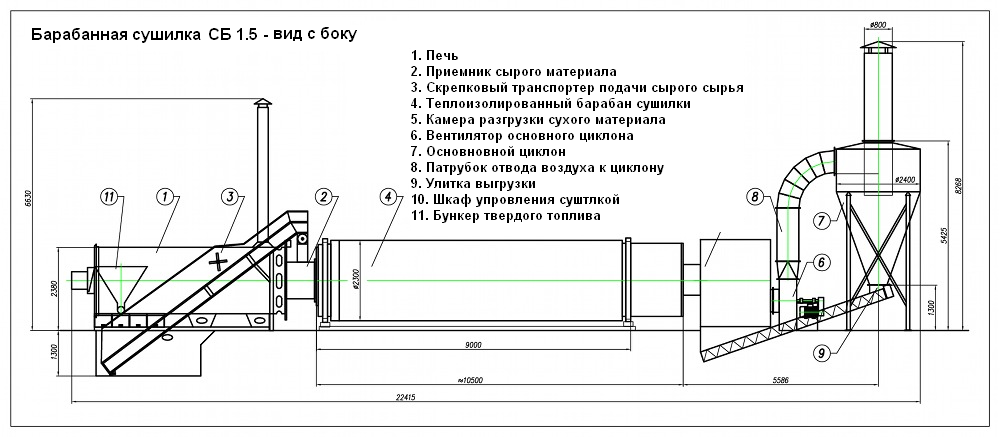

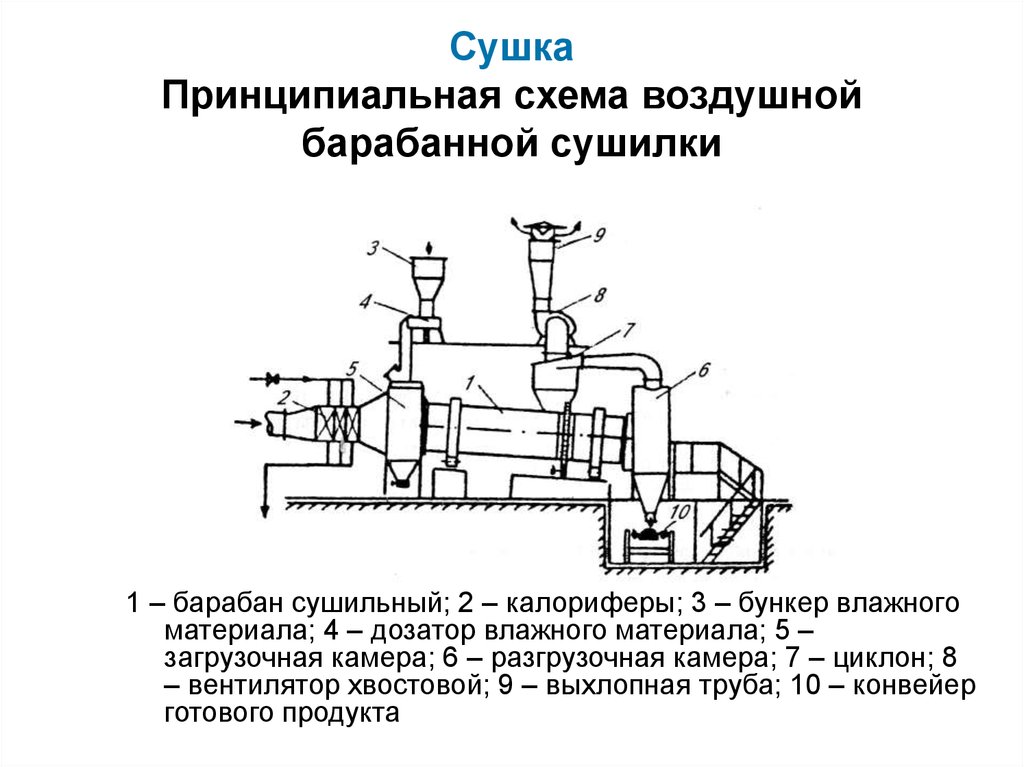

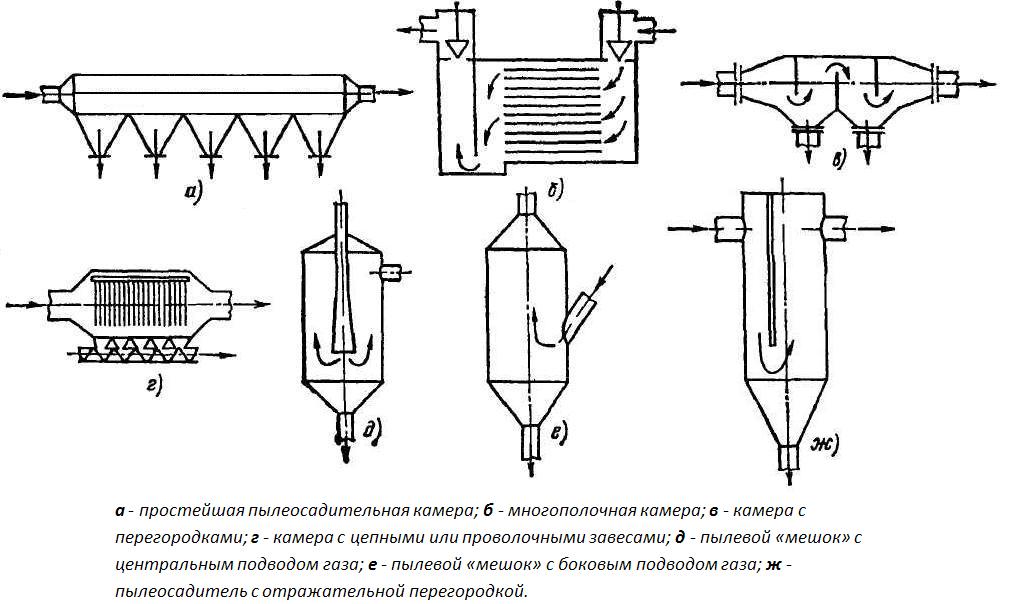

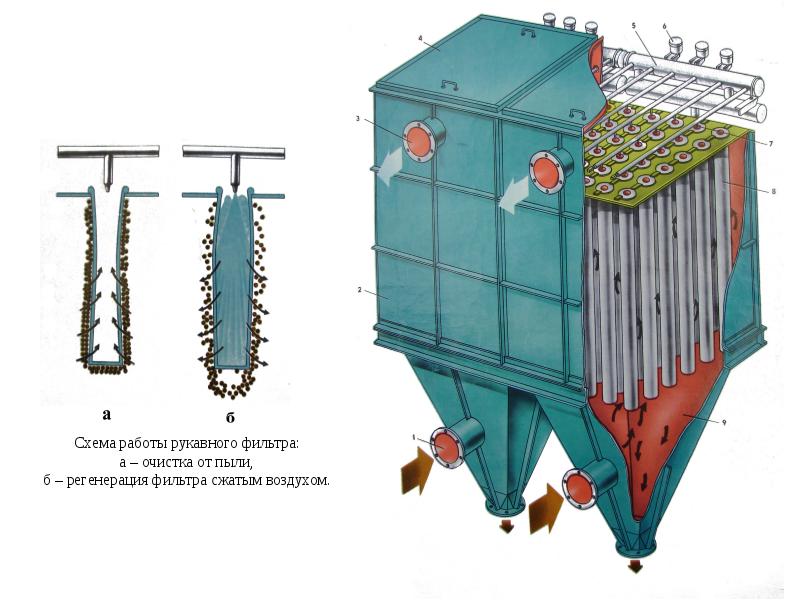

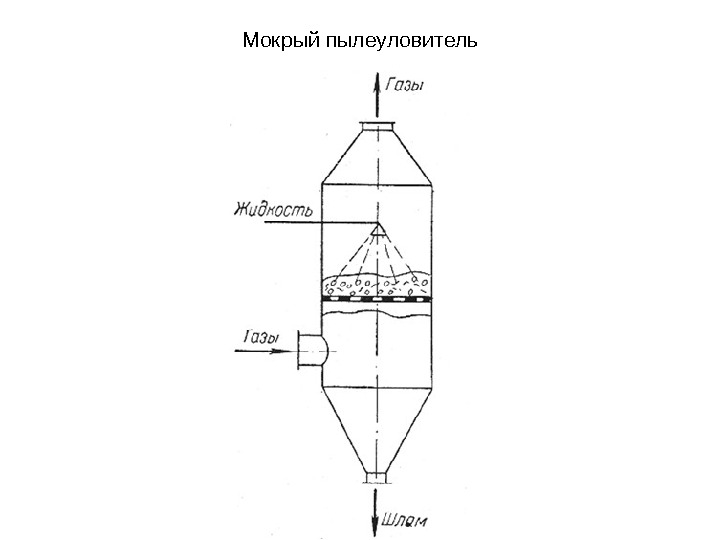

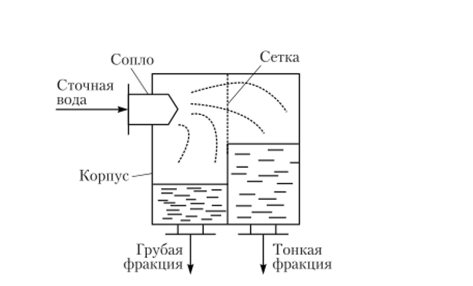

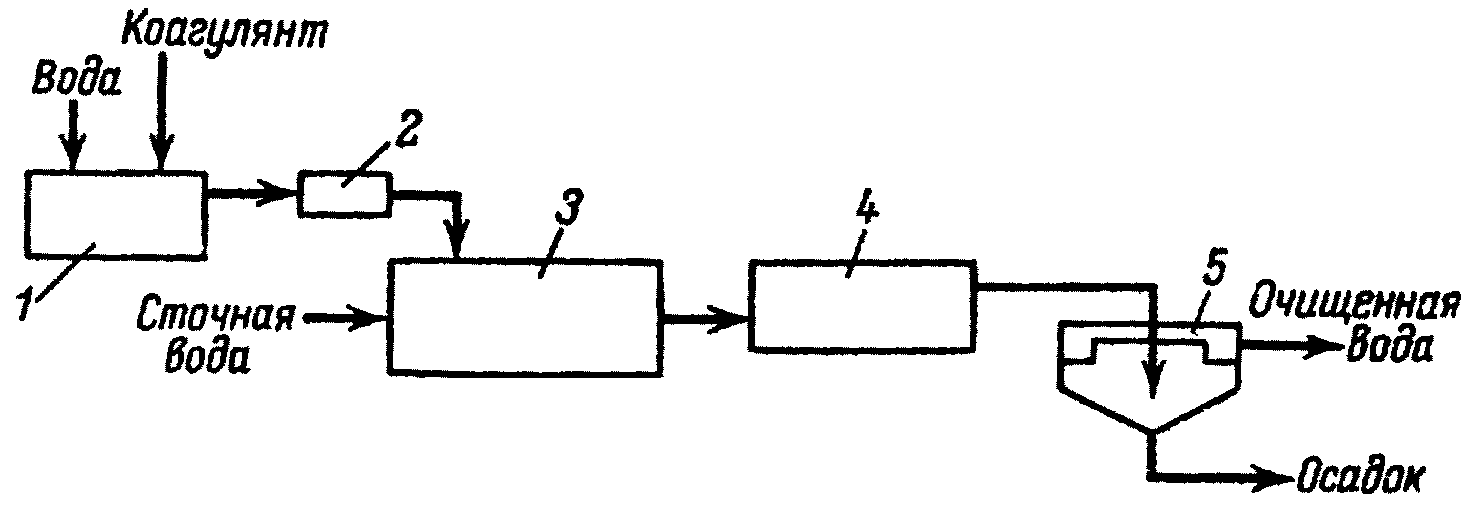

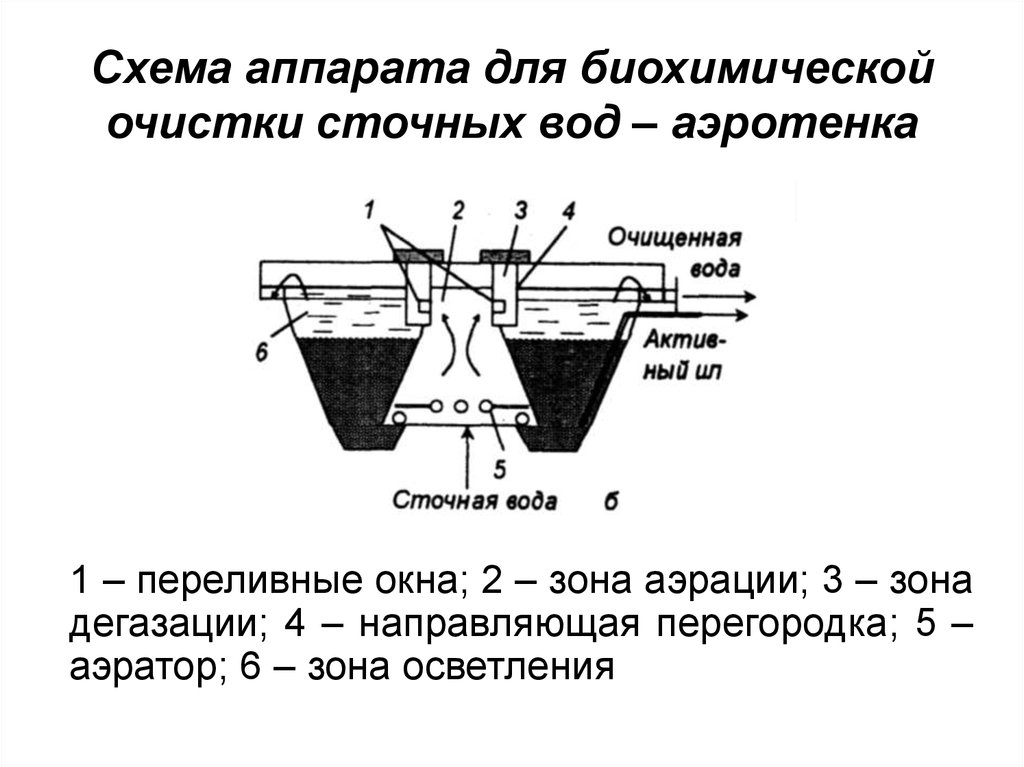

Министерство энергетики РФ Федеральное государственное автономное образовательное учреждение дополнительного профессионального образования Курсовая работа На тему: «Подготовительные и вспомогательные операции при обогащения угля» слушателя гр № 308/11/18 кафедры ОТ и ПБ Ф.И.О. Содержание стр. ВВЕДЕНИЕ 3 1. Подготовительные и вспомогательные процессы при обогащении 3 2. Дробление. 3 3. Грохочение и классификация по крупности 6 4. Обезвоживание продуктов обогащения 9 4.1. Дренирование 10 4.2. Центрифугирование 11 4.3. Сгущение 13 4.4. Фильтрование 15 4.5.Термическая сушка 17 5. Пылеулавливание 19 6. Очистка сточных вод 21 7. Опробование, контроль и автоматизация 23 8. ВЫВОДЫ 24 9. Список используемых источников 26 ВВЕДЕНИЕ При обогащении полезных ископаемых применяются и ряд других операций, называемых подготовительными и вспомогательными. 1. Подготовительные и вспомогательные процессы обогащения Задача подготовительных и вспомогательных процессов довести продукты обогащения до нужных кондиций и обеспечить оптимальное протекание основных процессов. К ним относят дробление, грохочение, обезвоживание, обеспыливание и пылеулавливание, очистку сточных вод, опробование, контроль и автоматизацию. 2. Дробление Дробление– процесс разрушения кусков руды, угля и других твердых материалов с целью получения требуемой крупности (более 5 мм) и требуемой степени раскрытия минералов. Для процессов дробления наиболее важными характеристиками являются прочность (крепость) и дробимость кусков. Дробимость углей характеризует способность их разрушаться при заданных нагрузках и определенной крупности. Дробимость углей зависит от их стадии метаморфизма, петрографического состава, степени минерализации, трещиноватости и др. Различают три вида дробления: самостоятельное - продукты дробления являются конечными (товарными) и не подвергаются дальнейшей обработке; подготовительное - для подготовки угля к обогащению; избирательное - для обогащения по прочности, когда один из компонентов материала отличается незначительной прочностью и разрушается эффективнее другого. Стадией дробления называют часть общего процесса дробления, осуществляемую в одной дробильной машине. Различают четыре стадии дробления: крупное - до 100 - 200 мм; среднее - до 25 - 100 мм; мелкое - до 3 - 25 мм; измельчение - менее 3 мм.  Дробление может осуществляться следующими методами: а) - раздавливания; б) - раскалывания; в) - излома; г) – срезывания; д) - истирания; е) - удара. Раздавливание применяется, как правило, при крупном и среднем дроблении горных пород и углей; раскалывание или удар – преимущественно для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.). В современной практике дробления основным разрушающим воздействием является раздавливание. Дробилка – машина для дробления минерального сырья и других твердых материалов. Для подготовки менералов к переработке создаются дробилки различных конструкций: валковые ; роторные ; щековые ; стержневые ; конусные ; молотковые . По виду реализации методов Дробления делят на механическое (наиболее распространённое), пневматическое, или взрывное, электро- гидравлическое, электроимпульсное, электро- термическое, аэродинамическое, по способу воздействия на материал - на статическое и динамическое. Статические способы механического Дробления- раздавливание, раскалывание, излом проводят в щёковых, конусных и валковых дробилках. Динамические способы Дробления удар, истирание (роторные дробилки), раскалывание, раздавливание (стержневые дробилки- дезинтеграторы) Среди современных дробилок выделяют машины крупного (100 – 350 мм); среднего (40 - 100 мм) и мелкого (5 – 40 мм) дробления. По конструктивному исполнению рабочего органа различают: 1. Щековые дробилки – дробление с помощью двух прямоугольных плит-щек, одна или обе из которых совершают колебательное движение. 2. Конусные дробилки – дробление внутри пространства, образованного внутренней поверхностью неподвижного конуса и внешней поверхностью подвижного, совершающего круговое (гирационное) движение. 3. Валковые дробилки – дробление между цилиндрическими валками. 4. Дробилки ударного действия – роторные и молотковые – дробление битами или молотками, закрепленными на корпусе быстро вращающегося ротора. 5. Стержневые дробилки (дезинтеграторы) – дробление стержнями внутри пространства, образованного поверхностью подвижных дисков, совершающих круговое движение.   3.Грохочение и классификация по крупности Грохочение – это процесс разделения сыпучих материалов по крупности кусков (частиц). По крупности наибольших кусков в исходном материале и требуемым классам крупности условно различают грохочение: крупное (исходный до 1200 мм) – на классы от 300 до 100 мм; среднее (исходный 350 мм) - на классы от -60 до +25 мм; мелкое (исходный до 75 мм) - на классы от -25 до +6 мм; тонкое (исходный до 10 мм) - на классы от -5 до +0,5 мм; особо тонкое (до 0,045 мм). Разделение частиц по крупности размером от 1 мм до 40 мкм называют классификацией. По технологическому назначению различают грохочение: - предварительное – отделение мелких классов исходного материала, которые нецелесообразно направлять в дробилку; - контрольное – отделение мелких классов дробленого материала; - подготовительное – выделение продуктов различных классов крупности с целью их раздельной обработки, обусловленной требованиями технологии на обогатительных фабриках; - самостоятельное или механическая сортировка – получение готовых продуктов (сортов), отправляемых потребителям; - обезвоживающее – удаления основной массы воды или шламов (тонких частиц), содержащейся в исходном материале, или отделение суспензии от конечных продуктов (при сепарации в тяжелых средах и аналогичных операциях). Грохот – это машина для разделения сыпучих материалов по крупности кусков на просеивающих поверхностях с калиброванными отверстиями для получения продуктов различного гранулометрического состава. Грохоты применяют в горной промышленности для грохочения угля, руд, щебня и других сыпучих материалов и обезвоживания. Грохот – основной вид технологического оборудования дробильно-сортировочных фабрик, рудоподготовительных и обогатительных фабрик. Рабочей (просеивающей) поверхностью грохотов являются решета и сита. Применяются следующие типы поверхностей:  Колосниковые решётки (рис. 5.1). Оптимальная форма сечения колосников – трапеция с большим основанием вверху (а). Такая форма обеспечивает наиболее благоприятное прохождение частиц под решето. В качестве колосников могут быть использованы стержни круглой формы (б), с ромбовидным сечением (в), прямоугольной формы (г). В тяжёлых условиях в качестве колосников используются рельсы, развёрнутые головкой вниз (д). 2. Штампованные сита(рис. 5.2) изготавливают дыропробивными прессами.  Отверстия бывают различной формы и могут располагаться либо параллельно, либо в шахматном порядке. 3.Плетеные сита выполняются из проволоки. Форма отверстий квадрат либо прямоугольник.  Они применяются главным образом для обезвоживания продуктов обогащения. Ширина щели может быть 0.5; 1; 1.5; 3 мм. Кроме указанных выше поверхностей, применяются резиновые сита (литые) с повышенной износостойкостью, а также струнные сита с подвижной рабочей поверхностью. По характеру движения рабочего органа (просеивающей поверхности) или способу перемещения материала различают грохоты: 1. Подвижные – вибрационные (5.4). 2. Неподвижные - колосниковые, дуговые, конические. 3. Вращающиеся – барабанные.  При грохочении материал перемещается по ситу грохота слоем. Частицы, размер которых в поперечнике меньше размеров отверстий сита (нижний класс), проваливаются через отверстия, т.е. просеиваются в подрешетный (подситный) продукт, более крупные частицы (верхний класс) перемещаются по ситу и образуют надрешетный (надситный) продукт. Из-за ограниченности длины грохота не все частицы нижнего класса успевают просеяться, часть из них остается в надрешетном продукте, засоряя его. Эффективность грохочения снижается. При грохочении мелких частиц периодически очищают отверстия от зерен, близких по размеру отверстиям сита. В некоторых случаях хорошие результаты дает мокрое грохочение, когда материал орошают водой из брызгал. Оно применяется при просеивании влажных или содержащих пыль материалов. 4.Обезвоживание продуктов обогащения Обогащение большинства полезных ископаемых осуществляется в водной среде. По этой причине получаемые продукты обогащения сильно обводнены и в таком виде малопригодны для дальнейшего использования. Вместе с тем, излишняя влага (вода) усложняет их перевозку и хранение, уменьшает сыпучесть, повышает вероятность их смерзание в зимнее время. По этой причине для удаления из продуктов обогащения избыточной влаги применяют ряд операций, называемых в общем случае обезвоживанием. Учитывая зависимость от крупности продуктов и от степени удаления влаги для обезвоживания применяют различные способы обезвоживания: - дренирование - для углей крупностью более 10 мм; - центрифугирование– для углей крупностью 0.5 – 10 мм; - сгущение– для углей крупностью менее 0.5 мм; - фильтрование – для углей крупностью менее 0.5 – 1 мм; - термическая сушка - для углей крупностью менее 10 мм; Отделяемая от продуктов обогащения в процессе обезвоживания вода используется для оборотного водоснабжения при обогащении. 4.1. Дренирование Дренирование- ϶ᴛᴏ процесс удаление воды из крупнозернистых продуктов за счёт естественной фильтрации жидкости через промежутки между частицами под действием силы тяжести (чаще при дополнительном воздействии колебаний). Эффективность дренирования падает по мере уменьшения крупности материала. Так как наиболее простым и экономичным методом обезвоживания является дренирование, крупные продукты (более 5 – 10 мм) вначале обезвоживаются дренированием на грохотах, элеваторах, а затем в бункерах. Обезвоживающие вибрационные грохоты имеют сита с узкими щелями для сброса воды в подрешетный продукт. ( Рис 1) Рисунок 1  Обезвоживающий вибрационный грохот включает в себя: короб; вибратор; оторы; верхние и нижние просеивающие поверхности (сита); ограждения вращающихся частей; электродвигатели вибратора. Обезвоживающие элеваторы - это наклонный подъемник, ковши которого имеют отверстия для стока воды. Обезвоживание материала осуществляется в период его подъема. Элеваторы устанавливаются так же на отсадочных машинах, где они одновременно выгружают тяжелую фракцию с нижней части машины. (Рис 2)  Обезвоживающий элеватор состоит из: 1 головка приводная; 2 датчик скорости + ловитель цепи; 3 верхняя открытая секция; 4 нижняя закрытая секция; 5 Нижняя закрытая секция с монтажным люком; 6 лента ковшовая; Обезвоживающие бункеры представляют из себя железобетонные прямоугольные ячейки с пирамидальной нижней частью, которая имеет перфорированное устройство для сброса воды. (Рис 3) Рисунок 3  4.2. Центрифугирование Центрифугирование- ϶ᴛᴏ операция обезвоживания мелких и тонкозернистых продуктов обогащения под действием центробежных сил. Центрифуга (от лат. centrum - средоточие и fuga – бегство, бег) – машина для разделения пульп (суспензий) на твердую и жидкую фазы под действием центробежной силы. Предназначена для получения обезвоженного продукта (осадка) и жидкой фазы (фугата). Центрифуги применяют в горной промышленности для обезвоживания мелких классов частиц (шламов, продуктов флотации, концентратов, промпродуктов и др.). По характеру процессов, протекающих при центрифугировании, центрифуги разделяют на фильтрующие и осадительные; по виду выгрузки – с вибрационной, шнековой и центробежной выгрузкой. Центрифуги оснащены перфорированными роторами конической (преимущественно в фильтрующих) или цилиндрической (в осадительных) конфигурации, расположенными вертикально или горизонтально. В процессе фильтрования на центрифугах выделяют три периода: образование осадка (собственно фильтрование), его уплотнения и механической сушки. Осадок выгружается под действием вибраций ротора или с помощью шнека. В шнековой осадительной центрифуге после осаждения частиц осадок транспортируется витками шнека по ротору и обезвоживается после выхода. Фугат стекает вдоль спирально шнекового канала в зону осаждения. В центрифугах со шнековой выгрузкой осевая скорость перемещения осадка определяется относительной частотой вращения шнека, средним диаметром ротора, шагом шнека. В центрифугах с вибрационной выгрузкой осадка средняя скорость движения осадка в роторе зависит от частоты амплитуды его колебаний, диаметра, угла наклона образующей к оси вращения, частоты вращения, а также плотности и коэффициента внутреннего трения исходного и обезвоженного продуктов. Размер граничного зерна при работе центрифуг на угольных шламах 0,04 – 0,08 мм. Установка ФВШ 100 состоит из корпуса, в котором на вертикальном валу закреплен вращающийся конический ротор (опрокинутая корзина). Поверхность ротора представляет собой фильтрующее сито со щелевидными отверстиями размером 0.25 – 0.5 мм. Обезвоживаемый продукт специальным устройством разбрасывается на внутреннюю поверхность ротора. Под действием центробежной силы происходит принудительная фильтрация воды через слой материала и сетчатую поверхность ротора. Прошедшая жидкая фаза, называемая фугатом,выгружается в нижней части центрифуги по периферии корпуса. Обезвоживаемый продукт (осадок), передвигается по поверхности ротора и разгружается также в центральной нижней части центрифуги. (Рис 5) Рисунок 5  4.3. Сгущение Сгущение – процесс осаждения твердых частиц из мелкозернистых пульп (менее 0.5 мм) с получением уплотненного сгущенного продукта (осадок) и осветленного слива. Данный процесс может выполнять функцию, как предварительного обезвоживания конечных продуктов обогащения, так и вспомогательного при переработке промежуточных продуктов в процессе обогащения. Важно заметить, что для сгущения применяют устройства и аппараты, в которых осаждение частиц происходит под действием силы тяжести (цилиндрические и конусные сгустители, отстойники и др.), а также аппараты, где осаждение происходит под действием центробежных сил (гидроциклоны, осадительные центрифуги). Цилиндрические (радиальные) сгустители (Рис 6) - ϶ᴛᴏ цилиндроконический аппарат, диаметр которого может достигать несколько десятков метров. Пульпа в сгустителе осторожно перемешивается медленно вращающейся рамой с гребками в нижней части. Твердые частицы постепенно оседают на дно и сгребаются к центру сгустителя, откуда выгружаются - ϶ᴛᴏ сгущенный продукт. Осветленная жидкость удаляется через порог по периметру сгустителя - ϶ᴛᴏ слив. Слив часто (при угольном обогащении – всегда) используется в качестве оборотной воды в технологии обогащения. Для ускорения осаждения твердой фазы в сгуститель подают специальные реагенты (коагулянты, флокулянты), способствующие слипанию тонких частиц в крупные агрегаты, которые быстрее осаждаются в сгустителе. Рисунок 6  Сгущение в гидроциклонах (Рис 7) Гидроциклон - это устройство, обычно используемое для дешламации, сгущения и классификации твердых частиц в жидкой среде или жидком растворе (пульпе). В отличие от грохота, позволяющего просеивать твердые частицы и делить их в соответствии с их размерами, гидроциклон классифицирует частицы не только по размеру, но и по их плотности (по их однородности). Процесс разделения твердых частиц происходит вследствие действия силы гравитации и центробежной силы внутри циклона. Параметры разделения частиц в жидком растворе зависят от класса размера частиц, от их формы, вязкости жидкости и, что самое важное, от относительной плотности и концентрации твердых частиц в жидком растворе. фракции. Рисунок 7  4.4. Фильтрование Фильтрование – процесс разделения жидкой и твердой фаз пульпы с помощью пористой перегородки под действием разности давлений, создаваемой между перегородкой. Таким образом происходит отсасывания влаги через пористую перегородку, к примеру, с помощью вакуум-насоса. В качестве перегородки может применяться техническая ткань, полимерная, металлическая сетка с мелкими отверстиями. Аппараты для фильтрования называются вакуум-фильтрами. Дисковый вакуум-фильтр(Рис 8), который содержит диски, посаженые на медленно вращающийся вал. Диски состоят из пористых секторов. При погружении секторов в ванну в них создается разряжение, в результате которого вода засасывается во внутреннюю полость сектора (фильтрат). Это сопровождается налипанием твердой фазы на внешней поверхности секторов. Сектора находятся под вакуумом до верхней части их подъема и как только она пройдена, в полость сектора подается давление воздуха, ĸᴏᴛᴏᴩᴏᴇ способствует сбрасыванию обезвоженного продукта в отдельный приемник (отдувка). Рисунок 8  Кроме дисковых нашли применение ленточные и другие типы вакуум-фильтров. Ленточные фильтры (Рис.9) выпускаются со сходящим полотном и полотном, закрепленным на ленте. Принцип работы их одинаков. Отличаются они только тем, что у фильтров со сходящим полотном фильтровальная ткань на холостой ветви отделяется от ленты и лучше промывается. Фильтруемый материал через питающий лоток загружается на поверхность фильтровальной ткани, которая лежит на рифленой ленте, имеющей в средине отверстия. Лента вместе с фильтровальной тканью и продуктом на ней движется благодаря вращению приводного барабана. Отверстия на ленте совмещены с отверстиями на вакуум-камере. Вакуум-камера создает разрежение, в результате чего через фильтровальную ткань отсасывает фильтрат, который отводится по трубопроводу; осадок с помощью ножа разгружается в конце фильтра. Борта фильтра предотвращают рассыпание осадка по сторонам. Брызгала служат для промывки ткани Рисунок 9  В большинстве случае влажность мелких концентратов обогащения, обезвоженных рассмотренными способами, превышает требования, предъявляемые к этим продуктам. По этой причине в качестве заключительного обезвоживания применяют термическую сушку. 4.5.Термическая сушка Термическая сушка –процесс обезвоживания материала, основанный на испарении содержащейся в ней воды при нагревании. В качестве теплоносителя при сушке используют, как правило, продукты горения любого вида топлива. Сушка производится в аппаратах, называемых сушилками. Основными типами сушилок, наиболее широко применяемых на обогатительных фабриках, являются барабанные, трубы-сушилки и сушилки кипящего слоя. Барабанная сушилка (Рис 10) - ϶ᴛᴏ наклонный вращающийся барабан, с одной стороны которого производится загрузка влажного материала, а с другой происходит выгрузка подсушенного продукта (сушонка). Вовнутрь барабана поступают горячие газы (теплоноситель) с температурой до 1000о С. Испаренная влага удаляется этими же газами в конце барабана. Для подготовки теплоносителя на каждый барабан предусматривается топочное устройство (топка). Рисунок 10  Сушильная установка с трубой-сушилкой (Рис 11) включает вертикальную трубу, в нижнюю часть которой питателем забрасывается влажный материал, туда же поступают и горячие газы. Скорость газо-воздушного потока должны быть такой, чтобы наиболее крупные частицы материала выносились им в верхнюю часть трубы, где происходит разделение газов и высушенного материала.. Во время "полета" в трубе происходит испарение влаги. Трубы-сушилки применяются для подсушивания материала крупностью до 10 – 15 мм. Рисунок11  5. Пылеулавливание Пылеулавливание нужно для предотвращения загрязнения окружающей среды и соблюдения санитарно-гигиенических нормативов в производственных помещениях. Пыль образуется в процессе сушки, при дроблении, сухом измельчении, сухой магнитной сепарации, при перегрузке продуктов и т.д. Как правило, места пылеобразования изолируют и применяют отсос запыленного воздуха с последующей его очисткой. Для этой цели разработаны и применяют различные типы пылеулавливающих аппаратов. Тип используемых аппаратов обусловлен количеством очищаемого газа, необходимым качеством очистки, концентрацией пыли в газе, перспективой утилизации пыли и другими факторами. Пылеулавливающие аппараты чаще всего устанавливают последовательно по два и более. В первом аппарате (1-я стадия) отделяется основная масса пыли, более крупной по составу, во втором (2-я стадия) – менее крупной и в последнем производится очистка от тончайших частиц. Различают сухой, мокрый и электрический методы очистки газов. Сухой метод применяется чаще всего в 1-й стадии, мокрый и электрический в последних. Для сухого пылеулавливания широко применяют пылеосадительные камеры, циклоны, батарейные циклонные установки (группа циклонов), рукавные фильтры, для мокрого – мокрые пылеуловители, пенные мокрые фильтры с решеткой, центробежные пенные пылеуловители; для электрического – электрофильтры. Наиболее высокую степень пылеулавливания при относительно высокой нагрузке дает мокрый метод. Его основной недостаток – пыль необходимо обезвоживать, если в ней содержится значительное количество ценного компонента. Пылеуловительные камеры (Рис 12) работают на принципе понижения разрежения и скорости газа с переходом из трубы в камеру большего объема. Под действием силы тяжести частицы выпадают на дно и разгружаются с помощью специальных затворов. Принцип действия циклонов аналогичен действию гидроциклонов. Через патрубок слива уходит очищенный газ, а через песковую насадку пыль. Отличаются пылеулавливающие циклоны размерами, которые принимают из расчета объема очищаемого газа. Рисунок 12  Рукавные фильтры (Рис 13) представляют собой аппарат, состоящий из нескольких рядов рукавов, сшитых из фильтровальной ткани (шерсть, лавсан и т. п.). Фильтр разделен на две секции. Одна секция работает в режиме разрежения, т. е. через рукава пропускается запыленный воздух, вторая – в режиме отряхивания рукавов от пыли. Принцип очистки газа в рукавных фильтрах аналогичен работе пылесоса. Электрофильтры по принципу работы аналогичны электрическим сепараторам с коронирующими электродами. Рисунок 13  Наиболее широкое распространение при крупнотоннажном производстве получила мокрая газоочистка. Аппараты, применяемые для мокрой очистки газов, предусматривают или пропуск газа через слой воды или другой жидкости, или орошение потока газа с последующим сбором и разгрузкой насыщенной пылью жидкости. Рисунок 14  6. Очистка сточных вод Характеристика сточных вод обогатительных фабрик зависит от состава сырья и способов его обогащения, а также от свойств применяемых реагентов. В идеале движение воды на фабрике должно быть замкнутым, т.е. все осветленные воды после тщательной очистки должны полностью возвращаться в процесс обогащения. Для очистки воды применяют механический, химический, физико-химический и биологический способы. Механический метод (Рис 15) сводится к удалению из сточных вод грубодисперсных примесей путем осаждения их под действием силы тяжести и центробежных сил. Рисунок 15  Химический (реагентный) (Рис 16) способ заключается во введении в воду реагентов для образования нерастворимых соединений, выпадающих в осадок, и нейтрализации вредного действия примесей. Рисунок 16  1-Бак приготовления суспензии; 2-насос подачи реагента; 3-шламонакопитель; 4-флотатор; 5- блок флотирования Физико-химический метод (Рис 17) очистки сточных вод относят сорбция, экстракция, коагуляция, флотация, электролиз, ионный обмен, кристаллизация, дезактивация, обессоливание. Рисунок 17  В Биохимических (биологических) способах под действием микроорганизмов и других факторов происходит минерализация органических загрязнений.  7. Опробование, контроль и автоматизация На обогатительной фабрике перерабатываются десятки тысяч тонн углей в сутки. Потоки углей регулируются многочисленными дозирующими устройствами и перемещаются ленточными конвейерами и насосами. Число основного оборудования исчисляется сотнями, а вспомогательного – тысячами единиц. Обеспечение проектных параметров работы каждого аппарата, их эксплуатационной надежности, а также получение проектных показателей обогащения невозможно без постоянной информации о процессе.  Для определения качества продуктов обогащения и большинства параметров технологического процесса необходимо проводить опробование продуктов, т.е. отбирать от них пробы. Отбор пробы проводится по определенным правилам, чтобы пробы сохранила представительность – была по составу практически такая же, что и опробуемый продукт. На обогатительных фабриках осуществляется оперативный и отчетный (балансовый) контроль участком (отделом) контроля качества ОТК. 8. ВЫВОДЫ Важной задачей развития горной отрасли в Кузбассе является увеличение объема обогащения угля, что решается вводом новых углеобогатительных фабрик. Для экономики горной отрасли важно не только количество переработанного угля, но и качество получаемого концентрата, величина потерь горючей массы в отходах, себестоимость производства и безопасность труда. Одним из наиболее перспективных направлений улучшения технико-экономических показателей, безопасности труда на обогатительной фабрике является создание комплексных систем управления технологическими процессами, которые включают не только автоматический запуск и остановку оборудования фабрики, контроля работы оборудования, но и, что очень важно как для действующих фабрик, так и для строящихся фабрик нового поколения с современным высокопроизводительным оборудованием, создание локальных систем автоматического управления процессом отдельных технологических модулей. Существующий в настоящее время выходной контроль качества и количества полученного объединенного концентрата не позволяет оперативно управлять технологическими процессами, что снижает эффективность и допускает возможность ухудшения качества концентрата, уменьшая его цену. Возможно два направления применения систем автоматизации. Первое — это приготовление шихты с заданными постоянными параметрами, которые обеспечивают эффективность процесса обогащения. Для решения этой задачи должна быть обеспечена ритмичная поставка на фабрику со всех -поставщиков угля постоянного качества и наличие склада большой емкости с системой шихтования и проблемами, связанными с эксплуатацией. И второе направление — автоматизация контроля и управления процессами обогащения каждого технологического модуля отдельно, объединяя в единую систему автоматического управления с визуализацией действия системы в реальном времени на разных уровнях управления: аппаратчик — диспетчер — технический руководитель и составлением отчетности для контроля результатов технологического процесса руководителями разного уровня. Применение данного направления систем автоматизации позволит получить максимальное количество товарного продукта заданного качества в каждом технологическом процессе и по фабрике в целом, повысить эффективность, сократить потери горючей массы в процессе обогащения, уменьшить вероятность ошибочных действий аппаратчика, повысить эффективность контроля работы оборудования и персонала фабрики. При этом повышается безопасность труда, уменьшается тяжесть и напряженность труда технологического персонала, сокращается время нахождения рабочих во вредных условиях труда. 7. Список используемых источников 1. Бедрань Н.Г. Обогащение углей: Учеб. для вузов. - 2-е изд., перераб. и доп. - М.: Недра, 1988.- 206 с. 2. Шилаев В.П. Основы обогащения полезных ископаемых. Учебное пособие. – М.:Недра, 1986. 296с. 3. Барский Л.А. Так ископаемые становятся полезными. – М.: Недра, 1988. 152 с. 4. Васючков Ю.В. Горное дело – М. Недра, 1989 с. 242-258 5. Комлев С.Г. «Основы обогащения полезных ископаемых» Екатеринбург, УГГГА, 2004г. 6. «Справочник по обогащению углей» под редакцией И.С. Благова, А.М. Коткина, Л.С. Зарубина. |