Пол. 732-ЦВ-ЦЛ. Общее руководство по ремонту тормозного оборудова. Руководство по ремонту тормозного оборудования вагонов (утв. Сжт снг, Протокол от 18. 05. 2011 19. 05. 2011) (ред от 18. 05. 2012)

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

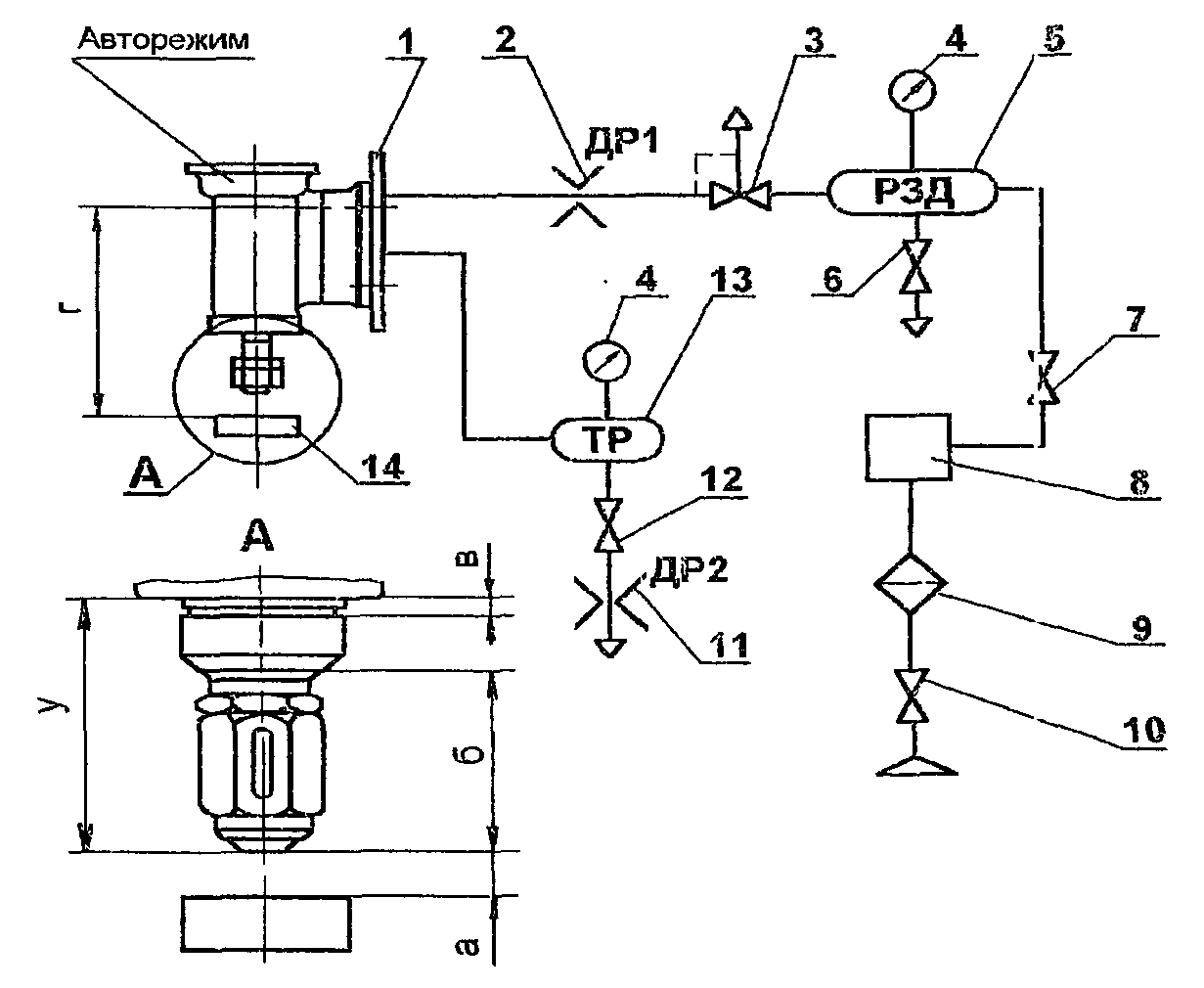

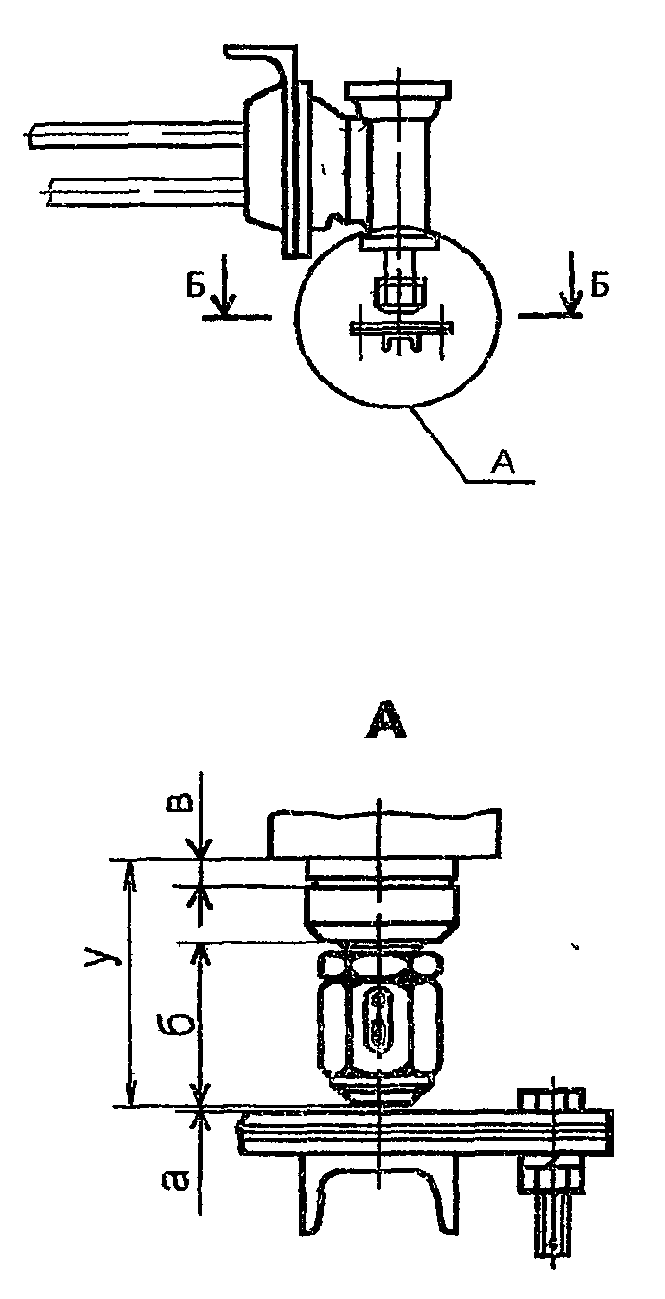

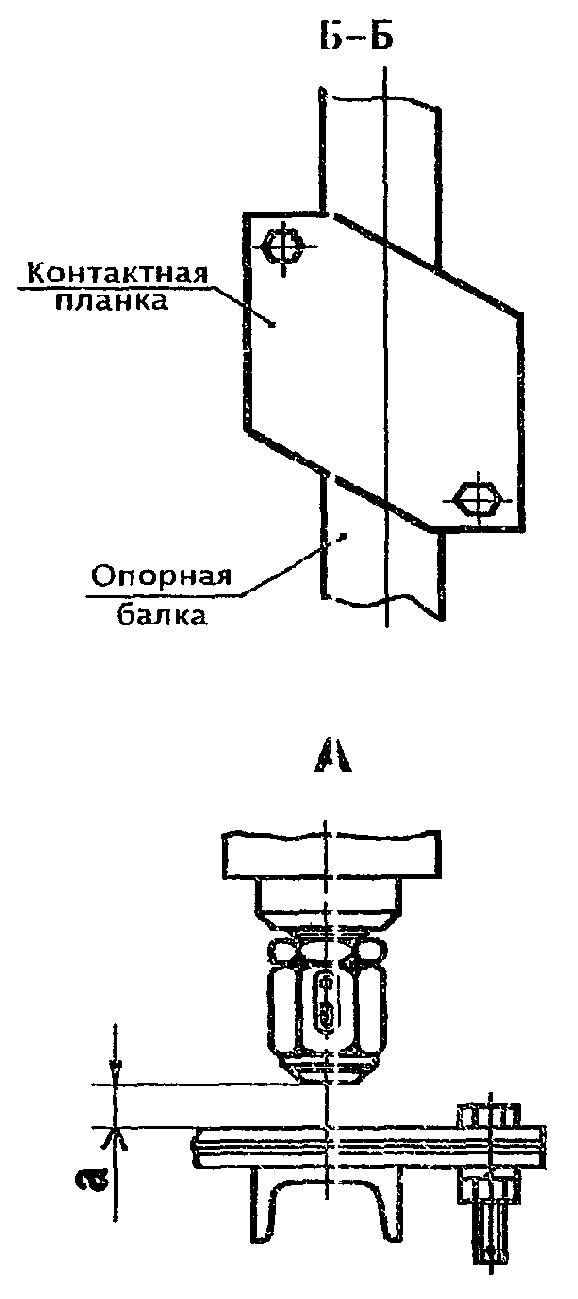

1 - привалочный фланец с прижимом для крепления авторежима; 2 - дроссель его устройство; 4 - контрольно-измерительный прибор для измерения давления (манометр); 5 - резервуар задатчика давления; 6, 12 - водоспускной кран; 7, 10 - разобщительный кран или заменяющее его устройство; 8 - задатчик давления; 9 - фильтр; 11 - дроссель 14 - механизм поднятия упора авторежима Рисунок 2. Принципиальная пневматическая схема стенда унифицированной конструкции для испытания авторежимов 12.5. Каждый отремонтированный авторежим должен быть испытан на испытательном стенде. На отремонтированном и выдержавшем испытание авторежиме должна стоять бирка. Бирка должна устанавливаться под гайку одного из болтов, соединяющих демпферную часть с пневмореле. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года). 12.6. Испытательный стенд должен имитировать работу авторежима на вагоне. При испытании должны быть проконтролированы: - давление сжатого воздуха и его стабильность на выходе из авторежима в зависимости от величины поднятия вилки с упором и давления сжатого воздуха на входе в авторежим; - время срабатывания авторежима при имитации его работы в режиме торможения; - время срабатывания авторежима при имитации его работы в режиме отпуска; - чувствительность авторежима на утечки сжатого воздуха из резервуара, имитирующего тормозной цилиндр; - работа демпфера авторежима. Схема испытательного стенда унифицированной конструкции приведена на рисунке 2. Испытание на стенде унифицированной конструкции следует производить в соответствии с разделом 13. Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем должно производиться в соответствии с руководством по эксплуатации этого стенда. 12.7. Результаты испытания авторежимов должны быть отражены в учетной книге установленной формы. При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге установленной формы необходимо записывать дату испытания, тип и номер принятого авторежима с росписью исполнителя ремонта и руководителя АКП или его заместителя. Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается. 12.8. Отремонтированный авторежим, срок хранения которого превышает 6 месяцев со времени его ремонта, может быть установлен на вагон только после испытания при условии удовлетворительных результатов. При этом на авторежим должна быть установлена бирка с указанием клейма АКП и даты испытания с сохранением бирки, поставленной при ремонте. 12.9. На новом авторежиме, выдержавшем испытание перед постановкой на вагон, должна стоять бирка. Бирка должна устанавливаться под гайку одного из болтов, соединяющих демпферную часть с пневмореле. На бирке должны быть нанесены клеймо АКП и дата испытания (число, месяц и две последние цифры года). 13. ИСПЫТАНИЕ АВТОРЕЖИМОВ ГРУЗОВЫХ ВАГОНОВ НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ 13.1. Характеристика стенда 13.1.1. Принципиальная пневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 2. 13.1.2. Стенд должен иметь: - тормозной резервуар (далее - ТР) объемом 12 литров с учетом объема подводящих труб; - приспособление для создания давления сжатого воздуха (0,30 +/- 0,01) и (0,42 +/- 0,01) МПа [(3,0 +/- 0,1) и (4,2 +/- 0,1) кгс/см2] (далее - задатчик давления); - резервуар задатчика давления (далее - РЗД) объемом не менее 20 литров; - дроссель с отверстием 3 мм (далее - ДР1) для создания темпа торможения и отпуска; - дроссель с отверстием 1 мм (далее - ДР2) для создания искусственной утечки сжатого воздуха из ТР; - контрольно-измерительные приборы для контроля времени (секундомер) и давления (манометры с пределом измерения 0,6 МПа (6 кгс/см2) класса точности не ниже 1,0 или с пределом измерения 1,0 МПа (10 кгс/см2) класса точности не ниже 0,6); - водоспускные краны на ТР и РЗД; - фильтр для очистки воздуха на входе в стенд; - механизм поднятия упора авторежима; - привалочный фланец и прижим для надежного крепления авторежима в вертикальном положении во время его испытания, обеспечивающие размер от оси верхних отверстий привалочного фланца авторежима до опоры механизма поднятия упора авторежима (размер "г") для авторежима 265А-1 - (295 +/- 1) мм, для авторежима 265А-4 - (305 +/- 0,5) мм. 13.1.3. Проверка плотности стенда производится в следующем порядке: - стенд подключить к воздушной напорной магистрали с давлением сжатого воздуха не ниже 0,5 МПа (5 кгс/см2); - на привалочный фланец стенда для крепления авторежима установить специальный фланец, соединяющий между собой ТР и РЗД; - включением крана 10 зарядить стенд до (0,42 +/- 0,01) МПа [(4,2 +/- 0,1) кгс/см2]; - после двухминутной выдержки закрытием крана 7 отключить стенд от напорной магистрали и проверить плотность - снижение давления сжатого воздуха в течение 5 минут в ТР и РЗД допускается не более чем на 0,01 МПа (0,1 кгс/см2). 13.2. Методика испытания 13.2.1. Перед испытанием у авторежима следует проконтролировать: - размер "в" (выход кольцевой проточки вилки из корпуса авторежима), который должен быть не менее 2 мм; - размер "б" (у авторежима 265А-1), который должен быть не более 70 мм; - размер "у" (у авторежима 265А-4), который должен быть не менее 120 мм. 13.2.2. Зазор между упором авторежима и опорой механизма изменения режима загрузки (размер "а") должен быть равен (1,6 +/- 1,0) мм. 13.2.3. Создать давление сжатого воздуха в РЗД (0,30 +/- 0,01) МПа [(3,0 +/- 0,1) кгс/см2], после чего открыть кран 3. При этом: - давление сжатого воздуха в ТР должно установиться равным (0,135 +/- 0,01) МПа [(1,35 +/- 0,1) кгс/см2]; - время, за которое устанавливается давление сжатого воздуха в ТР, должно быть не более 7 секунд; - установившееся давление сжатого воздуха в ТР не должно в течение 1 мин изменяться более чем на +/- 0,01 МПа (+/- 0,1 кгс/см2). 13.2.4. Открыть кран 12 (создать искусственную утечку сжатого воздуха из ТР через ДР2). При этом давление сжатого воздуха в ТР в течение 1 минуты не должно понижаться более чем на 0,03 МПа (0,3 кгс/см2). 13.2.5. Закрыть кран 12. Затем закрыть кран 3, тем самым соединить авторежим через ДР1 с атмосферой. При этом время понижения давления сжатого воздуха в ТР до 0,04 МПа (0,4 кгс/см2) с момента закрытия крана 3 должно быть не более 17 секунд. 13.2.6. Создать давление сжатого воздуха в РЗД (0,42 +/- 0,01) МПа [(4,2 +/- 0,1) кгс/см2], после чего открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным (0,18 + 0,01; -0,015) МПа [(1,8 + 0,1; -0,15) кгс/см2]. Установившееся давление сжатого воздуха в ТР не должно в течение 5 минут изменяться более чем на +/- 0,0,1 МПа (+/- 0,1 кгс/см2). 13.2.7. Закрыть кран 3 и создать давление сжатого воздуха в РЗД (0,30 +/- 0,01) МПа [(3,0 +/- 0,1) кгс/см2], переместить вверх опору механизма поднятия упора авторежима на (14 - 1) мм - для авторежима 265А-1, на (16 +/- 0,5) мм - для авторежима 265А-4. После поднятия вилки с упором авторежима дать выдержку времени не менее 30 секунд и открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным (0,21 +/- 0,02) МПа [(2,1 +/- 0,2) кгс/см2]. 13.2.8. Закрыть кран 3. Давление сжатого воздуха в РЗД должно быть (0,30 +/- 0,01) МПа [(3,0 +/- 0,1) кгс/см2]. Переместить вверх опору механизма поднятия упора авторежима на (27 + 1) мм - для авторежима 265А-1, на (40 +/- 0,5) мм - для авторежима 265А-4. После поднятия вилки с упором авторежима дать выдержку времени не менее 60 секунд и открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным давлению сжатого воздуха в РЗД. 13.2.9. Закрыть кран 3 и создать давление сжатого воздуха в РЗД (0,42 +/- 0,01) МПа [(4,2 +/- 0,1) кгс/см2], после чего открыть кран 3. При этом давление сжатого воздуха в ТР должно установиться равным давлению сжатого воздуха в РЗД. 13.2.10. Закрыть кран 3 и после падения давления сжатого воздуха в ТР до нуля освободить упор авторежима от действия механизма его поднятия. При этом вилка с упором должна занять свое нижнее положение (исходное положение в соответствии с пунктом 13.2.1) у авторежима 265А-1 за время от 18 до 45 секунд, у авторежима 265А-4 - от 20 до 60 секунд. 14. УСТАНОВКА И РЕГУЛИРОВКА АВТОРЕЖИМА НА ГРУЗОВЫХ ВАГОНАХ 14.1. Перед установкой на вагон у авторежима необходимо проверить выход кольцевой проточки вилки из корпуса (размер "в"), который должен быть не менее 2 мм. 14.2. Авторежим должен крепиться на вагоне к специальному кронштейну через резиновую прокладку. Крепить авторежим следует болтами М10 и гайками, затягивая их в диагональной последовательности. 14.3. Перед подкаткой тележки под вагон необходимо проверить крепление на ней и исправность опорной балки. Опорная балка, регулировочные планки, контактная планка должны соответствовать требованиям конструкторской документации на тележку. Опорная балка не должна иметь трещин и деформации. Опорная балка должна крепиться на специальных полках боковых рам через резинометаллические элементы в зависимости от ее конструкции: - болтами М20, шайбами увеличенного диаметра, прорезными или корончатыми гайками и шплинтами, входящими в отверстие болта и прорезь гайки. Длина болта в зависимости от конструкции опорной балки должна быть 90 или 100 мм и обеспечивать крепление опорной балки таким образом, чтобы между полкой рамы и шайбой болта присутствовал зазор от 3 до 5 мм и опорная балка могла свободно перемещаться в пазах боковых рам; - или специальными нестандартными болтами М20 (болты с увеличенной прямоугольной головкой), которые вкручиваются во втулку, приваренную к опорной балке, и фиксируются шплинтами, входящими в отверстие болта и прорезь втулки. Длинная ось прямоугольной головки болта должна располагаться перпендикулярно к длинной оси овального отверстия в полке боковой рамы тележки, при этом для того, чтобы опорная балка могла свободно перемещаться в пазах боковых рам, между полкой и головкой болта должен присутствовать зазор от 1 до 3 мм. 14.4. Контактная планка должна быть надежно закреплена на опорной балке с помощью двух болтов М12 длиной не более 60 мм, пружинных шайб и гаек с постановкой шплинтов в отверстия болтов. При этом шплинты в отверстия болтов должны устанавливаться после регулировки положения упора авторежима. 14.5. После подкатки тележки под вагон упор авторежима должен находиться над средней зоной контактной планки опорной балки тележки - расстояние от упора авторежима до края контактной планки не должно быть менее 50 мм. 14.6. Регулировочные планки должны ставиться под контактную планку и крепиться к опорной балке через имеющиеся в них отверстия болтами, заодно с контактной планкой. Допускается устанавливать не более пяти регулировочных планок толщиной от 1,5 до 5 мм. Запрещается приваривать регулировочные планки сверху контактной планки. 14.7. Установку авторежима на вагонах с тарой до 27 т (рисунок 3) необходимо производить с соблюдением следующих требований: - между упором авторежима и контактной планкой тележки порожнего вагона должен присутствовать зазор (размер "а") от 1 до 3 мм, регулировать его необходимо снятием или постановкой металлических регулировочных планок под контактную планку в соответствии с п. 14.6; - запрещается регулировать размер "а", изменяя размер "б" (у авторежима 265А-1) или размер "у" (у авторежима 265А-4) с помощью упора авторежима, зашплинтованного в АКП; - выход кольцевой проточки вилки из корпуса авторежима (размер "в") на порожнем вагоне должен быть не менее 2 мм; - режимный валик воздухораспределителя должен быть установлен в зависимости от типа тормозных колодок (композиционных или чугунных), типа и модели вагона на среднем или груженом режиме торможения.  Авторежим установлен правильно - кольцевая проточка на вилке видна, между упором и контактной планкой присутствует зазор от 1 до 3 мм  Авторежим не исправен и установлен не правильно - кольцевая проточка на вилке не видна, зазор между упором и контактной планкой более 3 мм Рисунок 3. Установка авторежима на вагоне с тарой до 27 т 14.8. Установку и регулировку авторежима на вагонах с тарой от 27 т и более необходимо производить с соблюдением следующих требований: - на вагоне следует применять только композиционные тормозные колодки, режимный валик воздухораспределителя должен быть установлен на среднем режиме торможения; - между упором авторежима и контактной планкой тележки порожнего вагона не должно быть зазора, кольцевая проточка на вилке авторежима не должна быть видна; - проверка регулировки авторежима производится на порожнем вагоне, для чего на вагоне производится полное служебное торможение и контролируется давление сжатого воздуха в тормозном цилиндре. Давление сжатого воздуха в тормозном цилиндре при полном служебном торможении должно быть для вагонов с тарой от 27 до 32 т - (0,16 +/- 0,01) МПа [(1,6 +/- 0,1) кгс/см2], для вагонов с тарой свыше 32 до 36 т - (0,19 +/- 0,01) МПа [(1,9 +/- 0,1) кгс/см2], для вагонов с тарой свыше 36 до 45 т - (0,22 +/- 0,01) МПа [(2,2 +/- 0,1) кгс/см2]. В случае несоответствия давления сжатого воздуха в тормозном цилиндре при полном служебном торможении порожнего вагона приведенным значениям производится регулировка положения упора авторежима путем снятия или постановки металлических регулировочных планок под контактную планку в соответствии с п. 14.6. Запрещается производить регулировку авторежима с помощью упора, зашплинтованного в АКП; - на раме вагонов рядом с надписью "АВТОРЕЖИМ" наносится расчетное нажатие (выраженное в тс) тормозных колодок на ось и интервал необходимого давления (выраженного в кгс/см2) сжатого воздуха в тормозном цилиндре при полном служебном торможении порожнего вагона в следующем виде: "порожний - 4,5 тс/1,5 - 1,7" - на вагонах с тарой от 27 до 32 т; "порожний - 5,0 тс/1,8 - 2,0" - на вагонах с тарой свыше 32 до 36 т; "порожний - 6,5 тс/2,1 - 2,3" - на вагонах с тарой свыше 36 до 45 т. Регулировку авторежима для вагонов с тарой от 27 до 45 т допускается производить при испытании тормоза порожнего вагона. 15. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ И ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ И ГЛАВНЫХ ЧАСТЕЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ ГРУЗОВОГО ТИПА 15.1. Поступившие в ремонт магистральные и главные части воздухораспределителей грузового типа (далее - магистральные и главные части) с пломбами предприятия-изготовителя, у которых до окончания гарантийного срока службы остается не менее 2 лет, не имеющие наружных повреждений и сильных загрязнений, должны быть испытаны без предварительной их очистки и ремонта. При удовлетворительных результатах испытания на магистральную и главную часть устанавливается бирка с клеймом АКП и датой испытания (число, месяц и две последние цифры года), при этом пломба предприятия-изготовителя сохраняется. В случае отрицательных результатов испытания предприятию-изготовителю в установленном порядке направляется акт-рекламация. 15.2. Все остальные поступившие в ремонт магистральные и главные части должны быть снаружи очищены. Для очистки рекомендуется способ струйной обмывки горячей водой (от 55 до 70 °C) под давлением в специальных моечных установках. Допускается при сильных загрязнениях производить наружную обмывку магистральных и главных частей 5% раствором кальцинированной соды. Не допускается применение керосина, бензина и других агрессивных веществ для наружной очистки магистральных и главных частей. 15.3. После обмывки магистральные и главные части следует разобрать, все детали и узлы протереть технической салфеткой без ворса, дроссельные отверстия, перечень которых приведен в таблице 7, продуть сжатым воздухом, все детали и узлы осмотреть и проконтролировать, неисправные детали заменить на новые или отремонтированные. Таблица 7 Размеры дроссельных отверстий магистральных и главных частей воздухораспределителей грузового типа

15.4. Ремонт магистральных и главных частей необходимо производить с соблюдением следующих требований: - седла (сальники) клапанов необходимо вывертывать и ввертывать только торцовыми ключами; - для разборки и сборки узла диафрагмы с алюминиевыми дисками необходимо применять специальную оправку с углублением; - у металлических деталей не допускаются изломы, отколы, трещины, срыв резьбы, коррозия; - у манжет не допускаются расслоения, надрывы, потертости рабочей поверхности; - диафрагмы и прокладки должны быть ровными, без надрывов и признаков разбухания; - на поверхностях, уплотняемых манжетами, а также на седлах клапанов не допускаются забоины, вмятины и глубокие риски; - у прокладок и уплотнений клапанов не допускается наличие кольцевого следа от седла глубиной равной высоте седла и более; - при замене резиновых уплотнений у клапанов их необходимо устанавливать большим диаметром во внутрь гнезда, обработку выступающей части резины необходимо производить методом обрезки на вращающемся клапане на специальном приспособлении, исключающем возможность укорачивания (стачивания) металлической части клапана. Обработка резиновых уплотнений клапанов шлифовкой запрещается, резиновое уплотнение должно быть обрезано заподлицо с металлической частью клапана, поверхность резинового уплотнения после обрезки должна быть ровной, без выступов и заусенцев, просадка уплотнения ниже уровня металла не допускается; - клапана с вулканизированными резиновыми уплотнениями ремонту не подлежат; - у всех пружин должны быть проконтролированы их силовые параметры; - в процессе сборки все манжеты и поверхности трения металлических деталей должны быть смазаны тонким слоем смазки ЖТ-79Л; - при сборке после ремонта в магистральную и главную часть должны устанавливаться детали и узлы, которые стояли в них до разборки, за исключением замененных из-за истекшего срока службы, неисправностей или в результате проведения работ по модернизации. 15.5. При ремонте магистральных частей 483, 483М и 483А необходимо: - отверстие в дросселе корпуса магистральной части 483 |