Техническое обслуживание, текущий и капитальный ремонт линейной. Техническое обслуживание, текущий и капитальный ремонт линейной части магистрального газопровода

Скачать 5.17 Mb. Скачать 5.17 Mb.

|

|

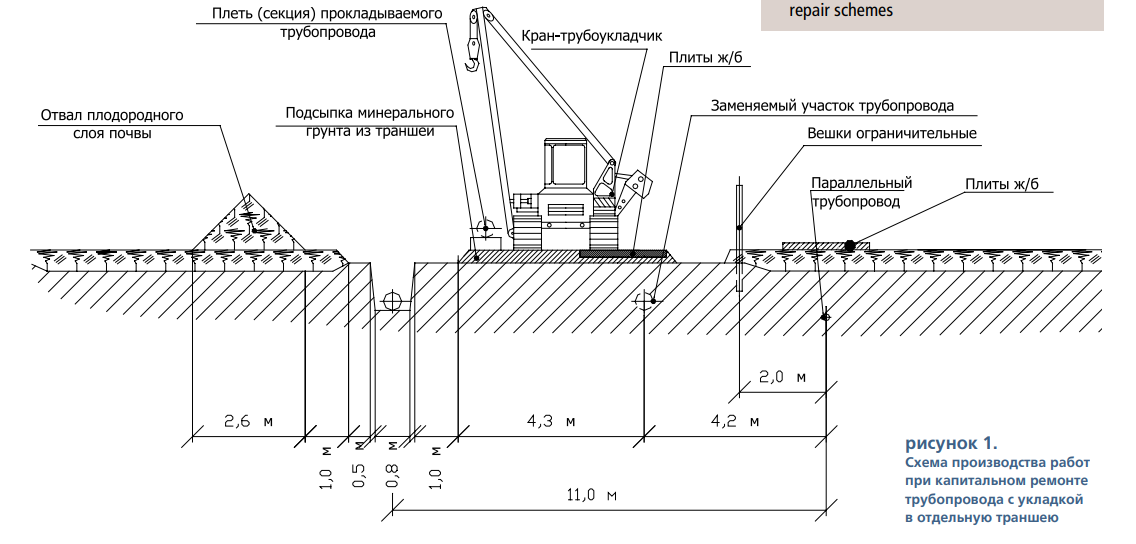

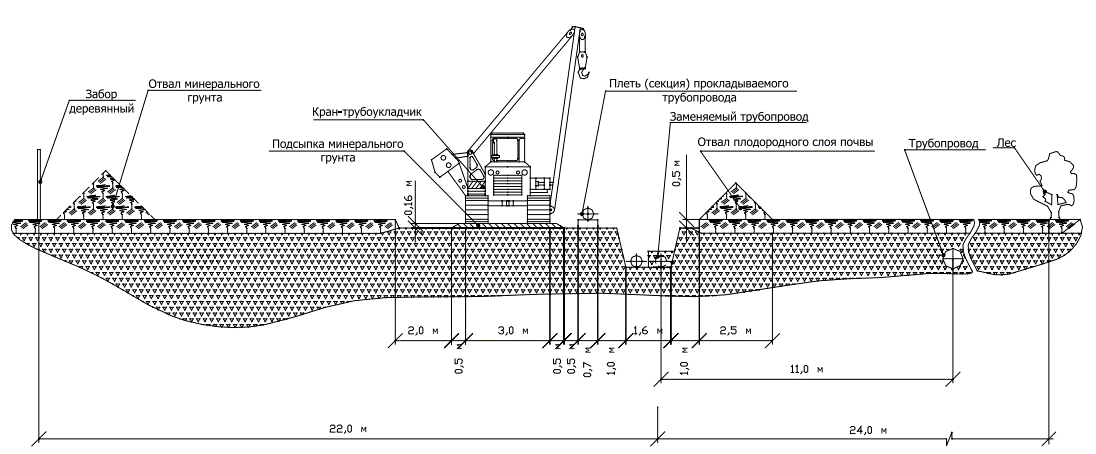

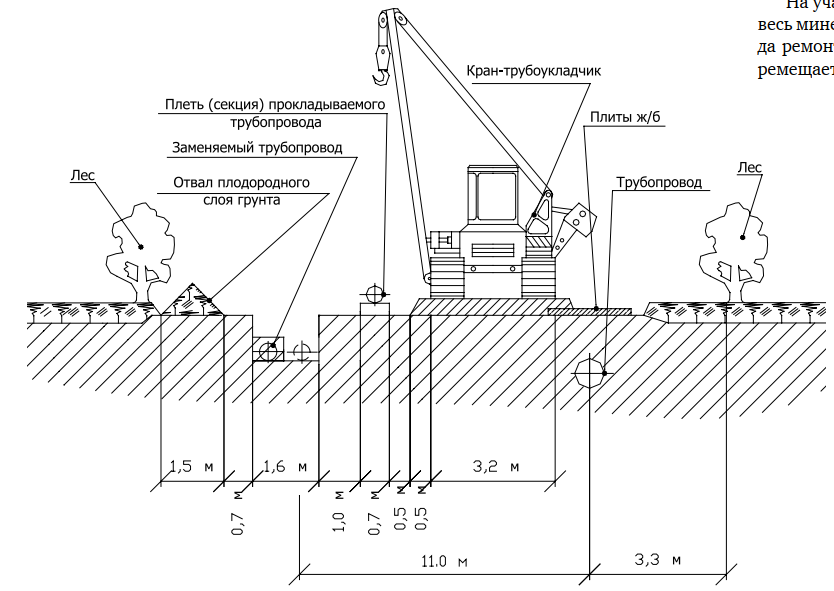

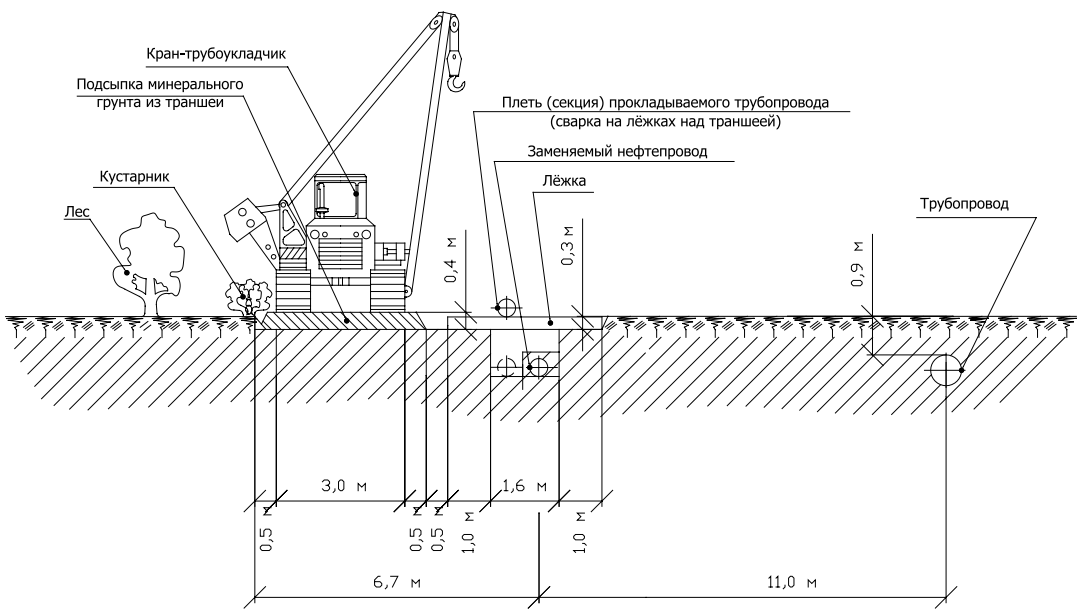

Введение В данной работе проанализированы принятые и осуществляемые технологии техническое обслуживание, текущий и капитального ремонта линейной части магистральных газопроводов. Отражены основные сложности, связанные с вводом в срок объектов капитального ремонта. Описаны условия в газотранспортном обществе, при которых необходима определенная гибкость в части возможности корректировки сроков капитального ремонта объектов линейной части для сохранения необходимого объема транзита газа потребителям при возникновении форс-мажорных обстоятельств (авария инцидент на соседних задействованных газопроводах). Техническое обслуживание, текущий и капитальный ремонт линейной части магистрального газопровода Для повышения работоспособности, надежности и безопасности функционирования ГТС ОАО «Газпром» необходимо проводить целенаправленную, постоянную работу по поддержанию и повышению ее технического состояния, т.к. без этого доля газопроводов, не способных работать на проектных давлениях, будет неуклонно возрастать, а общая техническая производительность ГТС ОАО «Газпром» будет снижаться. Задача обеспечения эксплуатационной надежности и промышленной безопасности ЛЧ МГ может быть решена за счет внедрения новых технических средств, технологий и оптимальных методов организации производства капитального ремонта газопроводов [2]. В настоящее время капитальный ремонт магистральных газопроводов ОАО «Газпром» осуществляется по «Программе комплексного капитального ремонта линейной части магистральных газопроводов ОАО «Газпром» на 2011–2015 гг.». При этом решается проблема защищенности МГ от коррозионных процессов с одновременным устранением дефектов труб. Производство ремонтно-восстановительных работ должно выполняться с оптимальным оснащением специальными техническими средствами для механизированного производства всех операций, поточномеханизированным методом – методом непрерывного производства ремонтных работ, основанным на расчленении общего производственного процесса, разделении труда, синхронности и ритмичности отдельных видов работ [1]. При этом технология производства капитального ремонта ЛЧ МГ должна обеспечивать высокое качество выполнения ремонтных работ, их эффективность, при фактическом снижении затрат на капитальный ремонт, а также охватывать все операции по восстановлению ремонтируемого участка газопровода. Капитальный ремонт ЛЧ МГ методом переизоляции (сплошной или частичной) должен выполняться высококачественно и в минимальные сроки из-за необходимости остановки транспортировки газа на период производства ремонтных работ. Для сокращения времени производства ремонтно-восстановительных работ необходимо совершенствование и модернизация технических средств всего технологического комплекса производства ремонтно-восстановительных работ на ЛЧ МГ [2]. Модернизация технических средств технологического комплекса производства ремонтно-восстановительных работ на ЛЧ МГ заключается в создании облегченных, надежных и высокопроизводительных машин со значительным сокращением времени на их установку, монтаж и демонтаж в трассовых условиях [2]. Уменьшение веса машин позволит минимизировать напряжения, возникающие в металле труб ремонтируемого участка газопровода, а при использовании изоляционной машины увеличить общую длину рулонов защитных материалов, что позволит повысить темпы производства и качество капитального ремонта газопроводов. Технические средства технологического ремонтного комплекса должны сохранять свою работоспособность в различных природно-климатических условиях, высокоэффективно выполнять ремонтные работы на газопроводах различного диаметра, синхронно работать в едином комплексе производства ремонтно-восстановительных работ, так как в результате снижения темпа работы одного из технологических процессов производства ремонтных работ возникают перерывы и остановки в работе взаимосвязанных процессов. Например, изоляционно-укладочная колонна может простаивать из-за низких темпов производства работ по отбраковке и ремонту труб, т.е. из-за операций, предшествующих изоляции и укладке газопровода, а также из-за несвоевременной засыпки уложенного в траншею газопровода, т.е. операции, следующей после изоляции и укладки ремонтируемого газопровода. Остановка изоляционной машины, в свою очередь, приводит к перерывам в работе машин по засыпке отремонтированного газопровода. В этой связи среднесуточный темп работы ремонтных колонн во многом определяется техническими возможностями применяемых при ремонте газопроводов машин – их перемещением в рабочем цикле. Наиболее рациональным представляется модернизация линейных скоростей машин, имеющих наименьшие скорости в ремонтно-технологическом потоке. Уменьшение длины машин ремонтного комплекса позволит уменьшить радиус изгиба газопровода, проходимого машиной, который согласно требованиям СНиП III-42-80* «Магистральные трубопроводы» [3] для газопровода диаметром 1420 мм должен составлять не менее 50 диаметров трубы (более 70 м), что является достаточно затруднительной задачей, а перестановка машин или их переналадка при прохождении таких участков сдерживают ремонтные работы. Также это позволит сократить расстояние между изоляционной машиной и нагревателем, что в северных природно-климатических условиях, безусловно, является актуальным. Работа изоляционной машины в ремонтном комплексе сопряжена с необходимостью ее периодической заправки мастикой и заменой израсходованных рулонных изоляционных материалов. Время, затрачиваемое на эти вспомогательные операции, складывается из времени остановок изоляционной машины. Замена одного рулона изоляционного материала занимает приблизительно 3 мин. При ремонте газопровода диаметром 1420 мм для изоляции одной трубы потребуется 2 рулона изоляционных материалов. Следовательно, для ремонта 100 м газопровода диаметром 1420 мм потребуется заменить порядка 18 израсходованных рулонов, затратив на эту операцию около 60 минут, что является достаточно большой потерей времени. При работе ремонтной колонны заправку изоляционной машины мастикой желательно совмещать с заменой изоляционных материалов. Также для увеличения темпа производства ремонтных работ необходимо сокращать время, затрачиваемое на контроль качества и оценку дефектов труб и сварных соединений газопроводов, что возможно за счет создания и внедрения высокопроизводительных диагностическихприборов, в том числе сканеров-дефектоскопов. В связи с потребностью в ремонте газопроводов-отводов (ГО), сооруженных, как правило, в однониточном исполнении, в настоящее время актуальна задача совершенствования технических средств для производства ремонтных работ на газопроводах, находящихся под давлением газа. Каждая машина ремонтного комплекса должна быть оснащена системой контроля качества выполняемой ей операции, системой контроля фактического состояния машины и ее составляющих с возможностью записи показателей на носитель информации, а также системой автоматического выбора оптимального режима работы. Все машины ремонтного комплекса должны пройти испытания и быть допущены к применению при производстве капитального ремонта газопроводов ОАО «Газпром» согласно СТО Газпром 2-3.5-046-2006 «Порядок экспертизы технических условий на оборудование и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО «Газпром» [4]. Так как испытания машин ремонтного комплекса в производственных условиях на объектах ОАО «Газпром», выведенных в капитальный ремонт, увеличивают его стоимость и продолжительность, заводам – изготовителям машин необходимо совершенствовать собственные полигоны для испытания и отработки технических средств. Капитальный ремонт подземных магистральных трубопроводов с заменой участков, выводимых из эксплуатации, на участки из новых труб включает выполнение земляных, монтажно-укладочных операций и испытание трубопровода. Эксплуатация параллельных ниток трубопроводов в одном техническом коридоре, расположенных на разных уровнях, взаимно пересекающихся и наличие сложной системы сетей, значительно усложняет организацию работ и снижает темп производства капитального ремонта одного из трубопроводов. На стадиях разработки проектной документации и производства работ возникают трудности, связанные с тем, что указанные мероприятия разрабатываются и выполняются на трубопроводах технического коридора разными организациями и в разные сроки. Работы при параллельной прокладке нового участка [1] осуществляются в два этапа: - на первом этапе прокладывается новый участок параллельно заменяемому участку трубопровода, - на втором этапе новый участок подключается к трубопроводу. Выведенный из эксплуатации участок трубопровода подлежит демонтажу. С  теснённые условия производства капитального ремонта (минимальные расстояния между соседними трубопроводами, необходимость дополнительной полосы для монтажа нового участка, наличие около трубопровода лесов I группы, частных земельных участков, строений и др.) обуславливают необходимость разработки специальных методов ремонта. рисунок 1. Схема производства работ при капитальном ремонте трубопровода с укладкой в отдельную траншею Ниже рассматривается ряд схем капитального ремонта линейной части магистральных трубопроводов в стесненных условиях. Размеры на схемах приведены условно. Трубы нового участка поставляются с заводским изоляционным покрытием. Сварка труб в плети и изоляция поперечных стыков производится на берме траншеи или на лежках над траншеей. Если расстояния между трубопроводами технического коридора недостаточны, то укладочная колонна при ремонте участка заменяемого трубопровода вынуждена, в ряде случаев, перемещаться в зоне действующих трубопроводов. Новый участок трубопровода может укладываться в отдельную траншею или в траншею, совмещенную с заменяемым участком [2]. В зависимости от ширины полосы отвода трубопровода применяются следующие варианты размещения отвалов плодородного слоя почвы и минерального грунта: - на полосе отвода, - на полосе отвода формируется отвал плодородного слоя почвы, а минеральный грунт планируется в зоне прохода ремонтной колонны, - плодородный слой почвы и минеральный грунт перемещаются на специальные площадки. На рисунке 1 приведена схема производства капитального ремонта трубопровода с укладкой нового участка в отдельную траншею. Отвал плодородного слоя почвы размещён на полосе отвода, а основная часть минерального грунта спланирована на полосе прохода ремонтной колонны. В местах прохождения ремонтной колонны около параллельного, действующего трубопровода технического коридора следует учитывать требование о его заглублении [1, 2, 3] на 1,4 1,5 м до верхней образующей трубы. Необходимо также производить соответствующую подсыпку минерального грунта и укладывать сверху железобетонные плиты. После прохода техники плиты демонтируются и перекладываются, при необходимости, по ходу производства монтажно-укладочных работ. Для корректировки движения ремонтной колонны выставляются вешки. Н  а участках, где невозможно уложить весь минеральный грунт на полосе прохода ремонтной колонны, часть грунта перемещается на специальные площадки. рисунок 2. Схема укладки нового участка трубопровода в совмещённую траншею Укладка нового участка в траншею, совмещённую с заменяемым участком трубопровода (рисунок 2) позволяет уменьшить ширину полосы отвода ремонтируемого трубопровода по сравнению с методом укладки нового участка в отдельную траншею. Часть отвала минерального грунта планируется бульдозером и по нему перемещается ремонтная колонна. Слева, на рисунке 2, указан забор частного земельного участка. Если трубопровод проходит через массив леса I группы (рисунок 3), рубка которого не допускается, укладку нового участка трубопровода целесообразно производить в совмещенную траншею. Отвал плодородного слоя почвы располагается на берме траншеи, а отвал минерального грунта планируется на полосе прохода ремонтной колонны. Для защиты параллельного, действующего трубопровода от воздействия машин укладочной колонны над ним размещаются железобетонные плиты, позволяющие снизить удельные давления на трубу от машин ремонтной колонны. Расстояние укладки «в свету» между новым и заменяемым участками трубопровода в совмещенную траншею выбирается исходя из условий обеспечения сохранности трубопроводов.  При вскрытии участка заменяемого трубопровода удаление грунта на расстоянии менее 0,5 м от поверхности трубы не допускается [1]. При вскрытии участка заменяемого трубопровода удаление грунта на расстоянии менее 0,5 м от поверхности трубы не допускается [1].рисунок 3. Схема укладки нового участка трубопровода в совмещенную траншею при прохождении трассы в лесах 1 категории При производстве работ в стеснённых условиях лесных массивов равниной местности и в горных условиях возможны участки, на которых, при капитальном ремонте с заменой труб, недостаточно расстояние между ремонтной колонной и траншеей, что затрудняет сварку плети на берме. На этих участках сварка плети может производиться на временных опорах (лежках), уложенных над траншеей с последующим опусканием на проектное положение в совмещённую траншею. Н  а рисунке 4 показан вариант ремонта участка трубопровода с проходом ремонтной колонны около леса I группы. Трубопровод расположен в техническом коридоре. Из-за недостаточной ширины полосы отвода плети монтируются на временных опорах (лёжках), укладываемых поперек траншеи. Плодородный слой почвы вывозится временно на свободную площадку, а часть минерального грунта укладывается в зоне движения ремонтной колонны. На другой стороне от траншеи проходит параллельный трубопровод технического коридора. рисунок 4. Схема монтажа трубопровода на временных опорах (лежках) с последующей укладкой плети в траншею После укладки нового участка трубопровода в траншею выполняются следующие операции: - присыпка уложенного участка трубопровода грунтом, - очистка внутренней полости трубопровода, - испытание участка трубопровода на прочность и герметичность, -отключение заменяемого участка трубопровода и подключение (врезка) вновь уложенного участка к трубопроводу, - окончательная засыпка уложенного участка трубопровода грунтом, - подключение ЭХЗ, - заполнение продуктом вновь проложенного участка трубопровода и возобновление эксплуатации трубопровода, - демонтаж участка трубопровода, выведенного из эксплуатации, - проведение технической рекультивации плодородного слоя почвы. Подключение нового участка к действующему трубопроводу может осуществляться без остановки перекачки продукта с использованием технологии врезки под давлением или после отключения заменяемого участка действующего трубопровода. Заключение Таким образом при незначительном увеличении сроков производства работ за счет простоев ремонтно-восстановительных колонн в связи с проведением испытаний каждого «этапа», достигается эффект маневренности и быстрого реагирования в случае возникновения причин, при необходимости запуска не в полном объеме отремонтированного участка в работу, и обеспечить транзит газа в кратчайшие сроки потребителю до возникновения благоприятных условий для возобновления работ. Практика показывает что при существующей сегодня традиционной схеме производства работ с отключением и выполнением строительномонтажных работ на всем полном отключенном участке между отсекающими линейными кранами протяженностью 25-40 километров, примерно в 30 процентах случаев происходит невыполнение капитального ремонта участков в срок и вынужденный перенос следующего периода производства работ на данном участке на 6-7 месяцев, до начала возможности возобновить работу с наступлением зимнего периода. Учитывая тот факт что в рамках программы капитального ремонта ЛЧ МГ ООО «Газпром трансгаз Югорск» ежегодно выводится в ремонт 10-15 крупных объектов между отсекающими линейными кранами протяженностью 25-40 километров, то можно констатировать факт, что 3-5 объектов в год не вводятся в эксплуатацию по причине не своевременного решения возникших причин, и переносятся на следующий год. Данное решение с предложенной технической новацией однозначно позволяет при незначительном увеличении сроков производства работ за счет простоев ремонтно-восстановительных колонн в связи с проведением испытаний каждого «этапа», достичь эффекта маневренности и быстрого реагирования в случае возникновения причин, при необходимости запуска не в полном объеме отремонтированного участка в работу, и обеспечить транзит газа в кратчайшие сроки потребителю (даже в режиме сниженного давления во избежание инцидентов на неотремонтировнной части участка) до возникновения благоприятных условий для возобновления работ. А также исключить практику многомесячного сезонного простоя объектов капитального ремонта, не введенных в срок. Приведенная технология позволяет производить работы по капитальному ремонту линейной части магистральных трубопроводов в сложных условиях технических коридоров. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. СТО Газпром 2-2.3-231–2008. Правила производства работ при капитальном ремонте линейной части магистральных газопроводов ОАО «Газпром» [Электронный ресурс]. 2. Режим доступа: http://files.stroyinf.ru/data1/58/58460/ 3. Мурзаханов, Г.Х. Диагностика технического состояния и оценка остаточного ресурса магистральных трубопроводов / Г.Х. Мурзаханов, А.И. Владимиров. - М.: Национальный институт нефти и газа, 2016. 4. Аладинский В.В., Малков А.Г., Ушаков A.B. Метод ремонта газопроводов с использованием труб, бывших в эксплуатации. //Территория НЕФТЕГАЗ. - 2009. № 8. 5. Аникин Е.А., Габелая Р.Д., Салюков В.В., Халлыев Н.Х. и др. -Эффективные методы ремонта магистральных трубопроводов. М.: ИРЦ Газпром 2001. 6. Баталин Ю.П., Березин В.Л., Телегин Л.Г., Курепин Б.Н., Организация строительства магистральных трубопроводов: М.: «Недра», 1980. 7. Велиюлин И.И. Совершенствование методов ремонта газопроводов. -М.: «Нефть и газ» 1997. 8. Короленок A.M. Общие положения капитального ремонта магистральных газопроводов // Методология прогнозирования капитального ремонта магистральных газопроводов. М.: ООО «ИРЦ Газпром», 2004. 9. Малков А.Г., Гуслиц В.М. Перспективы создания технологий ремонта однониточных газопроводов с минимальными сроками их вывода из эксплуатации. //Газовая промышленность. 2008. |