Курсовая тех процесс вертушка расходомера. курсовая без тит. Техническое задание на проектирование 3 Введение 4

Скачать 112.01 Kb. Скачать 112.01 Kb.

|

0,28%. Содержание Техническое задание на проектирование__________________________3 Введение ____________________________________________________4 1. Конструкторская часть_______________________________________5 1.1 Описание служебного назначения и условий работы в составе ЖРД _______________________________________________________5 1.2 Материал детали _________________________________________5 1.3 Обоснование технических требований на изготовление _________6 1.4 Обоснование выбора материала_____________________________7 2. Технологическая часть_______________________________________8 2.1 Общее описание технологии_______________________8 2.2 Возможные дефекты при изготовлении_______________________8 2.3 Методы контроля _________________________________________8 2.4 Технологический процесс__________________________________8 3. Приспособление _____________________________________________9 3.1 Описание приспособления __________________________________9 3.3 Технические условия_______________________________________9 4. Технико-экономическая часть_________________________________12 4.1. Расчет прямых затрат на производство_______________________12 4.2. Расчет косвенных затрат___________________________________14 5. Заключение________________________________________________16 6. Список литературы__________________________________________17 Техническое задание на проектированиеПроизвести технический анализ конструкции гидравлического расходомера жидкостного ракетного двигателя. Разработать технологический процесс изготовления чувствительного элемента - винтовой гидрометрической турбины расходомера. Спроектировать приспособление для статической балансировки. Введение Среди наиболее важных требований, предъявляемых к конструкции углов и агрегатов современных жидкостных ракетных двигателей, можно назвать: минимальную массу, максимальную жесткость и прочность узлов, максимальный ресурс работы в условиях эксплуатации, высокую надежность. В значительной мере перечисленные требования к конструкции обеспечиваются выбором необходимых материалов и совершенством технологии изготовления конструкции. Высокий уровень технологии производства определяется выбором оптимальных параметров технологического процесса, техническим уровнем используемого оборудования и оснастки, наличием надежных методов контроля конструкции и полуфабрикатов для их изготовления. Цель данной работы сводится к обоснованию и проектированию технологического процесса одного из элементов двигателя, в частности вертушки турбинного преобразователя расхода. Учитывая специфику производства узлов и агрегатов ракетных двигателей, высокие требования к технологичности, надежности и точности изготовления деталей, сборочных единиц и узлов, написанию технологического процесса уделяется особое внимание в процессе изучения предмета «технология производства ракетных двигателей». Благодаря изучению специфики работы детали или сборочной единицы, аналогичных технологичных процессов, сопроводительных и вспомогательных документов, общих подходов, образуется общее представление о технологии написания технологического процесса, работы с документами, правильного назначения операций, вырабатывается рациональность мышления. Конструкторская часть. 1.1 Описание служебного назначения и условий работы в составе ЖРД Гидравлический расходомер применяется для измерения значения расхода как при наземных (стендовых) испытаниях различных изделий, так и непосредственно в составе ЖРД. В ЖРД расходомеры в зависимости от того или иного конструкторского решения и технической задачи может устанавливаться в различные места трубопроводов. При прохождении компонента с помощью индукции частота вращения вертушки переводится в стандартные единицы объемного расхода. Данные показания сравниваются с программными значениями в вычислительном устройстве, и при разнице, превышающей допустимую, подается команда на привод дросселя-регулятора системы СОБ, установленного в одной из магистралей компонентов топлива и изменяющего ее гидравлическое сопротивление, тем самым изменяя в нужную сторону массовое соотношение компонентов топлива. Расходомер состоит из корпуса и магнитоиндукционного генератора (МИГ). В корпусе на двух опорах вращается чувствительный элемент – вертушка. Для выравнивания потока перед счетчиком и после него устанавливают струе выпрямители(входной и выходной). В качестве опор вертушки используются шарикоподшипники. Существуют различные варианты установки шарикоподшипников на оси расходомера. В первом случае это установка шарикоподшипников в специальные гнезда в струе выпрямителях расходомера. Во втором случае установка на ось с последующей запрессовкой оси в выходном струе выпрямителе. Если перед вертушкой для турбулизации потока находится направляющий аппарат не с прямыми лопатками, а расположенными по винту, которые закручивают поток, то турбина может иметь или прямые лопасти, параллельные оси или винтовые, угол наклона которых обычно противоположен углу наклона лопаток направляющего аппарата. Электрическое соединение преобразователей со вторичной аппаратурой осуществляется штепсельным разъемом. Расходомер имеет следующие способы присоединения самого агрегата к трубопроводу: 1. С ниппельным соединением по внутреннему конусу. 2. С фланцевым соединением с линзовым уплотнением или же металлическими кольцами прямоугольного сечения. 1.2 Материал детали. Вертушка изготовлена из жаростойкой коррозионнстойкой стали ферритного класса Х28-ВИ. Для улучшения качества данной стали применен вакуумно-индукционный метод выплавки. Химический состав: С |

| Температура испытания, 0С | 20 | 100 | 200 | 300 | 400 | 500 | 600 |

| Модуль нормальной упругости, Е, ГПа | 220 | 216 | 210 | 204 | 193 | 184 | 165 |

| Модуль упругости при сдвиге кручением G, ГПа | 89 | 86 | 84 | 80 | 76 | 70 | 62 |

| Плотность, ρ, кг/см3 | 7630 | | | | | | |

| Коэффициент теплопроводности Вт/(м*0С) | | 21 | 22 | 23 | 23 | 24 | 25 |

| Уд. элекросопротивление (p, Ном*м) | 700 | | | | | | |

| Температура испытания, 0С | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 |

| Коэффициент линейного расширения (а, 10-6 1/0C) | 10.0 | 10.5 | 11.0 | 11.0 | | | |

1.3 Технические требования на изготовление вертушки.

Заготовку термообработать по ТУ.

*Размеры для справок.

**Размеры для контроля шага.

Число рёбер 7. Угол расположения ребер 51026'. Предельные отклонения на угол и любую сумму угловых шагов ±10'.

Шаг винтовой линии 145,10 мм.

Направление спирали правое.

На поверхности Ж края ребер скруглить, обеспечив плавный переход по всей длине. Контроль по эталону.

Шероховатость поверхности П,Р,С обеспечить механической обработкой. Зачистка не допускается.

При контроле шага ребер отсчет ребер вести вправо от стрелки И.

При замере шага винтовой линии в пределах одного ребра на радиусе R1, ход индиактора должен быть 4,03±0,006 мм при повороте вертушки на угол α.

Электрополировать, кроме поверхности Н.

Несимметричность поверхности М контролировать до полировки.

Маркировать Ч и коеймить К на бирке.

К.И.М.=18%.

Обоснование выбора материала

Для материала вертушки должны быть соблюдены следующие требования: сталь должна быть магнитопроводящая, противостоять влиянию агрессивных сред и криогенных компонентов, и также имеет относительно меньшую плотность для того, чтобы уменьшить трение жидкости о ротор тем самым уменьшив зону нечувствительности. Всем этим требованиям отвечает сталь Х28-ВИ. Рассмотрим некоторые физические свойства данного материала.

Технологическая часть

2.1 Общее описание технологии

В процессе механической обработки вертушки гидравлического расходомера производят такие операции как: токарная, фрезерная, долбёжная.

Для токарных операций задействованы такие станки как: токарно-винторезные 16К20 и 1К62, токарный станок с ЧПУ 1П752Ф3. Выбор станков 16К20 и 1К62 обосновывается широким распространением данных видов станков, гарантированным наличием квалифицированных рабочих для работы на данных станках. Также стоит отметить точность и широкий спектр выполняемых работ на станках данных марок. Для повышения продуктивности черновой обработки используется токарный станок с ЧПУ 1П752Ф3, с его помощью можно с высокой точностью повторять детали, обладает быстрой перенастройкой.

Для фрезерных операций используются такие станки как: обрабатывающий центр Horizon-2, фрезерный универсальный станок FN20. Фрезерование лопаток вертушки является сложным процессом в силу следующих факторов: точность размеров, сложности профиля лопаток, поэтому для фрезерной обработки лопаток вертушки используется фрезерный станок с ЧПУ обрабатывающий центр Horizon-2, который удовлетворяет требованиям к их изготовлению.

2.2 Возможные дефекты при изготовлении

1) Прослабленная просадка,

2) Прослабленная резьба,

3) Неправильно выбранный инструмент нарушении технологического процесса обработки детали (неправильно выбранная скорость вращения детали и скорость подачи режущего инструмента),

4) Некачественная термообработка.

2.3 Методы контроля

Наиболее распространенными измерительными инструментами являются линейки, штангенциркули, микрометры, глубиномеры, угломеры. Цена деления штриховых измерительных инструментов, а следовательно, и точность измерения, колеблется от 0,5 до 0,02 мм в зависимости от конструкции и класса точности прибора.

2.4 Технологический процесс

см. приложение А

3. Приспособление

3.1 Описание приспособления

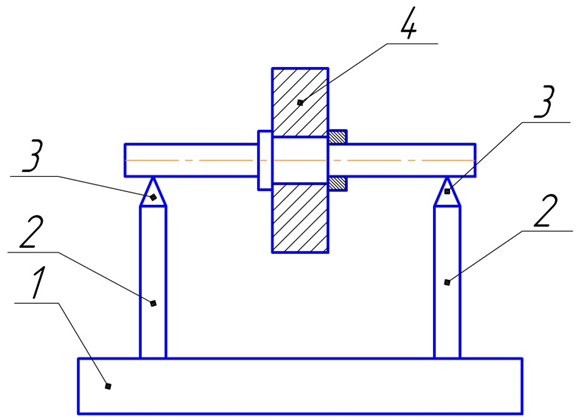

Скорость потока компонентов топлива в трубопроводах при проектировании стараются минимизировать, вследствие этого вертушка работает на сравнительно невысоких угловых скоростях, поэтому в качестве балансировочного станка для вертушки расходомера выберем станок СБС-4, как наиболее простой при изготовлении и эксплуатации, где статическая балансировка также будет считаться как окончательной. Станок СБС-4 состоит из плиты, на которой располагаются стойки станка. На стойках располагаются направляющие станка, в качестве которых используются закаленные призмы с узкой верхней гранью. Колесо с помощью конических втулок насаживают на оправку и устанавливают на направляющие. Неуравновешенный ротор при перекатывании займет положение, при котором наиболее тяжелое место будет обращено вниз.

Рассмотрим конструкцию СБС-4:

1 – плита;

2 – стойка;

3 – направляющие;

4 – балансируемый ротор на оправке;

3.2 Технические условия

Из общих требований к приспособлениям предъявляют, прежде всего, следующее:

Конструкция приспособления должна отвечать своему назначению — обеспечивать наибольшую производительность труда.

Конструкция должна обеспечивать заданную точность обработки детали на операции.

Конструкция должна быть удобной в эксплуатации, т.е. отличаться удобством и безопасностью в процессе работы, отсутствием разъемных частей, могущих теряться.

В силу того что статическая балансировка данными методами осуществляется на оправках, то выдвигаются некоторые технические требования как к конструкции станка так и к конструкции оправки.

При статической балансировки опорные поверхности станка СБС-4 обычно выполняют в виде призм(так называемых балансировочных ножей). Призмы следует устанавливать на индивидуальный фундамент или массивную чугунную плиту в одной горизонтальной плоскости. Отклонение кромок призм от параллельности не должно превышать 0,5 мм. Отклонение от горизонтальности в продольном направлении не более 0,06 мм на длине 1 м, Отклонение в поперечном направлении не более 0,12 мм на длине 1 м. С целью уменьшения коэффициента трения рабочая поверхность призм должна быть изготовлена с твердостью 59-64 HRC и подвергнута шлифованию с последующей полировкой до параметра шероховатости Ra<0,2 мкм. Ширину рабочей поверхности призмы определяют из условия контактной прочности на смятие и зависит от массы и диаметра цапф балансируемых деталей. Для деталей с массой до 10 кг рекомендуемая ширина кромок составляет 0,2…0,6 мм. Обычно ширину рабочей части призм находят по эмпирической формуле:

а = m / (2∙D),

Где m – суммарная масса оправки с установленным на ней изделием;

D – диаметр цапф оправки;

Если говорить о расчете, то для простоты расчетов напряжений, возникающих при смятии, полагают, что по плоскости контакта возникают только нормальные напряжения, равномерно распределенные по площади контакта. Расчетное уравнение на смятие имеет вид:

σсм = F / i∙Асм ≤ [σсм],

Где следующие величины будут представлять собой:

F – сжимающая сила, т.е. сила тяжести оправки с установленным на ней изделием.

Aсм – площадь контакта, т.е. произведение ширины призмы на зону контакта поверхностей цапф оправки и призмы. Размер зоны контакта зависит от размера контактирующих поверхностей и величины силы тяжести. Полухорда контакта, называемая также плечом трения качения, для данной пары материалов есть величина постоянная. Для закаленных сталей величина полухорды контакта находится в пределах 0,01…0,02 мм.

i – Число сопрягаемых площадей поверхностей, при статической балансировки оправка имеет две поверхности соприкосновения с направляющими станка.

Таким образом, рассчитанную величину создаваемой нагрузки, можно сравнивать с допускаемым напряжением на смятие для используемого металла и делать выводы о надежности конструкции в процессе эксплуатации. В последующем возможно варьировать ширину призм до необходимого уровня запаса прочности на смятие.

Колесо с помощью конических втулок насаживают на оправку, при этом посадка должна обеспечить строгую концентричность расточки втулки диска относительно шеек оправки. Диаметры цапф оправки следует выполнять минимальными, без снижения требований к жесткости и смятию. Разность диаметров не должна превышать 0,02 мм. Оправки должны быть статически сбалансированы до остаточного дисбаланса не более 20% допустимого дисбаланса балансируемой детали.

4. Технико-экономическая часть

Под прямыми затратами понимаются расходы, которые могут быть непосредственно отнесены не единицу продукции. В состав прямых затрат на производство входят:

1. Материальные затраты, в том числе:

a. Стоимость основных материалов (за вычетом возвратных отходов), а также стоимость вспомогательных материалов, которые используются для обеспечения нормального технологического процесса.

b. Стоимость изделий общепромышленного назначения (арматуры, метизы, и др.).

2. Покупные комплектующие изделия, полуфабрикаты, услуги кооперативных предприятий.

3. Топливо и энергия на технологические цели.

4. Основная заработная плата производственных рабочих.

5. Дополнительная заработная плата производственных рабочих.

6. Отчисления на социальные нужды из заработной платы производственных рабочих.

7. Расходы на подготовку и освоение производства.

8. Износ инструментов и приспособлений целевого назначения и прочие специальные расходы.

Затраты на основные материалы рассчитываются по формуле:

См=(qм*Цм+Кмз-qо·Цо)·N,

где: qм – норма расхода материала на одно изделие, кг qм=0,1

Цм – действительная оптовая цена весовой единицы материала, руб, Цм=2000

Кмз – коэффициент транспортно-заготовительных расходов ориентировочно (1,04+1,08), Кмз=1,05

N – годовой выпуск деталей, шт/год, N=30

Qo – реализуемые отходы данного материала на изделие, кг, qo=0

Цо – цена весовой единицы отходов, руб/кг, Цо=0

См=(0,1*2000+1,05-0)·30=6031,5руб.

Стоимость вспомогательных материалов, которые используются для обеспечения нормального технологического процесса, устанавливаются по нормам расхода, действующим на базовом предприятии.

Затраты на топливо и энергию для технологических целей включают стоимость вех видов топлива и энергии, непосредственно расходуемых в процессе производства продукции (как получаемых со стороны, так и вырабатываемых самим предприятием). К таким расходам, в частности, относятся расходы на:

1. Топливо и энергию, расходуемые на проведение испытаний изделий.

2. Пар, горячую и холодную воду, расходуемые цехом для технологических нужд.

Затраты на эти статьи определяются умножение тарифа на каждом виду энергоресурсов на его норму расхода на единицу продукции и годовую программу выпуска.

Затраты на топливо и энергию для отопления и освещения помещений и хозяйственных различных нужд отражаются в таких косвенных комплексных статьях расходов, а затраты на электроэнергию для привода в действие рабочих машин и оборудования – в расходах по содержанию и эксплуатации оборудования.

Основная заработная плата выплачивается производственным рабочим за работу, выполняемую непосредственно по изготовлению продукции, а также и ИТР, когда в современных условиях производства они непосредственно (на рабочих местах) участвуют в изготовлении продукции.

Основная заработная производственных рабочих включает все виды оплаты труда и доплаты за фактически проработанное время.

Основные рабочие на повременной оплате (тариф):

• слесарь (5-й разряд) - 100 руб /час - 2 чел

• Сварщик(5-й разряд) - 100 руб /час - 1 чел

• Комплектовщик(3-й разряд) - 70 руб /час - 1 чел

Вспомогательные рабочие:

• электрик (5-й разряд) - 100 руб /час - 1 чел

• наладчик (4-й разряд) - 90 руб /час - 1 чел

ИТР (оклад):

• мастер 40000 руб /месяц - 1 чел.

Расчет основной заработной платы производится по часовым тарифным ставкам.

Дополнительная заработная плата основных рабочих составляет 50% от основной заработной платы (в состав дополнительной заработной платы входит оплата очередного учебного отпуска, выслуга лет и др.).

Годовой фонд оплаты труда ИТР устанавливается на основе их расчетной численности и месячных окладов с учетом процента дополнительной заработной платы. Дополнительная заработная плата составляет 23% от основной заработной платы для ИТР

Тарифный (нормативный) фонд оплаты труда производственных рабочих на повременной оплате труда, руб/год:

Зпов= lrпов ·Фд·Рпов·Кр

где: lrпов – часовая тарифная ставка среднего разряда, руб/час

Фд – действительный годовой фонд рабочего времени, ч/год

Рпов – списочная численность основных и вспомогательных рабочих, чел

Кр – коэффициент, учитывающий районную надбавку к заработной плате, Кр=1,3.

Зосн.осн.=(100·3+70·1) ·3600·1,3=1731600 руб/год

Зосн.преж.= 1731600 ·0,5=865800 руб/год

Зосн.осн.= 1731600+865800 =2597400 руб/год

Зосн.доп.= 2597400·0,5=1298700 руб/год

Зосн.общ.= 2597400+1298700=3896100 руб/год

Звсп.осн.=(100+90) ·3600·1,3=889200 руб/год

Звсп.преж.=889200 ·0,5=444600 руб/год

Звсп.осн.=444600+889200=1333800 руб/год

Звсп.доп.=1333800 ·0,533=710915,4 руб/год

Звсп.общ.=1333800 +710915,4=2044715,4 руб/год

Зитр.осн.=2000 ·17·1,3=44200 руб/год

Зитр.преж.=44200 ·0,5=22100 руб/год

Зитр.осн.=44200+22100=66300 руб/год

Зитр.доп.=66300 ·0,3=19890 руб/год

Зитр.общ.=66300+19890=86190 руб/год

Отчисления на соц. нужды установлены в размере 39% от основной и дополнительной заработной платы производственных рабочих (в т.ч. 5,4% - отчисление на социальное страхование; 28% - отчисления в пенсионный фонд; 3,6% - на медицинское страхование; 2% - в фонд занятости)

Отчисления =(3896100 +86190)- 0,40 = 1592916 руб/год.

4.2. Расчет косвенных затрат

Для дальнейших расчетов составляем сводную ведомость оборудования цеха.

Косвенные затраты образуют комплексные статьи, поэтому для их расчета составляются отдельные сметы, в частности, смета расходов на содержание и эксплуатацию оборудования и смета цеховых расходов.

Стоимость различных видов энергий, потребленных на приведение в движение станков и других производственных машин и механизмов.

Затраты на силовую энергию определяем по формуле:

Сэ=Цчас·Wэ,

где Цчас – стоимость 1 кВт/ч электроэнергии. (Цчас=4 руб)

Wэ – годовой расход электроэнергии, кВт/ч.

Годовой расход электроэнергии определяем по формуле:

Wэ=(Nуст·Фд·Кэ·no)/(Кс·Кд),

где Nуст =455 кВт – установленная мощность всех станков

Фд =3600 ч. – действительный годовой фонд времени работы оборудования

Кэ =0,7 – средний коэффициент загрузки оборудования

no =0,3 – коэффициент одновременной работы оборудования

Кс =0,8 – коэффициент потерь в электросети

Кд = 0,85 – КПД электродвигателей.

Таким образом

Wэ=(455·3600·0,4·0,3)/(0,8·0,85) = 289058,8 кВт/ч

Сэ = 5·289058,8 =1156235,3 руб/год.

Себестоимость: (1156235,3+1592916+6031,5)/30=91839,4 руб.

Заключение

В данной курсовой работе, я более глубоко ознакомился с принципом работы и действия гидравлического расходомера ЖРД. В ходе выполнения курсового проекта была выработана последовательность анализа, подходов и этапов разработки технологического процесса изготовления чувствительного элемента расходомера. Благодаря изучению специфики работы данной детали, аналогичных технологичных процессов, сопроводительных и вспомогательных документов, общих подходов, сформировалось общее представление о технологии написания технологического процесса, работы с документами, правильного назначения операций.

Список литературы

Г.Г. Гахун, В.И. Байлин Конструкция и проектирование жидкостных ракетных двигателей: Под общ. ред. Г.Г. Гахуна – М. Машиностроение, 1989 – 424 с.

В. В. Воробей, В.Е. Логинов Технология производства жидкостных ракетных двигателей. Учебник. - М: Изд-во МАИ, 2001 – 496 с.

Балансировка роторов турбонасосных агрегатов : [Учеб. пособие] / В. П. Назаров ; Под ред. М. В. Краева, 127 с. ил. 20 см, Красноярск Сиб. аэрокосмич. акад. 1995

А.Ф. Горбацевич, В.Н Чеботарев, В.А. Шкред Курсовое проектирование по технологии машиностроения. Минск, «Вышэйш школа», 1975- 288 с.

Д. С. Савровский, В. Г. Головня Конструкционные материалы и их обработка. М.: Изд-во «Высшая школа», 1976. -328 с.: ил.