технология бурения. " Наклоннонаправленное бурение "

Скачать 314.11 Kb. Скачать 314.11 Kb.

|

|

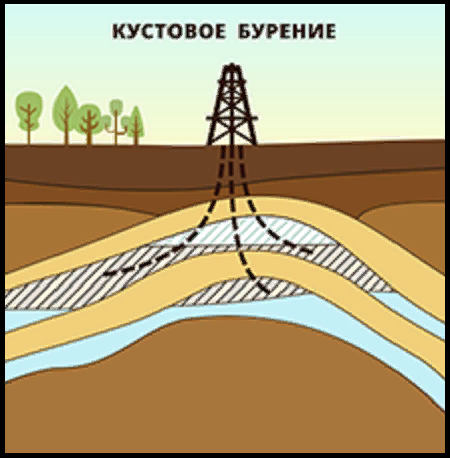

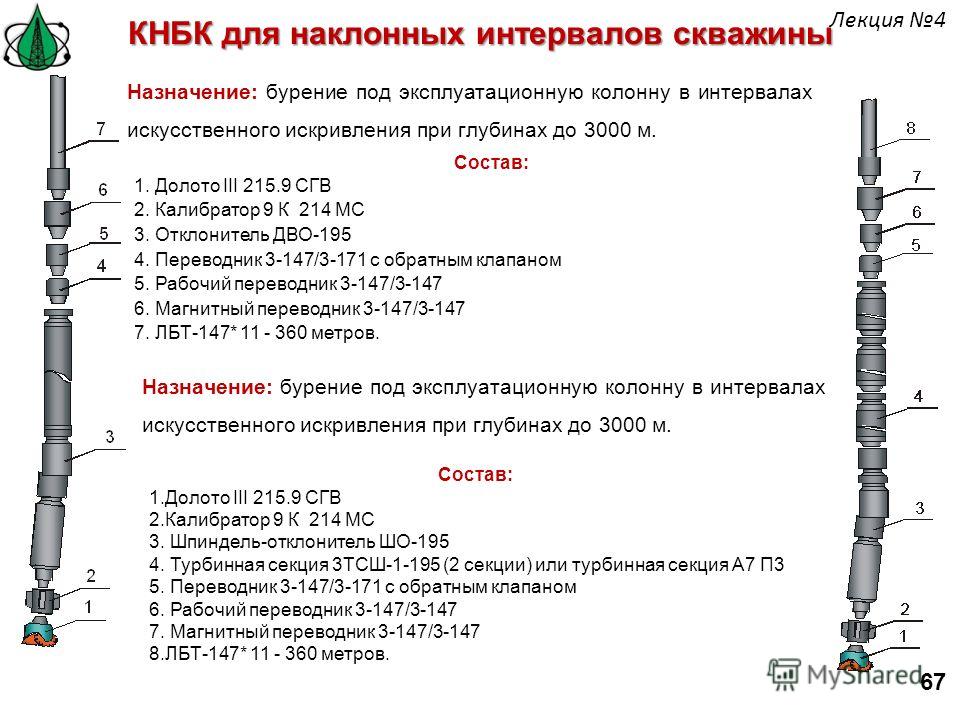

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Институт нефти и газа им. М.С. Гуцериева Реферат По дисциплине: «Технология бурения нетяных и газовых скважин» на тему: " Наклонно-направленное бурение " Выполнил студент 4 курса гр. ЗПБ-21.03.01-46 ________ Третьяков И.И. Проверил ст. преподаватель ________ Дорофеев Н.П. Ижевск 2022 Наклонно-направленное бурение – это способ строительства скважин, при котором они имеют сложный пространственный профиль, включающий в себя верхний интервал, после которого следуют зоны и участки с заданными отклонениями от вертикали. Данный способ сооружения скважин может применяться: при бурении многозабойных скважин на сильной пересеченной местности (холмы, овраги т.п.); в процессе вскрытия продуктивных пластов, которые располагаются между параллельными сбросами; в случае если продуктивный пласт полностью или частично находится на дне водоема или под какими-либо сооружениями; в случае если направление разрабатываемого пласта резко меняется; в случае обхода шахтных обвалов. Наклонно-направленное бурение газовых и нефтяных скважин производится по специальным профилям. Эти профили могут варьироваться, но при этом верхний интервал ствола скважины обязательно должен быть вертикальным, с последующим отклонением азимута, предусмотренного проектом Преимуществами наклонно-направленного бурения являются: большая часть скважин проходит по продуктивному пласту; имеется возможность создания глушащих скважин (для предотвращения аварий), возможность применения кустовой методики. Недостатками этого вида бурения являются: трудность профилактики поступления песка в скважину, необходимость в специальных измерительных приборах; большая продолжительность процесса. Существует несколько методов наклонно-направленного бурения, которые применяются на нефтегазовых предприятиях: Роторное наклонно-направленное бурение. Данная технология заключается в бурении скважины меньшего диаметра под определенным углом с использованием шарнирного устройства и дальнейшего бурения долотом нужного диаметра. Наклонно-направленное бурение с применением разнообразных сочетаний буровых средств. В зависимости от метода, в случае изменения порядка бурения с использованием разных инструментов сооружается скважина с необходимым наклоном без применения отклонителей. Данный метод имеет ограничения по скорости бурения на максимальных оборотах. Забойное наклонно-направленное бурение с использованием забойного двигателя или турбобура. Данный метод является непрерывным при формировании отклонения от положения ствола скважины. Управление процессом бурения в этом случае осуществляется за счет контроля искривляющей силы бура. Одной из самых распространенных технологией бурения скважин на нефть или газ является кустовое наклонно-направленное бурение. Кустовое наклонно-направленное бурение представляет собой наличие единого устья скважины и разветвленной серии забоев, которых находятся в разных продуктивных пластах. Эта технология применяется в случае наличия нескольких продуктивных пластов и небольшого расстояния между ними. Схема кустового наклонно-направленного бурения изображена на рисунке 2.  Рис. 2. Схема кустового наклонно-направленного бурения. Минимальное количество скважин при кустовом бурении составляет две штуки, а максимальное ограничено геологическими, техническими и другими факторами. Способы бурения скважин при помощи кустовой технологи: двухствольное (параллельное или последовательное); трехствольное. Еще одной распространенной технологией наклонного направленного бурения является многозабойное наклонно-направленное бурение. Данная технология применятся в основном для разработки и разведки нефтяных месторождений, в условиях устойчивых пластов, при условии отсутствия газового слоя, а также при глубине более 1500 метров. Основным преимуществом технологии является возможность использования одного и того же ствола скважины без пробуривания дополнительных стволов. Бурение по данной технологии может осуществлять как снизу-вверх, так и сверху-вниз. Основные понятия, термины и определения Компоновкой низа бурильной колонны (КНБК) называется нижняя часть бурильной колонны, включающая породоразрушающий инструмент, забойный двигатель и утяжелённые бурильные трубы (УБТ), опорно-центрирующие элементы (ОЦЭ), телеметрическую систему, а также технологические элементы бурильной колонны (ясы, безопасные переводники и др.). Забойный двигатель-отклонитель – забойный двигатель (турбобур, винтовой забойный двигатель, электробур) с искривлённым корпусом, предназначенный для ориентированного бурения. Телесистема – устройство для измерения траекторных (зенитный угол, азимут, угол установки и азимут забойного двигателя-отклонителя), технологических (осевая нагрузка, крутящий момент, внутритрубное давление, частота вращения вала забойного двигателя-отклонителя) параметров, а также геофизических параметров горной породы в процессе бурения (гамма-каротаж, резистивиметрия и т. п.). Калибратор – породоразрушающий инструмент, устанавливаемый над долотом для выравнивания ствола до номинального диаметра долота, снижения поперечных колебаний, стабилизации работы долота и вала забойного двигателя.   Достоинства: – увеличение механической скорости проходки и, соответственно, уменьшение времени бурения скважины за счет более равномерной отработки долота и исключение подъема работоспособного долота для изменения геометрии забойного двигателя; – улучшение очистки скважины от шлама, сокращение времени на промывку перед наращиванием и СПО; – уменьшаются динамические скачки давления, снижается вероятность гидроразрыва пород; – улучшается качество ствола с минимальной микрокривизной, отсутствие спиральной выработки за счет постоянного контроля положения режущей поверхности долота, что позволяет провести успешное ее заканчивание; – позволяет проводить сложные трехмерные профили с большим отходом. Недостатки: – необходимость использования верхнего привода; – высокие требования к очистке бурового раствора, низкому содержанию твердой фазы и материалов для ликвидации поглощений; – сложность обслуживания на буровой, необходимость привлечения персонала подрядчика; – внедрение дополнительных датчиков в систему буровой; – ограничения к расходу бурового раствора и буровым насосам; – использование специализированных долот. |