Участие во внедрении технологических процессов. Курсовой Виданов С.В. 446-ТМ-18. 1. 1 Обоснование типа производства

Скачать 385.37 Kb. Скачать 385.37 Kb.

|

1 2 Расчет нормы штучного времени на фрезерную операцию с ЧПУ (на базе вертикально-фрезерных обрабатывающих центров с ЧПУ (VF-3) 1 Определение нормы вспомогательного времени на выполнение ручной вспомогательной работы Тву= установить и снять деталь при массе заготовки до 8 кг - 0,59 мин. Твсп- включить станок,выключить-0,04 мин. Тво- обдуть деталь, инструменты и приспособление сжатым воздухом-0,1мин Твщ- открыть заградительный щиток и закрыть- 0,08 мин Тви=0- вспомогательное время на контрольное измерение не учитывается, т.к. достижение заданных размеров обеспечивается точностью настройки станка и режущих инструментов. Твр=0,59+0,04+0,1+0,08=0,81 мин Принимаем Ктв=1 мин Вспомогательное время на выполнение ручной вспомогательной работы с учетом Ктв - будет равно: Твр∙ Ктв =0,81∙1=0,81 мин 2 Определение нормы вспомогательного времени на выполнение автоматической вспомогательной работы а) на однократное ускорение перемещение инструментов станка по оси координат Z и X- 0,03 мин б) смена инструмента 0,07мин; Тваi=0,03+0,07=0,1 мин; n Тва=∑Тваi=0,1∙n; 3 Определение нормы вспомогательного времени на выполнение операции Тв=(Тва+ Твр∙ Ктв)= (0,1∙n +0,81) мин Тв=(Тва+ Твр∙ Ктв)= (0,1∙1 +0,81)=0,91 мин 4 Расчет времени на организационное и техническое обслуживание , отдых и личные потребности Это время составляет 10% от оперативного времени а=10% 5 Расчет подготовительно-заключительного времени Тпз=Тпз1+Тпз2+Тпз3, мин где Тпз1 - настройка на 0; - установка программоносителя и считывающего устройства (установка USB-флеш-накопитель) - проверка программоносителя в режиме ускоренной обработки; - установка и снятие зажимного приспособления Принято Тпз1=12 мин для всех групп станков. Тпз2 – подготовка станка к работе; - получить и сдать наряд -2 мин - ознакомиться с чертежами -4 мин - инструктаж мастера -2 мин - получить и сдать приспособление и инструменты- 7 мин - разложить и убрать инструменты - 2 мин Тпз2 = 17мин Тпз3 - время связанное с обработкой пробной детали для фрезерных станков. Тпз3=36+3∙К +1,5∙Тц, мин где Тц =Тоа+Тва- время цикла обработки по программе. Тц =Тоа+0,1∙n , мин К- число инструментов в наладке; Тпз=Тпз1+ Тпз2 +Тпз3=12+17+[36+ 3∙К +1,5∙ (Тоа+0,1∙n)] мин Тпз=29+[36+ 3∙К +1,5∙ (Тоа+0,1∙n)] мин Тпз=29+[36+ 3∙1 +1,5∙ (1,01+0,1∙1)]=69,7 мин 6 Расчет штучного времени Тшт = (Тоа+Тва+Твр∙Ктв)∙(1+а/100) мин Тшт = (1,01+0,91)∙(1+10/100)=2,11 мин 7 Расчет штучно-калькуляционного времени Тштк=Тшт +Тпз/N, мин Тштк=2,11+69,7/5000=2,12 мин где Тпз- подготовительно-заключительное время на партию деталей, в мин N - партия деталей, штук Таблица 8 – Данные нормирования основного, вспомогательного и штучного времени

Вывод: Данные То, Тв, Тшт по заводскому техпроцессу не соответствуют расчетным. 2.9 Анализ применяемого измерительного инструмента Таблица 9 – Измерительный инструмент по техпроцессу и рекомендациям

Вывод: Измерительный инструмент по техпроцессу соответствует геометрической форме измеряемой поверхности, точности заданного размера. 2.10. Анализ наладки оборудования, приспособлений, режущего инструмента 2.10.1 Содержание операции:

2.10.2 Обработка детали производится за 1установ 2.10.3 - Анализ наладки оборудования Таблица 10 – Анализ наладки оборудования

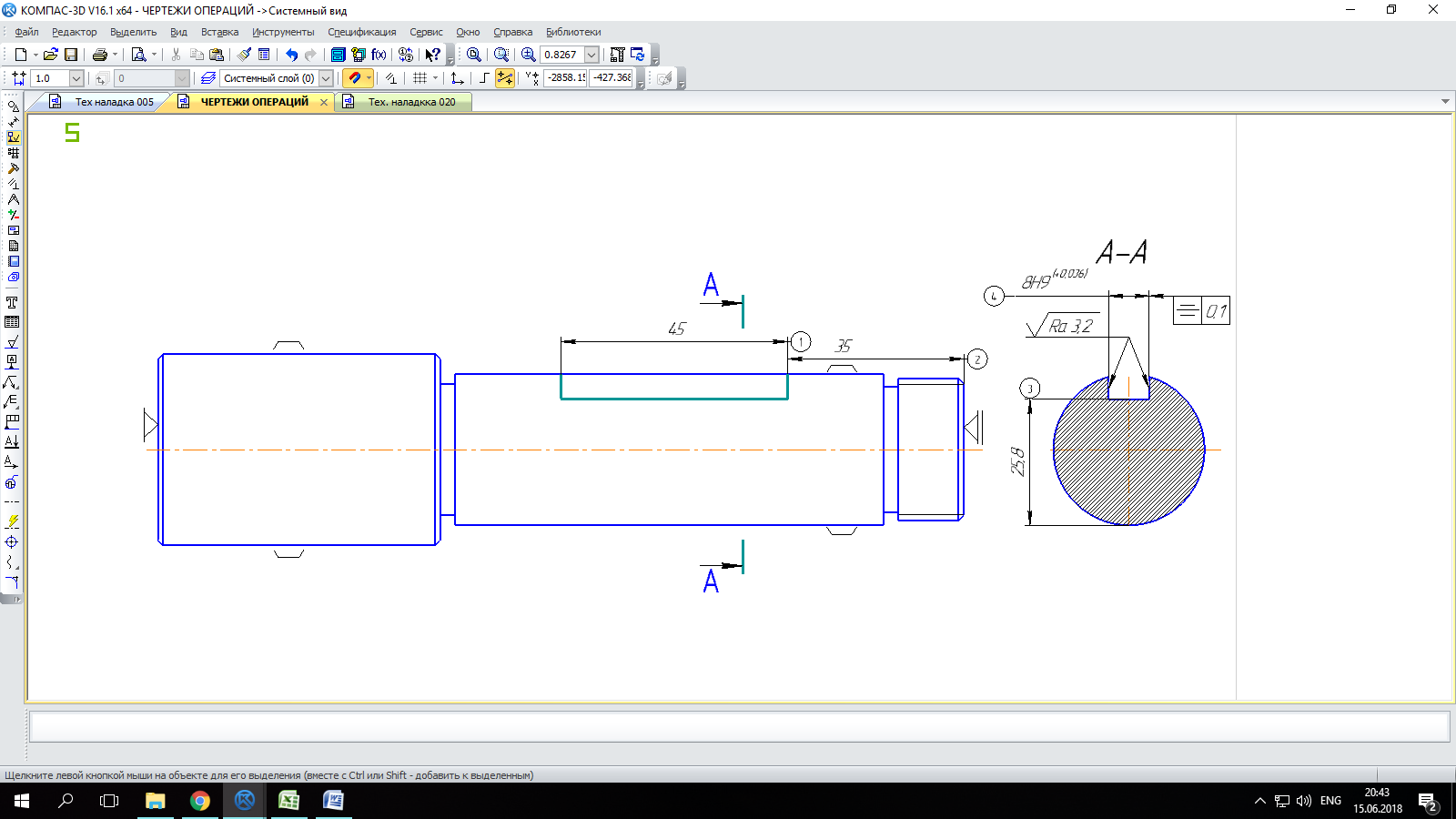

2.10.4 Графическая схема базирования  2.10.5 Обоснование применения принципов совмещения баз и выполнения правил шести точек: Конструкторская база- торец Технологическая база - торец; Измерительная база – торец. Принцип совмещения баз выполняется для размера 35-0,21мм Деталь при установке лишена шести степеней свободы – т.к. устанавливается в приспособление специальное с упором в торец. Вывод: принцип совмещения баз и правило шести точек выполняются 2.10.6Анализ соответствия оборудования, приспособления, режущего и измерительного инструмента на рабочем месте требованиям техпроцесса. Таблица11 - Анализ соответствия оборудования и технологической оснастки

Вывод: Наладка оборудования, приспособления, вспомогательного и режущего инструментов на изготовление детали произведена в соответствии с технологическим процессом после его доработки. 2.10.7 Анализ действительных размеров детали и размеров по чертежу Таблица 12 - Соответствие действительных размеров и размеров по чертежу

Вывод: Все полученные действительные размеры детали соответствуют чертежу 2.11 Оформление акта внедрения Форма акта внедрения технологического процесса

Акт внедрения технологического процесса Вал Составлен комиссией в составе: Председатель: начальник цеха Петрусев В.В. Члены комиссии: начальник техбюро Файзулин Р.Г. начальник БТК Сыщенко А.В. ведущий технолог Хренова О.В. технолог Удод Д.Н. конструктор Губайдулин Д.Х. мастер Титков А.В. Представитель заказчика: Артеменко П.Л. Технологический процесс обеспечен необходимым оборудованием, проверенным на технологическую точность, оснащен комплектом технологической оснастки, опробован в цехе № 011 на партию деталей в количестве 5 штук и обеспечивает их изготовление в полном соответствии с требованиями конструкторского документа и технических условий.

2.12 Анализ соблюдения технологической дисциплины и правильной эксплуатации технологического оборудования Технологическая дисциплина – точное выполнение исполнителями требований технологической документации (технологического процесса, инструкции о безопасности и др.), обеспечивая выполнение требований конструкторской документации на продукцию цеха. Целью данного процесса является обеспечение технологической дисциплины и соблюдение точного соответствия процесса изготовления продукции заданной технологической документацией, отвечающей требованиям конструкторской документации, удовлетворяющей требованиям потребителя. Главный технолог несет ответственность за своевременную разработку прогрессивных, экономически обоснованных, ресурсосберегающих, экологически чистых технологических процессов и соблюдение требований в подразделениях предприятия на изготовлении продукции. За соблюдение технологической дисциплины в цехах несут ответственность: начальник цеха, производственный мастер, непосредственно рабочий. Контроль технологической дисциплины: 1) При контроле технологической дисциплины проверяют: - технологические процессы или отдельные технологические операции; - средства технологического оснащения; -рабочие места или участки Контроль технологической дисциплины на рабочем месте включает проверки: - контроля размеров детали в соответствии с технологическим процессом; - наличием технологического процесса и чертежа; - выполнение требований технологического процесса; - наличия и состояния тары; - чистоты и культуры на рабочем месте; - соответствия заготовки; - соответствия оборудования, приспособлений, режущего и измерительного инструментов; - соблюдение методов обработки и последовательности выполнения технологических операций (переходов); -соответствия режимов обработки; - соблюдение правил эксплуатации оборудования, приспособлений, режущего и измерительного инструментов; - соблюдение правил хранения заготовок; - соблюдение исполнителем правил требований безопасности; - соответствия среды в помещении (влажность, температура воздуха и т.п.). 2) Контроль оборудования и технологической оснастки включает проверки: - исправности оборудования и технологической оснастки; - выполнения правил хранения оборудования и технологической оснастки; - соблюдения периодичности проведения контроля за состоянием оборудования и технологической оснастки; 3) Соответствие квалификации рабочего разряду выполняемой работы считается достигнутым, если разряд рабочего не ниже разряда выполняемой им работы 4)В течение текущего года проверяется правильность выполнения технологических операций (переходов) действующего технологического процесса не менее 25% в каждом квартале. Графики проверки соблюдения технологической дисциплины мастерами, технологами и контролерами бюро технического контроля должны быть подписаны председателем цеховой комиссии по качеству. 2.12.1 Выполнение контроля технологической дисциплины на рабочем месте Исходные данные: Технологический процесс механической обработки Номер детали: КП.15.02.08.3596.100.01 Наименование детали: Вал Наименование технологической операции: Фрезерная с ЧПУ Таблица 13 - контроль технологической дисциплины

2.13 Оформление акта проверки соблюдения технологической дисциплины Форма акта проверки соблюдения технологической дисциплины в цехе (лицевая сторона)

АКТ проверки соблюдения технологической дисциплины в цехе № 011 Комиссия в составе: Председатель Иванов П.А. Члены комиссии: Кравцов И.П.; Петров П.О.; Сидоров И.Г. 1.Проверено рабочее место токаря Васильева Р.О., участок №3, мастер Крюк М.М. 2. При проверке техпроцесса обработки вала установлено:

ВЫВОД Разработанный технологический процесс обеспечит качественное изготовление деталей в полном соответствии с требованиями чертежа, что подтверждает акт внедрения. Соблюдение точного соответствия процесса изготовления деталей по технологическому процессу, отвечающему требованиям конструкторской документации, удовлетворяющему требованиям потребителя подтверждает акт проверки соблюдения технологической дисциплины. ЛИТЕРАТУРА Основные источники: 1 Аверченков, В.И. Технология машиностроения: учебник/В.И.Аверченков – М: Инфра-М,2006. 2 Антонова, О.А. Справочное пособие для выполнения лабораторных, практических работ, курсовых и дипломных проектов 3 Технология машиностроения. Режимы резания металлов. Техническое нормирование в машиностроении: Справочник для студентов направлений 151000, 190100, 051000 и учащихся машиностроительных техникумов и колледжей всех форм обучения/ Н.П. Логачев, В.И. Садовников, В.С. Байделюк.-Красноярск: СибГТУ, 2012.- 196с. 4 Единый тарифно-квалификационный справочник Интернет-ресурсы 1 http://delta-grup./bibliot/18/134/htm "Технологическая дисциплина" www.masters.donntu.edu.ua/2006/mech/bondar/diss/Бондарь Н.Н. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||