ДП. 1. 1 Описание технологии процесса

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

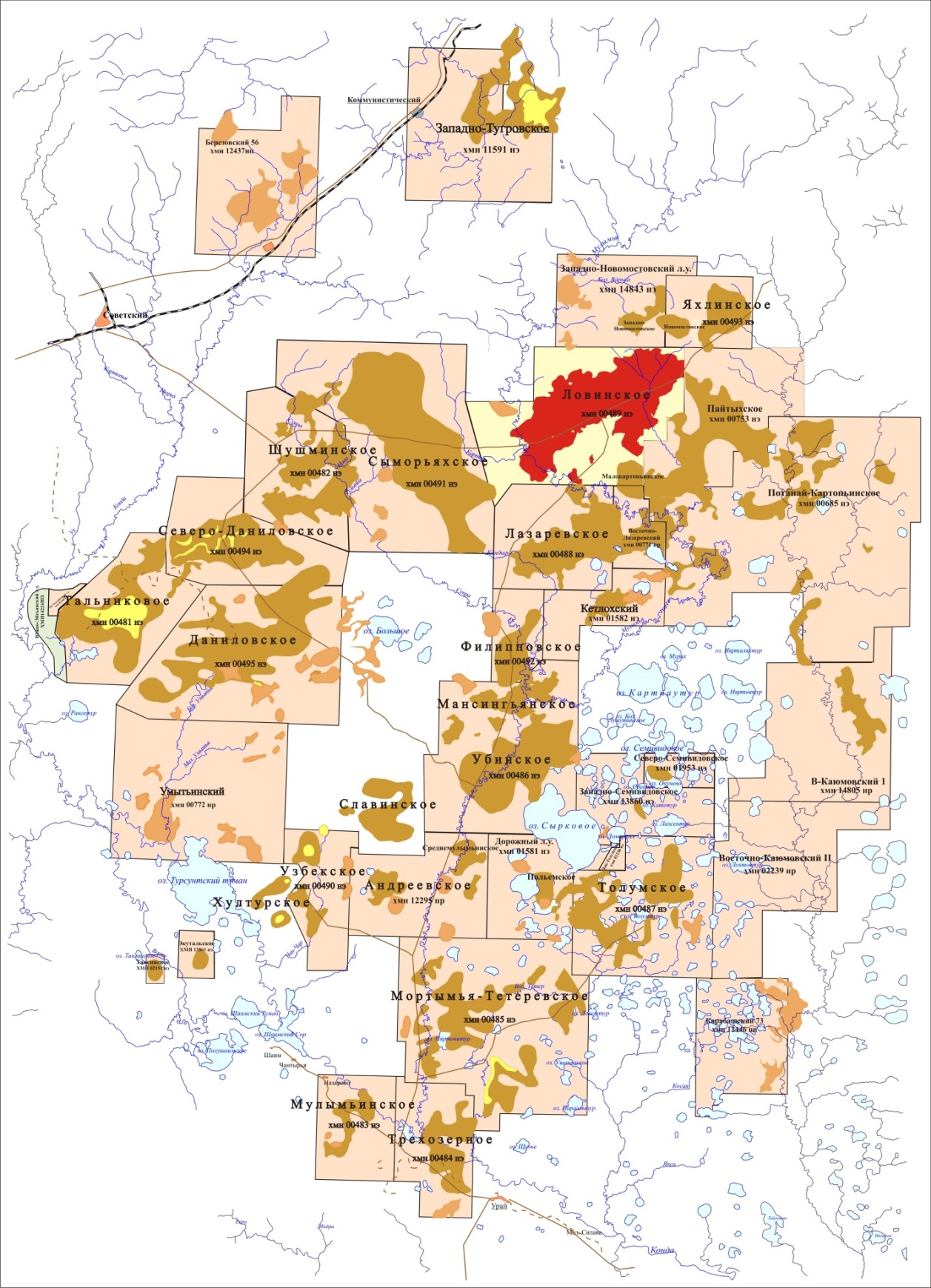

ВВЕДЕНИЕ Урайский регион и Урайнефтегаз вошли в историю разработки недр Западно–Сибирской нефтегазоносной провинции, Тюменской области и Югры. 21 июня 1960 года при испытании скважины 6Р был получен первый фонтан «черного золота», который дал старт развитию нефтяной промышленности Западной Сибири. С тех пор нефтяники Урая добыли более 289 млн. т нефти. Территория деятельности Урайнефтегаза охватывает около 13 тысяч квадратных километров Советского, Кондинского, Октябрьского и Ханты–Мансийского районов Югры, что сопоставимо с территорией европейской Черногории. Поисково – разведочные работы и добычу нефти предприятие осуществляет на 35 лицензионных участках. В разработке находятся 27 месторождений, 7 месторождений в разведке. Одна из ключевых особенностей предприятия – территориальная разбросанность месторождений: ближайшее – 40 км от города, самое удаленное – 350 км. На данный момент главной задачей геологоразведочных работ является восполнение сырьевой базы предприятия за счет оценки и приобретения новых лицензионных участков, сейсморазведочных работ, поисково–разведочного и эксплуатационного бурения. С 2015 года вышли на уровень 250–300 тыс.м эксплуатационного бурения, что позволяет вводить до 80–100 новых скважин ежегодно. Бурение ведется как на разрабатываемых длительный период месторождениях, так и на новых. Участки ТПП «Урайнефтегаз» различны по геологическому строению и степени выработки запасов – высокопродуктивные и низко продуктивные коллектора, в том числе относящиеся к трудно извлекаемым запасам (ТРИЗ) – тюменские, абалакские, баженовские, отложения коры выветривания. Для каждого вида подбираются индивидуальные технологии разработки и повышения нефтеотдачи – трансформация системы поддержания пластового давления, нестационарное заводнение и физико–химические методы перераспределения потоков фильтрации пластового флюида, методы интенсификации, повышающие продуктивность пластов и степень их охвата. С 2019 г. в рамках принятого закона о применении новой системы налогообложения с использованием НДД планируется начало реализации инвестиционной программы по эксплуатационному бурению и вовлечению в разработку ранее нерентабельных запасов нефти. На территории деятельности ТПП «Урайнефтегаз» собственную электроэнергию вырабатывают ГПЭС–6 Толумского месторождения, ГПЭС–32 Северно–Даниловского месторождения и ГТЭС–48 Каменного лицензионного участка. Предприятие осуществляет уникальный проект нефтедобычи на Тальниковом месторождении, находящемся на территории природного парка «Кондинские озера». Проведенные научно–исследовательские работы, современные технологии, грамотная схема производства позволяют максимально снизить техногенную нагрузку на природный комплекс. Благодаря плодотворному сотрудничеству природного парка «Кондинские озера» и предприятия создана и функционирует успешная модель устойчивого развития природного комплекса с экологически безопасным природопользованием. С целью увеличения процента утилизации попутного нефтяного газа на четырех месторождениях и одном лицензионном участке работают компрессорные станции. Мультифазные насосные станции построены на трех месторождениях, на Западно–Тугровском месторождении – установка предварительного сброса воды (УПСВ) с новым для предприятия оборудованием для нагрева водонефтяной эмульсии. Добываемый попутный нефтяной газ (ПНГ) поставляется потребителям г. Урая и на газоперерабатывающий завод Няганьгазпереработка АО «СибурТюменьГаз» по газотранспортной системе ТПП «Урайнефтегаз». После запуска в работу нового технологического оборудования подготовка и использование ПНГ вышла на более качественный уровень. Территориально–производственное подразделение (ТПП) «Урайнефтегаз» работает в пределах 35 лицензионных участков, которые охватывают около 13 тыс. км2 Советского, Кондинского, Октябрьского и Ханты–Мансийского районов Югры. В состав ТПП входят 8 цехов добычи нефти и газа, цех подготовки и перекачки нефти, 5 компрессорных и 2 газопоршневые станции, газотурбинная электростанция на Каменном лицензионном участке, нефтеперерабатывающий завод, мощностью 100 тыс. т/год по сырью, две испытательные лаборатории (г. Урай и Красноленинское м/р), на которых производится контроль качества товарной нефти и товарная лаборатория НПЗ. Цель дипломного проекта: Описать современные методы решений проблем парафиноотложений на внутрискважинном оборудовании Задачи дипломного проекта: Описать технологию процесса отчистки скважины от парафиноотложений Показать технические средства, применяемые для проведения обработки скважины горячей нефтью Рассчитать экономическую эффективность применяемого метода Изучить требования по охране труда, промышленной безопасности и экологии в нефтегазовой отросли ОСНОВНАЯ ЧАСТЬ Общие сведения о Ловинском Ловинское нефтяное месторождение расположено в Шаимском нефтегазоносном районе, административно относится к Советскому району Ханты–Мансийского автономного округа Тюменской области, находится в 145 км к северо–востоку от г.Урая. Ближайшие месторождения: Лазаревское на юге, Сыморьяхское на юго–западе, Новомостовское на северо–востоке, Пайтыхское – на юго–востоке (рисунок 1.1). Ловинское месторождение расположено на территории одноименного лицензионного участка. Лицензия на освоение запасов месторождения выдана 22.04.1997 г. (ХМН 00489 НЭ) ООО «ЛУКОЙЛ – Западная Сибирь», срок окончания действия – 11.08.2013 г. Промышленную эксплуатацию и доразведку месторождения осуществляет ТПП «Урайнефтегаз» ООО «ЛУКОЙЛ – Западная Сибирь». Месторождение открыто в 1973 году, в эксплуатацию введено в 1986 году. Ближайшими населенными пунктами являются железнодорожные станции: Верхне–Кондинская, Зеленоборск, Коммунистическая, Вонъеган, Пантынг, Нягань, расположенные на железной дороге Ивдель–Приобье. Расстояние от этих станций до месторождения от 40 до 100 км к югу, юго–востоку. Ближайшая речная пристань – Сергино, является одновременно и железнодорожной станцией, находится в 70 км севернее месторождения. В географическом отношении месторождение расположено в западной части Западно–Сибирской низменности в междуречье рек Мулымья и Лова. По месторождению проходит автомобильная дорога с бетонным покрытием, которая соединяет его с районным центром п.Советским. Эта магистраль пересекает Ловинское месторождение до ДНС–1 и идет далее на ЦПС. Остальная дорожная сеть на месторождении – грунтовая. Дополнительными транспортными магистралями являются «зимники», которые действуют обычно с конца декабря до конца марта – середины апреля. Климат района резко–континентальный, с суровой продолжительной зимой и коротким непродолжительным летом. Абсолютный максимум температур +36°С, абсолютный минимум –51°С. Средняя толщина снегового покрова составляет 70 см, в лесу она достигает 100–120 см. Число дней со снежным покровом около 180. В зимний период почва промерзает от 0,8 м до 2 м.  Рисунок 1 – Обзорная карта Шаимского нефтегазоносного района В геоморфологическом отношении площадь месторождения представляет собой аккумулятивную заболоченную всхолмленную равнину, с большим количеством болот и небольших рек. Абсолютные отметки рельефа колеблются от 50 м до 200 м. Формирование рельефа территории связано с областью аккумуляции озерно – речных образований. С поверхности она сложена озерно–аллювиальными суглинками и супесями, перекрытыми маломощными торфяно–болотными и подзолистыми почвами. Гидрографическая сеть представлена несудоходными реками Мулымья, Большой Тап, Лова и их многочисленными притоками. Речки характеризуются узкими, сильно меандрирующими руслами, медленным течением и заболоченными поймами. С ноября до середины мая они находятся подо льдом. В пониженных участках местности располагаются озера и болота. Месторождение расположено в лесной зоне. Растительность представлена хвойным лесом, растущим на сухих повышенных участках. Берега речек покрыты смешанным лесом с очень плотным подлеском. На берегах озер и болот развиты мох, осока, багульник, низкорослые сосны и березы. Животный мир района разнообразен. Встречаются бурые медведи, лисицы, олени, лоси, волки и другие животные. В летнее время много водоплавающей птицы, в водоемах много рыбы, очень много гнуса. Коренное население района – русские, ханты, манси. Традиционным занятием была охота, рыбная ловля и животноводство. В настоящее время основными отраслями хозяйства региона являются нефтедобывающая промышленность, геологоразведочные работы, строительство объектов нефтяной промышленности, лесозаготовительные работы. Нефтегазодобывающие отрасли потребовали привлечения специалистов и рабочих из других регионов, что быстро увеличило численность населения и изменило национальный состав. В сейсмическом отношении район является спокойным. Энергоснабжение обеспечивается ЛЭП, проходящей в направлении пунктов Урай–Нягань. Сопутствующие полезные ископаемые На западной периклинали Западно–Ловинского участка (район скв.63) в 1,5 км северо–западнее деревни Картопья, расположено Картопьинское месторождение песчано–гравийной смеси. Пески по гранулометрическому составу могут быть использованы для изготовления силикатных изделий, приготовления строительных растворов, для изготовления бетонов и для применения в автодорожном строительстве. В районе г.Нягань, в 80 км северо–восточнее Ловинского участка, расположено несколько месторождений песчано–гравийных смесей. Пандым–Юганское месторождение глинистого сырья расположено в 45 км северо–восточнее Ловинского участка, в 0,5 км северо–западнее пос.Пандым–Юганское. Глины умеренно пластичные. По результатам технических исследований глинистый материал является пригодным для изготовления кирпича. Поисково–изыскательской партией Урайской комплексной геолого–тематической экспедиции проведено изыскание и подсчитаны запасы песка по пяти карьерам на территории Ловинского месторождения. Все строительные материалы открытых месторождений используются для обустройства месторождений, строительства автодорог, оснований под кустовое строительство, в промышленном и гражданском строительстве. В качестве основного источника централизованного водоснабжения промысловых объектов рекомендуется использовать подземные воды Новомихайловского водоносного горизонта, как наиболее водообильного, обладающего значительными прогнозными ресурсами с модулем до 0,1 л.с/км2, обеспечивающими сосредоточенный отбор воды групповыми водозаборами до нескольких тыс.м3/сут. Горизонт находится в благоприятных условиях естественной защищенности от поверхностного загрязнения. Для технических целей используются подземные воды неоген–четвертичного водоносного комплекса, модуль прогнозных ресурсов которого 0,3–0,5 л.с/км2. Структура фонда скважин По состоянию на 1.01.2012 г. в общем фонде месторождения числятся 963 скважины, из них 727 – в добывающем и 236 – в нагнетательном. Распределение скважин по категориям приведено в таблице 2.5. В эксплуатационном фонде числятся 637 скважин, из них в добывающем фонде – 463 (409 действующих и 54 бездействующих), в нагнетательном – 174 (134 действующих и 40 бездействующих). В консервации находится 206 добывающих и 82 нагнетательных скважин, в контрольно–пьезометрическом фонде 39 добывающих и 1 нагнетательная, ликвидированы 19 добывающих и 2 нагнетательных скважины (таблица 4.2.5, рисунок 4.2.6). По состоянию на 1.01.2012 г. действующий фонд скважин на месторождении составил 543 единицы или 56,4 % общего фонда, из них добывающих скважин – 409, нагнетательных – 134. В бездействующем фонде находится 54 добывающих и 40 нагнетательных скважин. В неработающие категории выведено 420 скважин или 43,6 % общего фонда, в том числе 314 скважин из добывающего фонда и 102 – из нагнетательного (рисунок 4.2.7). Средний дебит нефти добывающих скважин, работавших в 2011 году, составил 3,2 т/сут., изменяясь от 0,1 т/сут. до 26 т/сут. (рисунок 4.2.8, таблица 4.2.6): – до 2,5 т/сут. – 241 скважина (58,9 % фонда); – от 2,5 до 5 т/сут. – 81 скважина (19,8 % фонда); – от 5 до 10 т/сут. – 70 скважин (17,2 % фонда); – от 10 до 15 т/сут. – 11 скважин (2,7 % фонда); – от 15 до 20 т/сут. – 3 скважины (0,7 % фонда); – более 20 т/сут. – 3 скважины (0,7 % фонда). Таблица 1 – Характеристика фонда скважин на 1.01.2012 г.  Осложнения при эксплуатации скважин УЭЦН Осложнениями при эксплуатации скважин УЭЦН Ловинского месторождения являются:

Газовый фактор – это количество газа в м3 приведенное к нормальным условиям, приходящее на 1 тонну извлеченной из пласта нефти. Попадание газожидкостной смеси каналы рабочих колес и направляющих аппаратов УЭЦН вызывает выделение газа из жидкости и полное перекрытие каналов, это может привести к прекращению подачи УЭЦН, нагреву насоса и выходу его из строя (объемная доля 25%). Выделение газа из нефти в стволе скважины начинается при снижении Рз. На практике стремятся эксплуатировать оборудование с некоторым количеством газа на приеме насоса, это позволяет экономить трубы, штанги, кабель, СПО. Количество газа, которое не оказывает существенного влияния на работу насоса, может быть увеличина за счет применения различных устройств, применяемых как вне, так и в внутри насоса.

Продуктивный пласт сложен рыхлыми неустойчивыми породами (песок), тол при эксплуатации скважин с большим дебитом возможно разрушение призабойной зоны. Твердые частицы, выносимые из пласта, способствуют эрозии (разъеданию) подземного и наземного оборудования, образованию пробок, подземным обвалам и т. д. Обеспечить нормальную эксплуатацию скважины можно поддержанием нормального градиента, меньшего, чем допустимое его значение, созданием условий выноса частиц из ствола на поверхность и применением методов крепления призабойной зоны пласта. Гидратооброзование происходит при температуре более низкой, чем температура выпадения парафинов. Поэтому при обводнености менее 50% наблюдаться образование гидратопарафиновых

Отложения солей могут происходить на всем пути движения воды – в пласте, скважине, трубопроводах и оборудовании установок подготовки нефти. Разработка месторождений Западной Сибири, проводимая с интенсификацией добычи нефти путем заводнения нефтяных пластов, как правило, осложнена отложением неорганических солей в нефтепромысловом оборудовании. Эти отложения уменьшают производительность технологических комплексов, уменьшению добычи нефти, сокращению межремонтных периодов работы скважин; в некоторых случаях они столь велики, что вообще затрудняют эксплуатацию Причинами отложения солей считают химическую несовместимость вод (например, щелочных с жесткими), поступающих в скважины из различных горизонтов (пластов) или пропластков; перенасыщенность водо–солевых систем при изменении термодинамических условий. В основном солеотложения наблюдаются при внутриконтурном заводнении пресными водами, что связывают с обогащением закачиваемых вод сульфатами при контакте с остаточными водами и растворении минералов. Осадки могут быть плотными или рыхлыми, прочность сцепления с металлом возрастает с глубиной залегания пласта.

Вынос песка (частиц породы) из пласта в ствол скважины происходит в результате разрушения пород под воздействием фильтрационного напора при определенной скорости фильтрации (или перепаде давления). Вынос песка из пласта приводит к нарушению устойчивости пород в призабойной зоне, к обвалу пород и, как следствие, к деформациям эксплуатационных колонн и нередко к выходу из строя скважин. Песок, поступающий в скважину, осаждаясь на забое, образует пробку, которая снижает текущий дебит скважины, приводит также к усиленному износу эксплуатационного оборудования.

Основным осложнением, встречающимся при эксплуатации глубинно–насосным способом наклонных и кривых скважин, является неравномерный износ опор насоса и двигателя для УЭЦН, и как следствие, выход из строя оборудования и частые аварии, короткий межремонтный период, низкий коэффициент эксплуатации. Для избежания этого в УЭЦН в месте соединения валов двигателя и насоса устанавливается эксцентричная муфта, для того чтобы соединение было более подвижным.

Предупреждение поступления песка в скважину предусматривает применения различного рода фильтров и крепление призабойной зоны. Регулирование поступления песка сводится к ограничению дебита скважины до значения, при котором поступление песка резко уменьшается. Также для снижения попадания песка в насос применяют песочный якорь. При содержании механических примесей до 0,1 г/л применяют насосы обычного исполнения, если примесей от 0,1 до 0,5 г/л применяют насосы износостойкого исполнения.

Нефти многих нефтяных месторождений парафинистые. В таких нефтях содержание парафинов превышает 2%. В нормальных условиях парафины являются твердыми кристаллическими веществами, в пластах они чаще всего встречаются растворенными в нефти. Асфальто–смолистые парафиноотложения (АСПО) – это компоненты нефти представляющие смесь высокомолекулярных соединений, в состав которых входит: азот, сера, кислород и металлы. Отложения асфальто–смолистытых парафиновых веществ (АСПВ) наблюдается на стенках насосно–компрессорных труб (НКТ) и зонах малой скорости потока у штуцеров, муфт и других местах гидравлического сопротивления потоку. Основной причиной образования парафиноотложений является охлаждение газонефтяного потока до температур, меньших температуры насыщения нефти парафином вследствие разгазирования пластовой нефти и теплообмена. Интенсивность парафиноотложения зависит от следующих факторов:

Подъем нефти от забоя скважины до устья и ее дальнейшее движение сопровождается непрерывным изменением температуры и давления. В результате этого нарушается равновесие в системе «нефть – растворенный газ – растворенный парафин». Нефть, постепенно теряющая газ, становится более тяжелой, вязкость ее увеличивается, а ее растворяющая способность по отношению к тяжелым углеводородам и различным примесям снижается, так как уменьшается содержания в ней жидких газов, имеющих лучшую растворяющую способность. Одновременно снижается и температура нефти, что вызывается двумя причинами: 1) передачей тепла от нефти в окружающие скважину горные породы 2) охлаждением нефти вследствие выделения газа при большом газовом факторе. Эти два взаимно связанных процесса вызывают выпадение из нефти мелких частиц твердых углеводородов парафина. Мелкие кристаллики парафина выпадают из нефти в наиболее охлажденных точках потока – непосредственно на стенках труб и около вновь образовавшихся газовых пузырьков. Процесс выпадения и отложения парафина непосредственно на стенках труб продолжается с различной интенсивностью на всем протяжении подъемных труб – от точки, где он начался до устья скважины. Та же часть парафина которая выпадает в потоке, поднимается по подъемным трубам в виде мелких кристалликов, взвешенных в нефти, и кристалликов, прилипших к оболочкам газовых пузырьков. По мере увеличения содержания этих кристалликов в нефти они могут прилипать к стенкам труб, увеличивая толщину отложения парафина. Парафиновые отложения представляют собой темную массу от мазеобразной до твердой консистенции: они содержат кроме парафина, значительное количество смол, масел, воды (в скважинах, дающих обводненную нефть) и минеральных частиц. Отложения парафина в подъемных трубах приводят к резкому уменьшению. Поперечного сечения, а следовательно, к увеличению сопротивления газонефтяному потоку. Сначала это приводит к снижению дебита и буферного давления, а затем к закупориванию подъемных труб. В случаях интенсивной добычи нефти, отсутствия закачки воды в пласт, текущее пластовое давление может понизиться до величины давления насыщения нефти и дополнительное охлаждение газожидкостного потока в средней части НКТ, вследствие чего интенсификация процесса парафиноотложения увеличивается. Отложение АСПВ на стенках глубинного оборудования, работающих и простаивающих скважин зависит также от материала и качества обработки поверхности труб. Чем больше гидрофобизирована поверхность оборудования и чем больше степень шероховатости, тем интенсивнее идёт выпадение парафина при одинаковых технологических режимах работы скважин. Отложение тяжёлых компонентов на стенках поровых каналов, приводящее к снижению проницаемости пласта, определяется термодинамическими условиями в призабойной зоне и в первую очередь температурой потока нефти. Изменяя дебит скважины (забойное давление) скважины можно регулировать температуру потока, предупреждая выпадение АСПО. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Механизм образования АСПО Нефть Ловинского является легкой (плотность нефти в пластовых условиях 0.821–0.850 кг/см3 и в среднем 0.838 кг/см3), маловязкой (1.21 МПа×с), малосернистой (серы 0.40 %), смолистой (смол силикагелевых 7.9 %, асфальтенов 0.51 %) и парафинистой (4.49 % при температуре его плавления 48 ºС). Необходимым условием образования парафиновых отложений являются:

Парафины – твердые углеводороды метанового ряда. Температура плавления парафина в основном 52–62 °C. В пластовых условия парафины находятся в растворенном состоянии. При снижении температуры, давления и разгазирования нефти парафина выпадает в виде кристаллов на стенках НКТ, глубинном оборудовании и поверхностных газонефтепроводах. Смолистые асфальтеновые вещества – сложная смесь высокомолекулярных соединений. В нефтях АСПО находятся в виде коллоидных систем (взвесь частиц размером 10» – 10 «см). Иногда содержание смолисто–асфольтеновых веществ достигает 50. они имеют большую молекулярную массу и не перегоняется даже с помощью вакуумной перегонки: нейтральный, химически и термически неустойчивы. При нагревании на воздухе до 100–150 °C смолы переходят в асфальтены. Смолы – жидкие или твердые вещества. Обладают высокой пластичностью и вязкостью, имеют бурый или черный цвет. Плотность близка к единице. Содержат 3–12 % кислорода, серы, азота и 9–11 водорода. Хорошо растворяются во многих органических растворителях. Асфальтены – нерастворимые в петронейном эфире (смесь легих углеводородов, преимущественно пентанов и гексанов), порошкообразные вещевства бурого или черного цвета, плотность более 1. Содержание асфальтенов в нефтях – 0–20 %. Они растворимы в ароматических углеводородах, нефти, хлороформе и сероуглероде. При температуре выше 300С асфальтены превращаются в кокс с выделением газов. Механизм образования АСПО объясняют следующим с образом. В начале зарождаются центры кристаллизации и растут кристаллы. Затем мельчащие кристаллы осаждаются на поверхности трубы, контактирующей с нефтью. На последней стадии на парафинированную поверхность осаждаются более крупные кристаллы. Основными факторами, обуславливающими процесс отложения АСПО на нефтепромысловом и внутрискважинном оборудовании, являются: – Тепловой состояние при забойной зоны пласта в процессе эксплуатации скважины. – Компонентный состав и физико–химические свойства добываемый нефти, а также изменения этих показателей во время разработки месторождения. Достаточно высокое содержание высокомолекулярных углеводородных соединен в добываемой нефти месторождения температурные условия (Тиас и Тпл) предопределяют отложения парафина в нефтепромысловом оборудовании. В процессе разработки происходит изменения термодинамических условий залежи и при забойной зоны пласта. Это обусловлено применением различных способов воздействия на залежи нефти и призабойную зону скважины, с целью повышения коэффициента нефтеизвлечения и интенсификации добычи нефти. Основные методы борьбы с АСПО Удаление АСПО может быть осуществлено самыми различными мето дами, среди которых выделяются:

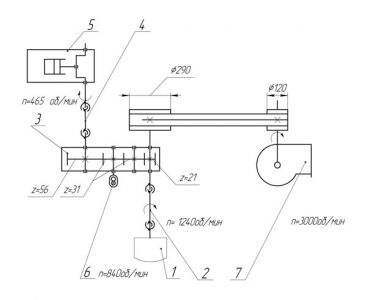

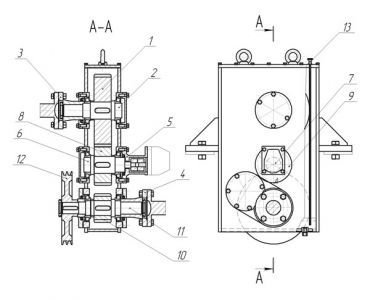

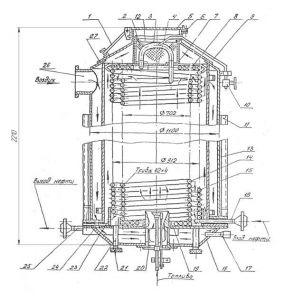

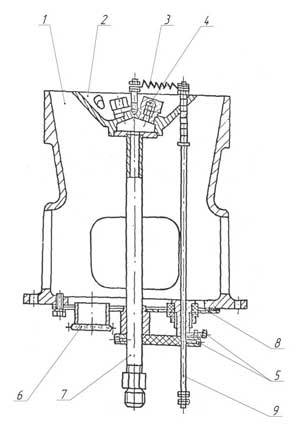

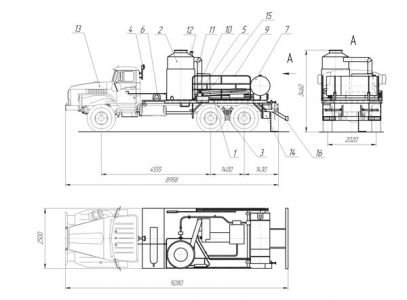

Выбор метода удаления асфальтосмолопарафиновых образований (АСПО) тесно связан с составом АСПО, температурой их плавления, характеристиками нефтяного пласта [6]. Химический метод Сущность химического метода заключается в применении специальных растворителей, удаляющих отложения АСПО, за счет изберательного растворения отдельных составляющих и диспергирования смолопарафиновой массы, а так же реагентов, предотвращающих отложения парафинов–диспергаторов, депрессаторов и модификаторов. Предлогаемые внастоящее время удалители отложения парафина можно разделить на следующие группы: 1. Растворители (однофазные системы); 2. Вода+ПАВ (однофазные системы); 3. Дисперсии растворителей (двухфазные системы); 4. Мицелярные растворы (однофазные системы). Самым эффективным растворителем парафина является сероуглерод, хлорированные углеводороды. Растворяющая способность таких продуктов как бензол, толуол, скипидар в три раза ниже. Еще меньшей растворимостью к парафину обладает бензин, керосин. Несмотря на высокую растворяющую способность сероуглерода, применение его ограничено в силу высокой огнеопасности и токсичности. Хлорированные углеводороды отрицательно влияют на процессы переработки нефти, отравляя катализаторы. Поэтому наиболее широкое применение при очистке от парафиновых отложений нашли углеводороды ароматического ряда: бензин, газолин, керосин, скипидар. Зачастую для отмывки отложений используют подогретую нефть. Выбор того или иного растворителя для очистки от смолопарафиновых отложений определяют составом отложений, их прочностью, способом эксплуатации скважин. Так для фонтанных скважин целесообразно использование менее жестких растворителей: бензин, керосин, подогретая легкая нефть; для газлифтных – более жестких, например, толуола или смеси его с керосином (1 группа). Ко второй группе относятся водные растворы ПАВ преимущественно неионогенного типа, например, ОП–10 при концентрации поверхностно–активного вещества от 0,1 до 5%. Использование ПАВ целесообразно для отмывки АСПО, с преобладающим содержанием смол и незначительно парафина (до 1,5%). Расход реагента 6–40 гр. на 1 тонну нефти. К третьей группе относятся водные дисперсии растворителей, приведенных в первой группе. Дисперсии представляют собой двухфазную систему с содержанием растворителя от 5 до 90%. В качестве дисперсной среды (непрерывной фазы) используют воду или кислоты. Тепловой метод Чтобы восстановить производительность скважин, проводят тепловые обработки для расплавления отложений парафина и асфальто–смолистых веществ, и последующего их удаления вместе с нефтью на поверхность в добывающих скважинах. На промыслах применяют следующие виды тепловых обработок горячей нефтью, паром (паротепловая), электронагревателями, термоакустическое воздействие, высокочастотно элекстромагнитноакустическое воздействие. Планирование тепловых обработок проводится по следующим исходным данным: глубина залегания пласта, тип коллектора, толщина пласта, пластовые температуры и давления, пористость и проницаемость пласта, вязкость нефти в условиях, содержание АСПО, дебит жидкости и доля воды в продукции скважины, внутренний диаметр эксплуатационной колонны. По результатам исследования и, с учетом опыта проведения обработок на месторождении, выбирает конкретный вид тепловой обработки и ее параметры: продолжительность и температуру подогрева, расход тепла, глубину установки нагревателя и т.д. Механические методы Наиболее распространенным способом очистки подъемных труб от парафина является механическая очистка труб специальными скребками, выполняемая в процессе эксплуатации скважин без ее остановки. [13] Этот способ заключается в соскабливании скребками со стенок труб отложений парафина. Применяют скребки различных конструкций. В фонтанных и компрессорных скважинах движение скребков вниз осуществляется под действием силы тяжести самих скребков и специально применяемых грузов, а вверх скребки поднимают на стальном тросе (проволоке) при помощи лебедки. Применяют также «летающие» скребки конструкции УфНИИ, которые опускаются под действием силы тяжести, а поднимаются без троса под действием энергии восходящего потока газожидкостной смеси. Применение покрытий Для борьбы с отложениями парафина в лифтовых колоннах скважин наиболее широко используются защитные покрытия, в качестве которых применяют полярные (гидрофильные) материалы с диэлектрической проницаемостью 5 – 8 ед., обладающие низкой адгезией к парафину и имеющие гладкую поверхность. Защитные материалы выбирают в зависимости от условий и способа эксплуатации скважин, свойств добываемой нефти и твердых углеводородов с помощью специальной установки, на которой оценивается сила адгезии парафина к поверхности испытуемого материала при тангенциальной нагрузке. Пригодными являются материалы, адгезия которых к парафину при 20°С составляет 30 – 50 кПа и менее. При высоких дебитах скважин могут оказаться пригодными материалы и с большей адгезией к парафину При низких дебитах скважин срывающее усилие потока для сдвига парафина относительно поверхности может оказаться недостаточным, и защитные покрытия могут оказаться неэффективными. Физический метод В связи с низкой эффективностью и дороговизной применяемых средств предупреждения в скважинах эксплуатирующихся с помощью ШГН, проводилась работа по внедрению магнитов для недопущения парафиноотложений. Метод намагничивания скважинной продукции был известен давно, но не было соответствующего оборудования и эффективных магнитов. Промышленный эксперимент в Удмурткой республике проводился на Мишкинском, Киенгопском, Гремихинском, Ельниковском, Чутырском месторождениях объединения «Удмуртнефть». Работа магнитных устройств приводит к изменению физико–химических свойств перекачиваемой через магнитное устройство смеси, вследствие чего количество АСПО и солей на стенках НКТ, нефтепроводах, наземном и другом оборудовании значительно снижается. Применение МУ позволяет сократить количество ремонтов и увеличит МРП и МОП скважин, что существенно снижает себестоимость добычи нефти. Магнитные депрарафинизаторы для работы в скважинах с НКТ до 114 мм с целью уменьшения скорости отложений парафина, асфальто–смолистых веществ, солей на внутренней поверхности труб, связанных с образованием новой фазы в диапазоне рабочих температур до 120 °С, рабочих давлений до 40 мПа. 1.1 Описание технологии процесса Для ликвидации парафинового налета на стенках скважины прибегают к промывке их горячей нефтью, паром. Главные условия – недопущение открытого фонтанирования при проведении работ по ликвидации парафинового налета и незагрязнение призабойной зоны пласта, что может повлечь снижение продуктивности скважины. Схема представлена на рисунке 2.  а– прямая схема, б– обратная схема, 1 – скважина; 2 – НКТ; 3 – устьевой тройник; 4 – промывочный вертлюг; 5 –АДПМ; 6 – устьевой сальник; 7 – переводник со шлангом Рисунок 2 – Схема расположения оборудования при депарафинизации скважины. Описание работы агрегата для депарафинизации скважин АДПМ Управление работой агрегата дистанционное, из кабины водителя, в которой расположены: щит приборов, штурвал вентиля для регулировки давления топлива, подаваемого в топку нагревателя, управление заслонкой вентилятора. Привод всех механизмов агрегата осуществляется от тягового двигателя автомобиля, согласно кинематической схемы (рисунок 3)  1 – КДОМ автомобиля; 2 – вал карданный; 3 – редуктор; 4 – вал карданный; 5 – насос 2НП–160; 6 – насос топливный ШФ 0,4–25Б; 7 – вентилятор. Рисунок 3 – Кинематическая схема агрегата АДПМ. Передача крутящего момента насосу 2НП–160, топливному насосу НМШФ и вентилятору осуществляется через редуктор (рисунок 4) оригинального производства.  1 – Колесо; 2 – Бал ведомый; 3,4 – Полумуфта; 5 – фланец; 6,7 – вал промежуточный; 8,9,10 – Шестнрня; 11 – Вал ведущий; 12 – Шкив; 13 –Щуп. Рисунок 4 – Редуктор установки АДПМ Агрегат оборудован автоматикой безопасности, включающей в себя систему электрооборудования КИП и А и систему противопожарного оборудования. Принцип работы агрегата заключайся в следующем. Подготовленная нефть из автоцистерны забирается насосом ПТ и прокачивается через нагреватель. Нагретая до определенной температуры нефть по вспомогательным трубопроводам нагнетается в скважину, где расплавляет и растворяет отложения парафина и выносит их в сборную линию промысла. При проведении продавочных и других работ технологическая жидкость подается на выход агрегата, не проходя через нагреватель. Маркировка агрегата приведена на табличке, прикрепленной к платформе с правой стороны. На табличке указаны: товарный знак и наименование предприятия – изготовителя, наименование и шифр агрегата, идентификационный номер, полная масса. Упаковке агрегат АДПМ не подлежит. Описание и работа составных частей агрегата АДПМ. Платформа представляет собой сварную конструкцию, выполнению из швеллеров и уголков, с настилом из рифленого и гладкого листа. Основной узел агрегата – нагреватель (рисунок 5) вертикальный цилиндрический, прямоточный, змеевикового типа. Нагреватель предназначен для нагрева нефти до температуры + 150 °С при давлении 16 Мпа  1 – ручка 2 – Искрогаситель 3 – Перемычка 4 – Заглушка 5 – Крышка 6 – Стопорное устройство 7 – Пластина 8 – Спиральный змеевик 9 – Трубопровод 10 – клапан 11 – Защитный кожух 12. Кольцо 14 – Внутренний змеевик 15 – Наружный змеевик 16 – Патрубок 18 – Основание 19 – Огнеупорная обмазка 20 – Горелка ГЖ–1,3 21 – Заглушка 22 – Патрубок 23 – Отверстие 24 – Отверстие 25 – Патрубок 26. – Патрубок. Рисунок 5 – Нагреватель установки АДПМ. Нагреватель смонтирован на основании 18, которое болтами, крепится к платформе агрегата. Поверхность нагрева включает в себя цилиндрические змеевики 14, 15 и спираль 8, соединенные последовательно перемычкой 3. Диаметр внутреннего змеевика – 702 мм, а наружного– 912 мм.3меевики выполнены из котельных труб Ø42x4 ТУ 14–3–460–75. Материал труб– сталь 20. Змеевики установлены в стаканы, которые болтами крепятся к основанию 18 нагревателя. В стакане наружного змеевика имеются отверстия 23 для прохода дымовых газов. Змеевики нагревателя заключены в сваренный из листов кожух 13, состоящий из внутреннего и наружного кожухов, крышки 27 и основания. В верхнюю часть кожуха вварен патрубок 27 для подвода воздуха от вентилятора, а в основании выполнены отверстия 24 для прохода воздуха к горелом ному устройству. Снаружи нагреватель огражден защитным кожухом 11. В нижней части нагреватель футерован огнеупорной обмазкой 19. В верхней части отверстие в спирали 8 перекрыто заглушкой 4, представляющей собой стальную плиту толщиной 16 мм. Труба нагревателя закрывается крышкой 5, которая открывается посредством ручки 1. Для предупреждения открывания крышки во время транспортирования агрегата предусмотрено стопорное устройство 6. Патрубок 17 служит для подвода инертного газа в топку нагревателя, а патрубки 22, закрываемые заглушками 21, служат для промывки стенок змеевиков нагревателя. Через клапан 10 подводится воздух из пневмосистемы автомобиля для обеспечения полного дренажа змеевиков нагревателя. В нижней части нагревателя имеется люк, в который вмонтирована горелка–20 трехфорсуночная, механического типа (рисунок 6).  1 – корпус; 2 – Стабилизатор; 3 – Форсунка; 4 – Спираль; 5 – Болт; 6 – Стекло; 7 – Трубопровод; 8 – Основание; 9 – Электрод в сборе. Рисунок 6 – Трёхфорсуночная горелка нагревателя. Топливо через трубопровод 7 подходит к форсункам 3, получает тангенциальную закрутку и через сопла форсунок подается в топку нагревателя. Диаметр прохода сопла 0,8 мм. Запальное устройство включает в себя нихромовую спираль 4, закрепленную на стабилизаторе 2 и электрод 9 с изолятором, к которому подводится питание от электросистемы агрегата. Трубопровод 7 и запальное устройство закреплены в основании 8, относительно которого могут перемещаться. Крепление в нужном положении осуществляется болтами 5. В основании имеется окно 6 для визуального контроля наличия пламени в топке нагревателя. Нефть поступает в наружный змеевик нагревателя через патрубок 16 (рисунок 4), поднимается вверх, через спиральный змеевик 8 и перемычку 3 поступает во внутренний змеевик 15, движется по нему вниз и через патрубок 25 выводится наружу. Дымовые газы, образовавшиеся в результате сгорания топлива, поднимаются вверх, поступают в кольцевой зазор, образованный змеевиками нагревателя, отпускаются вниз, проходят через отверстия 23 в стакане наружного змеевика и по кольцевому зазору, образованному внутренней стенкой кожуха и наружным змеевиком, поднимаются вверх. Далее газы проходят через сетчатый искрогаситель 2 и выбрасываются наружу. Топливная система агрегата обеспечивает подачу необходимого количества топлива к горелке и включает в себя топливный бак – Б установленный в задней части агрегата, топливный насос Н2 и систему трубопроводов с запорно–регулирующей арматурой и контрольно–измерительными приборами. Топливный бак цилиндрической формы, сварной конструкции. Внутри имеет перегородки для успокоения топлива во время движения агрегата. На верхней части бака имеется горловина с сеткой–фильтром для заправки топлива и фланец для крепления датчика указателя уровня топлива. В нижней части бака расположены: клапан КЗ.2 – питательный, клапан КЗ.З – дренажный. Топливо из бака, через клапан КЗ.2 и фильтр ФЗ поступает к насосу. От насоса топливо поступает к горелке через фильтр Ф4, вентиль электромагнитный ВЭ1, клапан КЗ.4 и фильтр Ф5 Вентиль ВР служит для регулирования подачи топлива к горелке путем перепуска части топлива в топливный бак агрегата. Управление вентилем ВР осуществляется посредством рукоятки, выведенной в кабину водителя через заднюю стенку кабины автомобиля. Воздух в нагреватель нагнетается центробежным вентилятором –В. Вентилятор и нагреватель соединены воздуховодом 11. Трубы воздуховода изготовлены из тонколистовой стали. Внутренний диаметр труб 193 мм. Управление заслонкой ЗП, регулирующей подачу воздуха в нагреватель, осуществляется посредством троса, выведенного в кабину водителя через заднюю стенку кабины автомобиля. При вытяжке троса заслонка перекрывает воздуховод. Возврат троса и открытие заслонки осуществляется посредством пружины. Насос ПТ крепится к платформе агрегата. Максимальное давление насоса ПТ ограничивается предохранительным клапаном и регулируется на заводе – изготовителе на величину, равную 1.08 Р раб. (17 МПа). 1.2 Техника и материалы, применяемые для проведения процесса.  Общий вид агрегата АДПМ представлен на рисунке 7. 1 – Платформа; 2 – Нагреватель; 3 – Трубопроводы нефтяные; 4 – Электрооборудование КИП и А; 5 – Трансмиссия; 6 – Подвод инертного газа; 7 – Система топливная; 8 – ДЗК; 9 – Ограждение и лестница; 10 – Трубопроводы вспомогательные; 11 – Воздуховод;12 – Система выхлопа; 13 – Шасси автомобиля; 14 – Система сбора утечек; 15 – Насос 2НП–160; 16 – ЗЗУ. Рисунок 7 – Общий вид АДПМ 1.3 Достоинства и недостатки Преимущества метода – возможен глубокий прогрев скважины, по сравнению с другими закачиваемыми агентами (пар, вода), которые по мере углубления теряют свою температуру на прогрев окружающих пород. У нефти же этот процесс проходит медленнее, что является положительным качеством данного метода. Возможность прогревать скважины с парафиновыми пробками без механических повреждений колонны. Недостатки – высокая энергоемкость, высокая задействованность технических средств, жесткие характеристики температурного режима (в случае с УЭЦН), простаивание скважины на время обработки. 1.4 Практическое применение АСПО. В процессе эксплуатации нефтедобывающих скважин при понижении температуры и давления, сопровождающихся разгазированием нефти, происходит охлаждение потока, резкое снижение растворимости в ней парафинов и АСПО за счет уменьшения массы растворителя, что ведет к их осаждению в призабойной зоне пласта и на поверхности НКТ. По состоянию на 01.01.2012 г. эксплуатация 5 скважин (1.2%) осложнена АСПО. Защита глубинно–насосного оборудования от АСПО на месторождении проводится тепловым методом. Для этих целей в качестве теплоносителя используется горячая нефть, закачиваемая агрегатом АДПМ в затрубное пространство скважин. Работы проводятся согласно Технологическому регламенту. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||