ТЕХОБРАБОТКА. Техобработка. 1. 1 Основные схемы процессов точения (растачивания)

Скачать 451.08 Kb. Скачать 451.08 Kb.

|

|

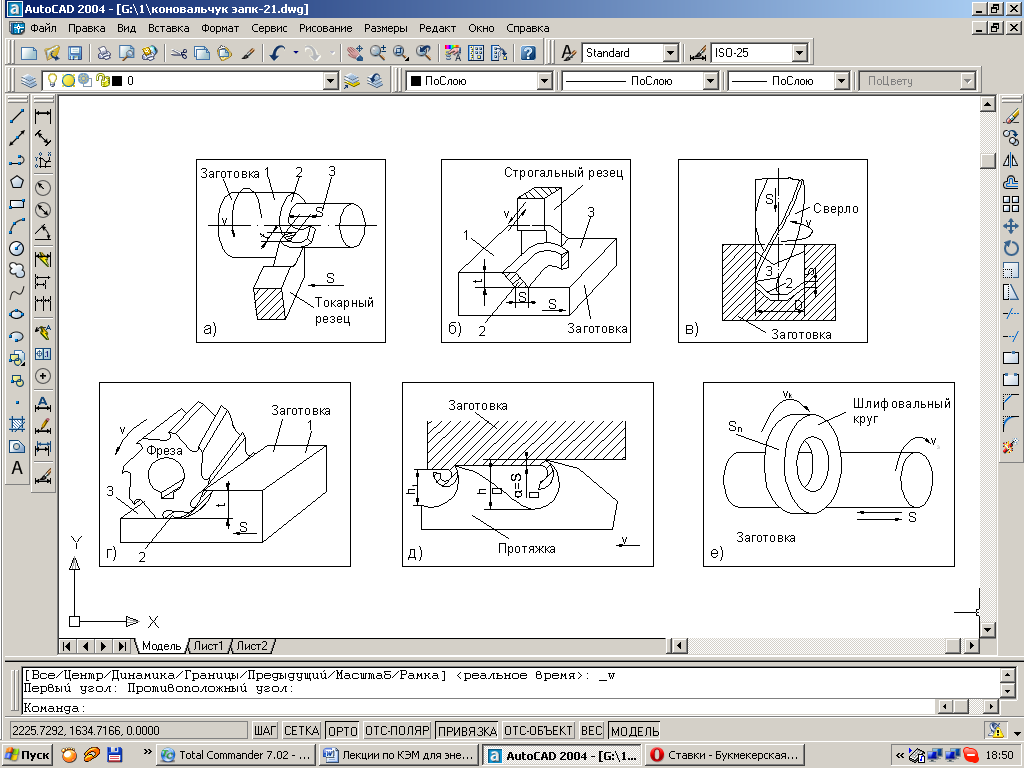

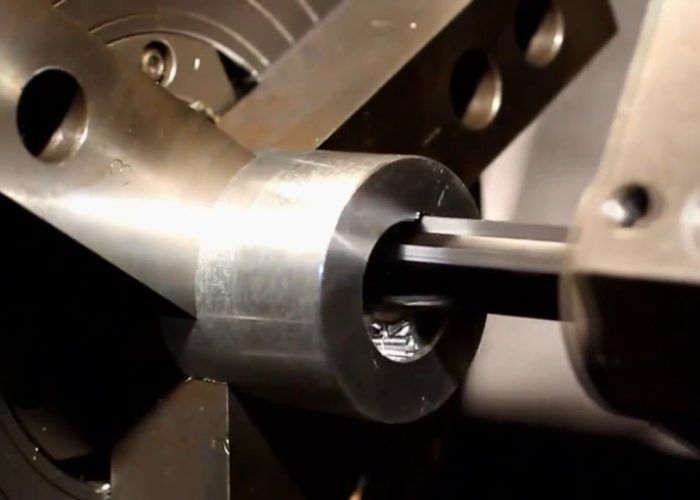

Содержание ГЛАВА 1 ХАРАКТЕРИСТИКА ОСНОВНЫХ МЕТОДОВ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ, ДОСТИГАЕМАЯ ТОЧНОСТЬ И ШЕРОХОВАТОСТЬ ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ……………….3 1.1 Основные схемы процессов точения (растачивания)……………………3Основные схемы процессов фрезерования…………………………………4 Основные схемы процессов шлифования….……………………………..8 Основные схемы процессов сверления…………………………………..10 Основные схемы процессов протягивания………………………………..11 Основные схемы процессов зубонарезания………………………………13 ГЛАВА 2 ПРИНЦИП ВЫБОРА МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ ПРИ ЕДИНИЧНОМ (КРУПНО-, СРЕДНЕ-, МЕЛКО-) СЕРИЙНОМ И МАССОВОМ ПРОИЗВОДСТВАХ....................................……………………..13 2.1 Принцип выбора металлорежущего оборудования при единичном производстве……………………………………………………………………14 2.2 Принцип выбора металлорежущего оборудования при (крупно-, средне-, мелко-) серийном производстве………………………………………………15 2.3 Принцип выбора металлорежущего оборудования при массовом производстве……………………………………………………………………..16 ГЛАВА 3 НАЗНАЧЕНИЕ ОПЕРАЦИЙ ОБРАБОТКИ РЕЗАНИЕМ И МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ НА ПРИМЕРЕ ДЕТАЛИ «НОЖ ПРОСЕЧНОЙ ПЕРЕДНИЙ»……………………………………………………23 Список использованных источников……………………………………..…….24 ГЛАВА 1 ХАРАКТЕРИСТИКА ОСНОВНЫХ МЕТОДОВ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ, ДОСТИГАЕМАЯ ТОЧНОСТЬ И ШЕРОХОВАТОСТЬ ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности. Обработка резанием позволяет создавать уникальные высокоточные детали. Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы. Существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик. Для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются: точение; сверление; фрезерование; строгание; долбление; шлифование. Использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.). На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений. В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д. 1.1 Основные схемы процессов точения (растачивания)Точение (растачивание) - метод обработки заготовки металлическим однолезвийным инструментом. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла (рис 1). Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).   (а) (б) Рис. 1. Точение – (а) и растачивание – (б) металла Технологические параметры: t = от 0,03-0,05 до 7-8 мм, иногда t=0,002-0,006 мм; S = 0,05-0,1 до 1,5-2 мм/об; V = от 1-2 до 150-1000 м/мин; силы резания Pz = от 10-15 до 800-900 кгс. Точение (растачивание) осуществляется на станках: Токарных; Револьверных; Расточных; Карусельных; Токарных автоматах и полуавтоматах (одно- и многошпиндельных) с горизонтальным и вертикальным расположением шпинделей; Токарных многорезцовых станках; Токарных гидрокопировальных автоматах; и др. Достигаемая точность - от 14-13 квалитета (7-5 класс) до 9-7-го квалитета (3-2а-й класс). При более тщательных условиях обработки - до 5-6-го квалитета (1-2-й класс). Шероховатость поверхности от 2-3-го класса при черновой обработке до 5-6 класса при получистовой; при более тщательной обработке возможно достижение шероховатости 7-10 классов (Ra=1,25 - 0,16 мкм). Точность размеров и шероховатость наружных цилиндрических поверхностей при обработке на токарных станках показана в таблице 1. Таблица 1 Точность размеров и шероховатость наружных цилиндрических поверхностей при обработке на токарных станках

Отклонение от соосности поверхностей тел вращения, обработанных на токарных станках показано в таблице 2. Таблица 2 Отклонение от соосности поверхностей тел вращения, обработанных на токарных станках

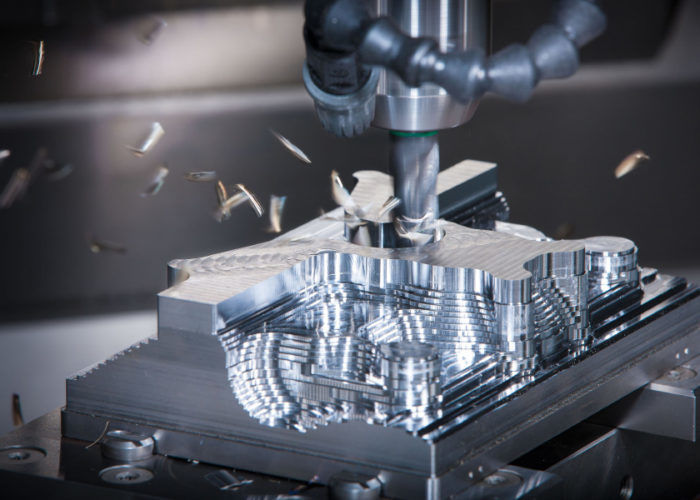

Разновидности точения и растачивания: Черновое t = до 3-10 мм; S = 0,15-1,0 мм/об; Точность обработки: 12-14 квалитет (5-7 класс); Шероховатость поверхности: не выше 3-го класса (Rz=80 мкм); Деформированный поверхностный слой может достигать толщины 0,5-0,9 мм. Область применения: предварительная (черновая) обработка заготовок, снятие основной части припуска, подготовка поверхности для последующей обработки. Получистовое t = 0,5-3 мм; S = 0,15-0,7 мм/об; V = от 5-10 до 100-150 м/мин Точность обработки: 11-12 квалитет (4-3 класс); Шероховатость поверхности: 4-6 класс (Ra = 10-2,5 мкм); Область применения: предварительная и окончательная обработка поверхности. Часто предшествует шлифованию. Чистовое t = 0,1-1,0 мм; S = 0,1-0,5 мм/об; V = от 2-5 до 100-200 м/мин и более; Точность обработки: 11-7 квалитет (4-2а класс); Шероховатость поверхности: 7-8 класс (Ra = 1,25-0,63 мкм); Область применения: окончательная обработка поверхности, а также для подготовки её для окончательной обработки другими методами (суперфиниш, хонингование, притирка). Тонкое t = от 0,002-0,006 до 0,3 мм; S = 0,02-0,12 мм/об; V = от 100 до 1000-6000 м/мин; Точность обработки: 9-5 квалитет (3-1 класс); Шероховатость поверхности: 8-10 класс (Ra = 0,63-0,16 мкм); Область применения: окончательная обработка поверхности. Сверление - выполняется на станках с установленным сверлом (рис.2). Сверление предназначено для изготовления в деталях отверстия. Деталь прочно зажимается в тисках и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.  Рис.2. Сверление металла Фрезерование - требует специального оборудования, на котором установлена фреза – инструмент с резцами (рис. 3). Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые, при необходимости, могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.  Рис. 3. Фрезерование металла Строгание - для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые (рис 4). Прямые - наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы - высокоточны и, поэтому, являются предпочтительными, и распространены больше.  Рис. 4. Строгание металла Долбление - необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка (рис. 5). Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.  Рис. 5. Долбление металла Шлифование - для него необходим станок со шлифовальным кругом (рис. 6). Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станки по характеру выполняемых операций | Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | ||||

| Сверлильные и расточные | 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-раст.одностоечные |

| Шлифовальные, полировальные, доводочные | 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированныешлифовальные |

| Комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| Резьбо- и зубообрабатывающие | 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрич. колес и шлицевых валов | Зубофрезерные для червячных колес |

| Фрезерные | 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| Строгальные, долбежные, протяжные | 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | ||||

| Разрезные | 8 | Отрезные, работающие | Правильно-отрезные | ||

| Ток.резцом | Абразивным кругом | Фрикционным блоком | |||

| Разные | 9 | Муфто- и трубообрабатывающие | пилонасекательные | Правильно- и бесцентрово-обдирочные | — |

Таблица 1(продолжение)

| Станки по характеру выполняемых операций | Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Карусельные | Винторезные | Многорезцовые | Спец. для фасон. заготовок | Раз. токарные |

| Сверлильные и расточные | 2 | Радиально-сверлильные | Горизонтально-расточн. | Алмазно-расточн. | Гориз-сверлильные | Разн. сверлильные |

| Шлифовальные, полировальные, доводочные | 3 | — | Заточные | Плоскошлиф. с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| Комбинированные | 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| Резьбо- и зубообрабатывающие | 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Резьбо- и зубошлифовальные | Разнаые агрегаты по обработке резьб и зубьев |

| Фрезерные | 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные. | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| Разрезные | 8 | Пилы | | | ||

| ленточные | Дисковые | Ножовочные | — | — | ||

| Разные | 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

2.2 Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1.

Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката. Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

- Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2.

Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб.

Сверлильные станки:

- вертикально-сверлильные - наиболее распространенные модели. Разделяют на настольные и расположенные на колонне;

- радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции;

- многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине. Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

- сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками;

-расточные-горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные;

Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа - универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3.

Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4.

К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5.

Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако, для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

зубострогальные — для цилиндрических и конических колес.

зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки. Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6.

Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали;

горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей;

вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования;

широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Группа бесконсольных агрегатов включает модели, у которых консоль отсутствует, а базой является пол цеха или железобетонная плита. Такая конструкция позволяет обрабатывать громоздкие детали, изделия, конструкции.

Долбежные, протяжные, строгальные

В маркировке обозначаются цифрой 7.

Долбежные. Используются для выполнения шпоночных пазов, шлицев, канавок на цилиндрических и конических заготовках. Обычно применяются для изготовления единичных и мелкосерийных партий на предприятиях по изготовлению окон, мебели, в судостроении.

Протяжные — стандартные и специальные. Востребованы для фигурной, многогранной, цилиндрической калибровки отверстий, доводки внешних профилей сложной конфигурации, нарезки шлицев и шпоночных канавок.

Строгальные. Эти агрегаты обычно применяют для осуществления операций, следующих за фуговальными. Различают продольно- и поперечно-строгальные модели.

Для выполнения разрезных операций

В маркировке обозначаются цифрой 8.

Отрезные — это станки, позволяющие разделять детали любого размера и сечения из любого металла на отрезки требуемой длины. В стандартных вариантах отрезка производится под углами в 90° или 45°. К группе 9 относятся станки самого разного назначения, например, пилонасекательные, бесцентрово-обдирочные.

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.