монтаж раянова. 1. 1 Раздел нефтегазопромыслового оборудования

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

Введение Процессы добычи нефти или газа часто сопровождаются нежелательным образованием отложений неорганических солей в призабойной зоне пласта, на стенках подземного оборудования скважин, в наземных коммуникациях системы сбора и подготовки нефти и газа. Для эффективной разработки залежей используют различные системы поддержания пластового давления (ППД). При заводнений происходит контакт закачиваемых вод с пластовыми и породами пласта. В результате этого в пласте формируются воды, из которых возможно выпадение солей. Для предупреждения образования отложений неорганических солей в скважинах применяются химические методы ингибиторной защиты поверхности нефтепромыслового оборудования. В промысловой практике борьбы с отложением солей наиболее широкое распространение получил метод периодической обработки ПЗП водным раствором ингибитора отложения солей. Сущность обработки заключается в периодической закачке водного раствора ингибитора отложения солей в ПЗП в виде оторочки продавочной жидкостью, адсорбции ингибитора на поверхности породы и постепенной десорбции его в процессе отбора жидкости из скважины. Эффективность мер борьбы с солеотложением при добыче нефти зависит от комплексного подхода к решению данной проблемы. Особое внимание нужно уделять правильному выбору нужных методов борьбы с отложением солей, позволяющих добиться наибольшей их эффективности в конкретных промысловых условиях с учетом экономической целесообразности. В курсовом проекте рассматривается оборудование для предотвращения солеотложений в нефтедобыче. 1.1 Раздел нефтегазопромыслового оборудования 1.1 Назначение, классификация и принцип действия оборудования Установка дозировочная электронасосная (УДЭ) предназначена для дозированного ввода химреагентов в трубопроводы промысловых систем транспорта и подготовки нефти, в нагнетательные и добывающие скважины, в нефтяные пласты с целью защиты трубопроводов и нефтепромыслового оборудования от коррозии, солей и парафиноотложений, повышения нефтеотдачи пластов. Состав УДЭ: - электронасосный агрегат; - емкость для хранения химреагентов; - фильтр тонкой очистки; - спускной вентиль; - мерная линейка со шкалой деления до 0,01 м; - обратный клапан; - предохранительная и контрольно-измерительная аппаратура; - щит управления. В зависимости от варианта исполнения УДЭ могут комплектоваться: - наружной технологической емкостью объемом от 1 до 25 м3; - фильтром тонкой очистки на приемной линии насоса-дозатора; - насосами-дозаторами других типоразмеров; - стеклянными указателями уровня реагента в емкости; - сигнализаторами нижнего уровня реагента в емкости; - датчиками текущего уровня реагента в емкости; - наружной нагнетательной линией; - обратными клапанами. Схема действия дозировочного насоса базируется на всасывании устройством требуемых объемов кислоты с последующим ее выталкиванием по направлению к дозировочной линии. Во время работы дозирующего агрегата его электромагнитные устройства поддаются изменениям длины и частоты хода встроенных деталей. Это позволяет регулировать производительность насоса высокого давления и устанавливать режим, зависящий от тех или иных условий эксплуатации. В корпусе расположена технологическая емкость с датчиком уровня, насос - дозатор, фильтр тонкой очистки, визуальный указатель уровня, трубопроводная обвязка. Исполнение емкости, деталей и узлов, контактирующих с реагентом - нержавеющая сталь. Емкость имеет дренаж, обеспечивающий быстрый и полный слив жидкости. Заливная горловина с фильтром коррозионно - стойкого исполнения. Имеется возможность демонтажа составных частей и элементов. Система автоматизации обеспечивает удаленный мониторинг и управление всеми параметрами установки, а так же ведение архива основных параметров работы дозатора, что позволяет иметь полный контроль за процессом дозирования химреагента. Основные параметры УДЭ представлены в таблице 2. Таблица 2 – Техническая характеристика УДЭ

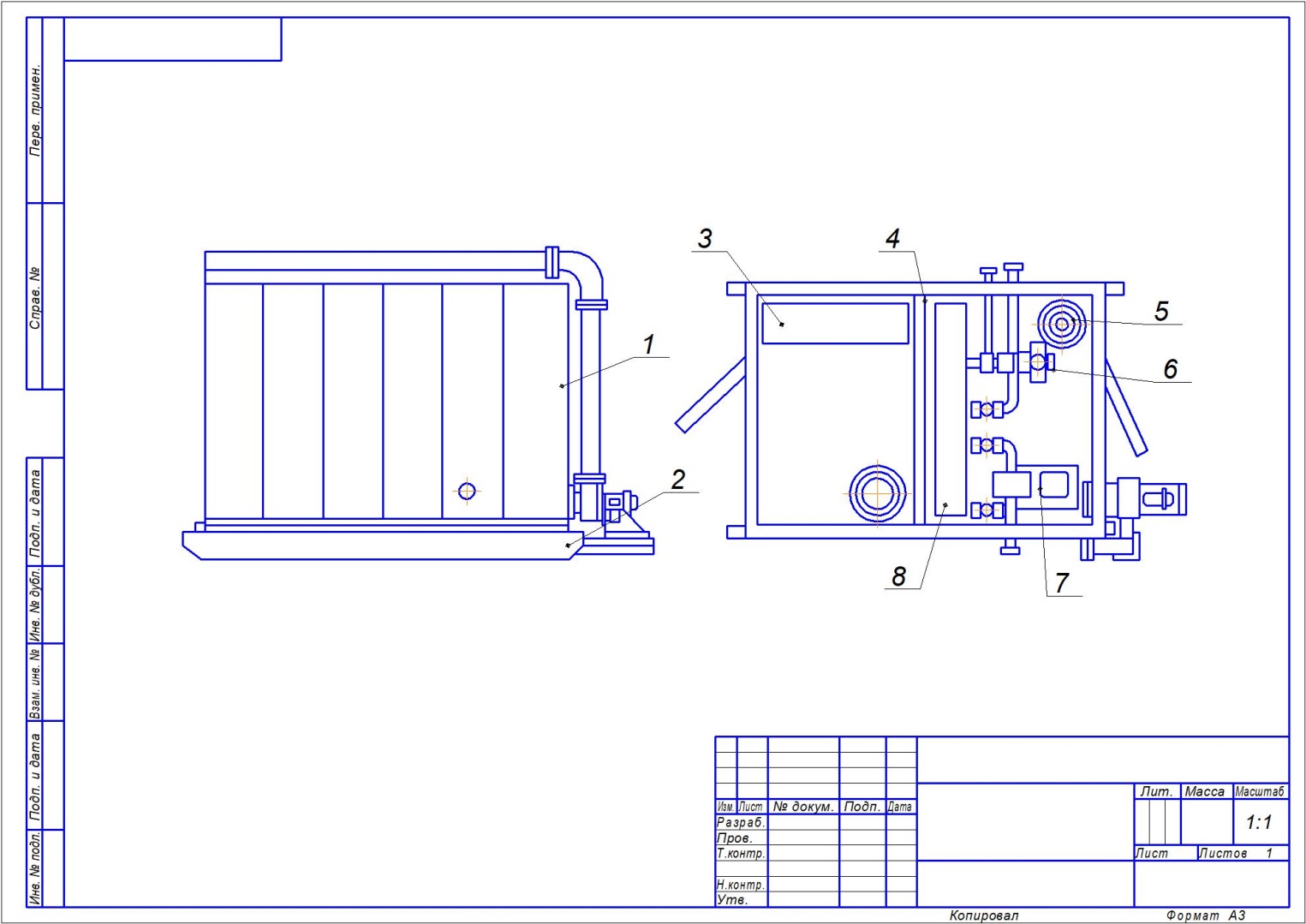

Блок для дозирования реагентов БР-2,5 предназначен для приготовления, а также дозирования чистых деэмульгаторов и ингибиторов коррозии и может устанавливаться на групповых замерных установках или установках по подготовке нефти. Блок БР-2,5 состоит из рамы-саней, теплоизолированной будки, технологической емкости, шестеренного насоса, плунжерного дозировочного насоса НД-0,5Р-2,5/400, электрообогревателей, вентилятора, запорно-регулирующей арматуры, системы контроля и управления. Технологическую емкость заправляют химическим реагентом или ингибитором коррозии с помощью шестеренного насоса. В случае же применения обоих реагентов предусмотрена обводная линия от технологической емкости на прием шестеренного насоса, по которой осуществляется их перемешивание рециркуляцией потока по линии "емкость-насос-емкость". Внутри технологической емкости установлен электронагреватель мощностью 3,75 кВт, который поддерживает температуру реагента 60 градусов с целью снижения его вязкости и обеспечения равномерного заполнения цилиндра дозировочного насоса. Сверху емкости предусмотрен смотровой люк, снабженный крышкой. Дозировочный насос непрерывно подает реагент в технологический трубопровод.  1 – теплоизолированная будка; 2 – сварная рама-сани; 3 – средства контроля и управления; 4 – герметичная перегородка; 5 – трубчатый электронагреватель; 6 – дозировочный насос; 7 – шестеренный насос; 8 – технологическая емкость Рисунок 1 – Блок дозирования химреагентов Система контроля и регулирования блока БР-2,5 осуществляет контроль предельных уровней реагента в емкости, при достижении которых отключаются электродвигатели дозировочного или шестеренчатого насосов, и контроль (при помощи электроконтактного манометра) давления нагнетания дозировочного насоса, при превышении которого также отключается электродвигатель. Все оборудование установок размещено в теплоизолированной будке, смонтированной на сварной раме санях. Будка разделена герметичной перегородкой на два отсека (технологический и приборный). В технологическом отсеке размещены технологическая емкость, трубчатый электронагреватель, шестеренный и дозировочный насосы, а также средства контроля и управления. Путем подачи в смеситель в определённых соотношениях воды и концентрированного реагента на установке БР-25 при необходимости можно приготовить и дозировать водный раствор реагентов. Таблица 3 - Техническая характеристика БР

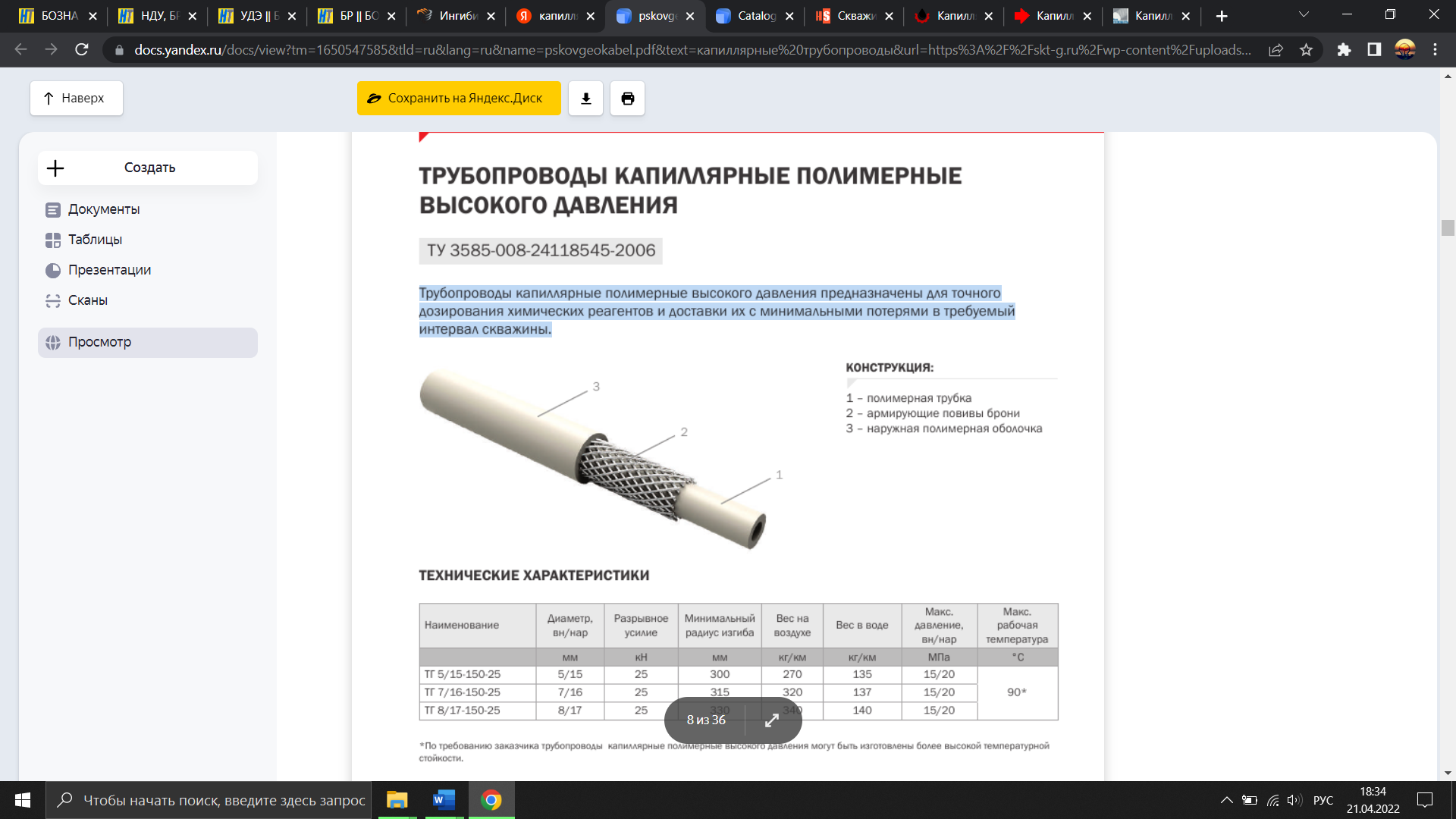

1.2 Конструкция основных узлов и деталей оборудования 1.2.1 Конструкция основных узлов УДЭ Трубопроводы капиллярные полимерные высокого давления предназначены для точного дозирования химических реагентов и доставки их с минимальными потерями в требуемый интервал скважины.  1 – полимерная трубка; 2 – армирующие повивы брони; 3 – наружная полимерная оболочка Рисунок 2 – Конструкция капиллярного трубопровода 1.2.2 Характеристика контейнеров с ингибитором Таблица 4 – Техническая характеристика капиллярных трубопроводов

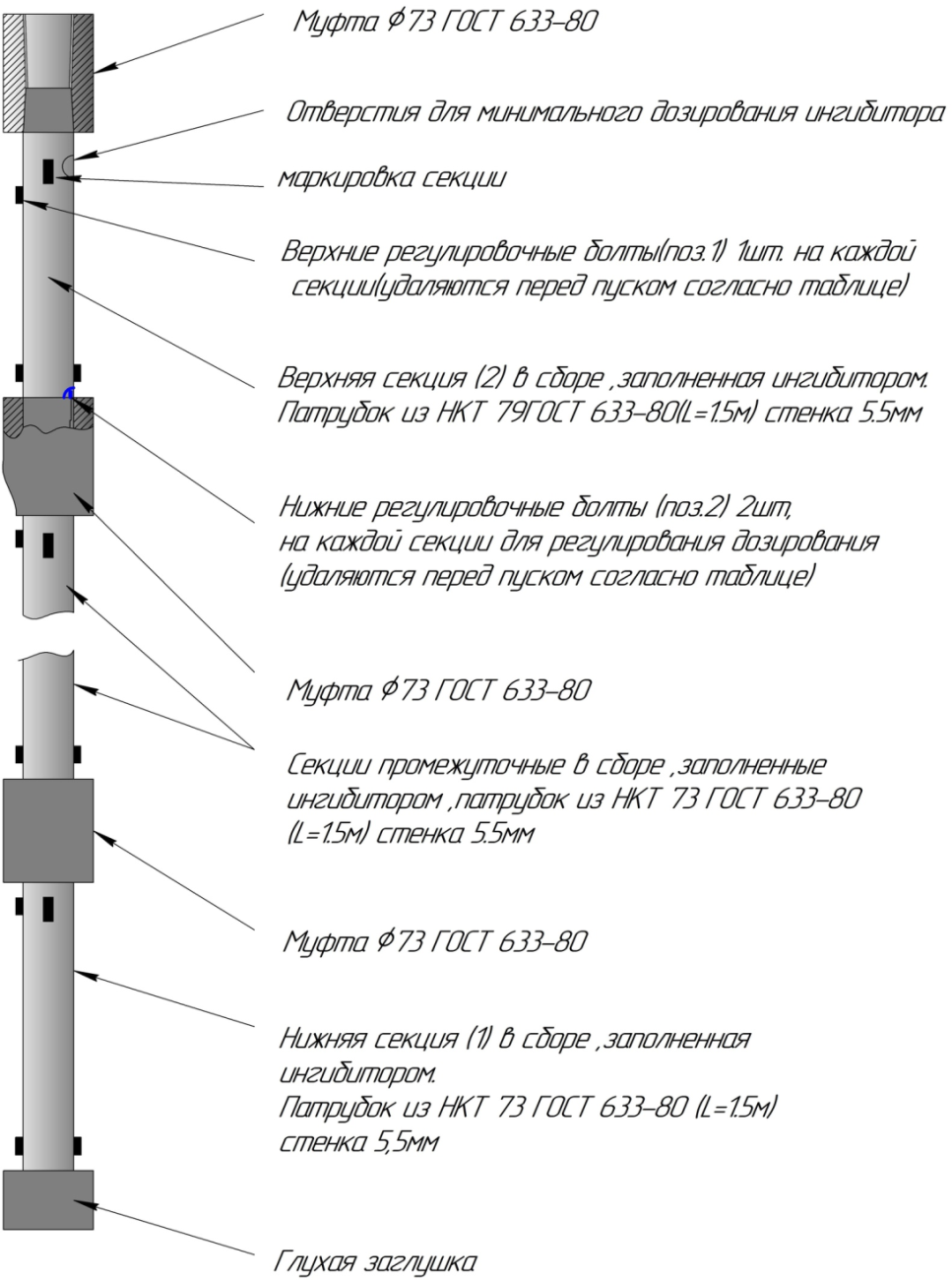

1.4.1 Расчет рабочих параметров дозировочного насоса НД-1,6/100 Исходные данные: Dп = 0,016 м – диаметр плунжера; dш = 0,007 м – диаметр штока; S = 0,012 м – длина хода поршня; n = 1500 об/мин – частота вращения вала; Pн =  МПа – давление нагнетания; МПа – давление нагнетания; = 0,8 – коэффициент полезного действия; = 0,8 – коэффициент полезного действия; = 900 кг/м3 – плотность ингибитора ФЛЭК-ИК-200; = 900 кг/м3 – плотность ингибитора ФЛЭК-ИК-200;Тип насоса – одноцилиндровый одинарного действия 1 Теоретическая подача насоса:  , м3/с [5, стр. 11] (1) , м3/с [5, стр. 11] (1)где  - площадь поперечного сечения плунжера, м2. - площадь поперечного сечения плунжера, м2. м2 м2 6∙10-5 л/с 6∙10-5 л/с2 Действительная подача насоса:  , л/с [5, стр. 11] (2) , л/с [5, стр. 11] (2)где  = 0,9 – коэффициент подачи насоса. = 0,9 – коэффициент подачи насоса. л/с л/с3 Работа насоса:  , кДж [5, стр. 11] (3) , кДж [5, стр. 11] (3)где  – полная высота подъема жидкости, м. – полная высота подъема жидкости, м. , м [5, стр. 11] (4) , м [5, стр. 11] (4) м м кДж кДж4 Полезная (гидравлическая) мощность насоса:  , кВт [5, стр. 11] (5) , кВт [5, стр. 11] (5) кВт кВт5 Мощность, необходимая для приведения насоса в действие:  , кВт [5, стр. 11] (6) , кВт [5, стр. 11] (6) кВт кВт6 Мощность двигателя:  , кВт [5, стр. 11] (7) , кВт [5, стр. 11] (7)где  – коэффициент запаса (для больших насосов – коэффициент запаса (для больших насосов  ); ); – КПД передачи (для клиноременной передачи – КПД передачи (для клиноременной передачи  ). ). кВт кВтВ результате расчета для заданных условий действительная подача насоса  л/с, полезная мощность 0,59 л/с, полезная мощность 0,59 кВт. кВт.2 Раздел монтажа и ремонта нефтегазопромыслового оборудования 2.1 Монтаж оборудования 2.1.1 Расстановка спецтехники при химической обработке скважин Передвижные установки допускается устанавливать с наветренной стороны на расстоянии не менее 25м от устья скважины и не менее 10м от другого оборудования, при этом кабины автомашин и прицепы емкостей должны быть обращены в сторону от устья скважины. Промывочный агрегат и автоцистерны следует располагать с наветренной стороны на расстоянии не менее 10 м от устья скважины. При этом кабина агрегата и автоцистерн должны быть обращены в сторону противоположную от устья скважины, выхлопные трубы агрегата и автоцистерн должны быть оборудованы искрогасителями, расстояние между ними должно быть не менее 1,5 м. Территория, на которой устанавливается агрегаты, должна быть расчищена и освобождена от посторонних предметов. Запрещается устанавливать агрегаты под силовыми и осветительными линиями, находящимися под напряжением. На насосе промывочного агрегата должен быть установлен манометр и предохранительное устройство для предотвращения разрыва насоса, напорной линии, шланга и запорной арматуры. 2.1.2 Компоновка оборудования с использованием контейнера «Трил-СВ» Для предотвращения солеотложений в скважинах применяются преимущественно химические методы ингибиторной защиты поверхности нефтепромыслового оборудования. Ингибитор помещается в добывающие скважины в перфорированных контейнерах. Контейнер состоит из девяти секций. Схема контейнера представлена на рисунке 2. Действие ингибитора, в т. ч. создание защитной пленки на поверхности глубинного насосного оборудования (ГНО) начинается сразу же после контакта с жидкостью, поэтому рекомендуется запускать скважину в работу без задержки.  Рисунок 2 – Схема контейнера «Трил-СВ» После пуска ГНО (включая контейнер «Трил») и запуска скважины в работу, добываемые флюиды омывают контейнер снаружи (забор жидкости в насос через контейнер), из которого, постепенно растворяясь в добываемых флюидах, выносится ингибитор или его насыщенны раствор, т. е. происходит самодозировка реагента. Наличие контейнера с реагентом в скважине не препятствует проведению общепринятых обработок растворителями или тепловым обработкам. Регулировочные болты ограничивают скорость вымывания реагента в зависимости от параметров работы скважины. Контейнер «Трил» размещен в трех упаковках по три секции в каждой, каждая упаковка соответственно подписана: «верхняя часть контейнера», «средняя часть контейнера», «нижняя часть контейнера». Документация по контейнеру «Трил» находится в упаковке верхней части контейнера. Перед установкой контейнера глубинное оборудование скважины (штанги, НКТ и т. д.) должно быть чистым (пропарено, промыто растворителем, а обсадную колонну рекомендуется прошаблонировать). Первым в скважину спускается контейнер, затем фильтр, далее устанавливается насосное оборудование и колонна НКТ. Крепление контейнера к насосному оборудованию осуществляется посредством муфты НКТ73. Установка контейнера возможна при всех способах добычи нефти, т.е. в скважинах оборудованных ШГН, ЭЦН и фонтанных. Контейнер «Трил» при эксплуатации должен располагаться выше интервала перфорации и ниже начала проявления проблемы. Контейнер поставляется в разобранном виде – посекционно. Присоединительные резьбы секций защищены: нижние – пластмассовыми колпачками, верхние – входящими в комплект присоединительными муфтами НКТ. Секции в количестве девяти штук поставляются заправленные ингибитором. Сборка контейнера производится непосредственно на скважине от нижней части контейнера к верхней по мере спуска. Порядок сборки Очередность сборки промежуточных труб в контейнере отсутствует (рисунок 2). Отличительные особенности: нижняя труба снабжена глухой задвижкой устанавливается первой. При сборке каждой секции перед ее спуском в скважину при необходимости удалить регулировочные болты М10. Зависимость регулировочных болтов, которые удаляются с каждой секцией контейнера, от параметров работы в скважине приведена в таблице 2. Технологическими службами может приниматься решение об удалении количества регулировочных болтов не соответствующего табличным данным, исходя из практических наблюдений за работой скважины. Вес одной упаковки составляет 60 – 65 кг. Так как заводская упаковка предохраняет секции контейнеров от воздействия внешней среды, то они не окрашены. 2.2 Ремонт оборудования 2.2.1 Ремонт насосно-компрессорных труб Эксплуатация насосно-компрессорных труб осуществляется в соответствии с существующими правилами и инструкциями. Конструкция колонны НКТ для спуска во вновь пробуренные скважины и в скважины после капитального ремонта определяется технологическим отделом нефтегазодобывающего предприятия. Подбор труб для спуска штанговых насосов и изменение конструкции колонны после текущего ремонта скважины производится технологической службой предприятия. Все НКТ, спущенные в скважины, сдаются по акту мастерам по добыче нефти и газа и находятся в их подотчете. Подготовка новых и бывших в эксплуатации НКТ должна производиться на трубных базах в соответствии с действующей нормативно-технической до-кументацией. Перед спуском НКТ в скважину следует проводить контроль качества труб путем проверки резьб ниппеля и муфты, а также целостности тела трубы. Для проверки на герметичность каждую НКТ с навинченной на нее муфтой подвергают испытанию внутренним гидравлическим давлением. Продол-жительность испытания не менее 10 с. НКТ, при гидроиспытании которых об-наружена утечка испытательной жидкости в резьбовом соединении, подлежат восстановлению, а в теле – бракуются. Перед спуском в скважину НКТ следует комплектовать по типам и раз-мерам. При необходимости их соединяют между собой переводниками. Под-нимаемые с мостков НКТ должны иметь навинченные на ниппельных концах предохранительные кольца. Перед спуском в скважину длина каждой НКТ должна быть измерена стальной рулеткой или другим устройством. Длина НКТ замеряется от торца муфты на одном конце до конца сбега резьбы на другом. Сумма результатов измерений длин отдельных НКТ дает длину колонны. Все НКТ при спуске в скважину проверяют шаблоном-оправкой. Длина оправок 1250 мм. При затруднении прохождения шаблона-оправки НКТ бракуют. При подъеме НКТ с мостков следует предохранить от ударов концы трубы о фланец колонны или о другие металлические предметы. Подняв трубу, следует отвинтить предохранительное кольцо, тщательно очистить резьбу ниппеля, а также резьбу муфты ранее спущенной трубы волосяной щеткой и смазать резьбовой смазкой. Поднятую НКТ следует направлять в муфту вертикально. Посадку НКТ в муфту необходимо производить осторожно, чтобы не повредить резьбу. Свинчивание производится двумя ключами, после того, как резьбы войдут в сопряжение. Если при свинчивании труб муфта свободно навинчивается на ниппель до последнего витка резьбы или после свинчивания остается более двух открытых витков, то следует забраковать обе трубы. Для предотвращения зацепления и обрыва глубинных приборов при исследовании скважин низ колонны насосно-компрессорных труб оборудуется воронкой, представляющей муфту трубы с развальцованным концом. В скважинах, дающих нефть с большим содержанием парафина, необхо-димо очищать внутреннюю поверхность труб с помощью пластинчатых скреб-ков. Подъем колонны НКТ (освобождение элеватора или снятие с клиньев), спуск в скважину и посадку ее на фланец следует производить плавно, без ударов и рывков, с использованием специальной направляющей воронки. Послед-няя служит также для предохранения верхней НКТ от истирания штангами и муфтами при спуске насосных штанг. Спущенная в скважину колонна НКТ соединяется с планшайбой при по-мощи патрубка длиной 0,5-0,6 м, который по размерам и прочностным показа-телям должен быть аналогичен верхней трубе. При подъеме планшайбы с колонной насосно-компрессорных труб нужно применять специальный патрубок. Трубные ключи необходимо устанавливать на тело НКТ вблизи муфты. При развинчивании соединений нельзя наносить удары по муфте кувалдой, можно лишь обстукивать ручником, при этом не рекомендуется наносить удары по торцу муфты. Отвинченную НКТ можно поднимать лишь после выхода ее из соединения. Для выявления дефектов, препятствующих дальнейшему использованию НКТ, при подъеме их тщательно осматривают. НКТ с условным диаметром 48 и 60 мм поднимать свечами не рекомен-дуется; но если это все же необходимо, то для предохранения от изгиба в сере-дине пролета следует установить второй палец. При установке НКТ за палец они должны опираться на прочную платформу (подтрубник). При оставлении на длительное время необходимо надежно прикрепить их к патрубку. Укладывать НКТ на мостки следует рядами, отделяя их деревянными прокладками. Перед укладыванием НКТ на ее ниппельный конец нужно навинтить предохранительное кольцо и опускать, оперев концом на специальный совок. Для равномерного износа НКТ целесообразно при проведении текущего ремонта скважин периодически менять местами трубы верхней и нижней части колонны. После сильного натяжения колонны НКТ при срыве пакера или освободения ее от прихвата все резьбовые заводские соединения следует докрепить. 3 Раздел подземного ремонта скважин 3.1 Классификация видов ремонта и операций, проводимых в скважинах Характерной особенностью подземного ремонта является то, что при различных его назначениях могут выполняться одни и ге же операции. Например, при изменении глубины подвески ШСН и при гидроразрыве выполняют спуско-подъемные операции и т. п. Независимо от целей подземного ремонта одинаковые по своему содержанию операции, входящие в него, требуют использования одних и тех же специализированных машин и инструментов. При подземном ремонте выполняются следующие операции: транспортные — доставка к скважине необходимого оборудования и инструмента; подготовительные — установка оборудования на площадке у скважины и подготовка его к работе; спуско-подъемные — извлечение или спуск в скважину оборудования; собственно операции ремонта; заключительные — свертывание комплекса оборудования и подготовка его к транспортировке. Подразделение операций при подземном ремонте достаточно условно. В ряде случаев операции, собственно подземного ремонта занимают очень мало времени по сравнению со всеми остальными, например смена цилиндра трубного скважинного насоса. Иногда спуско-подъемные операции являются целью ремонта, например при изменении глубины спуска колонны подъемных труб. Подземный ремонт скважин включает в себя текущий и капитальный ремонты, а текущий, в свою очередь, подразделяется на предупредительный, вынужденный и технологические работы. Предупредительный ремонт в зависимости от способа эксплуатации скважины включает следующие операции. При фонтанной или компрессорной эксплуатации; спуск или подъем колонн труб; замену отдельных изношенных или имеющих дефекты труб; установку или замену пакеров, якорей, газлифтных клапанов, клапанов-отсекателей; очистку внутренней полости труб от песка, парафина, солей или продуктов коррозии (с подъемом и без подъема труб на поверхность) ; промывку пробок. При эксплуатации ШСН или ЭЦН: к перечисленным операциям добавляют спуск или подъем насоса, проверку его состояния, замену новым: проверку и замену клапанных узлов; проверку, очистку или замену защитных приспособлений насоса; спуск, подъем или замену подземного оборудования скважин, оборудованных ЭЦН; установку или замену клапанов-отсекателей. Вынужденный ремонт проводят для устранения внезапно появившихся отказов или дефектов в работе оборудования: ликвидация обрывов или отвинчивания колонны насосных штанг; расхаживание заклиненного плунжера; расхаживание прихваченных труб. При текущих ремонтах целесообразно совмещать несколько операций; например, при замене ШСН целесообразно очистить поднятые трубы от песка или парафина, осмотреть и отбраковать дефектные штанги и трубы и т. п. К технологическим работам относятся: изменение глубины подвески рядов труб или их диаметров при фонтанной или газлифтной эксплуатации; изменение глубины подвески насоса; замена насоса на другой. Необходимо отметить, что такое деление операций на перечисленные группы достаточно условно, но оно приводится здесь для облегчения понимания назначения и целей всего многообразия работ, проводимых со скважиной и оборудованием, спущенным в нее. Например, образование пробок или отложений парафина может вызвать вынужденный ремонт, если наблюдение за работой скважины велось плохо и появление пробки привело к прекращению подачи, или предупредительный — при постоянном наблюдении за работой скважин. Капитальный ремонт скважин включает в себя операции, связанные с ремонтом собственно скважины и воздействием на призабойную зону и пласт. Кроме того, обычно к ним относят сложные вынужденные операции текущего ремонта, например извлечение оборванных штанг и труб. Помимо обследования скважин и уточнения номенклатуры предстоящих к выполнению операций капитальный ремонт вклю- * чает: ремонтно-исправительные работы (герметизация устья, исправление и замена поврежденной части колонны, перекрытие дефектов в колонне, установка и разбуривание цементных пробок), изоляционные работы, крепление пород призабойной зоны, очистку фильтра, переход на другой продуктивный горизонт, зарезку и бурение второго ствола, ловильные работы. К капитальному ремонту могут быть также отнесены и работы, связанные с воздействием на призабойную зону и пласты: кислотная обработка; гидравлический разрыв пласта; тепловое воздействие на призабойную зону. Схема, иллюстрирующая перечисленные виды ремонтов и входящие в них операции, приведена на рис. IV. 1. Рассмотрение технологии подземных ремонтов показывает, что спуск-подъем штанг или труб присутствует практически во всех случаях. Исследования показывают, что на эти процессы уходит 70—90 % всего времени, затрачиваемого на подземный ремонт. Работа по сокращению времени и трудоемкости спуско-подъемных операций ведется в двух направлениях: создание машин и механизмов для ускорения и облегчения труда бригад подземного ремонта в сочетании с совершенствованием технологии выполнения операций; разработка оборудования, исключающего вообще или значительно сокращающего отдельные операции спуска-подъема. В качестве примера первого направления можно привести создание автомата АПР-2 (автомат Молчанова) с комплексом инструментов, в качестве второго — эксплуатацию скважин с помощью вставных насосов (исключающих необходимость подъема труб при смене насоса) или использование гибких штанг, при подъеме и спуске которых исключается разборка колонны и т. п. Что касается остальных операций, выполняемых при подземном ремонте, то анализ показывает, что они механизированы в значительно большей степени и длительность их проведения обусловлена не физическими возможностями людей, выполняющих эти операции, а технологией проведения операций и техническими характеристиками оборудования. 3.1.1 Глушение скважин Заключение Тема курсового проекта: «Оборудование для предотвращения солеотложений в нефтедобыче». Курсовой проект содержит три раздела. В разделе нефтегазопромыслового оборудования указано назначение, приведена классификация и описан принцип действия спецтехники для проведения гидравлического разрыва пласта. Рассмотрена конструкция насосных установок, блока манифольда, автоцистерны, смесительных установок, арматуры устья, дана характеристика насосно-компрессорных труб, пакеров и якорей, а также раскрыты вопросы обслуживания рассматриваемого оборудования. Выполнен расчет основных параметров оборудования пескосмесительного агрегата. В разделе монтажа и ремонта нефтегазопромыслового оборудования описана последовательность монтажа… и рассмотрены основные технологические операции процесса ремонта… В разделе подземного ремонта скважин приведена классификация видов ремонта и операций, проводимых в скважинах и описана технология проведения гидроразрыва пласта. Литература 1 Бухаленко Е.И. Монтаж, обслуживание и ремонт нефтепромыслового оборудования. – М.: Альянс, 2019 2 Молчанов А.Г. Нефтепромысловые машины и механизмы. – М.: Альянс, 2019 3 Раабен А.А., Шевалдин П.Е., Максутов Н.Х. Ремонт и монтаж нефтепромыслового оборудования. – М.: Альянс, 2019 4 Снарев А.И. Расчеты машин и оборудования для добычи нефти и газа. – Москва: Инфра-Инженерия, издание стереотипное 5 Сулейманов А.Б., Карапетов К.А., Яшин А.С. Техника и технология капитального ремонта скважин. – М.: Альянс, 2019 |