Бкз. 1 Анализ технологического процесса

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

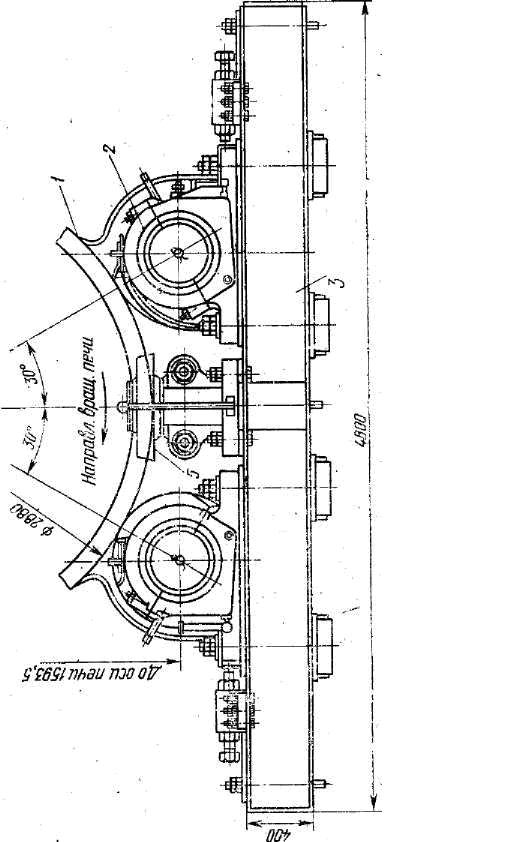

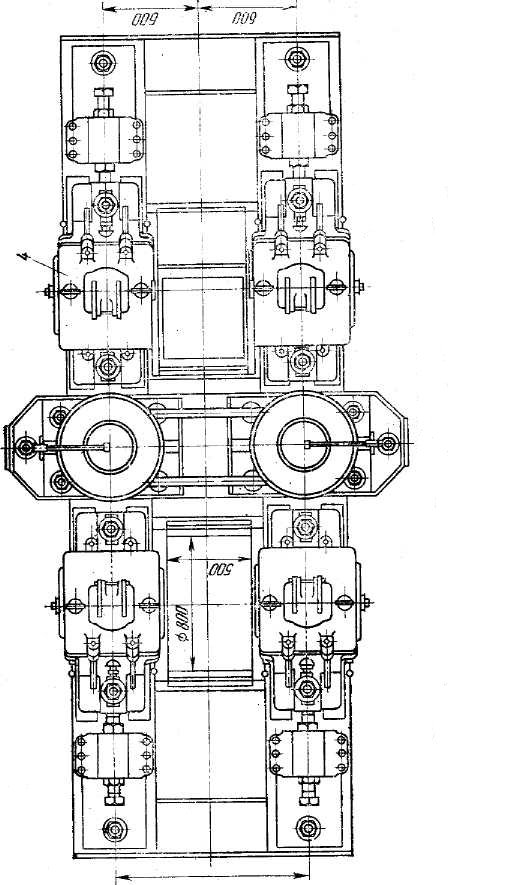

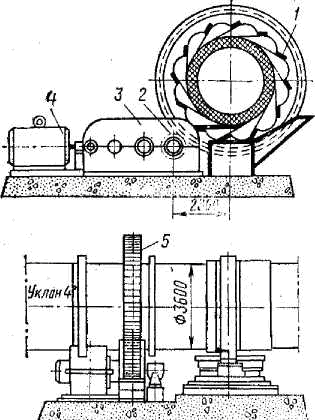

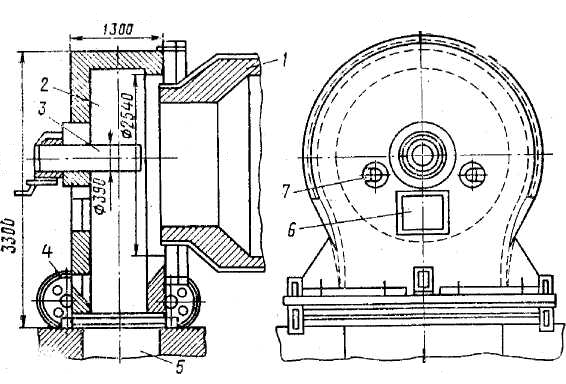

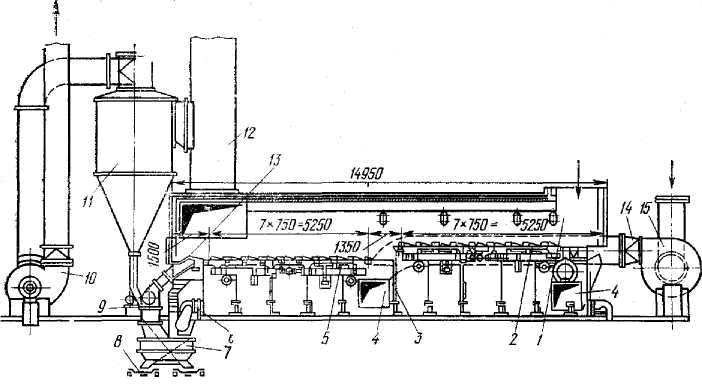

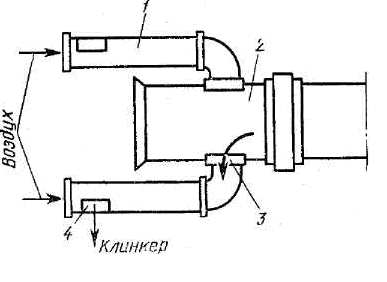

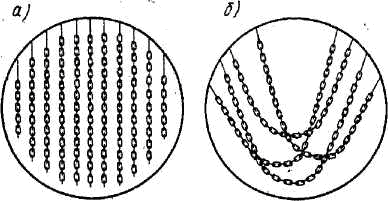

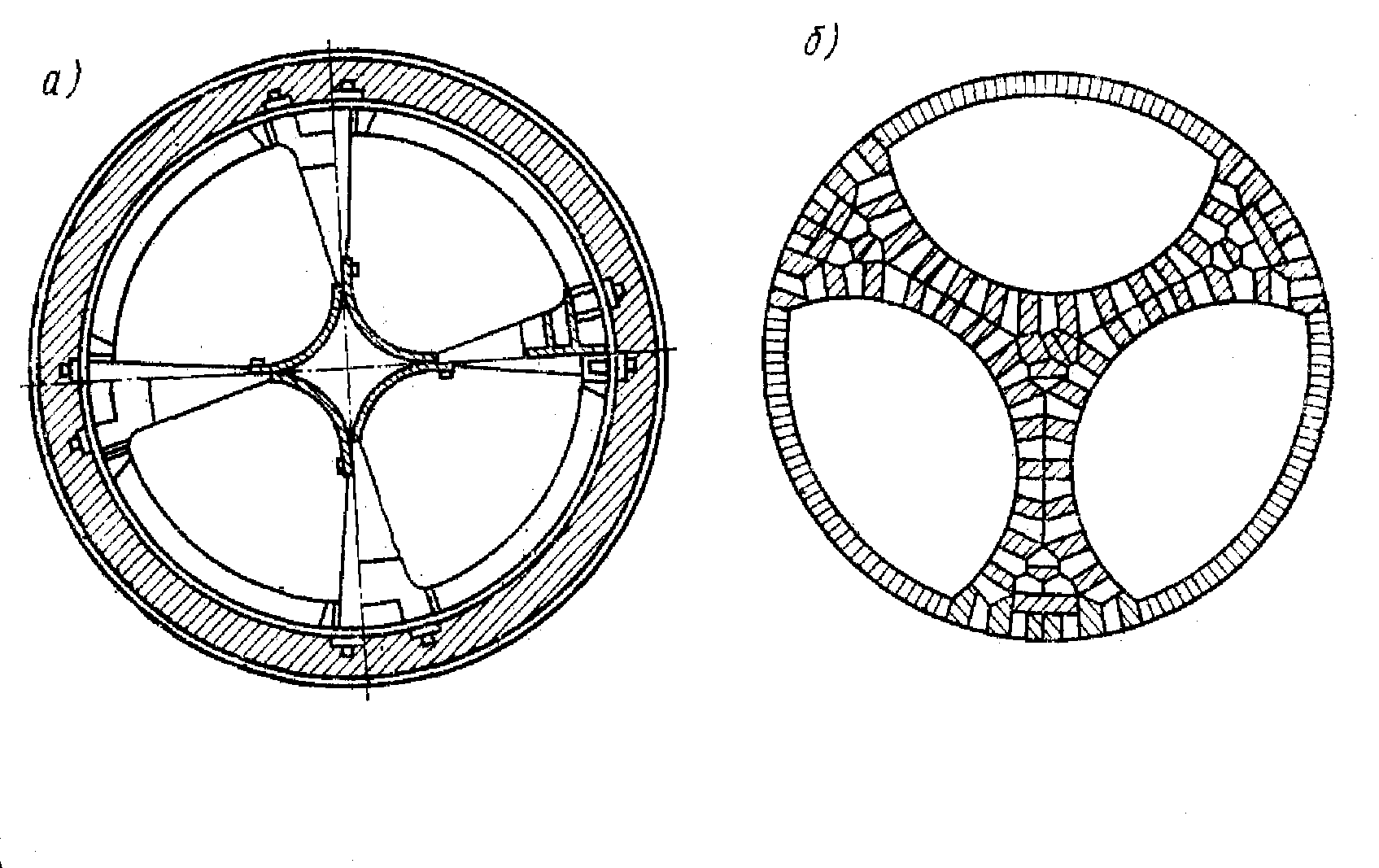

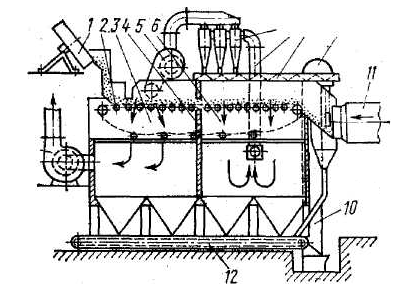

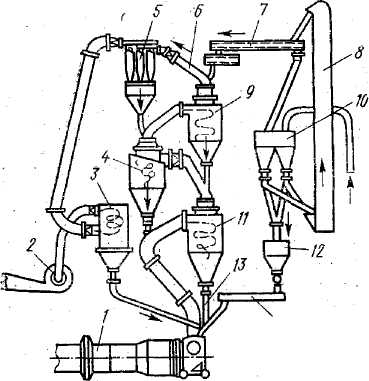

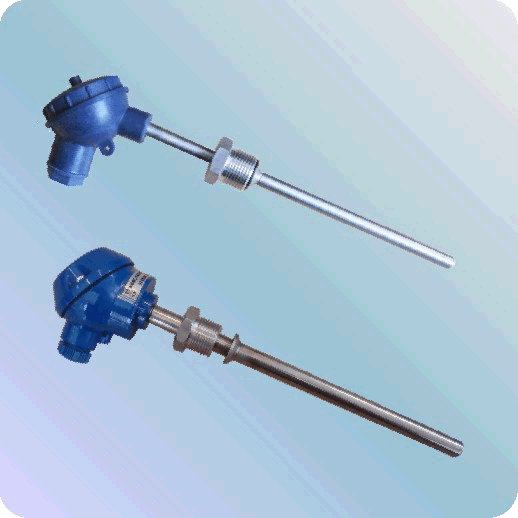

Введение …………………………………………………………………….......................... 1 Анализ технологического процесса 1.1 Описание технологического процесса с краткой характеристикой технологического оборудования ……………………….... 1.2 Описание выбранного объекта автоматизации, его характеристики и особенности …………………………………………………… 2 Разработка систем автоматизации технологического процесса 2.1 Анализ планируемой системы управления и выбор параметров подлежащих автоматизации ………………………………………………………………. 2.2 Выбор технических средств для построения системы автоматизации …………………………………………………………………………………… 3 Описание принятой системы автоматизации 3.1 Схема автоматизации ……………………………………………………………………. 3.2 Принципиальная электрическая схема ……………………………………….. 4 Мероприятия по экономии сырья и топливно-энергетических ресурсов ……………………………………………… 5 Мероприятия по охране труда и безопасной жизнедеятельности ………………………………………….............. Заключение…………………………………………………………………………………………… Список использованной литературы…………………………………………………… Графическая часть схема автоматизации схема электрическая принципиальная Введение 3 1 Анализ технологического процесса 4 1.1Описание технологического процесса с краткой характеристикой технологического оборудования 4 В процессе функционирования оборудования осуществляется диагностика состояния управляющих вычислительных средств системы, а также выдача информации о состоянии технологического объекта управления по запросу оператора и при возникновении аварийных ситуаций. 17 3.1 Схема автоматизации 21 3.1 Принципиальная электрическая схема 23 ВведениеЦелями проектирования являются: приобретение навыков для самостоятельной работы; закрепление и углубление теоретических и практических знаний по дисциплине «Автоматизация производства»; применение их для решения конкретных задач на примере: «Автоматизация туннельной печи на БКЗ»; формирование навыков ведения самостоятельной проектно-конструкторской работы и овладение методикой проектирования. Основные задачи, которые должны быть решены в проекте Анализ обжига кирпича керамического в туннельной печи на БКЗ; Выбрать средства автоматизации и дать им характеристику; Выполнить схему автоматизации и принципиальную электрическую схему; Проанализировать и описать выполненные схемы; Разработать мероприятия по экономике; Разработать мероприятия по Охране труда; 1 Анализ технологического процессаОписание технологического процесса с краткой характеристикой технологического оборудованияОбжиг — завершающая технологическая операция производства клинкера. В процессе обжига из сырьевой смеси определенного химического состава получают клинкер, состоящий из четырех основных клинкерных минералов. В состав клинкерных минералов входит каждый из исходных компонентов сырьевой смеси. Например, трехкальциевый силикат, основной клинкерный минерал, образуется из трех молекул СаО — окисла минерала известняка и одной молекулы SiО2 — окисла минерала глины. Аналогично получаются и другие три клинкерных минерала — двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. Таким образом, для образования клинкера минералы одного сырьевого компонента — известняка и минералы второго компонента — глины должны химически прореагировать между собой. В обычных условиях компоненты сырьевой смеси — известняк, глина и др. инертны, т. е. они не вступают в реакцию один с другим. При нагревании они становятся активными и начинают взаимно проявлять реакционную способность. Объясняется это тем, что с повышением температуры энергия движущихся молекул твердых веществ становится столь значительной, что между ними возможен взаимный обмен молекулами и атомами с образованием нового соединения. Образование нового вещества в результате реакции двух или нескольких твердых веществ называют реакцией в твердых фазах. Однако скорость химической реакции еще более возрастает, если часть материалов расплавляется, образуя жидкую фазу. Такое частичное плавление получило название спекания, а материал — спекшимся. Портландцементный клинкер обжигают до спекания. Спекание, т. е. образование жидкой фазы, необходимо для более полного химического усвоения окиси кальция СаО кремнеземом SiО2 и получения при этом трехкальциевого силиката. Частичное плавление клинкерных сырьевых материалов начинается с температуры 1300° С. Для ускорения реакции образования трехкальциевого силиката температуру обжига клинкера увеличивают до 1450° С. В качестве установок для получения клинкера могут быть использованы различные по своей конструкции и принципу действия тепловые агрегаты. Однако в основном для этой цели применяют вращающиеся печи, в них получают примерно 95% клинкера от общего выпуска, 3,5% клинкера получают в шахтных печах и оставшиеся 1,5% — в тепловых агрегатах других систем — спекательных решетках, реакторах для обжига клинкера во взвешенном состоянии или в кипящем слое. Вращающиеся печи являются основным тепловым агрегатом как при мокром, так и при сухом способах производства клинкера. Обжигательным аппаратом вращающейся печи является барабан, футерованный внутри огнеупорными материалами. Барабан установлен с наклоном на роликовые опоры. С поднятого конца в барабан поступает жидкий шлам или гранулы. В результате вращения барабана шлам перемещается к опущенному концу. Топливо подается в барабан и сгорает со стороны опущенного конца. Образующиеся при этом раскаленные дымовые газы продвигаются навстречу обжигаемому материалу и нагревают его. Обожженный материал в виде клинкера выходит из барабана. В качестве топлива для вращающейся печи применяют угольную пыль, мазут или природный газ. Твердое и жидкое топливо подают в печь в распыленном состоянии. Воздух, необходимый для сгорания топлива, вводят в печь вместе с топливом, а также дополнительно подают из холодильника печи. В холодильнике он подогревается теплом раскаленного клинкера, охлаждая последний при этом. Воздух, который вводится в печь вместе с топливом, называется первичным, а получаемый из холодильника печи — вторичным. Образовавшиеся при сгорании топлива раскаленные газы продвигаются навстречу обжигаемому материалу, нагревают его, а сами охлаждаются. В результате температура материалов в барабане по мере их движения все время возрастает, а температура газов — снижается. Ломаный характер кривой температуры материала показывает, что при нагревании сырьевой смеси в ней происходят различные физико-химические процессы, в одних случаях тормозящие нагревание (пологие участки), а в других — способствующие резкому нагреванию (крутые участки). Сущность этих процессов состоит в следующем. Сырьевой шлам, имеющий температуру окружающего воздуха, попадая в печь, подвергается резкому воздействию высокой температуры отходящих дымовых газов и нагревается. Температура отходящих газов при этом снижается примерно от 800—1000 до 160—250° С. При нагревании шлам вначале разжижается, а затем загустевает и при потере значительного количества воды превращается в крупные комья, которые при дальнейшем нагревании превращаются в зерна — гранулы. Процесс испарения из шлама механически примешанной к нему воды (сушка шлама) длится примерно до температуры 200° С, так как влага, содержащаяся в тонких порах и капиллярах материала, испаряется медленно. По характеру процессов, протекающих в шламе при температурах до 200° С, эта зона печи называется зоной испарения. По мере дальнейшего продвижения материал попадает в область более высоких температур и в сырьевой смеси начинают происходить химические процессы: при температуре свыше 200—300° С выгорают органические примеси и теряется вода, содержащаяся в минералах глины. Потеря минералами глины химически связанной воды (дегидратация) приводит к полной потере глиной ее связующих свойств и куски шлама рассыпаются в порошок. Этот процесс длится до температур примерно 600—700° С. По существу процессов, протекающих в интервале температур от 200 до 700° С, эта зона печи носит название зоны подогрева. В результате пребывания сырьевой смеси в области такой температуры образуется окись кальция, поэтому эта зона печи (до температуры 1200°) получила название зоны кальцинирования. Температура материала в этой зоне возрастает сравнительно медленно. Это объясняется тем, что тепло дымовых газов расходуется в основном на разложение СаСО3: для разложения 1 кг СаСО3 на СаО и С02 требуется затратить 425 ккал тепла. Появление в сырьевой смеси окиси кальция и наличие высокой температуры обусловливает начало химического взаимодействия находящихся в глине окислов кремния, алюминия и железа с окисью кальция. Это взаимодействие протекает между окислами в твердом состоянии (в твердых фазах). Реакции в твердых фазах развиваются в области температур 1200—1300° С. Эти реакции экзотермичны, т. е. протекают с выделением тепла, почему эта зона печи получила название зоны экзотермических реакций. Образование трехкальциевого силиката происходит уже на следующем участке печи в области наибольших температур, называемом зоной спекания. В зоне спекания наиболее легкоплавкие минералы расплавляются. В образовавшейся жидкой фазе происходит частичное растворение 2CaO-Si02 и насыщение его известью до 3CaO-Si02. Трехкальциевый силикат обладает значительно меньшей способностью растворяться в расплаве, чем двухкальциевый силикат. Поэтому, как только произошло его образование, расплав становится пересыщенным по отношению к этому минералу и трехкальциевый силикат выпадает из расплава в виде мельчайших твердых кристаллов, которые затем при данных условиях способны увеличиваться в размерах. Растворение 2CaO-Si02 и поглощение им извести происходит не сразу во всей массе смеси, а отдельными ее порциями. Следовательно, для более полного усвоения извести двухкаль-циевым силикатом требуется выдерживать материалы некоторый период при температуре спекания (1300—1450°С). Чем продолжительнее будет эта выдержка, тем полнее произойдет связывание извести, а вместе с тем станут крупнее кристаллы 3CaO-Si02. Однако долго выдерживать клинкер при температуре спекания или медленно охлаждать его не рекомендуется; портландцемент, в котором ЗСаО - Si02 имеет мелкокристаллическую структуру, обладает более высокой прочностью. Продолжительность выдержки клинкера зависит от температуры: чем она выше в зоне спекания, тем быстрее образуется клинкер. Однако при чрезмерно высоком, а главное резком повышении температуры быстро образуется много расплава и обжигаемая смесь может начать комковаться. Образующиеся при этом крупные зерна труднее прогреваются и процесс перехода C2S в C3S нарушается. В результате клинкер будет плохо обожжен (в нем мало будет трехкальциевого силиката). Чтобы ускорить процесс клинкерообразования, а также в тех случаях, когда нужно получить клинкер с высоким содержанием 3CaO-Si02, применяют некоторые вещества (фтористый кальций CaF2, окись железа и др.), обладающие способностью снижать температуру плавления сырьевой смеси. Более раннее образование жидкой фазы сдвигает процесс образования клинкера в область менее высоких температур. В период спекания иногда вся известь смеси не успевает полностью усвоиться кремнеземом; процесс этого усвоения протекает все медленнее вследствие обеднения смеси известью и 2СаО • Si02. В результате в клинкерах с высоким коэффициентом насыщения, для которых требуется максимальное усвоение извести в еиде ЗСаО • Si02, всегда будет присутствовать свободная известь. 1—2% свободной извести не отражается на качестве портландцемента, но более ее высокое содержание вызывает неравномерность изменения объема портландцемента при твердении и поэтому недопустимо. Клинкер из зоны спекания попадает в зону охлаждения (VI), где навстречу клинкеру движутся потоки холодного воздуха. Из зоны охлаждения клинкер выходит с температурой 1000—1100° С и для окончательного охлаждения его направляют в холодильник печи. 1.2 Описание выбранного объекта автоматизации, его характеристики и особенности Вращающаяся печь является печью непрерывного действия. Она представляет собой стальной вращающийся барабан, установленный на специальных опорах под углом 3,5–4° к горизонту. Барабан одновременно выполняет функции транспортера и печи. Благодаря наклону и вращению поступивший в него сырой материал в виде кусков, порошка или суспензии движется к противоположному концу и за время своего движения по барабану постепенно нагревается, обжигается и, покидая барабан, поступает для охлаждения в специальный холодильник. Корпус печи выполнен из последовательно соединенных встык сваркой металлических обечаек – колец, изготовленных из листовой стали толщиной 30–50 мм. В местах расположения опор на барабане укреплены специальными башмаками массивные литые стальные кольца шириной 800–1300 мм и толщиной 350–400 мм, называемые бандажами. Бандажи опираются на пару опорных роликов, воспринимающих давление массы барабана. Опоры барабана – ролики представлены на рисунке 1.2. Оси опорных роликов установлены в подшипниках, смонтированных на раме, закрепленной на бетонном фундаменте. В комплект роликов кроме пары опорных, воспринимающих через бандаж массу барабана, входит пара упорных роликов, ограничивающих продольное передвижение барабана. В печах длиной 150–185 м диаметр опорных роликов 1400–1700 мм, число опор 7–8 [3].   1 – бандаж; 2 – опорные ролики; 3 – фундаментная рама; 4 – подшипники; 5 – упорные ролики. Рисунок 1.2 - Опорные ролики вращающейся печи Привод. Вращение барабана осуществляется при помощи венцовой шестерни, соединенной через редуктор с электродвигателем. На корпусе барабана при помощи пружин укреплена большая венцовая шестерня. Пружины представляют собой стальные пластины, расположенные тангенциально относительно корпуса печи, допускающие свободное расширение барабана от нагревания. Привод печи представлен на рисунке 1.3.  1 – пластины крепления шестерни; 2 – малая подвенцовая шестерня; 3 – редуктор; 4 – электродвигатель; 5 – большая венцовая шестерня. Рисунок 1.3 - Привод вращающейся печи Концевые устройства печи. Верхним концом барабана печь входит в пыльную камеру, нижним – в откатную головку (рисунок 1.4), которая в печах с многобарабанными холодильниками заменена откатным щитом. Щит имеет два смотровых отверстия и одно центральное для установки горелки.  1 – печь; 2 – корпус откатной головки; 3 – форсунка; 4 – тележка; 5 – выгрузочное отверстие; 6 – люк; 7 – гляделка. Рисунок 1.4 - Откатная головка вращающейся печи Уплотнение между корпусом печи и головкой достигается устройством лабиринтовых затворов. Лабиринтные уплотнение состоит из двух пар концентрически установленных колец. Одна пара неподвижная, вторая жестко установлена на барабане и вращается вместе с ним. Обе группы колец заходят друг в друга и образуют лабиринт, который создает повышенное аэродинамическое сопротивление. Верхний холодный конец барабана имеет плотное соединение с пыльной камерой. Наиболее простым способом уплотнения является кольцевой уголок, установленный по окружности корпуса печи и прижимаемый к диску на стенке пыльной камеры с помощью прижимных пружинных пальцев. Пыльная камера представляет собой высокую кирпичную шахту. Для подачи в барабан сырого материала через ее свод проходит наклонно поставленная течка, в нижней части шахты имеется отверстие для выхода газов, направляемых в пылеосадительные устройства и далее в дымосос. Холодильники печи служат для охлаждения готового продукта. Их устанавливают в печах высокотемпературного обжига. Наиболее распространены два типа холодильников – колосниковый и барабанный. Одним из экономичных холодильников для клинкера обжигательных печей в настоящее время считается колосниковый переталкивающий холодильник «Волга» (рис. 1.5), в котором клинкер охлаждается до 333–353 К (60–80 °С). Для охлаждения извести служит барабанный холодильник. Решетки в них составлены из нескольких чередующихся рядов подвижных и неподвижных колосников. Каждая из них имеет индивидуальный привод для создания поступательно-возвратного движения подвижных колосников, смонтированных на подвижной раме. Горячий клинкер из печи поступает на верхнюю решетку и, переталкиваясь колосниками вперед, сползает на нижнюю. Пространство под решетками разделено на два отсека глухой перегородкой Воздух, нагнетаемый вентилятором под колосники, проходит через слой лежащего на решетке клинкера и охлаждает его. Наибольший нагрев воздух получает, проходя слой клинкера, лежащий на верхней решетке. Этот воздух поступает в печь на горение топлива. Менее нагретый воздух проходит циклон и удаляется вентилятором в атмосферу  1 – приемное отверстие; 2 – верхняя колосниковая решетка; 3 – перегородка; 4 – патрубок засоса воздуха; 5 – нижняя колосниковая решетка; 6 – транспортер для удаления просыпи; 7 – бункер клинкера; 8 – транспортер; 9 – дробилка; 10 – отсасывающий вентилятор; 11 – циклон; 12 – труба; 13 – грохот; 14 – воздуховод; 15 – вентилятор. Рисунок 1.5 - Колосниковый переталкивающий холодильник «Волга» Также, широкое распространение получил однобарабанный холодильник. Однобарабанный холодильник состоит из полого барабана, установленного на опорах с уклоном в сторону, противоположную уклону печи. В печах для обжига керамзита барабан футерован шамотным огнеупором на 1/3 длины, в цементных печах – наполовину. Барабан имеет индивидуальный привод. Верхний конец его соединен течкой с откатной головкой печи для приема горячего материала, нижний открыт для сообщения с атмосферой. Материал при входе в барабан движется навстречу холодному воздуху и охлаждается.В холодильниках печей для обжига керамзита у горячего конца барабана материал должен охлаждаться медленнее, это достигается, соприкосновением его с горячей футеровкой барабана. В холодильниках печей для обжига клинкера, наоборот, для быстрого охлаждения клинкера в горячем конце барабана располагают металлические ячейковые теплообменники. В холодном конце барабана для быстрого охлаждения установлены пересыпные лопастные устройства. Воздух, двигаясь навстречу материалу, нагревается от него до 523–673 К (250–400 °С) и поступает через откатную головку печи на горение топлива. Для охлаждения клинкера применяют также многобарабанные холодильники рекуператорного типа (рисунок 1.6).  1 – барабан; 2 – печь; 3 – лейка; 4 – разгрузочное устройство. Рисунок 1.6 - Схема установки многобарабанного рекуперативного холодильника Холодильники состоят из 10–12 барабанчиков длиной 6–8 м, расположенных вокруг барабана печи у горячего его конца. Задняя стенка каждого барабанчика стальным патрубком (лейкой) соединена с корпусом печи, передние концы открыты для свободного входа атмосферного воздуха. В передней части их находятся решетки для выгрузки охлажденного до 423–473 К (150–200 °С) клинкера. Чтобы ускорить охлаждение клинкера, барабаны со стороны горячего конца снабжены чугунными плитами со спиральными выступами, со стороны холодного – лопастями или цепями. Горячий клинкер поступает в каждый барабан в момент прохождения его под барабаном печи. Двигаясь навстречу холодному воздуху, клинкер охлаждается и выгружается через решетку на транспортер. Нагретый до 573–723 К (300–450 °С) воздух равномерно поступает через патрубки холодильников в печь на горение топлива. Рекуператорные холодильники в клинкерообжигательных печах в сравнении с однобарабанными являются более эффективными. Кроме этого, составляя одно целое с барабаном печи, они более компактны. Внутрибарабанные теплообменные устройства. Встроенные теплообменные устройства применяют для увеличения теплообмена между обжигаемым материалом и газами во вращающихся печах высокотемпературного обжига. Ими являются завесы, ячейковые теплообменники. При вращении барабана эти устройства то попадают в поток горячих газов и нагреваются, то, соприкасаясь с материалом, передают ему свою теплоту теплопроводностью. Кроме этого, материал, падая с полок или пересыпаясь в ячейках теплообменника, полнее соприкасается с газами. Цепи подвешивают в зоне подсушки барабана, прикрепляя их к корпусу одним или двумя концами (рисунок 1.7а, б)  а – со свободными концами; б – гирляндами. Рисунок 1.7 - Навеска цепей в барабане печи Футеровка печи – один из наиболее ответственных ее элементов. Она служит для защиты корпуса печи от разрушения. Условия работы футеровки особенно тяжелы в клинкерообжигательных печах, где в зоне спекания происходит частичное плавление материала. Футеровка печи подвержена воздействию высоких температур, достигающих 1673–1773 К (1400–1500 °С) и выше. Она противостоит механическим усилиям от трения движущегося по печи материала и от удара по ней цепей. При вращении печи футеровка то попадает под слой материала, то оказывается в потоке горячих газов, претерпевая при этом резкие колебания температуры. Расплав шихты и продукты горения топлива оказывают на нее химическое воздействие. Основный характер цементной шихты диктует применение в зоне спекания огнеупорных материалов, также основного характера: магнезитовых, хромомагнезитовых, шпинельных и др. таким образом, материал для футеровки вращающихся печей должен удовлетворять следующим требованиям: обладать высокой огнеупорностью, термической и химической стойкостью, небольшой теплопроводностью, достаточной механической прочностью. Для футеровки используются кислые, щелочные и нейтральные огнеупоры. К кислым огнеупорам относятся динасовые на основе SiO2, корундовые (Al2O3), шамотные (обоженных алюмосиликатных пород). Основные – магнезитовые, доломитовые, хромомагнезитовые. К нейтральным – карбиткремневые и углеродистые. Низкотемпературные зоны печи футеруются в основном шамотом, высокотемпературные – магнезитовыми и хромомагнезитовыми огнеупорами. За счет образования жидкой фазы в зоне спекания футеровка покрывается защитным слоем смазки, что повышает срок ее службы. Срок службы футеровки в высокотемпературной зоне 1 – 1,5 года, в низкотемпературной зоне 3 – 5 лет. Холодный участок печи в зоне испарения обычно футеруется огнеупорным бетоном. Современные тенденции проведения футеровочных работ заключаются в замене штучных огнеупоров на огнеупорные блоки. В зонах с более высокой температурой устанавливают ячейковые теплообменники (рисунок 1.8а, б), прикрепленные к стенкам барабана.  а – металлический; б – керамический. Рисунок 1.8 - Ячейковые теплообменники Наиболее эффективными являются ячейковые металлические теплообменники, используемые при температурах газов 973–1273 К (700–1000 °С). Они состоят из металлических полок длиной 9 м, установленных по длине зоны подогрева со смещением относительно друг друга на 8°, что создает винтообразное движение материала. Материал распределяется по отдельным ячейкам теплообменника и быстро подогревается. При температуре газов 1373–1473 К (1100–1200 °С) применяют керамические ячейковые теплообменники, выполненные из огнеупорного кирпича в виде сходящихся в центре печи трех сводов. Запечные теплообменные устройства. Подготовительные процессы, предшествующие обжигу материалов, могут быть вынесены за пределы барабана печи в специальные установки, в которых создают наиболее благоприятные условия теплообмена между отходящими из печи газами и сырьевым материалом. В зависимости от гранулометрического состава, влажности и вида сырья применяют теплообменники в виде конвейерных решеток и группы циклонов – циклонные теплообменники. Конвейерные решетки применяют для подсушки, подогрева и частичной декарбонизации гранулированной сырьевой смеси с влажностью 14–16% (рисунок 1.9). Решетка состоит из шарнирно соединенных стальных звеньев, образующих бесконечную ленту шириной 3–4 м и длиной 15–25 м, заключенную в камеру, футерованную огнеупором.  1 – гранулятор; 2 – колосниковая решетка; 3 – холодная камера; 4 – перегородка; 5 – вентилятор; 6 – горячая камера; 7 – циклон; 8 – труба; 9 – шнек; 10 – элеватор; 11 – вращающаяся печь; 12 – транспортер; 13 – дымосос. Рисунок 1.9 - Конвеерный кальцинатор вращающейся печи Камера разделена на горячую и холодную части вертикальной перегородкой с поперечным вырезом для прохода движущейся решетки. Горячая часть камеры присоединена к печи, холодная – движется вместе с решеткой в направлении загрузочного конца печи. Отходящие из печи газы температурой 1073–1373 К (800–1100 °С), двигаясь навстречу ему, просасываются через слой материала, лежащий на решетке, в пространство под решеткой. При этом материал не только подогревается, но в случае известкового сырья частично декарбонизируется. Поэтому такие решетки называют кальцинаторами. Газы из нижней части горячей камеры последовательно проходят через трубу, циклоны (для очистки от пыли) и вентилятор, подающий их в верхнюю часть холодной камеры. Проходя вновь через слой материала, подсушивая и подогревая его, газы, из холодной камеры температурой 473–573 К (200–300 °С) удаляются дымососом в атмосферу. Теплообменники циклонного типа (рисунок 1.10) состоят из группы последовательно соединенных между собой циклонов.  1 – печь; 2 – дымосос; 3 – циклон очистки газов; 4, 9, 11 – циклоны соответственно ІІІ, ІІ и І степени подготовки; 5 – батарейный циклон ІV степени подготовки сырья; 6 – газоход; 7 – дозатор; 8 – элеватор; 10 – бункер сырьевой муки; 12 – расходный бункер; 13 – течка; 14 – питатель при работе печи без теплообменников. Рисунок 1.10 - Установка циклонного теплообменника за барабаном печи Сухая сырьевая смесь или размолотый до фракции 0–1,2 мм известняк проходит четыре ступени циклонов, двигаясь навстречу потоку отходящих горячих газов. Сырой материал поступает в соединительный патрубок циклона IV ступени, где, проходя в закрученном потоке газов, подогревается и, отделившись от него, поступает в соединительный патрубок циклона III ступени и так последовательно, встречая все более горячие потоки газов, входит в печь хорошо подготовленным для обжига. Соответственно газы успевают наиболее полно использовать свою теплоту. Печи, снабженные циклонными теплообменниками, характеризуются небольшой длиной барабана, высоким коэффициентом полезного действия и низким расходом топлива. 2. Разработка систем автоматизации технологического процесса 2.1 Анализ планируемой системы управления и выбор параметров подлежащих автоматизации Данный технологический процесс имеет параметры, которые необходимо регулировать и контролировать. Все параметры тесно связаны между собой и выход одного из них за допустимые пределы может привести к последствия. В данной схеме автоматизации осуществляется регулирование следующих параметров: • Автоматическое регулирование температуры в зоне обжига печи. • Автоматическое регулирование температуры в зоне охлаждения В данной схеме осуществляется контролирование следующих параметров: • Контроль температуры по всей длине печи. • Контроль давления по всей длине печи. Так же установлена автоматика безопасности, которая сигнализирует о предельных значения давления в, и сигнализация о подачи воздуха на горение. В процессе функционирования оборудования осуществляется диагностика состояния управляющих вычислительных средств системы, а также выдача информации о состоянии технологического объекта управления по запросу оператора и при возникновении аварийных ситуаций. Все вышеперечисленное осуществляется в реальном времени по следующим категориям: сбор и обработка сигналов и формирование управляющих воздействий; измерение параметров технологического процесса; измерение параметров управляемого оборудования; управление и регулирование технических параметров; управление исполнительными механизмами; управление состоянием технологических объектов, блокировкой и сигнализацией их состояния; сбор информации, обработка и протоколирование полученной информации о состоянии технологического объекта управления. Оснащение проектируемых установок необходимым количеством контрольно-измерительных приборов и средств автоматизации предусматривается в объеме, обеспечивающем нормальную и бесперебойную работу технологического оборудования. 2.2 Выбор технических средств для построения системы автоматизации Основным прибором регулирования температуры в данном курсовом проекте является измеритель-регулятор ТРМ-101  Рисунок 2.1 – Измерительный регулятор ТРМ101 Приборы ТРМ101 в комплекте с первичным преобразователем предназначены для измерения физического параметра контролируемого объекта, отображения измеренного параметра на встроенном цифровом индикаторе; а также для формирования сигналов управления встроенными выходными устройствами, которые осуществляют регулирование измеряемого параметра. (см. рисунок 2.1) Приборы ТРМ101 могут быть использованы в системах контроля и регулирования при выполнении технологических процессов в разных отраслях промышленности и сельском хозяйстве. Прибор может выполнять следующие функции. 1. Измерение температуры или другой физической величины. 2. Регулирование измеряемой величины по ПИД-закону путем импульсного или аналогового управления. 3. Автонастройка регулятора на установленном объекте. 4. Определение аварийной ситуации при выходе измеряемого параметра за заданные границы и при обрыве в контуре регулирования. 5. Обнаружение ошибок работы и определение причины неисправности. 6. Работа в сети, организованной по стандарту RS-485, что позволяет задавать необходимые режимы работы прибора и осуществлять контроль. 7. Дистанционное управление запуском и остановкой регулирования. Измеритель температуры многоканальный прецизионный "Термоизмеритель ТМ-12м":  Рисунок 2.2 – Измеритель температуры многоканальный ТМ-12м Прибор имеет 12 каналов для измерения температуры. Результаты измерения температуры всех 12 каналов одновременно отображаются на экране дисплея и посылаются во внешнее устройство через последовательный интерфейс RS-232С. Прибор позволяет осуществить сбор заданного количества результатов измерений через заданный интервал времени (мониторирование) и сохранение этих результатов в энергонезависимой памяти прибора. Память, отведенная для данных мониторинга, позволяет записать не менее 20.000 результатов измерения для каждого из 12 каналов. Данные мониторинга сохраняются при выключении прибора и в дальнейшем могут быть переданы во внешнее устройство. Прибор обеспечивает измерение температуры на объектах, удаленных от прибора на расстояния до 100 м.(см.рисунок 2.2)  Рисунок 2.3 – Датчик-реле напора и тяги ДНТ-100 Датчики-реле напора и тяги ДНТ-100 (аналог ДНТ-1) предназначены для использования в автоматических и автоматизированных системах контроля, управления и регулирования давлений (избыточного и вакуумметрического, а также разности давлений) (см.рисунок 2.3  Рисунок 2.4 – Преобразователь термоэлектрический ТХА 1199 Преобразователи термоэлектрические (термопары) ТХА-1199 и ТХА-1199Exd предназначены для измерения температур в различных областях промышленности. Исполнения термоэлектрических преобразователей (термопар), позволяющих решать множество технологических задач производственных процессов.(см.рисунок 2.4)  Рисунок 2.5 - Клапан-отсекатель К-301/К-302 Клапан-отсекатель К-301/К-302, устройство отсекающее УО1610А, УО7006 предназначены для автоматического перекрытия трубопровода природного газа, газоконденсатной смеси при аварийном повышении или понижении давления в нём.(см.рисунок 2.5) 3 Описание принятой системы автоматизации |