1 Автоматизация термической печи

Скачать 410.15 Kb. Скачать 410.15 Kb.

|

|

Содержание

Введение ОАО «Волгограднефтемаш» – предприятие промышленной отрасли, относящееся к обрабатывающим производствам к категории «производство машин и оборудования». Производит оборудование для нефтяной, нефтеперерабатывающей, газовой, химической и нефтехимической отраслей промышленности. Точкой отсчета в истории создания Предприятия явилось принятие в 1939 году Правительством СССР решения о строительстве в г. Сталинграде завода по производству тяжелого крекингового оборудования для строящихся нефтеперерабатывающих заводов в Сталинграде, Саратове, Сызрани и других городах Поволжья. Строительство завода началось в 1940 году. После окончания боевых действий под Сталинградом в марте 1943 года началось восстановление разрушенных цехов, а в 1946-м – выпуск продукции. Постоянно развиваясь, завод использовал передовые достижения науки. В содружестве с проектными и технологическими институтами активно внедрялись новые технологии, марки сталей (коррозионностойкие, теплостойкие, сталей, работающих при пониженных температурах и сероводородсодержащих средах и др.) для производства нефтегазоперерабатывающего оборудования. За время своего существования завод провел три реконструкции, направленные на повышение технического и технологического уровня, наращивание объемов производства. За внедрение крупноблочного метода производства оборудования для нефтеперерабатывающей промышленности в 1966г. завод был удостоен высшей награды СССР – ордена Ленина. Этот метод производства позволил сократить сроки ввода оборудования у заказчика в полтора-два раза. В состав ОАО «Волгограднефтемаш» входят Волгоградский завод нефтяного машиностроения им. Петрова, филиал Котельниковский арматурный завод. Головное предприятие – Волгоградский завод нефтяного машиностроения им. Петрова специализируется на выпуске оборудования, предназначенного для эксплуатации в химической, нефтеперерабатывающей, нефтяной, газовой промышленности и в других отраслях. Основной вид продукции завода – сосуды, работающие под давлением: сепараторы, реакторы, коксовые камеры, абсорберы, адсорберы, десорберы, колонны, емкости, ресиверы, пылеуловители и т. п., в том числе в блочно-комплектном исполнении. Сосуды изготавливаются из углеродистых, коррозионностойких и жаропрочных сталей, однослойных и двухслойных с толщиной листа от 4 до 260 мм и диаметром сосудов от 200 до 12000 мм. Завод обеспечен современными станками и оборудованием с программным управлением известных мировых производителей. Обладая высококвалифицированными специалистами мы имеем возможность не только изготавливать, но, и обеспечивать шефмонтаж и пуско-наладку, обучение персонала заказчика, гарантийное и послегарантийное обслуживание всего производимого оборудования. Для обеспечения качества продукции и удовлетворения требований потребителей на предприятии действует система менеджмента качества сертифицированная по ИСО 9001-2001, признанная соответствующей международным стандартам. На предприятии имеется термическое производство. Термическое оборудование используется для проведения нормализации, закалки и отпуска заготовок, а также послесварочного отпуска сборочных единиц. Контроль режима термообработки осуществляется по показаниям печных термопар с записью процесса на диаграмме регистрирующего прибора. Значения температуры фиксируются в журнале термообработки. При необходимости, процесс термообработки проводится по показаниям термопар, закрепленных на садке. Термообработка выполняется в соответствии с требованиями российских стандартов (ГОСТ Р 52630-2012), требований секции VIII, div 1, 2 кода ASME, спецификаций PVM-SU-5004-G фирмы Chevron, API-934, спецификаций UOP компании Honeywell и др. Для проведения объемной печной термообработки и нагрева металла на предприятии установлены 60 печей, работающих на природном газе или электричестве. Размеры пода печей от 0,5х0,5 до 8,5х39,7 м. Вес садки от 0,001 до 700 т. Температура нагрева садки до 1100°С при термообработке и до 1250°С при ковке и штамповке. На заводе используется 3 установки для проведения местной термообработки, мощностью 100 и 150 кВт. Режим работы установок – автоматический по заданной программе. Нагрев изделий производится при помощи нагревателей сопротивления. Так же на предприятии существует возможность и есть опыт проведения внепечной термообработки сосудов и аппаратов, которые по своим размерам превосходят размеры печи. Целью производственной практики является применение теоритических знаний, полученных в ВУЗе, на практике, и приобретение новых знаний и навыков. Сбор материалов для последующего его применения в дипломной работе. Ознакомление с САУ термической печи, на примере печей установленных на заводе ОАО "Волгограднефтемаш". Поиск недостатков САУ, и попытка исправления их с помощью модернизирования. Составление отчет по производственной практике. Глава 1.

Термические печи служат для нагрева материалов с целью их термической обработки — закалки, отпуска, отжига, нормализации. К ним относятся печи для термической обработки стали, чугуна, стекла и т. д. В конструкциях печей-теплогенераторов тепло освобождается из самого нагреваемого объекта. К таким конструкциям можно отнести индуктивные печи или конвертеры. В таких печах внешний теплообмен большой роли не играет при нагреве материала.

Основным признаком класса печи является способ выделения тепла в рабочей области термической печи. Имеется два метода нагрева материала: топливный или электрический. В топливной печи химическая энергия газа или жидкого топлива при сжигании превращается в тепло. Электрические печи преобразуют электрическую энергию в тепловую. Основные типы электропечей можно разделить на:

Индукционные термические печи преобразуют переменные магнитные колебания в тепловую энергию. Такие конструкции часто применяют для плавки стали и цветных металлов. В таких печах тепло распространяется с самого материала. Электронно-лучевые печи работают по принципу столкновения потоков электронов ускоренных в вакуумном пространстве. Дуговые печи создают тепловую энергию за счет дугового разряда в вакуумной среде. Печи сопротивления вырабатывают тепловую энергию во время прохождения тока через полупроводники или активные сопротивления.

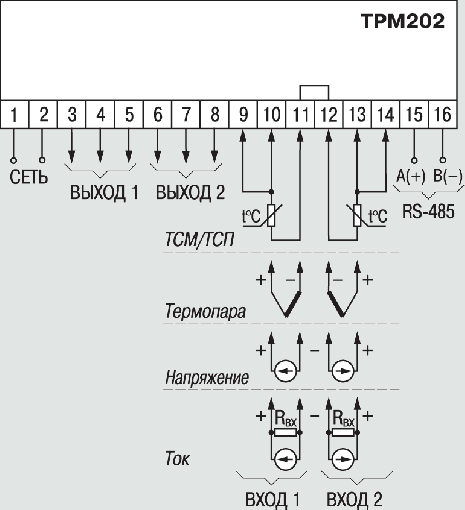

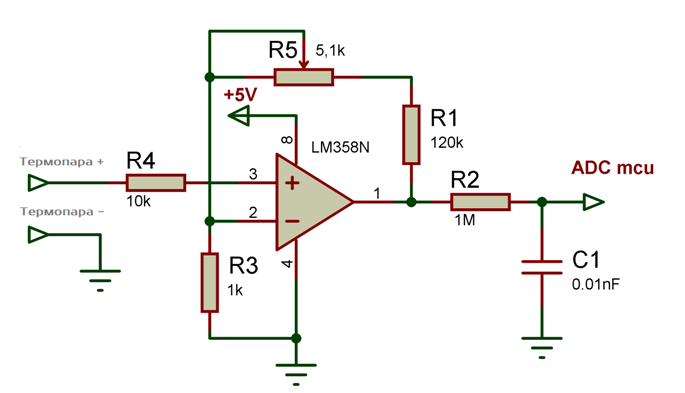

Автоматика термической печи в своей основе имеет контроллер, к которому подключается датчик температуры печи и исполнительные механизмы. В случае с газовой печью устанавливаются пропорциональный газовый клапан для смесеобразования газ-водзух, датчики загазованности, потока и давления воды. Управление системы должно происходить с локального пульта управления (LCS) и персонального компьютера. Этим самым разделяют местное и удаленное управление оборудованием. Как правило, при работе печи в автоматическом режиме, все манипуляции выполняются с персонального компьютера. При возникновении аварийных ситуаций оборудованием можно управлять в ручном режиме, непосредственно находясь возле него. На Рисунке 1 изображен принцип работы и автоматика безопасности термической печи. Как видно для полноценного функционирования системы не достаточно будет применение датчика температуры и газовой горелки или электрического ТЭНа.  Рисунок 1. Применение терморегулятора и термопар к системе термической печи Для обеспечения стабильного температурного режима в термической печи можно применять терморегулятор ОВЕН ТРМ. С помощью этого прибора можно измерять температуру и отдавать команды передавать данные на внешние устройства. К примеру, терморегулятор ОВЕН ТРМ202 имеет встроенный интерфейс связи RS-485. На Рисунке 2 изображен прибор в варианте щитового исполнения.  Рисунок 2. На Рисунке 3 схема подключения терморегулятора ОВЕН ТРМ202. Как видно на схеме, прибор может работать с термопарами и активными датчиками с унифицированным сигналом. Терморегулятор может измерять сигналы с двух входов или выдавать разницу показаний термопар.  Рисунок 3. Подключение термопары может быть выполнено как к удаленному аналоговому модулю PLC, так и к микроконтроллеру. В последнем случае сигнал следует обработать и усилить, как на Рисунке 4. Датчик температуры печи подключается к контроллеру через аналоговые модули связи.  Рисунок 4. В жестких условиях работы, обычно применяется термопара печей типа PT-100 и им подобные. На Рисунке 5 изображена стандартная термопара серии PT-xx.  Рисунок 5.

Есть несколько видов термопар, в зависимости от состава используемого материала (сплав или чистый металл). К примеру, термопара К-типа часто можно встретить в промышленных приборах и инструментах. Напряжение на выходе прибора может составлять 40мкВ/°С, поэтому такой слаботочный сигнал требуется в усилении. Термо-ЭДС пропорциональна перепаду температур между горячим и холодным сплавом. Для получения значений с термопары можно применить схему как на Рисунке 4. Подключение термопары происходит на прямой вход ОУ. Но есть и специализированные микросхемы, у которых есть входы под данные типы термопар. К примеру, можно выбрать прибор MAX31855 от фирмы Maxim. Это микросхема имеет встроенный АЦП, что позволяет с ее выхода снимать цифровой сигнал. Основные характеристики прибора MAX31855:

Для компенсации холодного спая в микросхему был интегрирован температурный датчик. По этой причине очень важно расположить микросхему недалеко от разъема подключения термопары. MAX31855 можно подключать напрямую к микроконтроллеру по SPI интерфейсу, который работает только в режиме чтения данных.

Угарный нельзя увидеть или определить на запах, поэтому для обеспечения безопасности рабочего персонала необходимо устанавливать специализированные датчики СО. Если нагревательная печь работает с нарушениями технологических режимов или она повреждена, то около нее образуется опасный слой угарного газа, концентрация которого можно определить с помощью датчика TGS5042 компании Figaro Engineering. На Рисунке 6 представлена плата с подключенным датчиком СО. По сравнению с «сухими» датчиками у TGS5042 потребление активных веществ, практически отсутствует. Прибор способен долгое время формировать точные сигналы без какого-либо обслуживания. Данные о концентрации угарного газа выдаются по токовому интерфейсу, что делает прибор еще удобней в использовании. Для полной калибровки датчика достаточно 10 минут.  Рисунок 6. Глава 2.2.1. Автоматизация управления электрическими печамиЭлектрические печи сопротивления (камерные, шахтные, колпаковые и др.) широко применяются для термообработки изделий в различных отраслях промышленности: в металлургии, энергетическом машиностроении, металлообработке, керамическом и стекольном производстве. Использование автоматизированных систем управления при термической обработке повышает качество продукции и облегчает труд обслуживающего персонала. Современное оборудование и новые методы автоматического управлении позволяют снизить затраты на ремонт и обслуживание оборудования, получить экономический эффект от рационального использования энергоресурсов вследствие оптимального управления технологическим процессом. В ходе прохождения производственной практики было выявлено и предложено два проектных решения модернизации системы управлений электропечами ,с помощью использования литературы и примеров готовых проектов, с учетом таких технологических потребностей, как точное регулирование температуры, возможности быстрой смены режимов при обработке различных видов изделий.  При подготовке проектов модернизации АСУ предварительно был проведён подробный анализ технологического процесса термообработки для выяснения основных недостатков и проблем в работе печей. Например, во время отжига деталей и металлоконструкций недопустимы даже незначительные отклонения температуры от значений, указанных в технологической карте. Нарушения температурного режима могут привести к несоответствию механических свойств изделий, заявленных изготовителем, что, в свою очередь, может повлечь аварии на производстве. 2.2. Системы регулирования температуры а электропечах на основе приборов овен В качестве регулирующего устройства в системе управления электропечью используется двухканальный программный ПИД-регулятор ОВЕН TPM151, два канала которого регулируют температуру на нагревательных элементах. Исполнительным устройством служит блок управления симисторами и тиристорами (БУСТ), который обеспечивает точность автоматической регулировки мощности на нагревательных элементах печи методом фазового управления. Для расширения входов и получения дополнительной возможности измерении температуры в самом изделии или в муфеле печи применяется модуль ввода ОВЕН МВА8. Обмен данными между регуляторами и модулем аналоговое о ввода осуществляется при помощи компьютера, для согласования интерфейсов RS-485/RS-232 используется преобразователь интерфейса ОВЕН АС3-М (рис. 1).  Рис. 1. Общая структурная схема системы автоматического управления (САУ) температуры для четырех электропечей Разработанная система позволяет выполнять режим отжига любой степени сложности. Смена уставок в системе регулирования температуры осуществляется автоматически по разработанной технологом программе. Программы технолога создаются на компьютере верхнею уровни и заносятся в каждый прибор ТРМ151. Схема системы регулирования температуры в шахтной печи показана на рис. 2.  Рис. 2. Функциональная схема регулирования в шахтной электропечи Система позволяет задавать скорость изменения температуры (увеличение иди уменьшение до заданного значения) в каждой нагревательной зоне по индивидуальному графику, что обеспечивает равномерный нагрев изделия во всех точках. Возможен переход с одной программы на другую по достижении определенного значения любого из параметров температуры или времени. Сбор данных с каждой печи осуществляете и при помощи SCADA-системы OWEN PROCESS MANAGER. Предложенная система регулирования температуры может быть реализована в любых электропечах с одной или двумя нагревательными зонами. Дли системы требуется:

Предлагаемая система управления увеличивает надёжность работы электропечей за счет замены аналоговых регуляторов и релейных исполнительных механизмов на микропроцессорные регулирующие элементы и бесконтактные силовые ключи (симисторы). Количество внешних соединений и клеммных коробок при этом уменьшается в несколько раз. Например, один ПИД-регулятор ТРМ151, модуль ввода ОВЕН МВА8 и компьютер заменяют три старых, но весьма дорогих двухпозиционных регулятора-самописца, при этом точность и возможности регулировки значительно увеличиваются за счет применении ПИД-регуляторов с автоматической подстройкой коэффициентов. Стоит отметить, что затраты на проведение модернизации существенно сократятся, если модернизация будет производиться на нескольких установках сразу. Например, для четырех печей кроме регуляторов температуры понадобится всего одни модуль МВА8 и компьютер. Печь имеет две независимо работающие зоны нагрева (предварительного и точного нагрева). В печи организовано два контура регулирования температуры на регуляторах ОВЕН ТРМ151. Линия предназначена для непрерывного отжига и травлении медных и латунных лент толщиной 0,15 - 0,8 им и шириной 200 - 630 мм. В процессе обработки рулоны разматывают и протягивают в печи по опорным роликам. После отжига металл изменяет свою структуру и механические свойства. Для достижения точного регулировании температуры применяются два блока управления ОВЕН БУСТ по одному на каждый канал приборов TPM151, которые регулируют мощность нагревательных элементов методом фазового управления. Для более сложных систем с управлением тремя и более нагревательными зонами, а также работой вентиляторов и других исполнительных механизмов наиболее приемлемой станет система с управляющим устройством в виде программируемого логического контроллера, например, ОВЕН ПЛК. Примером такого типа установок может служить самый распространённый в промышленности тип печей - камерная электрическая печь сопротивления, либо колпаковая электропечь. В этих печах, в зависимости от конструкции, могут быть три зоны нагрева. Дли оптимального регулирования температуры в них необходимо иметь три независимых контура управления. Система регулирует температуру в каждой зоне нагрева: в первой, во второй и в третьей зонах используя, соответственно, первый, второй и третий каналы регулирования. Все контуры подчиняются главному контуру управлении температуры в муфеле. Контуры подчинённого регулирования идентичны и состоят из регулятора температуры, программно реализованного в контроллере (ОВЕН ПЛК154), исполнительного устройства (ОВЕН БУСТ и симисторов) и объекта управления (нагревательных элементов). Регулятор главного контура регулирования (рис. 3), так же как и регуляторы подчинённых контуров, программно реализован в контроллере ПЛК154.  Рис. 3. Функциональная схема САУ электрической печи Данные с каждого канала поступает сначала на контроллер, а затеи на компьютер, где обрабатываются и хранятся при помощи SCADA-системы, приспособленной для работы с данный технологическим процессом и выбранным контроллером. В разработанной системе помимо автоматического регулирования температуры возможно регулирование с помощью резисторов ручного управления. Ручное управление используется во время наладки или аварийной ситуации. Основными управляющими и контролирующими элементами СУ камерной лечи являются:

Отличительной особенностью проекта с использованием ПЛК является возможность визуализации на компьютере процесса регулирования температуры в выбранной электропечи. Сегодня существует целый ряд приложений, позволяющих выбирать необходимое программное обеспечение для ACУ ТП. Такими возможностями обладает продукт TraceMode, который совмещает программные стандарты с большинством средств промышленной автоматики от мировых производителей, в том числе производства ОВЕН. Поэтому данный продукт, как никакой другой подходит в качестве основного системного программного обеспечения при создании АСУ электрической печи. Это обусловлено еще и тем, что программа Trace Mode имеет широкие функциональные возможности и удобную среду разработки, а также тем, что с ней бесплатно поставляются драйверы для выбранного контроллера ОВЕН ПЛК. Экранные формы контроля и регулирования значительно упрощают эксплуатацию печей и облегчают работу оператора. Их внешний вид и структура может быть выполнена индивидуально под каждый заданный технологический процесс и установку. 2.3. Результат автоматизации Описанные проекты в полной мере учитывают запросы и требования, предъявляемые к термообработке изделий в электротермических установках. Проекты требуют минимальных экономических затрат на установку оборудования КИПиА и его обслуживание. Внедрение этих решений позволит повысить качество продукции, уменьшить количество брака, снизить расход сырья, сократить поломки и простои оборудования и тем самым увеличить объём выпуска продукции, а так же повысить производительность за счет улучшения условий труда обслуживающего персонала. Предлагаемая система управления увеличивает надёжность работы электропечей за счёт замены аналоговых регуляторов и релейных исполнительных механизмов на микропроцессорные регулирующие элементы и бесконтактные силовые ключи (симисторы). Количество внешних соединений и клеммных коробок при этом уменьшается в несколько раз. Например, один ПИД-регулятор ТРМ151, модуль ввода ОВЕН МВА8 и компьютер (рис. 2) заменяют три старых, но весьма дорогих двухпозиционных регулятора-самописца, при этом точность и возможности регулировки значительно увеличиваются за счет применения ПИД-регуляторов с автоматической подстройкой коэффициентов. Затраты на проведение модернизации существенно сократятся, если модернизация будет производиться на нескольких установках сразу. Например, для четырех печей кроме регуляторов температуры понадобится всего один модуль МВА8 и компьютер (рис. 1). Использование АСУ при термической обработке повышает качество продукции и облегчает труд обслуживающего персонала. Современное оборудование и новые методы автоматического управления позволяют снизить затраты на ремонт и обслуживание оборудования, получить экономический эффект от рационального использования энергоресурсов вследствие оптимального управления технологическим процессом. ЗаключениеВ процессе прохождения производственной практики на ОАО «Волгограднефтемаш» были проделаны следующие работы: - исследованы общие сведения об организации, какую продукцию изготавливают; - исследованы термические печи, используемые в производстве; - изучена система автоматизации системы безопасности газовой печи; - изучены системы регулирования температуры а электропечах на основе приборов овен; - собрана информация для выпускной квалификационной работы в виде чертежей. ОАО"Волгограднефтемаш" – крупнейший российский производитель технологического оборудования для газовой, нефтяной и нефтехимической отраслей промышленности. Список использованной литературы1. Телегин А. С., Лебедев А. Н. Конструкция и расчет нагревательных устройств. – М.,: Машиностроение, 1975. 2. Долотов Г. П., Кондаков Е. А. Печи и сушила литейного производства: 3-е изд., перераб. И доп. – М.,: Машиностроение, 1990. 3. http://prom-electric.ru/articles/2/137/ 4. Дроботов, А. В. Компьютерные технологии в автоматизации [Текст] : учеб. пособие / А. В. Дроботов, Н. В. Пройдакова ; ВолгГТУ. - Волгоград : ВолгГТУ, 2015. - 61 с. 5. Деменков Н.П. Языки програмирования промышленных контроллеров: Учебное пособие. -М.: изд-во МГТУ им. Н.Э. Баумана, 2004. 6. Деменков Н.П., Системы автоматического управления на основе программируемых логических контроллеров. Техническая коллекция Schneider Electric. выпуск 16, 2006 7. Гайнутдинов К.Р. Программируемые реле ОВЕН. Вводный курс. Интернет-издание . 2013. – 95 с. 8. В.Н. Баранов. Применение контроллеров AVR: схемы, алгоритмы программы. 2004 год. 288 стр. 9. Клюев, А.С. Автоматизация настройки систем управления / А.С. Клюев, В.Я. Ротач, В.Ф. Кузищин. - М.: Альянс, 2015. - 272 c. 10. Иванов, А.А. Автоматизация технологических процессов и производств: Учебное пособие / А.А. Иванов. - М.: Форум, 2012. - 224 c. |