Исследование свойств магнитотвердых материалов. lab_iodo — копия. 1. Цель работы Изучение влияния на рабочую индукцию Bd постоянного магнита химического состава мтм, термической обработки и коэффициента размагничивания

Скачать 428.32 Kb. Скачать 428.32 Kb.

|

|

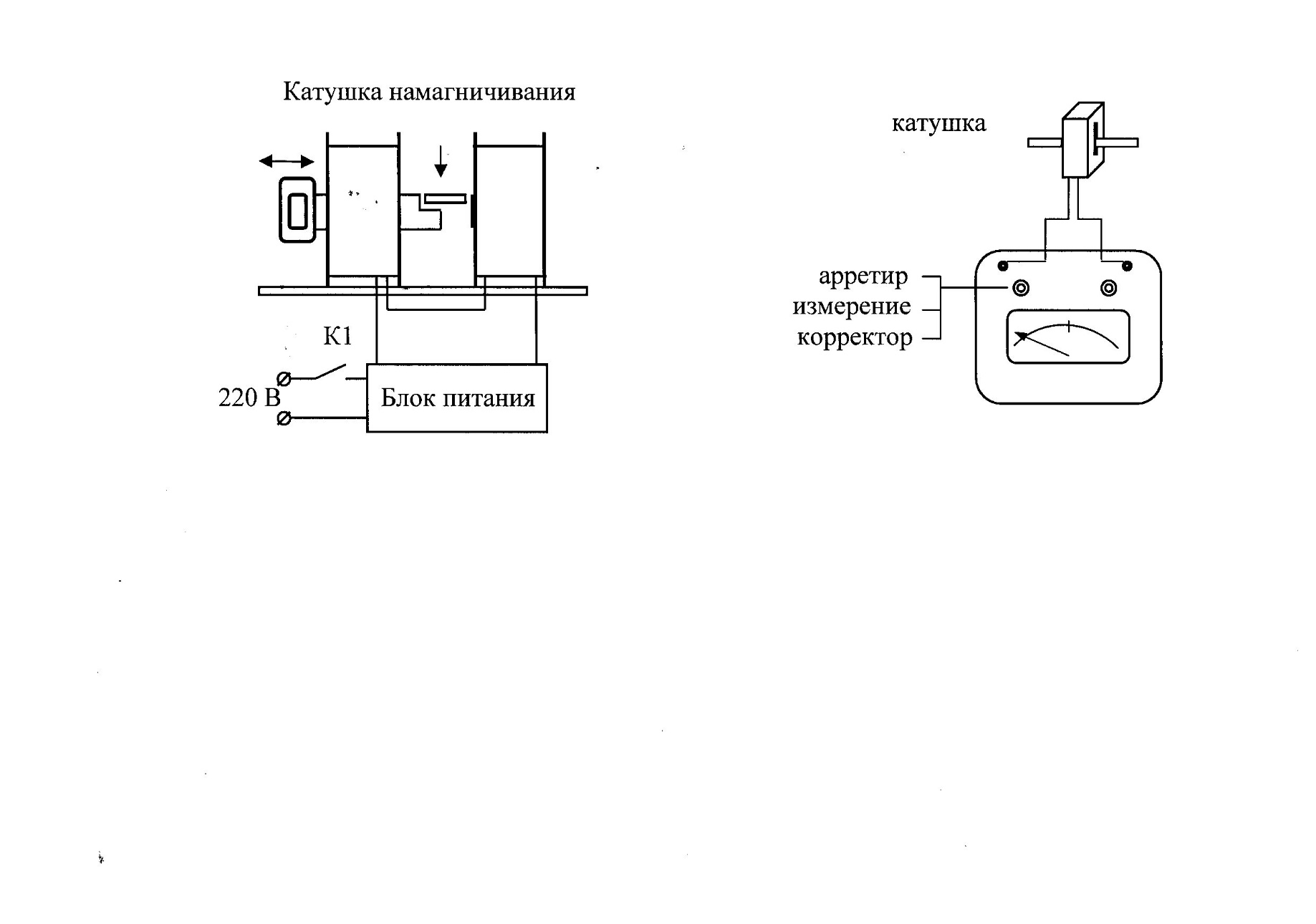

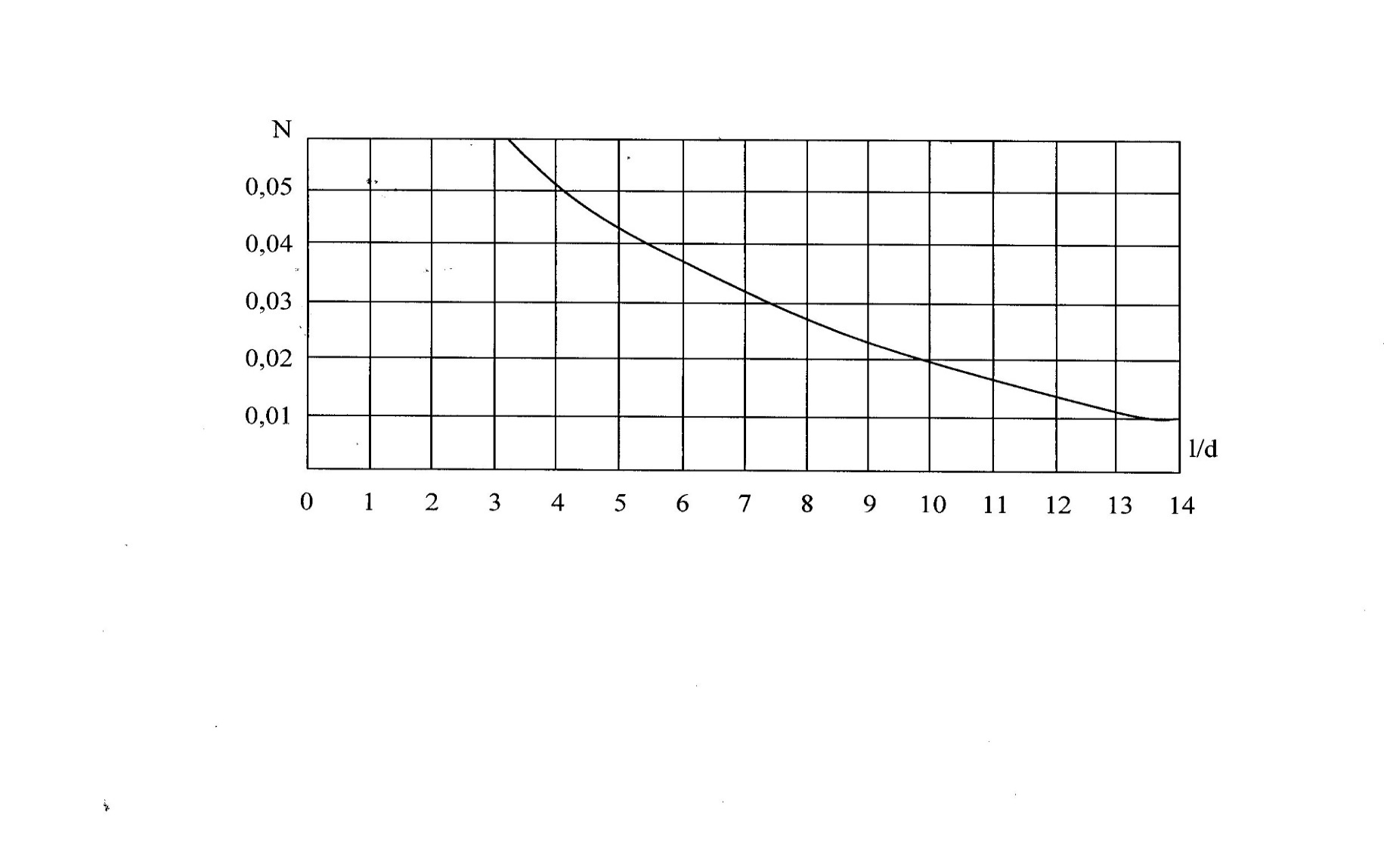

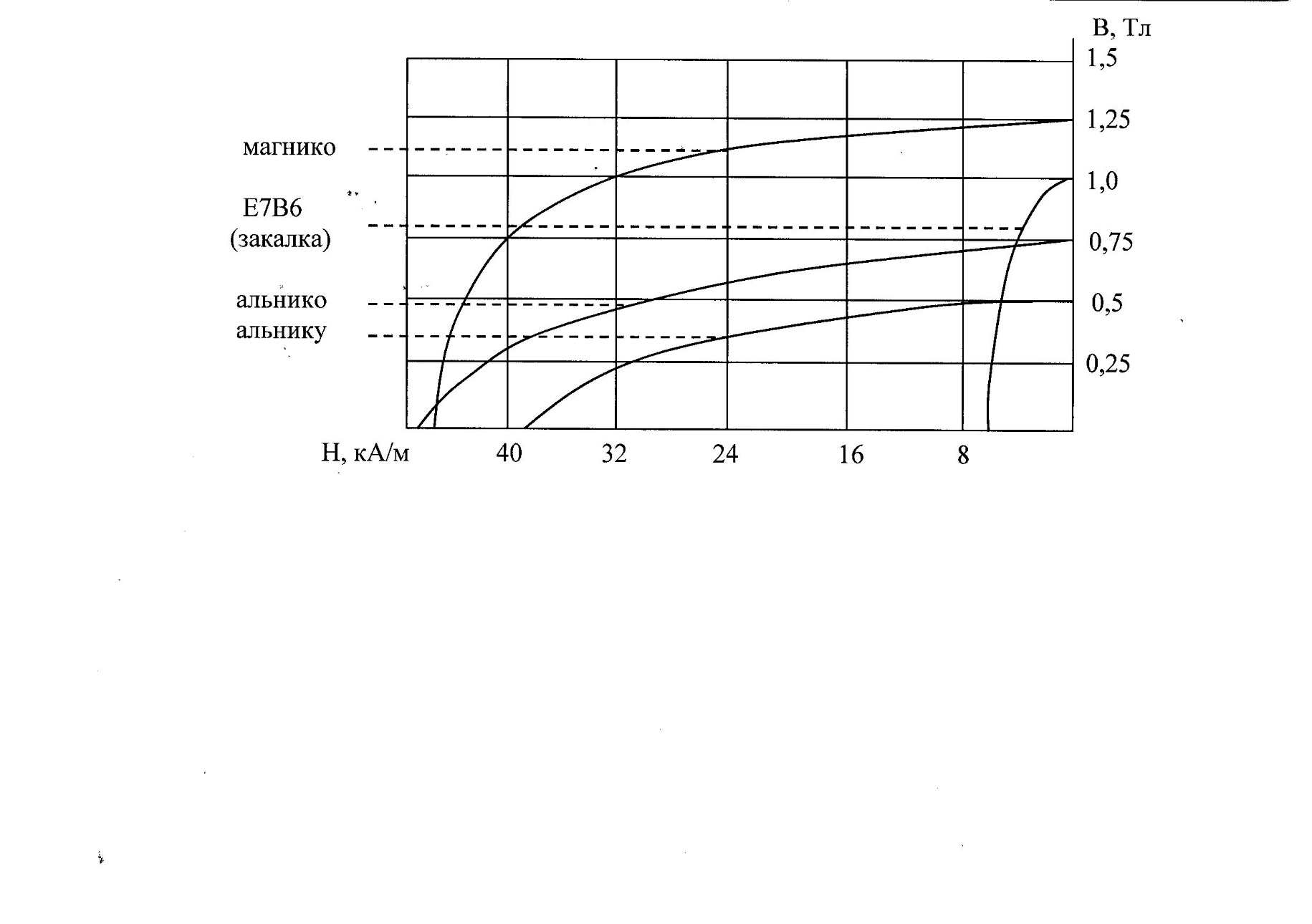

1. Цель работы: Изучение влияния на рабочую индукцию Bd постоянного магнита химического состава МТМ, термической обработки и коэффициента размагничивания; Освоение инженерной методики расчета рабочей индукции постоянных магнитов, сопоставление расчетных и экспериментальных значений Bd; исследование влияния частичного размагничивания постоянного магнита на стабильность его магнитного потока при следующем воздействии посторонних магнитных полей. 2.Описание лабораторной установки Лабораторная установка включает в себя электромагнит для намагничивания образцов, милливеберметр М119, набор образцов из магнито-твердых материалов. На лабораторном стенде и в данных методических указаниях приведены необходимые исходные данные для определения Bd расчетным и графическим путем: - кривая зависимости коэффициента размагничивания N от соотношения l/d; - длина постоянного магнита, l; - расчетный диаметр, d; - площадь поперечного сечения,S; - размагничивающие участки гистерезисных циклов для МТМ, изучаемых в работе. Катушки электромагнита (рисунок 7.1) питаются постоянным током от выпрямителя. Тумблер 5 служит для подачи напряжения на катушки электромагнита при намагничивании образцов. Образец 3 устанавливается между неподвижным 2 и подвижным 4 полюсами электромагнита. Определение рабочей индукции Bd постоянного магнита основано на экспериментальном измерении потокосцепления ψ милливеберметром. Потокосцепление ψ определяется как произведение ψ= Фd·ω, где Фd= Bd·S – магнитный поток через один виток измерительной катушки М119, создаваемый данным постоянным магнитом с площадью поперечного сечения S; ω- число витков в имерительной катушке милливеберметра, ω=50. Размерность потокосцепления и магнитного потока одна и таже, Вб. Измерение ψ производится методом сдергивания образца 1 с нейтральной линии измерительной катушки К (рисунок 7.1). При этом отклонение стрелки милливеберметра 2 пропорционально изменению магнитного потока, сцепленного с имерительной катушкой, шкала прибора М119 отградуирована в единицах магнитного потока- милливеберах ( 1 деление= 0,1 мВб ).  Рисунок 1 – схема электромагнита Рисунок 2 – Схема милливеберметра 3. Краткое изложение метода: С помощью прибора измеряем  для каждого образца. Затем, используя формулу (1), считаем значение ВМ.З для каждого образца. Используя график, приведённый на рабочей установке, находим значение угла сдвига ( для каждого образца. Затем, используя формулу (1), считаем значение ВМ.З для каждого образца. Используя график, приведённый на рабочей установке, находим значение угла сдвига ( ), используя следующий график, измеряем значение ВМ.З для каждого образца. Сравниваем полученный значения В (расчётное и измеренное). ), используя следующий график, измеряем значение ВМ.З для каждого образца. Сравниваем полученный значения В (расчётное и измеренное).Таблица 1 – Значение  для МТМ различного химического состава с различными видами термообработки и разными типоразмерами для МТМ различного химического состава с различными видами термообработки и разными типоразмерами

Таблица 2 – Влияние частичного размагничивания на величину

3. Рабочие формулы: l/d l - длина d - Расч. диам  где ВМ.З – рабочая индукция разомкнутого магнита (Вб/м2);  - потокосцепление (мВб); - потокосцепление (мВб);  - число витков измерительной катушки ( - число витков измерительной катушки ( = 50); S – поперечное сечение образца МТМ (м2). = 50); S – поперечное сечение образца МТМ (м2).α=arctg[(N/  ⸱( ⸱( где  - угол сдвига; - угол сдвига;  - коэффициент размагничивания, определяемый по кривой - коэффициент размагничивания, определяемый по кривой  в зависимости от отношения длинны постоянного магнита в зависимости от отношения длинны постоянного магнита  к диаметру d круга , одинакового по площади с сечением постоянного магнита; МВ, МН – масштабы индукции и напряжённости магнитного поля для размагничивающегося участка гистерезисной кривой данного материала ( к диаметру d круга , одинакового по площади с сечением постоянного магнита; МВ, МН – масштабы индукции и напряжённости магнитного поля для размагничивающегося участка гистерезисной кривой данного материала ( = 624⸱10-7 = 624⸱10-7  ); );  . . 4. Расчеты: Нахожу значение l/d для каждого образца и заношу их в таблицу 1 и 2  =6,65/1,2=5,54 =6,65/1,2=5,54 =5,4/1,35=4 =5,4/1,35=4 =9,4/1,2=7,83 =9,4/1,2=7,83 =5,7/1,47=3,87 =5,7/1,47=3,87 =13,5/1,35=10 =13,5/1,35=10 =9,5/1,35=7,03 =9,5/1,35=7,03l/d №9, намагниченный = 13,3/1,2=11,08 l/d 1/2, намагниченная = 6,65/1,2=5,54 l/d №9 ненамагниченный = 1,33/1,2=11,08 l/d 1/2, намагниченная = 6,65/1,2=5,54 Нахожу значение N по Рисунку 3, для каждого образца и заношу их в таблицу  Рисунок 3 – Зависимость коэффициента размагничивания N от соотношения размеров цилиндрического образца Определяю рабочую индукцию разомкнутого магнита на основе экспериментальных данных для каждого образца по формуле:  данные заношу в таблицу 1 данные заношу в таблицу 1 =0,9⸱ =0,9⸱ /(50⸱0,00011)=163,63⸱ /(50⸱0,00011)=163,63⸱ = 0,163 Тл = 0,163 Тл =0,1⸱ =0,1⸱ /(50⸱0,000143)=13,98⸱ /(50⸱0,000143)=13,98⸱ = 0,01398 Тл = 0,01398 Тл =1,8⸱ =1,8⸱ /(50⸱0.000113)= 318,58⸱ /(50⸱0.000113)= 318,58⸱ = 0,318 Тл = 0,318 Тл =2,8⸱ =2,8⸱ /(50⸱0,00017)=329,41⸱ /(50⸱0,00017)=329,41⸱ = 0,329 Тл = 0,329 Тл =2,6⸱ =2,6⸱ /(50⸱0,000143)= 363,63⸱ /(50⸱0,000143)= 363,63⸱ = 0,363 Тл = 0,363 Тл =1,6⸱ =1,6⸱ /(50⸱0,000143)=223,77⸱ /(50⸱0,000143)=223,77⸱ = 0,223 Тл = 0,223 Тл =2,5⸱ =2,5⸱ /(50⸱ 0,00011)=454,54⸱ /(50⸱ 0,00011)=454,54⸱ = 0,454 Тл = 0,454 Тл =1⸱ =1⸱ /(50⸱ 0.00011)=181,81⸱ /(50⸱ 0.00011)=181,81⸱ = 0,181 Тл = 0,181 Тл =1,2⸱ =1,2⸱ /(50⸱ 0.00011)=218,18⸱ /(50⸱ 0.00011)=218,18⸱ = 0,218 Тл = 0,218 Тл =0,9⸱ =0,9⸱ /(50⸱ 0.00011)=163,63⸱ /(50⸱ 0.00011)=163,63⸱ = 0,163 Тл = 0,163 ТлОпределяю угол сдвига для каждого образца по формуле α=arctg[(N/  ⸱( ⸱( , результат заношу в таблицу 1 , результат заношу в таблицу 1 = arctg [(0,04/4π⸱ = arctg [(0,04/4π⸱ ) ) (624⸱ (624⸱ )] =63 )] =63 = arctg [(0,051/4π⸱ = arctg [(0,051/4π⸱ ) ) (624⸱ (624⸱ )]=68 )]=68 = arctg [(0,028/4π⸱ = arctg [(0,028/4π⸱ ) ) (624⸱ (624⸱ )]=53 )]=53 = arctg [(0,053/4π⸱ = arctg [(0,053/4π⸱ ) ) (624⸱ (624⸱ )]=68 )]=68 = arctg [(0,02/4π⸱ = arctg [(0,02/4π⸱ ) ) (624⸱ (624⸱ )]=83 )]=83 = arctg [(0,032/4π⸱ = arctg [(0,032/4π⸱ ) ) (624⸱ (624⸱ )]=57 )]=57 Рисунок 4 - Размагничивающие участки петель гистерезиса для различных материалов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

)

)