дайындама жауаптары мен сурактары. 1 Дайындама тсінігі 2 ндірісті типтері

Скачать 139.03 Kb. Скачать 139.03 Kb.

|

|

1)Дайындама түсінігі 2)Өндірістің типтері 3)Сериялы өндірістің түрлері 4)Дайындамаларды таңдау 5) Дайындамаларды өңдеуге берілетін әдіп 6)Бастапқы индекс 7)Соқпаның бастапқы массасы 8)Құю әдісі 9) Дайындаманы өңдеу әдістері ішінде экономикалық шығыны аз болатын әдіс 10)Құйманың қасиеттері 11)Болаттың пішінге байланысты коэффициенті 12)Өндіріс типтерінің жылына шығарылатын өнім санын қандай реттілікпен жіктеледі ? 13)Күрделілік дәрежесі 14)Штампттау (ыстык штампттау , суық штампттау) 15)Штампттау балғалары 16) Дайындамаларды алу тәсілін таңдап алу. 17) Машина жасаудағы дайындама өндірісінің орны. Қазіргі кездегі дайындаманы өндіретін өндірістің дамуы.(1 лек) 18) Технологиялық процестерді ұйымдастырудың қандай пошымдарын білесіз?(2 лекция ) 19) ӨТДБЖ анықтама беріңіз және соның тағайындалуын сипаттаңыз? (3 лек ) 20.Машина жасауда қандай дайындамалар қолданылады? (3 лек ) 21) Ұсақ сериялы және массалық өндірістегі дайындама алу тәсілдері ? Ұсақ сериялық және бірлік өндіріс үшін дайындама ретінде ыстықтай жаймаланған прокатты, құмдақ қалыптарда құюмен алынған құйма және соғумен алынған шыңдалманы қолдану сипатты. Көп еериялық және массалық өндіріс жағдайында дайындама өндіріс тәсілдері: ыстықтай көлемдік штамптау, кокильде және қысыммен құю, қабаттың пошымда және балқыма модельде құюды қолданған жөн. 22) Кокильде құю әдісінің технологиялық мүмкіндіктері және қолдану аймағы ? (5 лекция ) Кокильде құю – құю арнайы тәсілдерінің ішіндегі ең арзаны. Оның ең басты ерекшелігі металдық қалып – кокильді бірнеше рет қолдануға болатындығында. Шойынды кокильдің төзімділігі болатты құю дайындау кезінде 50...500 құйманы, шойынды 400...8000 құйма, түсті металдан құю мың және ондаған мың құйманы құрайды. Кокильдер тұрақты және дәлдік өлшемдерімен құймаларды алуға мүмкіндік береді. Кедір-бұдырлық өлшемі К r -20 мкм жетеді. Пошым материалының жоғары жылу өткізгіштігіне байланысты кристалдану жылдамдығы өте жоғары. Бұл құйманың механикалық қасиетін 10...15% жоғарлатады, бірақ сонымен қатар жұқа қабырғасымен құйма алуды қиындатады. Кокильдің практика жүзінде газ өткізгіштігі және берілгіштігі болмайды. 23) Құйма дайындауда қандай конструкциялық материалдар қолданылады? Құймалық қорытпаларының сыныпталуы және олардың негізгі сипаттамлары Құйма өндірісі үшін 1 –суретте сыныпталуда көрсетілген әртүлі қорытпалар қолданылады. Машина жасауда дайындалатын барлық құймалардың 77% (салмағы бойынша) жуығын шойыннан жасайды. Бұған себеп барлық құймалық қорытплардың ішінде шойынның бағасының төмен болуы, оның салыстырмалы жоғары беріктілігі және жақсы құю қасиеттері. Құю өндірісінде 94% шойын құймаларының салмағы бойынша СЧ10, СЧ15, СЧ18, СЧ20 маркалы сұр шойыннан жасалады.Шойындардың механикалық қасиеттері құйманың химиялық құрамынан, құрлысынан және салмақтылығынан тәуелді. (5 лекция ) 24) Құмдақ қалыпта құюдың ерекшеліктері мен кемшіліктері. Құмдақ қалыпта құю – құюдың кең тараған түрі. Машина жасауда осы тәсілмен 75...80% құймасы (салмағы бойынша) дайындалады. Құйма өлшемі және өндіріс түріне байланысты қолмен, машинамен немесе тұрықтық қалып қолданылады. Құмдақ қалыпта ең қиын канфигурациясымен және салмағы бірнеше грамнан жүздік тоннаға дейін құймаларды алуға болады. Алынған дайындамалар төмен дәлдігімен, кедір-бұдырлықтың жоғары параметрімен және механикалық өңдеуге үлкен әдіптермен сипатталады. Құйманы дайындау бағасы ең аз, бірақ олардың механикалық өңдеу бағасы құюдың басқа түрлерімен алынған дайындамаға қарағанда жоғары. Құмдақ қалыпта құю ең көп металл шығынын талап етеді. Құмдақ қалыпта тек болаттан, шойыннан, аз мөлшерде түсті металдардан құйма алынады. Бұл құю тәсілі көбінесе сериялық және бірлік өндірісте қолданылады. Оны массалық өндірісте қолдану тек механикаландырудың жоғары деңгейінде мүмкін. (5 лекция ) 25) Кесумен өңдеу алдында құйма дайындамаларды термиялық өңдеу Құйма дайындамаларының кесумен өңделуін және өлшемдердің тұрақтылғын өсіру үшін оларды термиялық өңдеуге түсіреді. Термиялық өңдеу сипаты құйма қорытпа түрінен, құю тәсілінен құйма өлшеміне және т.б. факторларға тәуелді. Шойынның термиялық өңделуі шойынның металдық негізінің құрылысын ұсақтау үшін, графиттеу дәрежесі, қалдық кернеуді алып тастау, өлшемдердің түрақтылығы. Бұл кезде шойындағы графит пошымы өзгермейді. Графиттендіру жасытуы барлық шойындар үшін құймалардағы карбидтердің орналасуы және беттік қабаттағы қаттылықты төмендету үшін қолданылады. Ол 850...9800 С температура кезінде жүргізіледі. Жасытудың жалғасуы құйма өлшеміне, қабырға қалыңдығына, шойынның химиялық құрамына байланысты және құйманың қабырға қалыңдығының әрбір 25 мм 1 сағаттан қабылданады. Құйманың барлық қимасы бойынша қаттылықты төмендету үшін және матрицаны ферритті құрылысын алу үшін 700...7200 С температура кезінде жасытудың екінші стадиясын қолданады. 850...9800С –ден 7200 С дейін өтуін жайлап жүргізу керек.Бұл көп феррит және құйманың созымдылығын береді. Соңғы суыну 500...3000 С температура аралығында босау сынғыштығын болдырмау үшін тез өткізіледі. Шойынды қалыптастыру жоғары беріктігі мен тозуға төзімді құйма алу мақсатында 850...9500 С температурада жүргізіледі, демек, перлитті құйма алу үшін. Бір уақытта перлиттің ұсақталуы және қалдық кернеудің алынып тасталуы өтеді. Құйманың толық қызып біткеннен соң, оны пеште тағы 30...120 минут барлық көлемі бойынша құрылысты теңестіру үшін қолданылады. Суыну ауада өтеді. Қалыптастыруды қолданумен шойынның маркасын екі сыныпқа жоғарылатады. Босату термиялық өңдеудің бөлек түрі сияқты сұр шойыннан жасалған құймадағы тек қалдық кернеуді алып тастау үшін қолданылады. Бұл кезде оларды 500...5500 С температураға дейін қыздырады 2...8 сағат ұстайды және пешпен бірге суытады. Болатты құймалар ірі түйілі біртекті емес құрылысты және созымдылығы төмен болады. Химиялық құрамына байланысты болатты құймаларды 850...9000 С температурада күйдіреді, 2...4 сағат бойы ұстайды және пешпен бірге суытады. Бұл жағдайда ең жоғары созымдылық пен ішкі кернеудің ең кіші дәрежесін алады. Қалыптастыру кезінде құймаларды осындай температурада қыздырады 4...5 сағат ұстайды, сосын ауада суытады. Бұл құрылыстың ұсақталуына және түзетілуіне әкеледі. Орташа және жоғары көміртекті болаттар үшін қалыптастыру жасытуға қарағанда жоғары қаттылық және аз созымдылық береді. Түсті металдардан жасалған құймалар термиялық өңдеуге аз түседі, әсіресе кесумен өңделгіштігін жақсарту емес, ал механикалық қасиеттерін жақсарту үшін қолданады. Термиялық өңдеу түрі құйманың техникалық шартында көрсетіледі. Қабырғасы тегіс емес қимасымен ірі құймаларда туатын қалдық кернеуді алып тастау үшін босату қолданылады. Босату түзімі қорытпа түрінен, қабырғка қалыңдығынан және құйма конфигурациясынан тәуелді. 3 –інші сұрақтар 1)Cоқпаның күрделілік дәрежесіне не әсер етеді? 20ХФ болаттың күрделілік дәрежесін анықтаңыз?(бөлшектің бастапқы массасы 7,44 кг ,Т=39мм,D=208мм, KP=1,5) 2)Cоқпаның күрделілік дәрежесіне не әсер етеді? 38ХС болаттың күрделілік дәрежесін анықтаңыз?(бөлшектің бастапқы массасы 21,13 кг ,Т=54мм,D=288мм,KP=1,5) 3) Cоқпаның күрделілік дәрежесіне не әсер етеді? 10Г2 болаттың күрделілік дәрежесін анықтаңыз?(бөлшектің бастапқы массасы 2,24 кг ,Т=27мм,D=144мм,KP=1,5) 4) Cоқпаның күрделілік дәрежесіне не әсер етеді? 20Х болаттың күрделілік дәрежесін анықтаңыз?(бөлшектің бастапқы массасы 25,16 кг ,Т=57мм,D=304мм,KP=1,5) 5)Соқпаны алу үшін қолданылатын болаттарды 3 топқа жіктейді:М1,М2,М3 15ХФ болаттың тобын анықтаңыз. 6)Соқпаны алу үшін қолданылатын болаттарды 3 топқа жіктейді:М1,М2,М3 15ХМ болаттың тобын анықтаңыз. 7) Соқпаны алу үшін қолданылатын болаттарды 3 топқа жіктейді:М1,М2,М3 20Х болаттың тобын анықтаңыз. 8) Соқпаны алу үшін қолданылатын болаттарды 3 топқа жіктейді:М1,М2,М3 15Х болаттың тобын анықтаңыз. 9) Өңделген 15Х болаттың бастапқы индексін анықтау

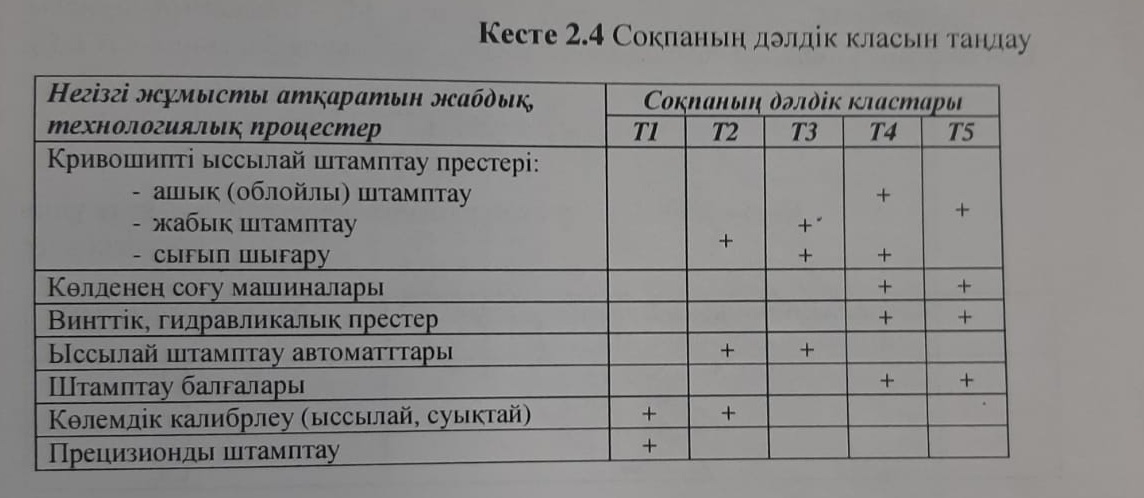

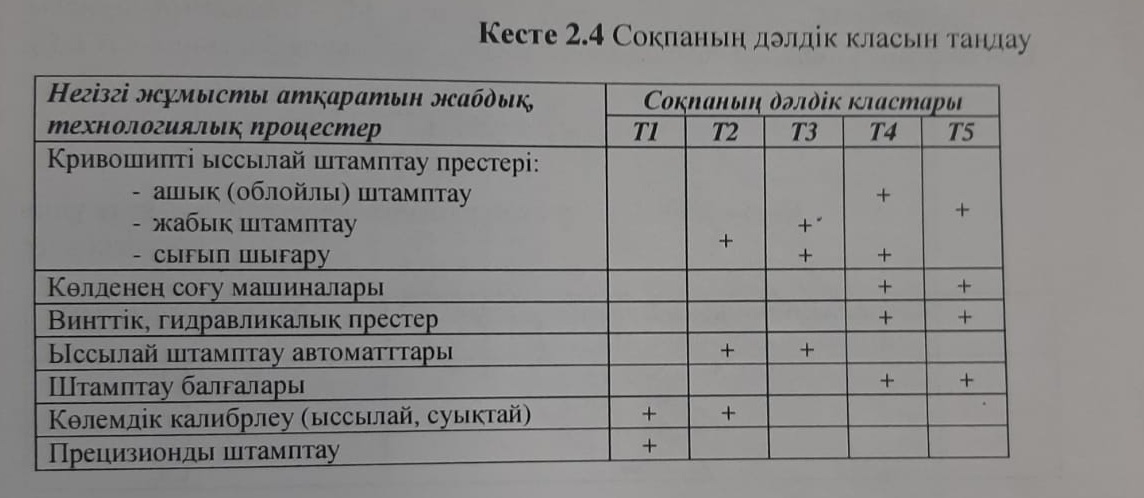

Соқпаның дәлдік класын таңдау  9) Өңделген 40Х болаттың бастапқы индексін анықтау

Соқпаның дәлдік класын таңдау  | ||||||||||||||||||||||||||||||||||||||||||||||||||