курсовая. 1. Энергетический расчет привода. 3

Скачать 451.5 Kb. Скачать 451.5 Kb.

|

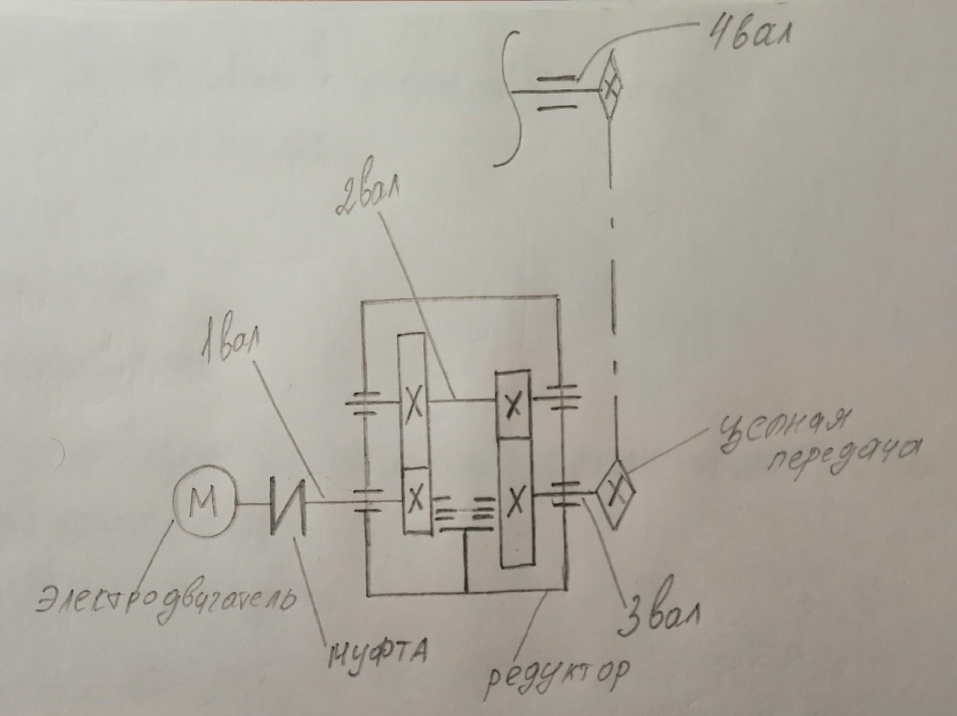

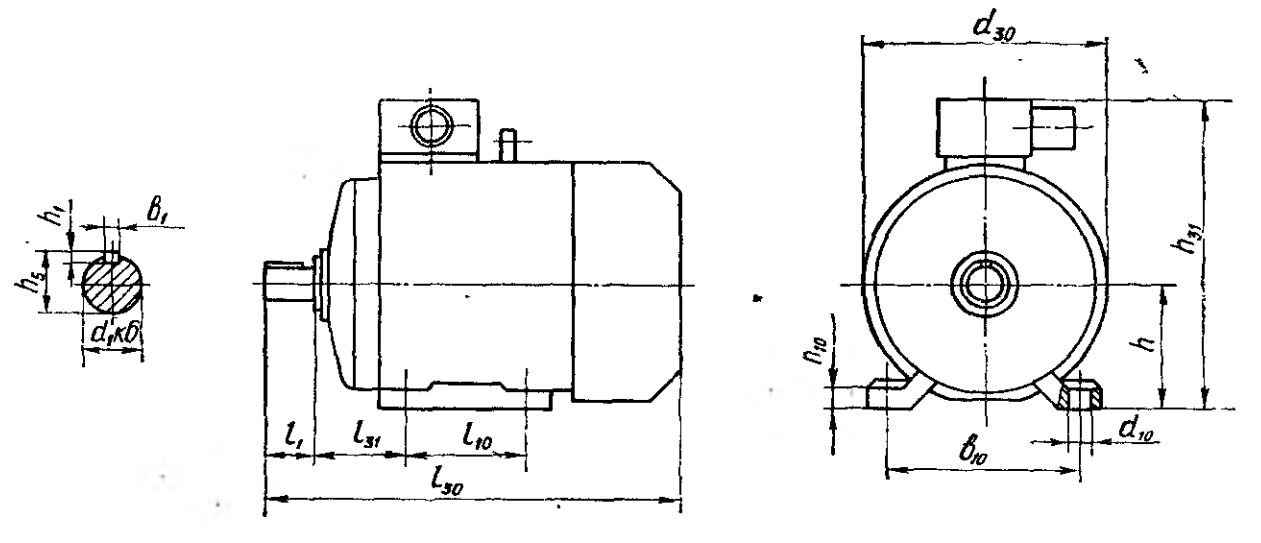

Содержание:Введение 2 1.Энергетический расчет привода. 3 1.1.Определение требуемой мощности и частоты вращения электродвигателя. Выбор электродвигателя. 3 2.Расчет цепной передачи 7 3. Выбор муфты 11 4. Проверочный расчет шпоночных соединений 12 5.Проектирование опорной конструкции привода 14 6.Описание сборки и смазки узлов привода. 14 Заключение. 16 ВведениеПривод - совокупность устройств, предназначенных для приведения в действие машин и механизмов. Привод выполняет работу по превращению одного типа энергии в другой и передаёт эту энергию исполнительному механизму. Привод, рассматриваемый в данной курсовой работе включает в себя электродвигатель, кулачково – дисковую муфту, соосный двухступенчатый цилиндрический редуктор, цепную передачу, состоящую из цепи, ведущей и ведомой звездочки (зубчатого колеса). От электродвигателя вращение через муфту подается на редуктор, и далее через цепную передачу рабочей машине, в данном случае – лебёдке. Редуктор является главной частью данного привода. Редуктор – механизм, состоящий из зубчатых передач, заключенной в корпус, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи – зубчатые колеса, валы, подшипники, уплотнения и т.д. 1.Энергетический расчет привода.1.1.Определение требуемой мощности и частоты вращения электродвигателя. Выбор электродвигателя. Параметры: Окружное усилие на выходном валу привода Ft = 2,3 кH = 2300 H Скорость на канате: v = 0,6 м/с Диаметр барабана: D = 400 мм Мощность на выходном валу:  = =  = 1,38 кВт = 1,38 кВтЧастота вращения выходного вала:  = =             Принимаем стандартный четырехфазный асинхронный двигатель 4А80В4У3 N = 1,5 кВт nсинхронная = 1500 мин-1 nрабочая = 1415 мин-1

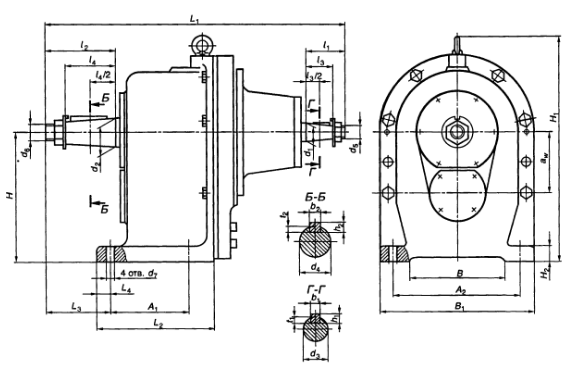

Фактическое передаточное число  Принимаем передаточное число цепной передачи Uцеп.пер.=3  Соосный редуктор двухступенчатый цилиндрический В двухступенчатых соосных редукторах передаточное число тихоходной ступени:  Первая ступень:  Принимаем по ГОСТу    Находим окончательное значение передаточного отношения редуктора  , ,Тогда у цепной передачи:  Выходной вал редуктора (третий на схеме)    Передаточное число редуктора:  Вращающий момент на выходном валу  , исходя из этих данных выбираем цилиндрический двухступенчатый соосный редуктор Ц2С-80 с передаточным числом 16 и вращающим моментом на выходном валу 250 , исходя из этих данных выбираем цилиндрический двухступенчатый соосный редуктор Ц2С-80 с передаточным числом 16 и вращающим моментом на выходном валу 250   Технические характеристики редуктора:

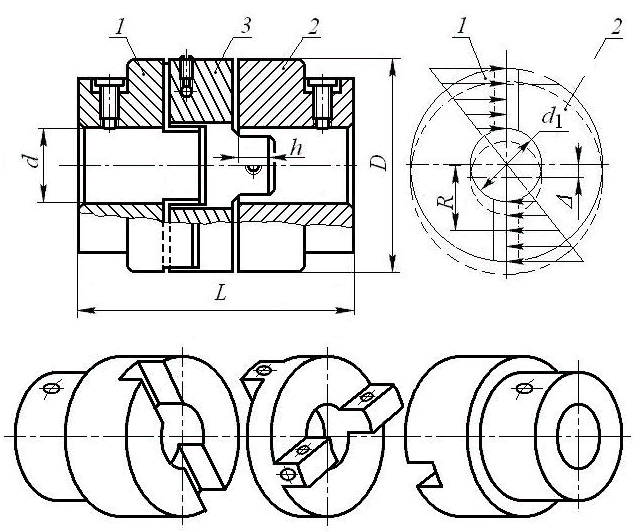

КПД редуктора 0,98 2.Расчет цепной передачиЦепная передача с роликовой цепью от асинхронного электродвигателя N = 1,5 кВт n = 29 мин-1 U = 3 Работа в две смены, нагрузка спокойная, электродвигатель установлен на салазках, смазка цепи непрерывная (окунанием), передача расположена под углом 40  к горизонту. к горизонту.Согласно условиям эксплуатации передачи принимаем K1 = 1 (нагрузка спокойная), K2 = 1 (передвигающиеся опоры), K3 =1 (с учетом зависимости принимаем а = 40t), K4 = 1 (передача расположена под углом 40  к горизонту), K5 = 0,8 (смазка окунанием), K6 = 1,25 (работа в две смены) к горизонту), K5 = 0,8 (смазка окунанием), K6 = 1,25 (работа в две смены)При этом коэффициент эксплуатации передачи  Коэффициент  для цепи ПР по ГОСТ 13568 – 75 для цепи ПР по ГОСТ 13568 – 75При  выбираем предварительно шаг цепи t = 50,70 мм. выбираем предварительно шаг цепи t = 50,70 мм.По шагу t = 50,70 мм и  допускаем удельное давление в шарнирах, принимаем [p] = 30 МПа допускаем удельное давление в шарнирах, принимаем [p] = 30 МПаПри U = 3 принимаем число зубьев ведущей звездочки  Коэффициент, учитывающий число рядов цепи  (при числе рядов zp=7) (при числе рядов zp=7)Расчетный шаг цепи:  По стандарту принимаем цепь ПР – 44,45 – 17240 у которой t = 44,45 мм, Qразр=172400 H, Sоп =473,1 мм2, масса 1м цепи q = 7,5 кг. Проверяется условие n1≤n1max При t = 50,70 мм, допускается частота n1max = 300 мин-1 n1 = 88 мин-1 n1max = 300 мин-1 n1 = 88 мин-1 ≤ n1max = 300 мин-1 Условие выполняется. Окружная скорость цепи  Окружное усилие, передаваемое цепью  Среднее удельное давление в шарнирах цепи  Что меньше допускаемого удельного давления [p] = 30 МПа принятого для частоты вращения  Определяется срок службы цепи  Для этого предварительно находим: допускаемое увеличение шага цепи  = 3%, коэффициент смазки цепи = 3%, коэффициент смазки цепи где  =2,5 =2,5 Тогда  Что больше ожидаемого срока службы,   Расчет нагрузок цепной передачи 1. Натяжение от провисания ведомой ветви от собственной массы  Где  - коэффициент провисания - коэффициент провисания  q = 7,5 кг  Натяжение от центробежных сил при скорости цепи  Окружное усилие Ft = 807 H (определенно выше) Суммарное напряжение ведущей ветви  Нагрузка, действующая на валы R = (1,15…1,20) Ft R = 1,175*807 = 948 H Проверяем цепь по запасу прочности  Что больше допускаемого [n] = 16,6 Геометрический расчет передачи 1. Межосевое расстояние: а = 1778 мм (вычислено выше) 2. Число зубьев ведомой звездочки  3. Длина цепи, выраженная в шагах  Количество звеньев цепи округляем до четного числа Lt = 132, чтобы избежать применения переходного соединительного звена. 4. Действительное межосевое расстояние, соответствующее округленной длине Lt, не вычисляем, так как электродвигатель установлен на салазках. 5. Делительные окружности звездочек: Ведущей:  Ведомой:  3. Выбор муфтыОсновное назначение муфт приводов – передача крутящего момента от одного вала на другой либо от вала на свободно сидящую на нем деталь: зубчатое колесо, шкив и т.д. Муфты приводов выполняют одновременно и ряд других функций: компенсируют в определенных пределах погрешности монтажа валов; позволяют соединять или разъединять валы, предохраняют рабочую машину от перегрузки, уменьшают толчки и вибрации в процессе работы. Передача крутящего момента в муфтах осуществляется с помощью механической связи между деталями муфты (глухие, зубчатые, втулочно-пальцевые, кулачковые, шарнирные муфты и т.д.); за счет сил трения или магнитного притяжения (фрикционные и электроиндукционные асинхронные муфты); в результате сил инерции или индукционного взаимодействия электромагнитных полей (гидромуфты и электроиндукционные асинхронные муфты). Эксплуатационной характеристикой муфт является передаваемый крутящий момент T и диаметр вала d, на который насаживается муфта. Конкретный типоразмер муфты выбирается в зависимости от условий эксплуатации по таблицам, согласно зависимости     Где   Исходя из диаметра вала электродвигателя (d = 22 мм) выбираю кулачково-дисковую муфту (ГОСТ 20720-75) с допустимым крутящим моментом 31,5 H*m и внутренним диаметром 22 мм.  4. Проверочный расчет шпоночных соединений

lp - рабочая длина шпонки.  Наиболее опасной деформацией для шпонок и пазов является смятие от крутящего момента.  Проверочный расчет шпоночного соединения вала электродвигателя.  Проверочный расчет шпоночного соединения на входном валу редуктора:  Проверочный расчет шпоночного соединения на выходном валу редуктора:  5.Проектирование опорной конструкции приводаПлиты и рамы являются опорными конструкциями и служат для связи в единое целое отдельных узлов машины или ее отдельных механизмов, в рассматриваемом случае - узлов привода. Они воспринимают и передают на фундамент, действующие на машину нагрузки и обеспечивают правильность расположения узлов в процессе эксплуатации. Литая опорная конструкция называется плитой, а сварная - рамой. Кроме прочности, опорные конструкции должны обладать жесткостью, так как последняя определяет ветроустойчивость машины. Диаметр отверстий в кронштейне («лапе») электродвигателя – 10 мм. Диаметр отверстий в кронштейне («лапе») редуктора – 15 мм Выбираем швеллер № 14. 6.Описание сборки и смазки узлов привода.Надежность оборудования зависит от рационального выбора смазочных материалов, способов и режимов смазки, контроля и качества смазки Основной функцией смазочных материалов является уменьшение сопротивления трению и повышение износостойкости трущихся поверхностей. Кроме того, смазка выполняет дополнительные функции: отвод тепла от узлов трения, защита поверхностей от коррозии. При эксплуатации оборудование должно быть обеспечено регулярной смазкой с применением масел и консистентных смазок надлежащих марок по требованиям изготовителя. Рациональный выбор способа смазки и смазочных материалов существенно повышает долговечность и надежность цепных передач, улучшает теплоотвод, снижает уровень шума. Применяемые смазочные материалы должны быть чистыми и свободными от механических примесей (песка, пыли, стружки), храниться в закрытой таре, предназначенной для смазочных материалов различных марок. Перед смазкой подшипников качения необходимо удалить загрязненную смазку. Открытую цепную передачу смазываем солидолом жировым по ГОСТ 1033-79. В подшипниковые опоры закладываем солидол жировой по ГОСТ 1033-79. Количество смазки должно соответствовать указанному в чертежах. Заправка смазочным материалом шприцев и подача масла в смазываемые точки должна выполняться с соблюдением предосторожностей, обеспечивающих чистоту смазки. Заключение.При выполнении курсовой работы был проведен кинематический и энергетический расчет привода, сделан подбор электродвигателя и редуктора. Был сделан расчет открытой передачи, подобрана муфта. Проведен проверочный расчет шпоночных соединений, а так же подобран швеллер для конструирования рамы. В заключении описана сборка и смазка узлов привода. Полученные результаты обеспечивают работоспособность и надежность конструкции привода. Список литературы: Анурьев В.И. Справочник конструктора - машиностроителя в трех томах. М.: "Машиностроение", 2006. 936 с. Киркач Н.Ф., Баласанян Р.А. "Расчет и проектирование деталей машин" [Учеб. пособие для техн. вузов] 3-е изд., перераб. и доп. , год выпуска: 1991г., количество страниц: 276 с

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||