Реферат. РЕФЕРАТ. 1 Фенолоальдегидные смолы

Скачать 132.43 Kb. Скачать 132.43 Kb.

|

|

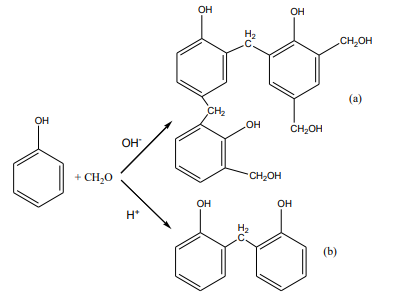

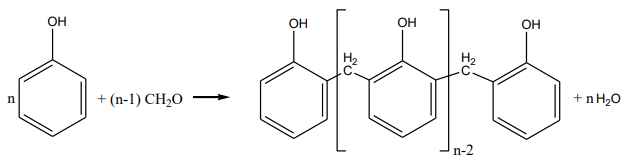

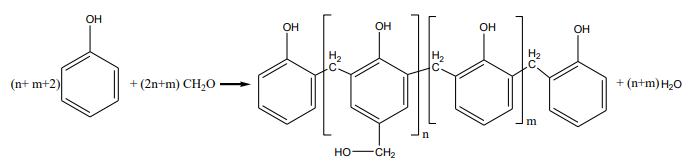

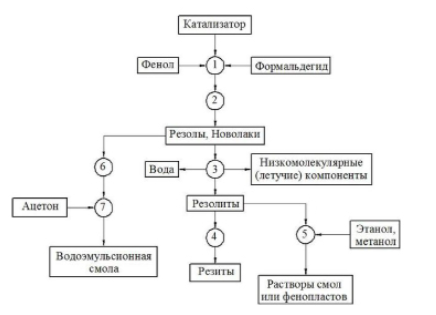

Содержание Введение 3 1 Фенолоальдегидные смолы 5 1.1 Новолачные смолы 7 1.2 Резольные смолы 8 1.3 Состав и свойства 9 1.4 Промышленные методы получения 11 1.5 Применение 12 Заключение 14 Список использованных источников 15 Введение Фенолформальдегидная смола производится промышленностью с 1912 г. Под названием бакелит. Когда немецкий химик Адольф фон Байер. в 1872 г. смешал формальдегид и «карболовую кислоту» (раствор фенола), он получил смолообразную, вязкую массу. При нагревании она превращалась в твердое, нерастворимое вещество, которое далее уже не плавилось. В то время Байер еще не мог предвидеть, какое огромное значение приобретает впоследствии полученный им продукт. Чуть позже американский химик Бакеланд Лео Хендрик, проведя реакцию конденсации формальдегида и фенола, получил полимер, для которого не мог найти растворителя. Это навело его на мысль, что такой практически нерастворимый и, как выяснилось, не проводящий электричества полимер может оказаться очень ценным. В 1909 Бакеланд сообщил о полученном им материале, который он назвал бакелитом. Эта фенолформальдегидная смола была первым синтетическим реактопластом – пластиком, не размягчавшимся при высокой температуре. По целому ряду свойств бакелит остается непревзойденным материалом. Работа Бакеланда стимулировала исследования в области органического синтеза и создание новых пластмасс. Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами. Положение быстро изменилось, когда обнаружили его ценные свойства - бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении, автомобилестроении и других отраслях промышленности. 1 Фенолоальдегидные смолы Фенолоальдегидные смолы – синтетические полимеры, образующиеся при конденсации фенола (или его гомологов) с альдегидами. В качестве фенольной составляющей полимеров используют фенол, крезол, ксиленолы и многоатомные фенолы. Из альдегидов в основном используют формальдегид, реже фурфурол. Впервые фенолоальдегидные смолы были получены в 1872 г. Байером при взаимодействии фенола и ацетальдегида, но на тот период времени им не придали особого значения. Развитие производства и применения фенолоальдегидных смол произошло только в 20 гг. прошлого столетия. Из всех смол данного типа большее распространение получили фенолформальдегидные смолы. Фенолформальдегидные смолы (ФФС) – синтетические смолы, полученные путем поликонденсации фенола с карбонилсодержащим соединением – формальдегидом, в кислой или щелочной среде. На начальных стадиях их взаимодействия образуются олигомерные соединения с линейным или разветвленным строением, способные плавиться или размягчаться и хорошо растворяться в органических растворителях. Полученные олигомерные смолы могут в дальнейшем отверждаться или использоваться в жидком состоянии. В зависимости от условий синтеза полимеров, мольных соотношений фенола и формальдегида различают новолачные и резольные смолы (рис.1).  Рисунок 1 – а) образование резола при избытке формальдегида в щелочной среде; b) образование новолака при избытке фенола в кислой среде 1.1 Новолачные смолы Новолачные смолы, или новолак, – термопластичные, т. е. растворимые и плавкие, линейные или слаборазветвленные олигомеры. Они образуются в тех случаях, когда: 1. В смеси находится избыток фенола (мольные соотношения фенол: формальдегид = 1:0,78–0,86) и кислотный катализатор; 2. При большом избытке формальдегида (мольные соотношения фенол: формальдегид = 1:2–2,5) в присутствии сильных кислот в качестве катализатора.  Рисунок 2 – Общая схема поликонденсации фенола с формальдегидом в кислой среде с образованием новолачной ФФС; где n 5–10 Смола данного типа имеет полупрозрачный вид, цвет от светло-коричневого до темно-коричневого. Ее молекулярная масса обычно составляет 500–1300 г/моль, а плотность около 1,2 г/см3. Смола способна многократно плавиться и вновь затвердевать, хорошо растворяется в спирте и во многих органических растворителях. Переход жидкой смолы при температуре 150–200 С, в неплавкое и нерастворимое состояние в отсутствии отвердителя происходит очень медленно. Это связанно с тем, что у новолачных полимеров отсутствуют функциональные группы (–СН2ОН), способствующие связыванию мономеров. Температура плавления, вязкость и скорость отверждения новолачных смол тоже изменяются медленно. Поэтому такие смолы можно хранить в течение нескольких месяцев, при любой температуре. Окончательное отвержение новолачных смол производится только при добавлении специальных отверждающих веществ отвердителей. Обычно для этой цели используется уротропин. Реже для отверждения используют параформ при Т=150–180С, изоцианаты, которые взаимодействуют с гидроксильными группами. Так же для процесса отверждения необходимо использовать активные растворители (фурфурол, фурфуроловый спирт), которые способствуют сшиванию олигомеров. Обычно для получения новолачных смол устанавливают следующие параметры: 1. рН = 1–4; 2. Мольные соотношения фенола и формальдегида 1: 0,78–0,86; 3. Т=60–100 С. 1.2 Резольные смолы Резольные смолы (резол) термореактивные олигомеры с сильноразветвленным строением из-за наличия в структуре СН2ОН–группы (рис. 3). Их получают в условиях: 1. Поликонденсации избытка фенола с формальдегидом в присутствии щелочного катализатора (рН>5), Т= 60–100 С; 2. При небольшом избытке формальдегида, как с основным, так и с кислотным катализатором.  Рисунок 3 - Общая реакция поликонденсации фенола с формальдегидом в щелочной среде с образованием резольной ФФС; где n 2–5, m 4–10 Резол по внешнему виду мало отличается от твердых новолачных смол, и также имеет полупрозрачный вид, и цвет от светло-коричневого до темно-коричневого. Молекулярная масса составляет 400–1000 г/моль, плотность около 1,28 г/см3. В отличие от новолачных смол, отверждение резола можно проводить при повышенных температурах (Т=130–200 С). Также этот процесс происходит при длительном хранении смолы при комнатной температуре. Этот факт объясняется тем, что в структуре резола присутствуют группы (–СН2ОН), которые способствуют протеканию поликонденсации олигомеров. Термическое отверждение резольных смол состоит из нескольких стадий: Стадия А (резольная). Олигомеры по физическим свойствам похожи на новолачные смолы: сохраняют способность плавиться и растворяться в щелочах, спирте, ацетоне. Отличия резола от новолака на данной стадии заключается в том, что резол является неустойчивым продуктом и при нагревании переходит в неплавкое и нерастворимое состояние. Стадия В (резитол). Смола уже практически не плавится, частично растворяется в ацетоне и спирте, но еще способна набухать в органических растворителях. Стадия С (резит). Смола является неплавким полимером, не размягчающимся при нагревании и не набухающим в органических растворителях. На стадии резита смола имеет высокую разветвлѐнность в строении. Отверждение резола можно проводить с помощью кислотных реагентов. В качестве кислотных отвердителей используют: п-толуолсульфоновую, соляную, фосфорную, фенолсульфоновую кислоты. Плюс такого отверждения – это возможность проведения процесса при комнатной температуре. Но главным недостатком является большая коррозийная активность получаемых продуктов, из-за чего в промышленности этот способ применяется редко. 1.3 Состав и свойства Фенолформальдегидные смолы (ФФС) - жидкие или твердые аморфные олиго- и полимерные продукты поликонденсации фенолов с формальдегидом или его производными. Состав, структура и свойства определяются природой и соотношением исходных компонентов, а также условиями синтеза (среда, тип, количество катализатора (NH4OH, Ba(OH)2, NaOH – катализаторы щелочного, HCl, H2SO4 – кислого) температура и т. п.) Фенолформальдегидная смола, имеет следующие свойства: механическая устойчивость, прочность коррозионная устойчивость высокие электроизоляционные свойства отличная растворимость в алифатических и ароматических углеводородах, хлорсодержащих растворителях и кетонах. Формальдегид (-СН2O) получается путем окисления метилового спирта кислородом воздуха и представляет собой бесцветный газ с резким неприятным запахом. Выпускается он в виде 40%-ного водного раствора формалина. Фенолами называются соединения типа R-С6Н5ОН, где R — органический радикал или водород. Эти соединения представляют собой бесцветные игольчатые кристаллы с характерным запахом карболовой кислоты. Хорошо растворяется в этаноле, диэтиловом эфире, ацетоне и других органических растворителях, умеренно в воде (6,7 г в 100 мл при 160C), при температуре выше 660C растворяется в воде в любом соотношении. Основным источником фенола служат каменноугольный деготь и продукты крекинга нефти. По внешнему виду фенолформальдегидная смола - однородная жидкость без механических примесей от красновато-коричневого до тёмно-вишнёвого цвета. Она обеспечивает высокую стойкость и прочность клеевых соединений при воздействии горячей и теплой воды, поэтому ее относят к смолам повышенной водостойкости. Для направленного изменения свойств ФФС в реакцию при их получении вводят компоненты, способные взаимодействовать с фенолом и формальдегидом. Так, при введении анилина повышаются диэлектрические свойства и водостойкость, при введении мочевины – светостойкость. Для придания способности растворяться в неполярных растворителях и совмещаться с растительными маслами ФФС модифицируют канифолью, трет-бутиловым спиртом; смолы этого типа широко используют в качестве основы для феноло-альдегидных лаков. ФФС совмещают с др. олигомерами и полимерами, например, с полиамидами, – для придания более высокой теплои водостойкости, эластичности; с поливинилхлоридом – для улучшения водои химстойкости; с каучуками – для повышения ударной вязкости, с поливинилбутиралем – для улучшения адгезии. ФФС используют для отверждения эпоксидных смол с целью придания последним более высокой термо-, кислотои щёлочестойкости. 1.4 Промышленные методы получения Основными стадиями технологического процесса производства ФФС и композиций на их основе являются приготовление реакционной смеси, поликонденсация и сушка.  Рисунок 4 - Блок-схема технологического процесса производства ФФС и композиций на ее основе: 1– перемешивание в герметическом вакуумном реакторе с одновременным нагревом; 2 – поликонденсация в трубчатом холодильнике, сбор дистиллята и отвод в общую емкость (стадия А); 3 – обезвоживание и удаление низкомолекулярных (летучих) компонентов (стадия В); 4 – затвердевание в холодильном агрегате (стадия С); 5 – получение растворов; 6 – охлаждение до заданной вязкости и отделение надсмольной воды в отстойнике; 7 – сушка под вакуумом и разбавление растворителем Приготовление реакционной смеси заключается в плавлении фенола и получении водных растворов катализатора. Реакционную смесь готовят либо в алюминиевых смесителях, либо непосредственно в реакторе. Состав реакционной смеси и технологические режимы производства зависят от вида получаемой смолы (НС или РС), функциональности и реакционной способности фенольного сырья, рН реакционной среды применяемого катализатора и вводимых добавок. 1.5 Применение Фенолформальдегидные смолы стали неотъемлемой частью жизнедеятельности человека благодаря своим свойствам, а именно: в жидком состоянии они обладают высокой смачивающей и пропитывающей способностью, растворимостью, что способствует их сочетанию в исходном состоянии практически с любыми материалами; в отвержденном состоянии – химической инертностью, тепло- и огнестойкостью, механической и коррозионной устойчивостью, высокими электроизоляционными свойствами. Наибольшее количество ФФС применяется в строительной промышленности. Например, в лакокрасочной технологии смолы применяются в качестве пленкообразующих материалов, модифицирующих добавок для других пленкообразующих веществ. Как связующий компонент фенолформальдегидные смолы применяются при изготовлении древесно-стружечных и древесноволокнистых плит, заливочных и пропиточных композиций, клеев, в качестве наполнителей для пресскомпозиций. На основе ФФС получают такой материал как фаолит. Это кислотостойкая, пластическая масса, получаемая из резольной фенолформальдегидной смолы и 29 кислотостойкого наполнителя (асбест, графит, кварцевый песок). Из фаолита изготавливают изделия, которые эксплуатируются в различных агрессивных средах и в широких интервалах температур. Так же из фенолформальдегидных смол получают такие материалы как сото- и пенопласты – материалы, отличающиеся повешенной тепло- и огнестойкостью, пониженной дымообразующей способностью по сравнению с остальными материалами, и относящиеся к трудно сгораемым веществам. Их применяют для изготовления теплоизоляционных плит и других подобных изделий. Фенолформальдегидные смолы нашли применение и в качестве модифицирующих и отверждающих реагентов. Например, для таких полимеров как эпоксидные смолы. Главным недостатком ФФС является токсичность сырья и материалов на их основе. Так, например, при эксплуатации ДСП, в состав которых входят фенолформальдегидные смолы, могут выделяться свободный фенол и формальдегид, что негативно сказывается на здоровье людей. Еще одним недостатком производства ФФС является большое количество отходов, влияющее на экологию. Поэтому, несмотря на все достоинства фенолформальдегидных смол, они стали замещаться на другие, менее токсичные, полимерные материалы: полиэтилен, полистрирол, карбамидоформальдегидные смолы и др., или используют модифицированные ФФС, с меньшим содержанием свободного фенола и свободного формальдегида. Заключение Из представленных в работе сведений следует, что ФФС отличаются большим разнообразием свойств, являясь термопластичными или термореактивными и изначально могут находиться в жидком или твердом состояниях. ФФС хорошо совмещаются с большинством полимеров, что открывает широкие возможности по получению материала, сочетающего преимущества нескольких полимеров. Это во многом объясняет распространенность фенолформальдегидных пластмасс (фенопластов), представляющих собой композиционные материалы на основе ФФС с различными наполнителями. Благодаря своим прочностным и электроизоляционным свойствам, а также возможностью эксплуатации при высоких температурах и в любых климатических условиях, фенополасты успешно применяются для изготовления конструкционных, фрикционных и антифрикционных изделий, корпусов и деталей электротехнических приборов, для получения строительных материалов и изделий (в том числе во вспененном состоянии), а также в других отраслях промышленности, заменяя сталь, стекло и другие материалы. Сырьевые материалы для получения ФФС и композиций на их основе являются широко распространенными, а технологии производства относительно не сложными, что позволяет получать их в больших объемах. Главным недостатком ФФС и композиций на их основе, ограничивающим их применение является их сравнительно высокая токсичность. Однако производство и применение ФФС и композиций на их основе остается актуальным и сегодня в связи с востребованностью этого материала, которую можно объяснить не только его эксплуатационными свойствами, но и сравнительно невысокой себестоимостью, износостойкостью и долговечностью. Список использованных источников 1 Лосев И.П., Петров Г.С. – «Химия искусственных смол», Москва-Ленинград, Госхимиздат, 1951 г. – 452 с. 2 Бахман А., Мюллер К. – «Фенопласты», Пер. с. нем. — М.: Химия, 1978 – 288 с, ил. — Лейпциг, 1973. 3 Коршак В.В – «Термостойкие полимеры», Москва, Наука, 1969 г. – 411 с. 4 Доронин Ю.Г., Свиткина М.М., Мирошниченко С.Н. – «Синтетические смолы в деревообработке», Справочник. — М.: Лесная промышленность, 1979. — 208 с. 5 Коршаков В.В. Технология пластических масс / В.В. Коршаков. – М. Химия, 1985. – 560 с. 6 Апшина О. Формальдегид, смола, фанера / О. Апшина // The Chemical Journal – 2016. – 24 – 30 с. 7 Кноп А., Шейб В. Фенольные смолы и материалы на их основе / А.Кноп, В. Шейб // Пер. с англ. - М., Химия – 1983 – 280 С. 8 Михеев И.П. Производство фенол-альдегидных смол / И.П. Михеев. – ГХИ, 1946. – 120 с. 9 Коршаков В.В. Технология пластических масс / В.В. Коршаков. – М. Химия, 1985. – 560 с. 10 Фенолформальдегидная смола [Электронный ресурс] — Электрон. дан. — URL: https://ru.wikipedia.org/wiki/ %D0 %A4 %D0 %B5 %D0 %BD %D0 %BE %D0 %BB %D1 %84 %D0 %BE %D1 %80 %D0 %BC %D0 %B0 %D0 %BB %D1 %8C %D0 %B4 %D0 %B5 %D0 %B3 %D0 %B8 %D0 %B4 %D0 %BD %D0 %B0 %D1 %8F_ %D1 %81 %D0 %BC %D0 %BE %D0 %BB %D0 %B0 (дата обращения 25.12.2022). 11 Фенолформальдегидный пенопласт (ФФП) [Электронный ресурс] — Электрон. дан. — URL: https://www.project-house.by/ffp (дата обращения 25.12.2022). |