Курсовой проект АВО. курсач (Восстановлен). 1 Физикохимические основы процесса 2 Технология процесса

Скачать 128.9 Kb. Скачать 128.9 Kb.

|

|

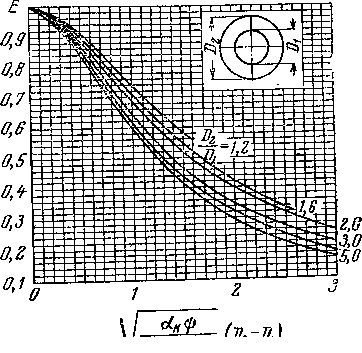

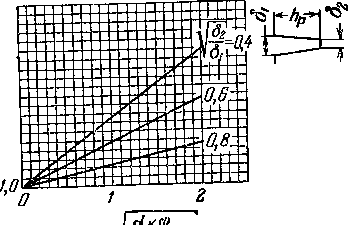

6. Коэффициент теплопередачи для пучка гладких труб. Для биметаллических труб (бронза-алюминий) и загрязнений поверхности теплообмена (внутренней и наружной) коэффициент определяется по формуле (25):  (25) (25)где  - тепловое сопротивление внутреннего слоя загрязнения (принимают для прямогонного керосина равным 0,00041 ( - тепловое сопротивление внутреннего слоя загрязнения (принимают для прямогонного керосина равным 0,00041 ( ); ); - тепловое сопротивление латунной стенки трубы при - тепловое сопротивление латунной стенки трубы при  и и  ; ;  - тепловое сопротивление алюминиевого слоя трубы при - тепловое сопротивление алюминиевого слоя трубы при  и и  ; ;  - тепловое сопротивление наружного слоя загрязнения, выбирают в пределах 0,0002-0,001 ( - тепловое сопротивление наружного слоя загрязнения, выбирают в пределах 0,0002-0,001 ( ), для дальнейшего расчета принимаем эту величину равной 0,0003( ), для дальнейшего расчета принимаем эту величину равной 0,0003(  ); ); 1 =945 806,21ккал/(м2*ч*С); 1 =945 806,21ккал/(м2*ч*С);а2 = 53,7 ккал/(м2*ч*С). Подставив эти величины в формулу получают:  ккал/(м2*ч*С). ккал/(м2*ч*С).7 Средний температурный напор При многоходовом потоке теплоносителя в трубном пространстве холодильника (в нашем случае керосин) и одноходовом потоке теплоносителя в межтрубном пространстве (в нашем случае воздух) средний температурный напор определяется по методу Н.И. Белоконяпо формуле (26):  (26) (26)где  - средний температурный напор, oC; - средний температурный напор, oC;  , ,  – соответственно большая и меньшая разности температур, определяемые по формулам (27) и (28): – соответственно большая и меньшая разности температур, определяемые по формулам (27) и (28): (27) (27) (28) (28)где  - разность среднеарифметических температур горячего и холодного теплоносителей. - разность среднеарифметических температур горячего и холодного теплоносителей.Разность среднеарифметических температур находят по формуле (29):  (29) (29)Рассчитывают  -характеристику разности температур по формуле(30): -характеристику разности температур по формуле(30): (30) (30)где  - перепад температур в горячем потоке; - перепад температур в горячем потоке; - перепад температур в холодном потоке; - перепад температур в холодном потоке; Р – индекс противоточности. Принимают Р=0,98. Имеют:  оС оС = 60 - 26=34 оС = 60 - 26=34 оС =24,5 38,5оС =24,5 38,5оС  оС оС  оС оС оС оС Тогда:  оС оСПроверяют температуру стенки трубы. Температуру стенки трубы со стороны бензина находят по формуле(31):  (31) (31) оС оСгде к принимается равным 48,8. Найденная температура будет близка к ранее принятой  =70oC. =70oC.8. Коэффициент теплоотдачи  при поперечном обтекании воздухом пучка оребренных труб. при поперечном обтекании воздухом пучка оребренных труб.При спиральном оребрении труб, расположенных в шахматном порядке, для определения коэффициента теплоотдачи пользуются формулой (32):  (ккал/м2*ч*С) (32) (ккал/м2*ч*С) (32)где  – коэффициент теплопроводности воздуха при его средней температуре; – коэффициент теплопроводности воздуха при его средней температуре; - плотность воздуха при - плотность воздуха при  , (кг/ , (кг/ ); ); - скорость воздушного потока в сжатом (узком) сечении одного ряда труб оребренного пучка, м/с; - скорость воздушного потока в сжатом (узком) сечении одного ряда труб оребренного пучка, м/с; µ - динамическая вязкость воздуха при  ; ;Pr– критерий Прандтля при  ; ; - средняя толщина ребра, м. - средняя толщина ребра, м.D1 (=0,042 м) – наружный диаметр трубы, м D2 (=0,059) – внешний диаметр трубы, м. Величину  определяют по формуле (33): определяют по формуле (33): (33) (33)где  - скорость набегающего воздушного потока при входе в трубный пучок, т.е. в свободном сечении перед секциями оребренных труб; - скорость набегающего воздушного потока при входе в трубный пучок, т.е. в свободном сечении перед секциями оребренных труб;  ( ( - поперечный шаг оребренных труб, принимаемый 60 мм); 60/42=1,43 - поперечный шаг оребренных труб, принимаемый 60 мм); 60/42=1,43 - высота ребра - высота ребра  шаг ребер . шаг ребер .Скорость набегающего воздушного потока определяют по формуле (34):  (34) (34)где  - действительный секундный расход воздуха, м/с; - действительный секундный расход воздуха, м/с; – фронтальное к потоку воздуха сечение аппарата (ранее принято). – фронтальное к потоку воздуха сечение аппарата (ранее принято). аким образом: аким образом: Среднюю толщину ребра определяют по формуле (35):  (35) (35)где  – толщина ребра в его вершине (из расчетных данных); – толщина ребра в его вершине (из расчетных данных);  - толщина ребра в его основании (из расчетных данных). - толщина ребра в его основании (из расчетных данных). Скорость воздушного потока в сжатом сечении:  Динамическая вязкость  воздуха при tср.2 определяют по формуле (36): воздуха при tср.2 определяют по формуле (36): = v* = v* = =  (кг/м*с)(36) (кг/м*с)(36)где числовые значения v и  взяты с таблицы 4.1. взяты с таблицы 4.1.Подставляя в формулу значения всех величин, получают:  (ккал/м2*ч*С) (ккал/м2*ч*С)9. Приведенный коэффициент теплоотдачи  со стороны воздуха в случае пучка оребренных труб. со стороны воздуха в случае пучка оребренных труб.Приведенный коэффициент теплоотдачи  учитывает конвективный теплообмен между оребренной поверхностью и потоком воздуха и передачу тепла теплопроводностью через металл ребер. Его величину необходимо знать, чтобы определить коэффициент теплопередачи К. учитывает конвективный теплообмен между оребренной поверхностью и потоком воздуха и передачу тепла теплопроводностью через металл ребер. Его величину необходимо знать, чтобы определить коэффициент теплопередачи К.В литературе отсутствуют надежные данные, позволяющие подсчитать апр. для случая ребристой спиральной поверхности.Ввиду малого шага спирали определяем приведенный коэффициент теплоотдачи по формуле (37) для дисковых (круглых) ребер:  ] (37) ] (37)где  – поверхность ребер, приходящаяся на 1м длины трубы, – поверхность ребер, приходящаяся на 1м длины трубы,  ; ;  - полная наружная поверхность 1м оребренной трубы, - полная наружная поверхность 1м оребренной трубы,  ; ;E- коэффициент эффективности ребра, учитывающий понижение его температур по мере удаления от основания; находится по графику рис.4.2 [10,с.52];  - экспериментально найденный коэффициент, учитывающий неравномерность теплоотдачи по поверхности ребра; - экспериментально найденный коэффициент, учитывающий неравномерность теплоотдачи по поверхности ребра; - коэффициент, учитывающий трапециевидную форму сечения ребра; находят по графику рис.4.3 [10,с.52]; - коэффициент, учитывающий трапециевидную форму сечения ребра; находят по графику рис.4.3 [10,с.52]; тепловое сопротивление загрязнения наружной поверхности трубы, принимаемое равным тепловому сопротивлению наружного загрязнения поверхности гладких труб. тепловое сопротивление загрязнения наружной поверхности трубы, принимаемое равным тепловому сопротивлению наружного загрязнения поверхности гладких труб. к – коэффициент теплоотдачи конвекцией для пучка труб оребренных, (ккал/м2*ч*С). к – коэффициент теплоотдачи конвекцией для пучка труб оребренных, (ккал/м2*ч*С).   Рисунок 4.2 – График для определения коэффициента Е  Рисунок 4.3 – График для определения коэффициента  Находят поверхность ребер, приходящуюся на 1 м длины трубы по формуле (38):  , (м2/м) (38) , (м2/м) (38)где X=290 – число спиральных витков ребер, приходящихся на 1 м длины трубы (из характеристики труб,п.3).  м2/м м2/мОпределяют наружную поверхность участков гладкой трубы между ребрами, приходящуюся на 1 м длины трубы по формуле (39):  (39) (39) Полная наружная поверхность 1 м оребренной трубы определяется по формуле (40):  (40) (40) Вычисляют соотношения, необходимые для пользования графиком рис.4.2 для определения коэффициента Е по формуле (41) и графиком рис.4.3 для определения коэффициента  по формуле (42): по формуле (42): = = (41) (41) = = (42) (42)Чтобы учесть наружные загрязнения труб, необходимо вычислить подкоренные выражения аргументов графических зависимостей (рис.4.2 и 4.3) и поделить их на величину  . .Получают:  (43) (43) Здесь  = 175 ккал/(м*ч*С) – коэффициент теплопроводности алюминиевого ребра (постоянная величина, принимается). = 175 ккал/(м*ч*С) – коэффициент теплопроводности алюминиевого ребра (постоянная величина, принимается).Так как D2- D1 =2hp, то 2hp  (44) (44)2hp  Определяют по рисунку 4.2 коэффициент Е и по рисунку 4.3 коэффициент  : Е =0,976, : Е =0,976,  =1,007. =1,007.Определяют приведенный коэффициент теплоотдачи:  ]=39,1 ккал/(м2*ч*С) ]=39,1 ккал/(м2*ч*С) 10. Коэффициент теплоотдачи для пучка оребренных труб. Ведут расчет на единицу гладкой поверхности трубы по формуле (45):  , ккал/(м2*ч*С) (45) , ккал/(м2*ч*С) (45)где  - поверхность гладкой трубы(по наружному диаметру), приходящаяся на 1 м ее длины, м2/м. - поверхность гладкой трубы(по наружному диаметру), приходящаяся на 1 м ее длины, м2/м.Поверхность гладкой трубы определяют по формуле (46):  (46) (46) Все остальные величины и обозначения – прежние. Получают:  ккал/(м2*ч*С) При прочих условиях оребрение гладкой поверхности трубы со стороны воздуха приводит к значительному увеличению теплопередачи (в  . .Очевидно, во столько раз должна быть больше поверхность теплообмена аппарата, если ее выполнить из гладких труб. 11. Поверхность теплообмена холодильника и компоновка труб в нем. Находят поверхность теплообмена холодильника с оребренными трубами, отнесенную к гладким трубам, так как значение К для этих труб также рассчитывалось на единицу гладкой поверхности трубы по формуле (47):  (47) (47) Количество труб определяют по формуле (48):  (48) (48)где  - поверхность теплообмена одной трубы. - поверхность теплообмена одной трубы.Если бы наружная поверхность труб не была оребрена, то поверхность теплообмена аппарата, как выше сказано, была бы определена по формуле (49):  (49) (49) При ранее принятом (см.п.8) поперечном шаге оребренных труб в пучке S1=60мм число n труб в одном горизонтальном ряду определяют по формуле (20): B=(n-1)S1+D2 где B=6000мм (ранее принятый) D2=59 мм Отсюда:  (50) (50)  Определим число n1 труб для одного хода керосина в пучке (при принятой ранее скорости движения керосина  =1м/сек) по формуле (51): =1м/сек) по формуле (51): (51) (51) Поэтому принимаем в одном горизонтальном ряду пучка n=99 труб, а не 100, чтобы в каждом из горизонтальных рядов было по три хода керосина. Найдем число m горизонтальных рядов в пучке по формуле (52): m=  = = (52) (52)Принимаем mс некоторым запасом m=6. При этом действительное (подлежащее установке) число труб определяют по формуле (53): Nд = n*m=99*6=594 (53) Тогда окончательную величину поверхности теплообмена аппарата определяют по формуле (54): F = Nд * F1 =594*0,792=470 м2(54) Толщину Н трубного пучка определить просто. При шахматном расположении труб и их поперечном шаге S1=60мм , толщина пучка определяется по формуле (55): Н=(m-1) S1 +D2 (55) Н=(6-1) 60+59=359 мм. 12. Аэродинамическое сопротивление пучка труб. Определяют аэродинамическое сопротивление пучка труб по формуле (56):  м2) (56) м2) (56)где  - плотность воздуха при его начальной температуре; - плотность воздуха при его начальной температуре; – скорость воздуха в сжатом (узком) сечении оребренного трубного пучка; – скорость воздуха в сжатом (узком) сечении оребренного трубного пучка;  - число горизонтальных рядов труб в пучке; - число горизонтальных рядов труб в пучке;  - наружный диаметр трубы, м; - наружный диаметр трубы, м;Sp – шаг алюминиевых ребер, м; Re - критерий Рейнольдса, отнесенный к диаметру  . .Критерий Рейнольдса определяют по формуле (57):  = = (57) (57)где  =17,26*10-6( м2/сек) – кинематическая вязкость воздуха при его tср.2 =43оС(данные берут в таблице 4.1) =17,26*10-6( м2/сек) – кинематическая вязкость воздуха при его tср.2 =43оС(данные берут в таблице 4.1)Подставляя указанные величины в формулу, получают:  м2) м2)Принятый выше вентилятор ЦАГИ УК-2 развивает напор  Рв = 35 кг/м2, поэтому он с запасом по производительности и напору обеспечит работу холодильника. Рв = 35 кг/м2, поэтому он с запасом по производительности и напору обеспечит работу холодильника.13. Мощность электродвигателя к вентилятору. Определяют расход электроэнергии для вентилятора (в кВт) по формуле (58):  (58) (58)где  - к.п.д. вентилятора (принимается); - к.п.д. вентилятора (принимается); - производительность вентилятора (=250000 м3/ч); - производительность вентилятора (=250000 м3/ч); – напор, создаваемый вентилятором, кг/м3. – напор, создаваемый вентилятором, кг/м3.Подставив численные значения, получают:  При подборе электродвигателя расчетную мощность  следует увеличить на 10% для обеспечения пуска двигателя. Поэтому действительную мощность двигателя определяют по формуле (59): следует увеличить на 10% для обеспечения пуска двигателя. Поэтому действительную мощность двигателя определяют по формуле (59): (59) (59) 13. Расчет и подбор патрубков для отвода и подвода потоков. Расчет диаметра патрубков проводим по формуле (60) :  (60) (60)Сначала пересчитываем кг/ч на кг/с : 8500,77:3600=2,36 кг/с. Рассчитываем диаметр патрубка для входа сырья - керосина:  Подбираем стандартный патрубок dy= 100 мм. Для выхода керосина примем патрубок dy= 100 мм. Следующие размеры патрубков принимаем из регламента установки: Таблица 4.3 – Основные размеры фланцев арматуры, соединительных частей аппаратов, трубопроводов.

Требования, предъявляемые к аппарату Аппарат должен обеспечивать заданный технологический режим (температура, давление). Быть изготовлен из стандартных узлов и деталей. Обеспечивать требования безопасности. желательно чтобы аппарат занимал небольшую площадь, был удобным в эксплуатации, ремонте, чистке, осмотре, транспортировки. Выбор конструктивного материала Материалы, необходимые для изготовления химических аппаратов выбирают в зависимости от спецификации их эксплуатации. При этом необходимо учитывать свойства материалов при соприкосновении с используемыми веществами. При выборе материалов нужно учитывать рабочие условия: температуру, давление, концентрацию веществ. Также необходимо учитывать механические свойства материалов, предел прочности, коррозионную стойкость, взаимное напряжение движущих и рабочих сред и др. Проектируемый аппарат изготавливаем из стали марки 08Х18Н10Т. Химический состав Таблица 5.1 – Химический состав

Характеристика стали 12Х18Н10Т Хромоникелетитановая аустенитная сталь 12Х18Н10Т получила наибольшее распространение в промышленности ввиду возможности успешного использования ее в разнообразных эксплуатационных условиях. Она обладает высокой коррозионной стойкостью в ряде жидких сред, устойчива против межкристаллитной коррозии. Химический состав марки утвержден ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Основные преимущества 12Х18Н10Т: большая пластичность и ударная вязкость. Наилучшей термической обработкой для сталей этого класса является закалка с температурой 1050-1080 оС в воде, после процесса закалки механические свойства отличаются высокой вязкостью и пластичностью, но низкими прочностью и твердостью. Стали аустенитного класса используют как жаропрочные при температурах до 600 оС. Главными легирующими элементами являются хром и никель. Однофазные стали имеют устойчивую структуру однородного аустенита с небольшим содержанием карбидов титана (для избежания межкристаллитной коррозии. Подобная структура образуется после процесса закалки с температур 1050-1080 оС). Аустенитные и аустенитно-ферритовые стали обладают небольшим уровнем прочности (700-850 МПа). Механические свойства стали Таблица 5.2 – Механические свойства стали 12Х18Н10Т

Влияние легирующих элементов на механический свойства. Хром, процентное содержание которого составляет от 17-19%, является главным элементом, обеспечивающим способность металла к пассивации и обуславливающим высокие антикоррозийные свойства стали марки 12Х18Н10Т. Легирование никелем определяет сталь в аустенитный класс, что позволяет сочетать большую технологичность нержавеющей стали с отличным комплектом эксплуатационных характеристик. При содержании 0,1% углерода, стали при температуре свыше 900 оС имеет полностью аустенитную структуру, это обусловлено сильным аустенитообразующим влиянием С (углерода). Соответствие концентраций хрома и никеля специфически сказывается на стабильности аустенита при понижении температуры обработки на твнрдый раствор (1050-1100 оС). Помимо влияния основных элементов, также немаловажно принимать во внимание присутствие в нержавеющей стали кремния, титана и алюминия, благоприятствующих образованию феррита. Область применения Хромоникелевые нержавеющие стали применяются для сварных конструкций в криогенной технике при низких температурах, порядка -269 оС, для емкостного, теплообменного и реакционного оборудования, атакже для паронагревателей, водонагревателей т трубопроводов высокого давления с предельной температурой применения до 600 оС, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Наибольшая температура применения жаростойких изделий из подобных сталей в промежутке времени до 10000 часов составляет 800 оС. При температуре 850 оС начинается процесс интенсивного окалинообразования. При непрерывной рабочей нагрузке сталь 12Х18Н10Т сохраняет антиокислительные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 900 оС, а в условиях теплосмен до 800 оС. Коррозионно-стойкая сталь марки 12Х18Н10Т широко применяется для изготовления сварной аппаратуры в разнообразных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами – азотной кислотой и другими окислительными средами, определенными органическими кислотами небольшой концентрации, органическими растворителями и другое. Нержавеющая сталь 08Х18Н10Т применяется для сварных изделий, работающих в более агрессивных средах, нежели сталь 12Х18Н10Т и обладает высокой степенью сопротивляемости межкристаллитной коррозии. В результате, уникальное сочетание свойств и характеристик прочности, позволил нержавеющая сталь марки 12Х18Н10Т найти широчайшее применение в большинстве отраслей промышленности, изделия из стали этой марки имеют высокие характеристики в течение длительного срока службы. [13] 6 БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ |