Ремонт дефектных труб магистральных газопроводов полимерными композиционными материалами. 4 Диплом. 1 Характеристика объекта

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

Необходимое количество слоев композиционных муфт N зависит от диаметра, толщины стенки и механических свойств ремонтируемой трубы, размеров дефекта, прочностных характеристик полимерных конструкционных материалов, используемых при ремонте. При ремонте без предварительного автоматизированного расчета требуемое количество слоев композиционных муфт – 8, муфты должны устанавливаться без зазора и полностью закрывать дефект. Автоматизированный расчет позволяет оптимизировать требуемое количество слоев композиционной муфт  в диапазоне от 6 до 12. Длина композиционной ленты в диапазоне от 6 до 12. Длина композиционной ленты  определяется для трубы диаметром определяется для трубы диаметром  по соотношению: по соотношению:

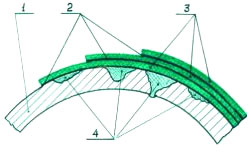

Допустимость ремонта с применением композиционных материалов для дефектов глубиной более 60%(кроме одиночных каверн) в каждом конкретном случае должна быть подтверждена расчетом (выполняется программой «Гриф–2»). Программа разработана для различных параметров и сочетаний дефектов: одиночные; смежно–расположенные; цепочка дефектов; дефект в дефекте. Программа оценивает необходимость проведения ремонта, условия достаточности ремонта заливным ПКМ, условия и параметры комбинированного ремонта, количество муфт для каждого вида и сочетания дефектов, места установки муфт, расстояние между смежными муфтами, минимально допустимое количество слоев композиционной ленты на каждой конкретной муфте. Расчеты проводятся с учетом механических свойств ремонтируемых труб и используемых ПКМ. 2.4 Организация ремонтных работ Ремонт дефектных труб полимерными композиционными материалами выполняется специализированной ремонтной бригадой. Бригада должна иметь: лицензию на проведение ремонтных работ; протоколы проверки знаний (или удостоверения) членов бригады по применению композиционных материалов, выданные фирмами–производителями ПКМ на основании проведенного обучения; квалификационное удостоверение специалиста бригады на работу по ультразвуковому методу неразрушающего контроля не ниже 3 уровня; сертификаты качества используемых ПКМ. Линейно–транспортное предприятие должно обеспечить: – назначение руководителя работ, ответственного за организацию и проведение ремонта; – условия, необходимые для проведения качественного ремонта: подготовку шурфа, очистку дефектной зоны, тентовое укрытие, настилы в шурфах, создание необходимой температуры в палатке при выполнении ремонта труб в зимних условиях, подвод электропитания 220 В.; – мероприятия по технике безопасности при проведении ремонтных работ на трубопроводе; – снижение давления в трубопроводе до уровня 70% от разрешенного эксплуатационного давления на период времени, обусловленный регламентом работ. До начала проведения работ приказами по предприятиям, участвующим в ремонте, назначаются руководители работ, отвечающие за организацию ремонта, качество выполнения работ, соблюдение технологического регламента и техники безопасности. Готовность объекта к ремонту, включая принятие необходимых мер безопасности, подтверждается закрытием наряда – допуска на проведение работ, подписанного: – ответственным за подготовку к ремонту; – ответственным за проведение собственно ремонта; – руководителем предприятия. 2.5 Технология проведения ремонта коррозионных дефектов До начала производства ремонтных работ с использованием ПКМ выполняются следующие операции: – проверка соответствия давления в трубопроводе безопасному уровню; – вскрытие трубопровода; – снятие изоляционного покрытия; – визуальный осмотр дефектной зоны трубы с предварительным измерением ее толщины стенки и глубины наиболее крупных каверн; – пескоструйная очистка поверхности трубы на дефектном участке с использованием портативных установок Сопло–160, Стык–325 и т. п. Допускается механическая зачистка дефектного участка металлической щеткой с помощью шлиф машинки или вручную с качеством поверхности не ниже третьей степени по ВСН 008–88, ГОСТ 9402–80. Допустимость дефектов к ремонту определяется по результатам приборного обследования и измерения их точных параметров. Выполняются следующие измерения: измерение длины – максимального размера дефекта вдоль оси трубы, ширины – максимального размера дефекта в направлении периметра трубы, глубины – максимального размера дефекта в направлении толщины стенки трубы. Привязка дефектов по местоположению на трубе производится относительно сварных швов до центра дефекта: по ходу потока относительно кольцевого шва и по часовой стрелке от продольного шва. Для дефектов типа питтинговой коррозии на фоне общей коррозии отдельно измеряется максимальная глубина общей коррозии и глубина, диаметр и привязка наиболее крупных каверн. Для групповых дефектов измеряется величина продольной перемычки бездефектного металла трубы между смежными дефектами. Каждый измеряемый параметр дефекта и его привязка последовательно заносится в таблицу результатов инструментального контроля. Допустимость к ремонту дефектов трубы осуществляется с помощью таблице 2.1 или по программе «Гриф–2» при вводе в нее данных о размерах и расположении дефектов, параметров ремонтируемой трубы, механических свойств стали труб и применяемых композиционных материалов. При использовании специализированной программы «Гриф–2» после ввода всех параметров и расчета программа выдает один из следующих вариантов ремонта: – дефект безопасен для последующей эксплуатации, проведение ремонта ПКМ не требуется. В этом случае производится очистка от продуктов коррозии и повторная изоляция трубы. По требованию заказчика дефект может быть отремонтирован композиционными материалами: – требуется ремонт только заливным ПКМ; – требуется ремонт только муфтовым ПКМ; – требуется комбинированный ремонт композиционными материалами; – ремонт композиционными материалами невозможен, дефект подлежит вырезке. При положительном решении о допустимости ремонта трубопровода композиционными материалами разрабатывается карта проведения восстановительного ремонта, которая является обязательным приложением к акту на выполненный ремонт. В карте указывается способ ремонта ПКМ, количество упрочняющих муфт, их расположение на трубе. При применении программы «Гриф–2» карта разрабатывается по результатам автоматизированного расчета. Работы при ремонте дефектов трубопроводов ПКМ выполняются в следующей технологической последовательности: – разметка участка трубы, подлежащего ремонту; – обезжиривание зоны ремонта; – осушка ремонтируемой поверхности без огневым методом (при необходимости): – приготовление заливного ПКМ; – послойное нанесение и заполнение заливным ПКМ каверн, узких продольных дефектов, питтинговой коррозии с выдержкой в соответствии с требуемым временем отвердевания; – обезжиривание поверхности трубы по всему параметру в местах установки упрочняющих муфт; – приготовление герметизирующей мастики для выравнивания поверхности трубы; – нанесение мастики для восстановления толщины стенки трубы; – приготовление клеевого состава для приклеивания композиционной ленты муфты к трубе и склеивания витков ленты между собой; – намотка композиционной ленты на ремонтируемый участок трубы с нанесением клеящего состава между витками; – фиксация начала ленты композиционной муфты на трубе; – натяжение ленты муфты на трубе; – фиксация конца композиционной ленты; – заполнение зазоров между витками, обработка торцов муфты клеевым составом; – проведение контроля отвердевания клеевого состава. В местах нанесения клеевых композиций и установки упрочняющих муфт поверхность трубы должны быть протерта ветошью и обезжирена хлопчатобумажной бязью, смоченной в ацетоне ГОСТ2768. Применение бензина для обезжиривания поверхности трубы не допускается. При наличии влаги (конденсата) поверхность трубы перед нанесением ПКМ и установкой упрочняющих муфт должна быть просушена. Температура просушки 40... 60 °С. При температуре воздуха ниже +5 °С просушка поверхности трубы в месте ремонта обязательна. Границы установки композиционных муфт должны быть размечены маркером или мелом по периметру трубы. Разметка выполняется намоткой одного–двух витков шаблона. Ширина шаблона должна быть равна ширине композиционной ленты. Перед началом выполнения ремонтных работ проводится визуальный осмотр упрочняющих муфт. При наличии на них трещин, расслоений, вздутий, посторонних включений и заусениц муфты бракуются и установке на трубопровод не подлежат. Приготовление клеевых составов для каждого ПКМ и регламент проведения работ с ними должен выполняться в строгом соответствии с Инструкциями на применяемые материалы. При ремонте дефектов труб попадание влаги, масел и загрязнений на ремонтируемый участок трубы, на клеевую композицию и на упрочняющую муфту не допускается. При ремонте труб диаметром более 720 мм намотка композиционной ленты на трубу производиться с применением специальной технологической оснастки, которая закрепляется в верхней части трубы с помощью двух натяжных ремней. При ремонте труб диаметром до 720 мм рулон с лентой при намотке поддерживается оператором. Нанесение клеящего материала на трубу и на композиционную ленту муфты изводится послойно с помощью валика равномерным слоем. Толщина слоя при нанесении клеящего материала должна быть 0,5... 0,7 мм. Клеевой состав при намотке наносится на каждый наружный слой ленты, за исключением последнего слоя. Перед намоткой начало ленты муфты фиксируется или приклеивается при помощи двусторонней самоклеющейся ленты на поверхности трубы на расстоянии не менее 400 мм от границы дефектного участка. Закрепление начала ленты муфты должно исключить ее прокручивание вокруг ремонтируемой трубы. Намотка ленты на трубу должна производиться с натяжением до устранения зазоров. Перекосы ленты при намотке не допускаются. Выступающие слои ленты после намотки должны быть выровнены по торцам муфты. При ремонте дефектов трубопровода меньшего диаметра муфтами, предназначенными для ремонта труб большего диаметра, после нанесения на трубу восьми слоев ленту муфты необходимо отрезать шлифовальной машинкой. Линия реза должна быть перпендикулярна к боковым сторонам ленты муфты. Для плотного прилегания муфты к ремонтируемой трубе производится дополнительное натяжение ленты, выполняемое вручную с помощью специального приспособления, которое закрепляется на самой композиционной ленте. При натяжении витки ленты упрочняющей муфты должны прокручиваться относительно друг друга. Если не удается обеспечить натяжение ленты (преждевременное отвердевание клеящего материала, отсутствие надежного закрепления начала ленты на поверхности трубы), то необходимо снять композиционную муфту, разрезав, ее пополам по ширине с помощью шлифовальной машинки, и установить новую муфту. При разрезке композиционной муфты касание абразивным диском поверхности трубы не допускается. После натяжения ленты видимые локальные зазоры между муфтой и поверхностью трубы, а также и между слоями ленты должны заполняться клеящим материалом. Торцы установленной композиционной муфты должна быть обработаны клеевым составом, который формуется под углом 30...45° по обеим сторонам муфты. После натяжения лента муфты закрепляется с помощью двух натяжных ремней, которые располагаются по краям муфты на расстоянии 20... 30 мм от торцов, или липких лент (скотч)шириной 40 мм. Натяжное приспособление после натяжения ленты снимается. Конечный участок последнего витка муфты дополнительно прикрепляется к предыдущему витку с помощью липкой ленты. Ремонт с использованием спиральных композиционных муфт может быть использован в качестве упрочнения на локальных участках трубопроводов с внутренней коррозией. Ремонтные работы проводятся после обследования дефекта ультразвуковым толщиномером и определения его глубины и границ. Ремонт выполняется по вышеприведенной технологии установки муфт. После установки муфта накрывается полиэтиленовой пленкой (при необходимости). Время полной полимеризации ремонтного соединения составляет 24 часа при температуре окружающего воздуха 15... 35 °С и не менее 72 часов при температуре ниже 15 °С. Для ускорения процесса отвердевания клеевого состава композиционной муфты применяют гибкие электрические подогреватели или воздуходувки, осуществляющие подогрев места установки муфты до температуры 40... 60 °С в течение 5...6 часов. В процессе ремонта выполняется пооперационный контроль: – зачистки поверхности трубы в месте установки муфты; – зачистки дефектного участка трубы; – приготовления и нанесения заливного композиционного материала; – приготовления мастики для заполнения дефектов; – заполнения мастикой дефектов на поверхности трубы; – приготовления двухкомпонентного клеящего материала; – нанесения клеящего материала на поверхность трубы и ленту муфты; – намотки и натяжения слоев муфты; – качества отвердевания клеевого состава. После окончания работ по установке упрочняющей композиционной муфты на трубопровод проводится визуальный контроль и оценка качества ремонта с проверкой: равномерности намотки слоев ленты муфты на трубе, отсутствия зазоров между слоями ленты и зазоров между первым слоем ленты и поверхностью трубы. При наличии локальных зазоров последние должны заполняться клеящим материалом с помощью шпателя. Подтеки клеевого материала должны быть удалены с помощью шлифовальной машинки. Контроль отвердевания клеящего материала определяется нажатием металлического стержня диаметром 2...3 мм с нагрузкой 5 кгс на слой клея по краям муфты, при этом клеящий материал следует считать отвердевшим при отсутствии визуально наблюдаемых вмятин. Затвердевание клеящего материала проверяется не менее чем в 8–ми точках периметра трубы. После окончания ремонтных работ производится изоляция ремонтируемого участка трубы в месте установки муфты в соответствии с ВСН 008–88, ГОСТ 25812–83. Изоляция трубопровода вместе установки муфты должна проводиться только после отвердевания клеящего материала. Тип наносимого на отремонтированный участок изоляционного покрытия должен соответствовать типу изоляции трубы. Технологические условия проведения ремонта: – минимальная температура стенки трубы – +5 °С; – время полимеризации заливного композиционного материала – 3 ч.; – время полимеризации заливного композиционного материала – 3 ч.; – время полимеризации композиционных муфт – 24 ч. Ремонт дефектов с применением ПКМ производится при положительных температурах окружающего воздуха(5...40 °С). При более низкой температуре ремонт выполняется в палатках с подачей теплого воздуха Т = 30... 50 °С. 2.6. Технология проведения ремонта дефектов сварных стыков и вмятин После подготовки поверхности трубы к ремонту, в соответствии с разделом 2.5, производится ультразвуковая дефектоскопия зоны ремонта для выявления трещин любого происхождения, расслоений и т.п. При их наличии ремонт вмятин и дефектов всварных стыках с применением ПКМ не допускается. Ремонт дефектных кольцевых стыков. Каверны, раковины заполняются заливным ПКМ. На сварной шов устанавливается три композиционные муфты: две – по краям сварного шва вплотную к его усилению, третья – сверху на уже установленные муфты. При этом верхняя муфта должна располагаться по центру сварного шва. Ширина боковых муфт – не менее 100 мм, верхней – не менее 150 мм. Расстояние между боковыми муфтами недолжно превышать 40 мм. Количество слоев в каждой монтируемой муфте – 8.Пространство над усилением сварного шва между боковыми муфтами заполняется мастикой по всему периметру трубы заподлицо с поверхностью муфт. Ремонт вмятин. Поверхность вмятины заполняется мастикой до выравнивания наружной поверхности трубы. По центру вмятины устанавливается муфта. Установка композиционных муфт выполняется в соответствии с технологией и контролем качества работ, изложенных в разделе 2.5. 2.7. Оформление технической документации После окончания ремонтных работ оформляется Акт на проведение восстановительных работ дефектного участка трубопровода (Приложение 1), в котором представляется следующая информация: – наименование трубопровода; – наименование участка; – наименование предприятия заказчика; – пикетная отметка на трассе трубопровода; – диаметр, толщина стенки и марка стали трубопровода; – вид и размеры дефекта; – дата проведения ремонтных работ; – температура окружающего воздуха при ремонте; – данные о примененных ПКМ; – время полной полимеризации ремонтного соединения; – количество установленных муфт и расходных ремонтных материалов на каждом ремонтируемом участке трубы; – сведения по проведенному неразрушающему контролю; – заключение о качестве выполненного ремонта; – наименование организации, фамилии операторов, выполняющих ремонтные работы с применением ПКМ; – подписи ответственных за проведение ремонтных работ лиц. К Акту прилагается карта проведения восстановительного ремонта (форма для автоматизированного расчета по программе "Гриф–2" приведена в Приложении 2). 2.8 Метод ремонта изношенных стальных газопроводов, предложенный ООО «РЭМ НЕФТЕГАЗ» Предлагаемый метод ремонта изношенных стальных газопроводов позволяет восстановить несущую способность стенки трубы. Гарантийный срок эксплуатации отремонтированного участка составляет не менее 10 лет. Ремонтные работы выполняются без остановки газопровода (требуется снижение давления на 30% от эксплуатационного). Схема ремонта трубопровода полимерными композитными материалами с установкой трёхслойной замкнутой усиливающей накладки из стеклополимерной ленты представлена на рисунке 2.1.  Рисунок 2.1 – Схема ремонта трубопровода полимерными композитными материалами с установкой трёхслойной замкнутой усиливающей накладки из стеклополимерной ленты: 1 – стенка трубопровода; 2 – ремонтный полимерный материал ПГР–4; 3 – стеклополимерная лента; 4 – ремонтный полимерный материал РЭМ – сталь. Технология ремонта дефекта: Поверхность трубопровода (1) зачищается до основного материала, обезжиривается, заполняется ремонтным материалом РЭМ – Сталь (4) и наносится слой композитного материала ПГР–4 (2). При необходимости устанавливаются усиливающие накладки из стальной сетки, листового металла или стеклополимерной ленты (3). Все работы выполняются в соответствии с требованиями ВРД 39–1–10–013–2000, материалами фирмы «Порсил ЛТД», аттестованным персоналом. Метод ремонта согласован с Федеральным горным и промышленным надзором России. Разработан комплект приспособлений для установки металлополимерной заклепки в сквозные отверстия (диаметром до 6 мм) трубопроводов. Заклепка устанавливается без остановки газопровода с частичным снижением рабочего давления. После полимеризации заклепки на дефектное место устанавливается армирующая накладка замкнутого типа. 2.9 Автоматизированное построение карты проведения восстановительного ремонта При автоматизированном расчете по программе «Гриф–2» используются результаты инструментального обследования дефектного места, приведенные в таблице 2.2. Таблица 2.2 – Результаты инструментального обследования

Уточненные координаты и размеры дефектов представлены в таблице 2.3. Таблица 2.3 – Уточненные координаты и размеры дефектов

Полная развертка дефектного места трубопровода приведена в Приложении 2. Дефекты представлены в упрощенной форме в виде прямоугольников, длина и ширина которых соответствуют протяженности дефектов вдоль и поперек оси трубы. Номера дефектов обозначены согласно таблице 2.3. Отметка «0» показывают расположение кольцевого и продольного сварных швов. В результате расчетов определяются: – необходимость ремонта, возможность ремонта композиционными материалами и способ ремонта; – количество и расположение композиционных муфт; – дефекты, заполняемые заливным ПКМ; – требуемое количество заливного ПКМ. В итоге создается карта проведения восстановительного ремонта, образец которой представлен в таблице 2.4. Таблица 2.4 – Карта проведения восстановительного ремонта

Дефектное место разбито на ремонтные зоны. Номера дефектов обозначены согласно табл.2.2. Отметки «0» показывают положение кольцевого и продольного сварных швов. Заштрихованными областями показаны места установки композиционных муфт. Ремонтные зоны: А: Участок от – 5573 мм до – 4186 мм. Ремонт муфтовым композиционным материалом. В. Участок от – 3100 мм до – 2750 мм. Ремонт композиционными материалами невозможен. С. Участок от – 1092 мм до 1387 мм. Комбинированный ремонт композиционными материалами. D. Участок от 3081 мм до 3181 мм. Ремонт муфтовым композиционным материалом. Е. Участок от 3545 мм до 3595 мм. Ремонт заливным композиционным материалом. Пример автоматизированного построения карты проведения восстановительного ремонта представлен в Приложении 3. Организационная часть 3.1 Организация работ по обслуживанию и эксплуатации нефтепровода В процессе эксплуатации нефтепровода происходит сужение поперечного сечение (вмятина, гофр, овальность) вследствие действующих на него различных факторов (давление грунта, непостоянство загрузки трубопровода и т.д.). Для определения и устранения этих аномалий, препятствующих пропуску снарядов–дефектоскопов, используется снаряд–профилемер, при пропуске которого иногда происходит его блокировка по достижении места расположения дефекта. Для его извлечения необходимо выполнять работы по вырезке участка трубы («катушки»), которые требуют организации безопасного их проведения. В этом разделе описываются мероприятия по избежанию опасных ситуаций при выполнении данного вида работ. В трубопроводном транспорте одной из главных особенностей является пожароопасность производственных объектов, связанная с наличием углеводородов, которые легко воспламеняются, что вызывает необходимость разработки специальных мер по технике безопасности. Большое значение для безопасности работников имеет герметизация оборудования, исключающая загрязненность рабочей атмосферы, возможность взрывов, пожаров и отравлений. Также опасная ситуация может возникнуть при вырезке «катушки» замены дефектного участка или блокировки профилемера. Основные взрыво и пожароопасные свойства нефти указаны в таблице 3.1. Таблица 3.1 – Взрыво и пожароопасные свойства нефти

В зависимости физико–химических свойств, т.е. способности к воспламенению и взрыву взрывоопасные смеси разделяются по категориям и группам В таблице 3.2 представлены категория и группа взрывоопасной смеси образующейся в рабочей зоне. Таблица 3.2 –Распределение взрывоопасных смесей по категория м и группам по ГОСТ 12.1.011–78

Здесь IIА – категория смеси соответствующая промышленным парам нефти, Т3 – группа, соответствующая температуре самовоспламенения свыше 200°С до 300°С. Токсичность (отравляющая способность) нефти, которая проявляется в основном тогда, кода она переходит в парообразное состояние. Пары нефти действуют, главным образом, на центральную нервную систему. Признаки отравления этими веществами чаще всего проявляются в головокружении, сухости во рту, головной боли, тошноте, учащённому сердцебиению, общей слабости и потере сознания. ГОСТ 12.1.005–88 устанавливает предельно допустимые концентрации (ПДК) для ядовитых веществ в рабочей зоне и на территории промышленных предприятий. Вредные вещества, входящие в состав нефти, могут при несоблюдении правил обращения с ними вызвать отравление. Возникает опасность отравления испарениями нефти и ядами в виде дымов и газов, образующимися в процессе сварки. Газы поступают в организм в основном через органы дыхания. 3.2 Инженерные и организационные меры обеспечения безопасности труда Организация и проведение ремонтных работ осуществляется в соответствии с требованиями РД 39–00147105–015–98 Правила капитального ремонта, РД 153–39.4–056–00 Правила технической эксплуатации магистральных нефтепроводов, Правил безопасности при эксплуатации магистральных нефтепроводов, ВППБ 01–05–99 Правил пожарной безопасности при эксплуатации магистральных нефтепроводов, ВСН 31–81 Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства нефтяной промышленности, СНиП 12–03–01 Безопасность труда в строительстве, СНиП III–4–80* Техника безопасности в строительстве и другими действующими нормативными документами. На месте проведения работ должна присутствовать необходимая документация, которая включает в себя: а) оперативная документация: разрешение на производство работ; план производства работ; приказ о назначении ответственных лиц за обеспечение сохранности нефтепровода, при движении техники в охранной зоне нефтепровода; приказ о назначении ответственных лиц за безопасное производство работ в соответствии с утвержденным планом производства работ; инструкция по пожарной безопасности; наряды–допуски на газоопасные, огневые и другие работы повышенной опасности; выписка из оперативной части Плана ликвидации возможных аварий; технологические карты на земляные и сварочные работы; папка предписаний, акты проверок. б) исполнительная документация: акт передачи участка нефтепровода; акт закрепления трассы, площадки; ведомость установленной арматуры и оборудования; акт–допуск по форме СНиП 12–03–01; разрешение на производство работ в охранной зоне нефтепровода. 3.3. Техника безопасности при работе с полимерными композиционными материалами При работе с полимерными композиционными материалами требования техники безопасности должны соответствовать действующим: Правилам безопасности в нефтяной и газовой промышленности, Правилам безопасности в газовом хозяйстве, Правилам безопасности при эксплуатации магистральных газопроводов. Требования пожарной безопасности должны соответствовать действующим Правилам пожарной безопасности в газовой промышленности. 8.3. Во избежание поражения электрическим током при нагревании трубы электронагреватели должны соответствовать требованиям ГОСТ 12.2.007.0–75. 8.4. К работе по ремонту действующих трубопроводов допускаются лица не моложе 18 лет, прошедшие инструктаж и обучение безопасным методом производства работ с полимерными композиционными материалами. Во избежание несчастных случаев: – при работе с мастикой, клеящими материалами и т. п. запрещается курение и другое применение открытого огня; – все виды работ, связанные с использованием мастики и клеящих материалов, проводятся в резиновых перчатках. При попадании мастики или клеящего материала на открытые участки тела, мастика или клей должны быть сняты тампоном, смоченным в бензине, а затем промыты водой с мылом. 3.4 Экологичность проекта С точки зрения безопасности и экологичности проекта при аварии принято считать ущерб от загрязнения нефтью окружающей природной среды (экологический ущерб). Немаловажным фактором являются также количественные потери нефти. Причины возникновения аварии устраняются проведением внутритрубной диагностики, капитальным ремонтом внешней изоляции, заменой обнаруженных дефектных участков. Исходя из вышеперечисленных причин для исключения аварийных выбросов опасных веществ, приняты следующие технические решения, которые уже реализуются с 1995года. К ним относятся: техническая диагностика нефтепроводов путем пропуска внутритрубных инспекционных снарядов «Калипер», «Ультраскан», «Магнескан» и др; определение сроков первоочередной ликвидации дефектных участков; плановая замена дефектных участков нефтепроводов; выборочная проверка состояния наружной изоляции и плановый капитальный ремонт нефтепроводов с наружной изоляцией. Эти мероприятия позволяют существенно сократить количество аварий на линейной части и предотвратить экологическую катастрофу. Цель безопасности и экологичности при ремонте и эксплуатации трубопровода –исключение или максимальное ограничение вредных воздействий аварии на эти объекты, рациональное использование природных ресурсов, их восстановление и воспроизводство. Мероприятия по обеспечению безопасности и экологичности окружающей среды при ликвидации аварии заключатся в сборе разлитой нефти с поверхности водоёмов и почвы, проведении рекультивации нарушенных территорий. Локализация, сбор и удаление нефти и нефтепродуктов с поверхности водоёмов –сложные и трудоёмкие процессы вследствие малой толщины нефтяной плёнки и относительно высокой скорости её распространения. Для предотвращения разлива нефти и возможности попадания вытекшей нефти водоёмы, водотоки, загрязнения лесных массивов, сельскохозяйственных угодий, населенных пунктов, дорог с учетом рельефа местности должны быть созданы земляные обвалования и амбары для сбора разлитой нефти. При сооружении земляных амбаров должны соблюдаться условия: объем амбара должен обеспечивать прием разлитой, откачиваемой и влившейся самотеком нефти из нефтепровода; основание и стенки амбаров должны быть уплотнены пленками; уровень заполнения нефтью амбара должен быть ниже от верха обвалования на 0,5 м; должен быть устроен не ближе 100 м от места проведения аварийных работ(допускается уменьшить это расстояние до 50 м при температуре воздуха ниже 1000С). Откачка нефти осуществляется с помощью передвижных насосных агрегатов (ПНА). После того, как всасывание оставшейся нефти передвижными насосными установками становится невозможно, применяют следующие средства сбора нефти: нефтесборщики вакуумные универсальные; поглотители; биопрепараты. Применяют также подручные средства: сухой торф, солома, опилки, резиновая крошка, шелуха. Рекультивация – это восстановление плодородных свойств почвы, дающее возможность возделывания сельскохозяйственных культур. Рекультивацию следует проводить в два этапа: техническая рекультивация; биологическая рекультивация. Используют следующие методы: естественная рекультивация под воздействием природных факторов (испарения, выветривания, окисление почвенными микроорганизмами, под воздействием кислорода воздуха и солнечного тепла; техническая рекультивация. В зависимости от степени влажности грунтов или почвы: биологическая рекультивация. Используют специальные бактерии. В экологической части дипломного проекта рассмотрены мероприятия позволяющие сохранить экологическое равновесие при производстве работ на нефтепроводах, снижают до минимума влияние отрицательных факторов, воздействующих на почву, растительность, воздушное пространство, водные ресурсы и другие компоненты природной среды при проведении различного вида ремонтов. Заключение Стандартными методами капитального ремонта, а именно: работы по повторной изоляции газопровода с частичной заменой дефектных труб либо с полной заменой труб обеспечивается необходимый уровень технического состояния магистрального газопровода, но данные работы производятся строго на отключенном и освобожденном от газа магистральном газопроводе, что требует больших финансовых затрат. В данном дипломном проекте рассматривалось возможность проведения ремонта дефектных труб магистральных газопроводов полимерными композиционными материалами с целью повышения его надежности и безопасной работы оборудования. Был рассмотрен порядок производства ремонтных работ магистрального газопровода полимерными композиционными материалами, проведены технологические расчеты для ремонта магистрального газопровода полимерными композиционными материалами. Список использованных источников Техническая документация: ВППБ 01–05–99. Правила пожарной безопасности при эксплуатации магистральных нефтепроводов открытого акционерного общества «Акционерная компания по транспорту нефти «Транснефть». Зарегистрированы ГУ ГПС МВД РФ, введены с 01.08.00. – 45 с. ВСН 007–88. Строительство магистральных и промысловых трубопроводов. Конструкции и балластировки. – М.: «Миннефтегазстрой», 1990, – 98 с. ВСН 011–88. Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание. – М.: «Миннефтегазстрой», 1990,– 101 с. ВСН 012–88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. – М.: «Миннефтегазстрой», 1990, – 78 с. ВСН 014–89. Строительство магистральных и промысловых трубопроводов. Охрана окружающей среды. – М.: «Миннефтегазстрой», 1990, – 92 с. ГГН 2.25 686–98. Предельно–допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны. Гигиенические нормативы. Минздрав России. – 1998. – 28 с. ГОСТ 25812–83. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. – М.: Издательство стандартов, 1983, – 64 с. ГОСТ Р 51164–98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. – М.: Издательство стандартов, 1998, – 42 с. РД 153 – 39.4Р – 130 – 2002* «Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов» М.: ОАО «АК «Транснефть», 2004. – 256 с. Правила охраны магистральных трубопроводов. Подводные переходы. М.: Миннефтегазстрой, 1993. – 205 с. РД 153–39.4–067–04*. Методы ремонта дефектных участков действующих магистральных нефтепроводов. – М.: ОАО «АК «Транснефть», 2004, – 75 с. СНиП III–42–80*. Магистральные трубопроводы. Правила производства и приемки работ. – М.: «Стройиздат», 1985, – 80 с. СНиП 2.05.06–85*. Магистральные трубопроводы / Минстрой России. – М.: ГУПЦ ПП, 1997, – 52 с. Монографии: Бабин Л.А. и др. Типовые расчеты при сооружении трубопроводов. – М.: Недра. 2021. – 255 с. Бородавкин П.П. и др. Подводные трубопроводы. – М.: Недра, 2019. – 415 с. Бородавкин П.П., Березин В.П. Сооружение магистральных трубопроводов. Учеб. для вузов. – М.: Недра, 2017, – 471 с. Броун С.И., Кравец В.А. Охрана труда при сооружении газонефтепроводов и газонефтехранилищ. – М.: Недра, 2009, – 239 с. Зайцев К.И., Шмелева И.А. Справочник по сварочно – монтажным работам при строительстве трубопроводов. – М.: Недра, 2012, – 223 с. Золотницкий Н.Д., Пчелинцев В.А. Охрана труда в строительстве. Учеб. для вузов. –М.: Высшая школа, 2018, – 408 с. Технология проведения работ по диагностированию действующих магистральных нефтепроводов внутритрубными инспекционными снарядами. – М.: «АК «Транснефть», ЦТД, 1994, – 256 с. Регламент по очистке магистральных нефтепроводов. – М.: ОАО «АК «Транснефть», 2005, – 15 с. Регламент представления срочных донесений об авариях и отказах на магистральных нефтепроводах, НПС и РП и их учет. Утв. ОАО «АК «Транснефть» 30.12.2000, – 23 с. Шаммазов А.М. и др. Подводные переходы магистральных нефтепроводов. – М.: Недра, 2000. – 236 с. Интернет – ресурсы Электронная библиотека студента «Библио Фонд» http://www.BiblioFond.ru Электронная библиотека Нефть–газ http://www.oglib.ru Электронный фонд правовой и нормативно–технической документации http://www.docs.cntd.ru Приложение 1 Образец Акта на проведение восстановительных работ дефектного участка трубопровода (начало) Утверждаю Главный инженер ____________ ЛПУМГ _______________/ / "___"_________________ _____г. АКТ№____ на проведение восстановительных работ дефектного места газопровода | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

м

м